Цеховые сети распределения энегрии должны:

– обеспечивать необходимую надежность электроснабжения приемников электроэнергии в зависимости от их категории;

– быть удобными и безопасными в эксплуатации;

– иметь оптимальные технико-экономические показатели;

– иметь конструктивное исполнение, обеспечивающее применение индустриальных и скоростных методов монтажа.

Расчет нагрузок цеха детальной проработки проводится методом эффективного числа электроприемников с применением ЭВМ. Исходные данные и результаты расчета приведены в табл. 1.5–1.6. В качестве проверки приводится расчет нагрузки одного узла цеховой сети методом эффективного числа электроприемников.

На предварительном этапе расчета производится группировка электроприемников в группы и узлы с учетом их характеристик (номинальной мощности и режима работы) и территориального расположения. Основными электроприемниками механического цеха являются металлообрабатывающие станки. Электроприемники равномерно распределены по территории цеха и предварительно намечается их питание от силовых шкафов.

Метод упорядоченных диаграмм требует точных сведений о типе, месте расположения, мощности и режимов работы установленного оборудования. Метод позволяет определить расчетную нагрузку любого узла системы электроснабжения.

В качестве проверки приводится пример расчета расчетной нагрузки узла №8.

Группировка электроприемников в группы осуществляется по режиму работы (коэффициенту использования). От данного узла питаются две группы электроприемников, в состав первой группы входит три зубофрезерных станка; в состав второй группы входит 3 вертикально-фрезерных станка.

Таблица 1.3. Технические характеристики электроприемников

| № группы | Наименование электроприемника | Число приемников | Установленная мощность, кВт | Коэффициент мощности | Коэффициент использования |

| 1 | Зубофрезерный станок | 3 | 12,1 | 0,6 | 0,14 |

| 2 | Вертикально-фрезерный станок | 3 | 11 | 0,6 | 0,14 |

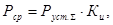

Средняя активная нагрузка узла определяется по формуле:

где  - суммарная установленная активная мощность электроприемников входящих в узел;

- суммарная установленная активная мощность электроприемников входящих в узел;

- коэффициент использования активной мощности.

- коэффициент использования активной мощности.

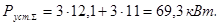

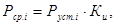

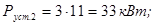

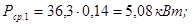

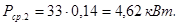

Средняя активная мощность по группам электроприемников:

где  - суммарная установленная мощность электропримников i-ой группы;

- суммарная установленная мощность электропримников i-ой группы;

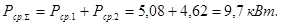

Средняя активная мощность узла:

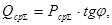

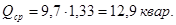

Средняя реактивная мощность узла определяется по формуле:

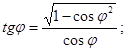

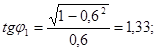

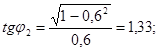

где

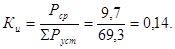

Коэффициент использования по узлу:

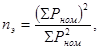

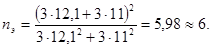

Определяется эффективное число электроприемников

При  и

и  ,

,

где  - реальное число электроприемников;

- реальное число электроприемников;

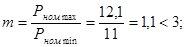

- отношение номинальной мощности самого мощного электроприемника в узле к номинальной мощности самого маломощного электроприемника в узле.

- отношение номинальной мощности самого мощного электроприемника в узле к номинальной мощности самого маломощного электроприемника в узле.

По найденным  и

и  определяется коэффициент максимума (рис. 2.1. [8]),

определяется коэффициент максимума (рис. 2.1. [8]),

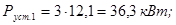

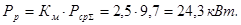

Расчетная активная нагрузка узла:

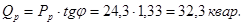

Расчетная реактивная нагрузка узла:

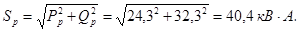

Полная расчетная мощность узла:

Таблица 1.4. Ведомость электроприемников механического цеха

| № по плану | Наименование оборудования | Установленная мощность, кВт |

| 1 | Продольно-фрезерный | 148,00 |

| 2 | Продольно-строгальный | 182,00 |

| 3–7 | Токарно-винторезный | 8,50 |

| 8–10 | Круглошлифовальный | 9,75 |

| 11–13 | Плоскошлифовальный | 17,50 |

| 14–17 | Токарно-карусельный | 42,50 |

| 18–22 | Токарно-винторезный | 24,75 |

| 23–26 | Вертикально-фрезерный | 11,00 |

| 27–38 | Токарно-винторезный | 8,50 |

| 39 | Кран-балка | 7,50 |

| 40–45 | Зубофрезерный | 12,10 |

| 46–51 | Вертикально-фрезерный | 11,00 |

| 52–57 | Токарно-винторезный с ЧПУ | 17,00 |

Дата: 2019-12-22, просмотров: 427.