2 кВт – мощность на колесе конической передачи;

2 кВт – мощность на колесе конической передачи;

380,3

380,3  - частота вращения колеса;

- частота вращения колеса;

- передаточное число передачи;

- передаточное число передачи;

– угол наклона зубьев;

– угол наклона зубьев;

час – срок службы передачи;

час – срок службы передачи;

– режим работы передачи, приведенный к стандартному.

– режим работы передачи, приведенный к стандартному.

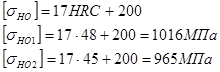

Материал колеса и шестерни сталь 40Х, термическая обработка колеса – закалка ТВЧ, с твердостью HRC 45; шестерни – закалка ТВЧ, с твердостью HRC 48.

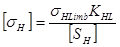

Определяем допускаемые контактные напряжения (по формуле 3.9 [1])

Предел контактной выносливости при базовом числе циклов для выбранного материала (см. табл. 3.2 [1])

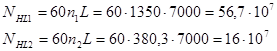

Число циклов напряжений для шестерни и колеса

;

;

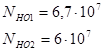

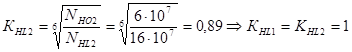

Определяем коэффициент долговечности по формуле стр. 33 [1]

Коэффициент безопасности при закалка ТВЧ [SH]=1.2

Допускаемое контактное напряжения для шестерни и колеса

Коэффициент  при консольном расположении шестерни-

при консольном расположении шестерни-  (см. табл. 3.1 [1]).

(см. табл. 3.1 [1]).

Коэффициент ширины венца по отношению к внешнему конусному расстоянию  (рекомендация ГОСТ 12289–76).

(рекомендация ГОСТ 12289–76).

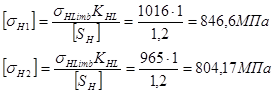

Внешний делительный диаметр колеса (по формуле 3.29 [1])

Принимаем по ГОСТ 12289–76 ближайшее стандартное значение  (см. с. 49 [1]).

(см. с. 49 [1]).

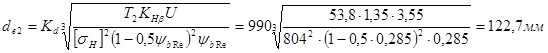

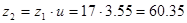

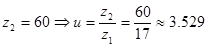

Определяем числа зубьев колес и уточненное значение передаточного числа.

, принимаем

, принимаем

, принимаем

, принимаем

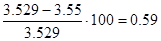

Отклонение от заданного  %, что меньше установленных ГОСТ 12289–76 3%.

%, что меньше установленных ГОСТ 12289–76 3%.

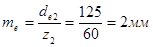

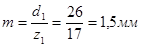

Внешний окружной модуль  .

.

Определяем геометрические размеры конической передачи:

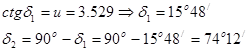

половины углов делительных конусов

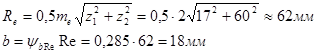

внешние конусное расстояние  и длина зуба

и длина зуба

Принимаем

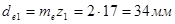

внешний делительный диаметр шестерни

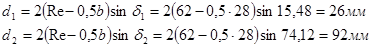

средний делительный диаметр шестерни и колеса

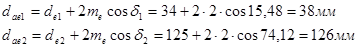

внешние диаметры шестерни и колеса

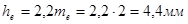

внешняя высота зуба

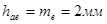

внешняя высота головки зуба

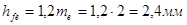

внешняя высота ножки зуба

средний окружной модуль

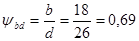

коэффициент ширины шестерни по среднему диаметру

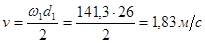

Определяем среднюю окружную скорость колес  .

.

Для конических передач обычно назначают 7-ю степень точности.

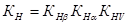

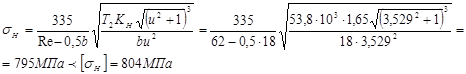

Для проверки контактных напряжений определяем коэффициент нагрузки:

По табл. 3.5 [1] при  , консольном расположении колес и твердости НВ>350 коэффициент, учитывающий распределение нагрузки по длине зуба,

, консольном расположении колес и твердости НВ>350 коэффициент, учитывающий распределение нагрузки по длине зуба,  .

.

Коэффициент, учитывающий распределение нагрузки между прямыми зубьями,  (см. табл. 3,4 [1]).

(см. табл. 3,4 [1]).

Коэффициент, учитывающий динамическую нагрузку в зацеплении, для прямозубых колес при

(см. таб. 3.6 [1]).

(см. таб. 3.6 [1]).

Таким образом,

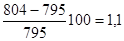

Проверяем контактное напряжение по формуле 3.27 [1]:

Недогрузка  %<5%

%<5%

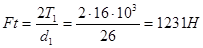

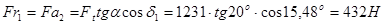

Силы в зацеплении:

окружная  ;

;

радиальная для шестерни, равная осевой для колеса,

;

;

осевая для шестерни, равная радиальной для колеса,

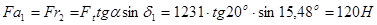

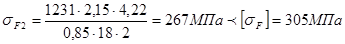

Проверка зубьев на выносливость по напряжениям изгиба см. форм. 3.31 [1]:

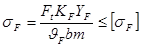

Коэффициент нагрузки

По табл. 3.7 [1] при  , консольном расположение колес, валах на роликовых подшипниках и твердости НВ>350, значения

, консольном расположение колес, валах на роликовых подшипниках и твердости НВ>350, значения  .

.

По табл. 3.8 при твердости НВ>350, скорости  и 7-й степени точности

и 7-й степени точности  (значение взято для 8-й степени точности в соответствии с указанием на с. 53).Итак

(значение взято для 8-й степени точности в соответствии с указанием на с. 53).Итак  .

.

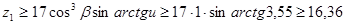

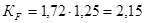

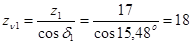

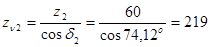

YF – коэффициент формы зуба выбираем в зависимости от эквивалентных чисел зубьев:

для шестерни

для колеса

При этом YF1 =4,22 и YF2 =3,60 см. с. 42 [1].

Допускаемое напряжение при проверке зубьев на выносливость по напряжениям изгиба

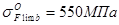

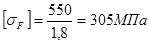

По табл. 3.9 [1] для стали 40Х ТВЧ при твердости НRC48 и HRC45  , для шестерни и равной колесу. Коэффициент запаса прочности [sF ]=1.8.

, для шестерни и равной колесу. Коэффициент запаса прочности [sF ]=1.8.

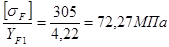

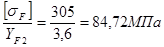

Допускаемые напряжения при расчете зубьев на выносливость:

для шестерни и равной колесу

Для шестерни отношение  ;

;

для колеса  .

.

Дальнейший расчет ведем для зубьев шестерни, так как полученное отношение для него меньше.

Проверяем зуб шестерни:

Дата: 2019-12-22, просмотров: 405.