Модуль определяется по формуле:

;

;

где а w – межосевое расстояние;

åz – суммарное число зубьев проектируемой передачи.

Полученные значения модуля округляются до стандартных значений.

В данном курсовом проекте модули рассчитываются на ЭВМ. Исходные данные для расчета модулей приведены в табл. 4.1.

По результатам расчета модулей на ЭВМ (см. приложение 1) выбираем модули из стандартного ряда.

Для зубчатых передач 4…9 шестерен выбираем модули равные 2 мм, для зубчатых передач 10…15 шестерен выбираем модули равные 2,5 мм, для зубчатых передач 16…19 шестерен выбираем модули равные 3 мм.

Таблица 4.1 – Исходные данные для расчета модулей

| Исходные данные | Обозначения и размерность | Расчетные формулы | Указания по выбору | Числовые величины |

| 1 | 2 | 3 | 4 | 5 |

| Степень точности зубчатых передач | ГОСТ 1643-81 | 7 | ||

| Марка стали и термообработка | 1) 40Х – зак-ка с нагревом 2) 12ХН3А – цем. с закалкой 3) 40ХФА – азотация | |||

| Мощность на валах | кВт | NII=4.61 NIII=4.43 NIV=4.25 NV=4.08 | ||

| Число зубьев шестерни (зубчатое колесо с меньшим количеством зубьев) | Z | VI=25 XII=37 XVI=24 | ||

| Расчетная частота вращения вала (шестерни) | n, об/мин | nI=800 nI=315 nI=200 nI=63 | ||

| Передаточное число зубчатой пары | i | i3=63/25=2,52 i6=59/37=1,59 i7=76/24=3,16 | ||

| Отношение ширины зубчатого венца к модулю | yВ | yВ=b /m | yВ=7¼14 | 10 |

| Коэффициенты: - Перегрузки - Динамичности - Неравномерности распределенной нагрузки - формы зуба | кП кД YH | 1,2 1)1,1 2)1,0 3)1,05 0,44 | ||

| Общая продолжительность работы механизма | Тм, ч | 16000 | ||

| Суммарное число циклов нагружения зуба за Тм | NC | NC=60n Тм | 7,68*108 3,02*108 1,92*108 6,05*107 | |

| Коэффициент переменности режима нагрузок | Kи реж | 0,8 | ||

| Длительный предел выносливости зуба при работе на изгиб | sи пр, Мпа | Для 3-х сталей | 1-240 2-460 3-300 | |

| Допускаемое напряжение на изгиб | [sи ], Мпа | [sи ]= sи пр* Kи реж | Для 3-х сталей | 1-192 2-368 3-240 |

| Делительный предел контактной выносливости | sкд, Мпа | Для 3-х сталей | 1-950 2-1200 3-1050 | |

| Допускаемое напряжение при расчете на контактную прочность | [sк ], Мпа | [sк ]= sкд* Kи реж | Для 3-х сталей | 1-760 2-960 3-840 |

| Коэффициент переменности режима нагрузок | Кк реж | 0,8 |

Расчет диаметров валов

Диаметр вала рассчитывается по формуле:

;

;

где с = 1,3…1,5;

Ni – мощность на рассчитываемом валу;

ni – частота вращения рассчитываемого вала.

В данном курсовом проекте расчет диаметров валов производится на ЭВМ.

Исходные данные для расчета в даны в табл. 5.1.

По результатам расчета диаметров валов на ЭВМ принимаем следующие значения:

- для первого вала d = 25 мм;

- для второго вала d = 25 мм;

- для третьего вала d = 35 мм;

- для четвертого вала d = 45 мм;

- для пятого вала диаметр берем с базового варианта d = 70 мм.

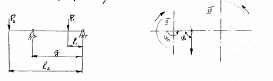

Рис. 5.1 – Общая расчетная схема

Рис. 5.2 – Расчетная схема нагружения II-го вала

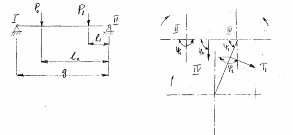

Рис. 5.3 – Расчетная схема нагружения III-го вала

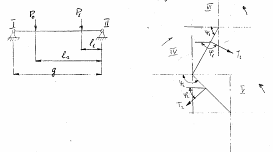

Рис. 5.4 – Расчетная схема нагружения IV-го вала

Таблица 5.1 – Исходные данные для расчета диаметров валов

| Исходные данные и определяемые величины | Обозначение и размерность | Числовые величины | ||||

| 1 | 2 | 3 | ||||

| Крутящий момент на рассчитываемом валу | Т, Н*см | Т2=5787; Т3=14004; Т4=21200; Т5=65380 | ||||

| Допускаемое напряжение на изгиб | [sи], МПа | [s2]=75; [s3]=75; [s4]=74; [s5]=70. | ||||

| Начальные диаметры колес | D, см | D0=107; D1=5,0; D2=107; D3=107. | ||||

|

| D0=12,6; D1=11,1; D2=107; D3=107. | |||||

|

| D0=7,2; D1=17,7; D2=107; D3=107. | |||||

| Расстояния по расчетным схемам (рис. 5.1; рис. 5.2; рис. 5.3; рис. 5.4) | g | l0 | l1 | l2 | l3 | |

| II | 19,6 | 0 | 2,5 | 27,6 | 0 | |

| III | 42,0 | 19,9 | 2,75 | 0 | 0 | |

| IV | 42,0 | 13,3 | 2,75 | 0 | 0 | |

| V | 42,0 | 13,3 | 0 | 0 | - | |

| Углы действия | | j0=j2=j3=0; j1=1,57; y0=y2=y3=1,57; y1=3,14. | ||||

|

| j2=j3=0; j0=1,57; j1=2,21; y2=y3=1,57; y0=3,14; y1=3,78. | |||||

|

| j2=j3=0; j0=1,16; j1=2,21; y2=y3=1,57; y0=5,89; y1=0,93. | |||||

В приложении представлены распечатки вводы исходных данных и результаты расчета диаметра валов.

Расчет подшипников качения

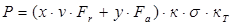

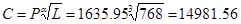

Выбор подшипников качения ведется по динамической грузоподъемности С, определяемой по формуле:

;

;

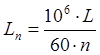

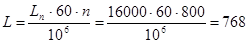

где L – число оборотов за расчетный срок службы подшипников;

Р – расчетная нагрузка подшипника, Н;

С – динамическая грузоподъемность подшипника;

a – коэффициент (для подшипников a=3).

Расчетный срок службы подшипника в часах выражается зависимостью:

;

;

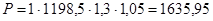

Расчетную нагрузку подшипника определяют по формуле:

;

;

где Fr – радиальная нагрузка, Н;

Fa – осевая нагрузка, Н;

x – коэффициент радиальной нагрузки;

y – коэффициент вращения (при вращении внутреннего кольца v=1, при вращении наружного кольца v=1,2);

kr – коэффициент безопасности (для токарных станков kr=1…1,2);

kT – безразмерный температурный коэффициент.

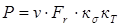

В коробках скоростей обычно используют прямозубые колеса, поэтому формула для определения расчетной нагрузки, без учета осевых сил примет вид:

;

;

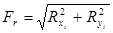

величина радиальной нагрузки подсчитывается по формуле:

;

;

где  ,

,  - наибольшие по величине опорные реакции, определяемые при расчете вала.

- наибольшие по величине опорные реакции, определяемые при расчете вала.

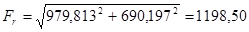

Проведем подбор подшипников для II вала. Из распечатки расчета вала выписываем наибольшие опорные реакции G(0)=979,813 H, B1(0)=690,197 и определяем

Н;

Н;

для определения расчетной нагрузки принимаем v=1, kT=1,05, ks=1,3, тогда:

Н;

Н;

определяем L, при известной частоте вращения n=800 об/мин (см. табл. 2.1) и задавшись Ln=16000 ч:

млн. оборотов.

млн. оборотов.

Динамическая грузоподъемность:

Н.

Н.

Результаты расчета всех валов сведены в табл. 6.1.

Таблица 6.1 – Динамическая грузоподъемность подшипников

| № вала | G(0), H | B1(0), H | Fr, H | P, H | L, млн. об. | C, H |

| II | 979,813 | 690,197 | 1198,50 | 1635,95 | 768 | 14981,56 |

| III | 528,586 | 1150,644 | 1266,25 | 1728,43 | 302,4 | 11601,45 |

| IV | 1311,036 | 1621,642 | 2085,31 | 2846,45 | 192 | 16421,16 |

По расчетному значению С и принятым по приложению 2 диаметрам валов: dII=20 мм; dIII=35 мм; dIV=45 мм, выбираем по каталогу /3/ подшипники: №205 (С=14000); №107 (С=15900); №109 (С=21200).

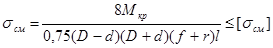

Расчет шлицевых соединений

По каталогу /3/ производим выбор геометрических характеристик шлицевых валов. Номинальные размеры для II-го вала 6*23*28; для III-го вала 8*32*38, для IV-го вала 8*42*48. Затем производим проверочный расчет шлицевых соединений по напряжению смятия.

,

,

где z – число зубьев шлица;

D – наружный диаметр;

d – внутренний диаметр шлицевого соединения;

r – радиус при вершине шлицевого соединения;

l – длина шлицевого соединения;

Мкр – момент передаваемый шлицевым соединением;

[sсм] – предельное допускаемое напряжение на смятие; (для нормализованной Стали 45 [sсм]=150 МПа).

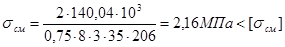

Для II-го вала:

;

;

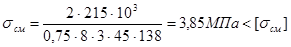

Для III-го вала:

;

;

Для IV-го вала:

.

.

Выбранные нами шлицевые соединения проходят проверочный расчет по напряжению смятия.

Расчет шпоночных соединений

По каталогу /3/ для выбранных нами диаметров валов определяем геометрические характеристики шпоночного соединения. Длину шпонки выбираем из нормального ряда с таким расчетом, чтобы она была на 5…10 мм короче ступицы закрепляемой детали.

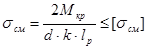

Проверяем шпоночное соединение на смятие по формуле:

;

;

где lp – длина шпонки;

к – рабочая глубина в ступице.

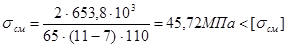

Для V-го вала:

.

.

Шпоночные соединения удовлетворяют проверочному расчету по напряжению смятия.

Литература

1. Киреев Г.И. Комплексный расчет коробок скоростей металлорежущих станков на ЕС-ЭВМ: указания по курсовому и дипломному проектированию для студентов специальности 0501. Часть I. – Ульяновск: УлПИ, 1984. – 43 с.

2. Шестернинов А.В., Горшков Г.М., Филиппов Д.Ю. Расчет приводов подач металлорежущих станков. Методические указания по курсовому и дипломному проектированию для студентов специальности 1201. – Ульяновск: УлПИ, 1992. – 48 с.

3. Дунаев П.Ф., Лешков О.П. Конструирование узлов и деталей машин: Учебное пособие для техн. спец. Вузов. – 5-е изд., перераб. и доп. – М: Высш. шк., 1998. – 447 с.

Дата: 2019-12-10, просмотров: 298.

рад

рад