Аннотация

В рамках курсовой работы автоматизирован процесс горячей штамповки.

Проведена разработка системы управления РТК горячей штамповки и ее элементов.

Система управления построена на базе многофункционального контроллера SIMATC S7-300 компании Siemens.

Разработана схема планировки РТК, техническое обеспечение системы управления, схема подключения ПЛК, алгоритм и программа управления.

Курсовая работа содержит:

- расчетно-пояснительную записку (листа 52, рисунков 9, таблиц 14);

- графическую часть (1 - А4, 3 - А3, 1 - А2 листов).

Содержание

Список сокращений

Введение

1. Обоснование необходимости автоматизации РТК горячей штамповки

1.2 Техническое задание

2. Разработка технического обеспечения системы управления

2.1 Разработка структуры системы управления

Выход из цикла (отключение РТК) осуществляется нажатием кнопки СТОП на панели оператора.

2.2 Выбор аппаратных средств системы управления

2.3 Разработка электрической схемы подключения

3. Разработка программного обеспечения системы управления

Заключение

Приложение

Список использованных источников

Список сокращений

ПЛК – программируемый логический контроллер

РТ – робототехнический комплекс

СУ – система управления

Введение

В промышленности процессы обработки металлов давлением играют весьма существенную роль, так как они позволяют получать заготовки или детали требуемых форм, размеров и свойств, путем пластического деформирования металла. В настоящее время ОМД является одним из самых металлосберегающих производств.

Горячая штамповка – это один из наиболее распространенных методов обработки металлов давлением.

Автоматизация производственных процессов позволяет резко повысить их производительность увеличить качество выпускаемой продукции, использовать более рационально трудовые ресурсы, что в свою очередь приводит к снижению потребления энергии и ресурсов и дает огромный экономический эффект, который всегда был главным показателем новой техники.

Неотъемлемой частью увеличения производительности оборудования является повышение коэффициента его загрузки. Для этого необходимо обеспечить непрерывность технологического процесса. При этом обеспечивается высокий уровень трех основных показателей любого производства: производительности, экономичности и качества продукции.

Возможность осуществления непрерывного технологического процесса при производстве поковок не встречает затруднений, т.к. процесс штамповки отличается малым числом операций, которые легко сочетаются между собой, и, обычно согласуются во времени (совмещение операций).

Необходимость и целесообразность автоматизации чрезвычайно актуальна в штамповочном производстве, еще и потому, что в нем существуют тяжелые условия труда. Основным неблагоприятными факторами в этом производстве являются высокая температура, шум и вибрация. Автоматизация производства позволяет освободить человека от выполнения непосредственных функций управления производственными процессами, что приводит в свою очередь, к снижению числа занятых людей работающих в непосредственной близости с опасными для здоровья объектами.

Внедрение систем управления нового типа требует дополнительных затрат на переоснащение производства, но экономический эффект от внедрения микроконтроллеров в систему управления, связанный с уменьшением брака на производстве, увеличением производительности и реализацией новых решений, методов позволяет за относительно небольшой промежуток времени добиться полной окупаемости проекта.

Другой не менее важной причиной автоматизации является совершенствование организации рабочих мест, их рациональная планировка, оснащение удобным пультом управления. Чем рациональнее организовано рабочее место, чем оно удобнее, чем лучше обеспечено всем необходимым для бесперебойной работы, тем выше производительность труда, меньше непроизводственные потери рабочего времени. Внедрение системы управления на качественно новой элементной базе позволяет снизить эксплуатационные затраты на регламент и проверку оборудования.

Главной задачей проекта является проектирование системы управления РТК горячей штамповки, которая позволит управлять процессами загрузки разгрузки обрабатываемых деталей.

Заключение

В результате проделанной работы была спроектирована система управления РТК горячей штамповки. СУ реализована на ПЛК фирмы SIEMENS SIMATIC S7-300. Он относится к среднему классу котроллеров, предназначенный для построения систем автоматизации низкой и средней степени сложности, что полностью удовлетворяет поставленной задаче автоматизации данного РТК.

Преимуществами такой системы управления являются:

1. надежность работы;

2. простота управления;

3. возможность диагностики работы контроллера;

4. возможность модернизации системы управления;

5. приемлемая цена.

Возможно усовершенствование данной системы управления, например, за счет подключения ПЛК к промышленному компьютеру или объединения нескольких контроллеров в сеть.

ПРИЛОЖЕНИЕ

Аннотация

В рамках курсовой работы автоматизирован процесс горячей штамповки.

Проведена разработка системы управления РТК горячей штамповки и ее элементов.

Система управления построена на базе многофункционального контроллера SIMATC S7-300 компании Siemens.

Разработана схема планировки РТК, техническое обеспечение системы управления, схема подключения ПЛК, алгоритм и программа управления.

Курсовая работа содержит:

- расчетно-пояснительную записку (листа 52, рисунков 9, таблиц 14);

- графическую часть (1 - А4, 3 - А3, 1 - А2 листов).

Содержание

Список сокращений

Введение

1. Обоснование необходимости автоматизации РТК горячей штамповки

1.2 Техническое задание

2. Разработка технического обеспечения системы управления

2.1 Разработка структуры системы управления

Выход из цикла (отключение РТК) осуществляется нажатием кнопки СТОП на панели оператора.

2.2 Выбор аппаратных средств системы управления

2.3 Разработка электрической схемы подключения

3. Разработка программного обеспечения системы управления

Заключение

Приложение

Список использованных источников

Список сокращений

ПЛК – программируемый логический контроллер

РТ – робототехнический комплекс

СУ – система управления

Введение

В промышленности процессы обработки металлов давлением играют весьма существенную роль, так как они позволяют получать заготовки или детали требуемых форм, размеров и свойств, путем пластического деформирования металла. В настоящее время ОМД является одним из самых металлосберегающих производств.

Горячая штамповка – это один из наиболее распространенных методов обработки металлов давлением.

Автоматизация производственных процессов позволяет резко повысить их производительность увеличить качество выпускаемой продукции, использовать более рационально трудовые ресурсы, что в свою очередь приводит к снижению потребления энергии и ресурсов и дает огромный экономический эффект, который всегда был главным показателем новой техники.

Неотъемлемой частью увеличения производительности оборудования является повышение коэффициента его загрузки. Для этого необходимо обеспечить непрерывность технологического процесса. При этом обеспечивается высокий уровень трех основных показателей любого производства: производительности, экономичности и качества продукции.

Возможность осуществления непрерывного технологического процесса при производстве поковок не встречает затруднений, т.к. процесс штамповки отличается малым числом операций, которые легко сочетаются между собой, и, обычно согласуются во времени (совмещение операций).

Необходимость и целесообразность автоматизации чрезвычайно актуальна в штамповочном производстве, еще и потому, что в нем существуют тяжелые условия труда. Основным неблагоприятными факторами в этом производстве являются высокая температура, шум и вибрация. Автоматизация производства позволяет освободить человека от выполнения непосредственных функций управления производственными процессами, что приводит в свою очередь, к снижению числа занятых людей работающих в непосредственной близости с опасными для здоровья объектами.

Внедрение систем управления нового типа требует дополнительных затрат на переоснащение производства, но экономический эффект от внедрения микроконтроллеров в систему управления, связанный с уменьшением брака на производстве, увеличением производительности и реализацией новых решений, методов позволяет за относительно небольшой промежуток времени добиться полной окупаемости проекта.

Другой не менее важной причиной автоматизации является совершенствование организации рабочих мест, их рациональная планировка, оснащение удобным пультом управления. Чем рациональнее организовано рабочее место, чем оно удобнее, чем лучше обеспечено всем необходимым для бесперебойной работы, тем выше производительность труда, меньше непроизводственные потери рабочего времени. Внедрение системы управления на качественно новой элементной базе позволяет снизить эксплуатационные затраты на регламент и проверку оборудования.

Главной задачей проекта является проектирование системы управления РТК горячей штамповки, которая позволит управлять процессами загрузки разгрузки обрабатываемых деталей.

Обоснование необходимости автоматизации РТК горячей штамповки

Вопросы автоматизации технологических процессов горячей штамповки приобретают первоочередное значение, т.к. нацелены на уменьшение доли ручного труда. В тоже время, она обеспечивает повышение производительности труда, а также безопасность работы.

Автоматизация технологических процессов горячей штамповки в зависимости от конкретных условий производства может осуществляться по следующим направлениям:

- автоматизация процесса штамповки на универсальных штамповочных автоматах и многопозиционных прессах-автоматах;

-комплексная автоматизация с использованием автоматических линий;

-использование гибких производственных систем;

-применение автоматизированных и гибких робототехнических комплексов.

Использование отмеченных методов является сложным как по необходимому оборудованию, так и по подготовке к обслуживанию производства.

Прессы, как основное штамповочное оборудование, являются высокопроизводительными машинами. И важным показателем степени автоматизации штамповки является коэффициент использования рабочих ходов пресса. При ручной подаче заготовок и удалении деталей до 85% рабочего времени тратится именно на эти операции. При автоматизации вспомогательных операций рационально используется до 50% от общего числа ходов пресса. А передача заготовок с позиции на позицию способствует еще большему повышению производительности. Например, предприятие «ИЛК – ИНЖИНИРИНГ» специализируется на автоматизации технологических процессов, том числе и в кузнечно-прессовом производстве [7].

В большинстве случаев последовательность выполняемых операций весьма проста. Вначале заготовки загружают в производственную установку, которая затем обрабатывает их строго определенным образом и, наконец, готовые детали извлекают из нее.

Загрузку и разгрузку выполняют, как правило, специализированные механизмы, рассчитанные на операции только одного вида. Роботы могут здесь оказаться полезными, если характер таких загрузочно-разгрузочных операций время от времени меняется.

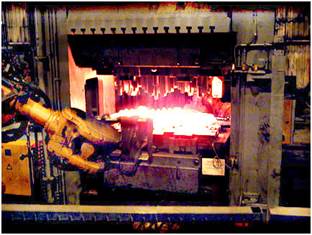

Рис.1 Примеры автоматизированных систем управления в кузнечнопрессовом производстве «ИЛК – ИНЖИНИРИНГ»

Рис.1 Продолжение

1.2 Техническое задание

1.Наименование и область применения системы управления

Системой управления РТК горячей штамповки может применяться в машиностроении, станкостроении и некоторых других областях промышленности, где требуется производить детали путем горячей штамповки.

2.Основание для разработки

На основании задания кафедры АПП Курганского государственного университета на разработку курсового проекта и выполнения учебного плана на тему «Проект управления системой РТК горячей штамповки».

3. Цель и назначение разработки

Главной задачей курсовой работы является разработка и проектирование системы управления РТК горячей штамповки, которая позволит управлять процессом перемещения обрабатываемых деталей из одной зоны обработки в другую, сократит время, затрачиваемой на выполнение этого перемещения, сделает технологический процесс изготовления деталей непрерывным, а также облегчит труд рабочих, занятых в данном производстве.

4. Источники разработки

Источником разработки является методические указания «Задание на курсовое проектирование по дисциплине автоматизация технологических процессов и производств», составитель Н.Б. Сбродов.

Полный список источников приведен в разделе «Список использованных источников».

5. Режимы работы объекта

РТК горячей штамповки работает автоматическом режиме.

РТК начинает работу при нажатии кнопки ПУСК на пульте управления оператора.

Для начала работы РТК необходимо присутствие команды разрешения цикла (отсутствие людей в рабочей зоне РТК).

В автоматическом режиме осуществляется технологический цикл обработки деталей. Выход из цикла осуществляется путем нажатия кнопки СТОП на пульте оператора.

6. Условия эксплуатации системы управления

1) Климатические условия эксплуатации:

температура окружающего воздуха в диапазоне (от 5  до 50

до 50  );

);

относительная влажность от 30 до 80 %;

атмосферное давление от 84 до 106,7 кПа;

окружающая среда не должна содержать агрессивных паров и газов.

2) Механические условия:

амплитуда вибраций не более 0,1 мм;

частота вибраций не выше 25 Гц;

удары, не превышающие значения 3 дБ;

внешние магнитные поля напряженностью не более 400 А /м;

3) Условия питания системы:

напряжение — 24 В, 220 В;

частота — 50 Гц.

7. Технические требования

В состав РТК горячей штамповки входят: электрическая печь, пресс, промышленный робот (ПР), закалочный бак. Перемещение обрабатываемых деталей выполняется ПР двурукого исполнения. Заготовки должны нагреваться в закалочной печи, после чего перемещаться в рабочую зону пресса, а затем в закалочный бак. В каждом цикле ПР выполняет данные операции над двумя заготовками. ПР может находиться в двух позициях:

- позиция 1: левая рука ПР находится у электрической печи, правая – у пресса;

- позиция 2: левая рука ПР находится у пресса, правая – у закалочного бака.

Управление ПР полностью осуществляется данной системой управления. Также данная СУ выполняет управление открытием/закрытием электрической печи перед извлечением нагретой заготовки/после ее изъятия ПР.

В данной СУ должен осуществляться контроль положения ПР, выдвижения/задвижения и схвата рук ПР при помощи датчиков.

Ход пресса и наличие детали в печи, должны контролироваться путем принятия сигналов соответственно от СУ прессом и СУ печью.

Необходимо предусмотреть, чтобы цикл РТК начинался только при условиях полной безопасности комплекса.

Общее управление: сбор информации с датчиков, формирование выходных сигналов, - должно осуществляться ПЛК.

Установка должна соответствовать нормативно-технической документации по ГОСТ 13045-81 и требованиям Госгортехнадзора.

Проект должен удовлетворять следующим требованиям:

ГОСТ 24.104-85. Единая система стандартов автоматизированных СУ. Общие требования.

8. Стадии и этапы разработки

Разработка устройства должна выполняться в сроки, предусмотренные заданием на курсовое проектирование.

Стадии и этапы разработки системы управления РТК горячей штамповки:

1) получение задания на разработку курсовой работы (с 12.01.09 по 29.01.09);

2) анализ технологии изготовления деталей методом горячей штамповки (30.01.09 по 01.02.09);

3) разработка структуры системы управления:

- определение состава РТК горячей штамповки (02.02.09);

- разработка схемы планировки РТК горячей штамповки (03.02.09);

- разработка циклограммы работы РТК (04.02.09);

- выбор аппаратных средств системы управления (05.02.09 – 10.02.09);

- разработка электрической схемы подключения (13.02.09 – 17.02.09);

4) разработка программного обеспечения системы управления (13.02.09);

5) сведение расчетов и описаний в расчетно-пояснительную записку (12.02.09 – 26.02.09);

6) контроль и сдача курсовой работы (19.02.09 – 17.04.09).

9. Порядок контроля и приемки

Контроль выполнения курсовой работы осуществляется руководителем курсовой работы на каждом этапе разработки путем предъявления результатов работы.

После завершения разработки необходимо предъявить графическую часть и расчетно-пояснительную записку на защиту.

Приемка дипломного проекта осуществляется комиссией кафедры Автоматизации производственных процессов в составе двух человек.

Дата: 2019-12-10, просмотров: 381.