Подвесной конвейер, как и всякий конвейер, служит для непрерывного транспортирования штучных грузов или сыпучих материалов в таре по замкнутому контуру сложной, в большинстве случаев пространственной трассы. Подвесным он называется потому, что перемещаемые им грузы находятся на подвесках (или в подвешенных коробах), движущихся по подвесному пути; одна из характерных особенностей подвесного конвейера — подвес и расположение груза ниже точки его опоры.

Подвесной конвейер основного, грузонесущего типа состоит из замкнутого тягового элемента с постоянно прикрепленными к нему каретками, к которым шарниром прикрепляют несущие или рабочие элементы в виде подвесок. На подвески укладывают или подвешивают транспортируемые грузы. Каретки при помощи тягового элемента движутся по замкнутому однорельсовому (или двухрельсовому) подвесному пути, подвешенному к элементам здания или прикрепленному к конструкциям конвейера.

Тяговый элемент приводится в движение электродвигателем приводного механизма. Тяговым элементом подвесного конвейера служит специальная цепь или стальной канат (трос).

Гибкость тягового элемента во всех направлениях позволяет подвесному конвейеру иметь пространственную трассу, т. е. его подвесной путь может быть с поворотами, как в горизонтальной, так и в вертикальной плоскостях в любом направлении. Повороты тягового элемента в горизонтальной плоскости осуществляются поворотным устройством, а в вертикальной плоскости — при помощи вертикальных перегибов направляющего пути, выполняемых по соответственно выбранным радиусам.

Пространственная гибкость пути конвейера дает возможность обслуживать большое количество рабочих мест и отделений в одном или нескольких цехах, расположенных на различных этажах.

Путь конвейера можно опустить вниз до необходимого уровня в местах загрузки и разгрузки; поднять вверх до перекрытия цеха над проходами, проездами и рабочими местами, где нет загрузки и разгрузки, и направить в другой цех по межцеховой галерее над шоссейной дорогой или железнодорожными путями. При такой трассе конвейера не загромождаются производственные площади цеха, остаются свободными проходы и проезды, можно направить конвейер в обход встречающихся на его пути препятствий и, следовательно, не нарушать производственную работу цеха и предприятия.

Подвески загружают транспортируемыми грузами и разгружают на ходу конвейера вручную или же при помощи каких-либо грузоподъемных устройств (крана, электротали и т. п.). Характерная особенность современных конструкций подвесных конвейеров — автоматическая загрузка и разгрузка подвесок в одном или нескольких местах трассы конвейера. Замкнутый контур пути конвейера позволяет транспортировать грузы почти на всем его протяжении, сводя до минимального размера холостые (незагруженные) участки.

Подвесные конвейеры применяют для внутрицехового и межцехового транспорта различных штучных грузов (заготовок, деталей и узлов машин, тюков, ящиков, картонок, мешков и т. п.) и межоперационной передачи изделий в поточном производстве самых разнообразных отраслей промышленности, включая и выполнение на отдельных участках движущегося конвейера различных технологических операций.

Конфигурация, габаритные размеры и вес транспортируемого груза могут быть разнообразными. Грузы могут быть длиной от нескольких миллиметров до 6—12 м и весом от долей килограмма до 2. Плавность хода и сравнительно небольшие скорости подвесных конвейеров гарантируют надежность транспортирования хрупких (например, ламп для телевизоров) и даже взрывоопасных грузов и изделий.

Подвешенные на конвейере изделия могут на пути транспортирования подвергаться различным технологическим операциям: механической очистке в пескоструйных или дробеструйных камерах, мойке или травлению в химических ваннах, различным металлопокрытиям, окраске, сушке в покрасочных и сушильных камерах, термообработке и т. п. Длину и скорость конвейера подбирают так, чтобы обеспечить строгое соблюдение режима времени, необходимого для сушки, охлаждения и выполнения какой-либо другой одной или нескольких взаимно связанных друг с другом технологических операций.

Скорость подвесных конвейеров, особенно технологических, также бывает различной: до 30 м/мин, а в отдельных случаях до 45 м/мин.

Таким образом, у подвесных конвейеров по сравнению с другими машинами непрерывного транспорта имеются следующие характерные особенности и преимущества.

Пространственная гибкость. Подвесной конвейер — это единственная машина из всего транспортирующего оборудования, которая легко допускает движение ходовой части с грузами в любом направлении в пространстве.

Большая протяженность конвейера, которая в сочетании с его гибкостью позволяет обслуживать одним конвейером законченный производственный цикл вне зависимости от расположения производственных отделений в цехе, по этажам или близко расположенным корпусам. Это снижает брак изделий и стоимость транспортирования вследствие отсутствия промежуточных погрузочно-разгрузочных операций.

Подвесным конвейером толкающего типа можно объединить в одну транспортно-технологическую систему отдельные разнородные по ритму линии.

Не загромождаются площади пола производственного помещения. Подвесной конвейер почти не влияет на расположение оборудования, потому что пути конвейера в большинстве случаев прикрепляют к перекрытию здания.

- Легкая приспособляемость трассы конвейера к возможным изменениям технологического процесса.

- Возможность создания на конвейере подвижного запаса изделий и уничтожения промежуточных складов в цехе, занимающих производственную площадь.

- Малый расход энергии на транспортирование.

- Возможность широкого применения автоматизации управления и погрузочно-разгрузочных операций.

Эти особенности подвесных конвейеров сделали их основными, наиболее распространенными машинами непрерывного транспорта на предприятиях серийного и массового производства самых различных отраслей промышленности. Широкое применение подвесных конвейеров вызывает необходимость создания разнообразных типов и конструкций как машины в целом, так и отдельных ее элементов, что затрудняет строгую классификацию машин. Подвесные конвейеры можно классифицировать по нескольким основным признакам.

По способу соединения тягового элемента с транспортируемым грузом и по характеру перемещения грузов подвесные конвейеры разделяют на следующие типы:

1. Основной тип — грузонесущий конвейер, у которого каретки с подвесками для грузов постоянно прикреплены к тяговому элементу.

2. Грузотолкающий подвесной конвейер, у которого тележки с подвесками для грузов не прикреплены к тяговому элементу и движутся по подвесным путям при помощи кулаков (толкателей), закрепленных на тяговом элементе и толкающих находящиеся перед ними тележки с грузом.

3. Грузотянущий конвейер, у которого каретки, постоянно прикрепленные к тяговому элементу, специальными крюками (захватами) цепляются за штанги напольных тележек и передвигают последние по полу помещения.

Подвесные конвейеры описанных типов имеют в большинстве случаев одинаковые конструктивные элементы, поэтому в дальнейших главах рассматриваются конструкции общих элементов подвесного конвейера применительно к основному грузонесущему типу, а в гл. III и IV кратко даются специфические особенности конструкций и расчета грузотолкающих и тянущих типов конвейеров. Основные параметры подвесных конвейеров грузонесущего типа с разборной цепью с шагом 100 и 160 мм стандартизованы (ГОСТ 5946-51); на остальные типы конвейеров стандарты отсутствуют.

Рисунок 25 - Подвесной конвеер.

9.Сборно-разборные приспособления (СРПС) и их характеристика. Элементы СРПС

Для изготовления сварных конструкций требуется правильная сборка деталей свариваемого изделия, т. е. их правильная взаимная установка и закрепление. Сборка может осуществляться прихватками или в специальных сборочно-сварочных приспособлениях. Прихватки представляют собой короткие швы. Количество прихваток и их размер определяются технологическими условиями.

Процесс сборки сварного изделия состоит из последовательных операций. Прежде всего, необходимо подать детали к месту сборки. Затем необходимо установить эти детали в сборочном приспособлении в определенном положении.

Рисунок 26 - Базирование призматической детали по плоскости:

1, 2, 3 – точки опоры детали на установочные плоскости (поверхностиприспособления); 4, 5 – точки опоры детали на направляющей плоскости; 6 – точка опоры детали на опорной плоскости.

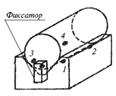

Рисунок 27 - Базирование цилиндрической детали по призме:

1, 2, 3, 4 – точки опоры на плоскости призмы; 5 – точка фиксирования детали.

В этом положении детали должны быть закреплены, после чего их сваривают.

Размещение свариваемых деталей в приспособлении осуществляется по правилам базирования. Базирование – это размещение детали в приспособлении таким образом, чтобы поверхности детали (технологические базы) опирались на установочные поверхности приспособления.

Рассмотрим основные схемы базирования деталей наиболее распространенной формы.

Призматическая деталь должна базироваться на три базы в трехмерной системе координат. На установочной плоскости деталь фиксируется в трех точках (Рисунок 26). На направляющей плоскости деталь фиксируется по двум точкам. На опорной плоскости деталь фиксируется в одной точке. Таким образом, если зафиксировать деталь во всех шести точках, то она будет находиться в строго определенном положении.

Цилиндрические детали обычно базируют по призме. Деталь лишена возможности перемещаться во всех направлениях за исключением вращения вокруг продольной оси. Если зафиксировать цилиндрическую деталь от возможности вращения вокруг продольной оси, то она будет находиться также в строго определенном положении (Рисунок 27).

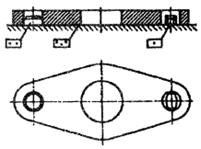

Детали с цилиндрическими отверстиями базируются, как правило, по пальцам – фиксаторам приспособления, которые входят в это отверстие Первой базой определяется установочная плоскость основания детали. Второй базой обычно является плоскость детали, перпендикулярная оси отверстия. Примеры базирования деталей с цилиндрическими отверстиями приведены на рисунках 28, 29, 30.

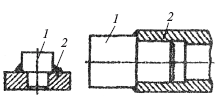

Рисунок 28 - Базирование по двум пальцам.

В вынесенных прямоугольниках указано число опорных точек на соответствующей поверхности.

Рисунок 29 - Базирование по плоскости и цилиндрическому пальцу.

Рисунок 30 - Примеры базирования деталей без приспособлений: а:

1 – палец; 2 – плоская деталь; б: 1 – палец; 2 – труба

Установочные элементы – упоры – применяются для обеспечения точности установки деталей сварного узла в сборочных приспособлениях. Конструкция упоров должна обеспечить возможность удобной установки деталей в приспособление и не мешать съему изделия после сварки. Место установки упоров должно быть определено так, чтобы обеспечить доступность сварки. Прочность и жесткость упоров должны предотвращать деформацию изделий в процессе сварки.

Зажимные элементы, к которым относятся прижимы и зажимы, предназначены для закрепления деталей свариваемого изделия в процессе сборки и сварки.

Прижимы и зажимы обеспечивают правильное положение и направление прижимного усилия для закрепления деталей без сдвигов относительно установочных баз.

В процессе сборки и сварки прижимы и зажимы обеспечивают надежность закрепления деталей Конструкции прижимов и зажимов должны обеспечивать быстродействие и безопасность в работе. Некоторые виды конструкций прижимов приведены на рисунках 31, 32, 33.

Переносные сборочные приспособления применяют при сборке сварных узлов в том случае, когда невозможно применить для этих целей типовые приспособления.

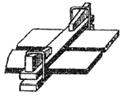

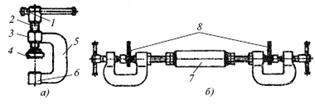

К переносным приспособлениям относятся всевозможные струбцины, стяжки, специальные фиксаторы, распорки, домкраты и др. Наиболее часто применяются струбцины, конструкции которых приведены на рис 9.

Струбцины служат для прижима двух и более деталей друг к другу или для установки и закрепления деталей в определенном положении, поэтому струбцины подразделяются на прижимные (Рисунок 34, а) и установочные (Рисунок 34, б).

Установочная струбцина состоит из двух винтовых струбцин и гайки с правой резьбой, которая называется талреп. Детали, закрепленные в струбцинах, устанавливают на заданном расстоянии. В опытном или мелкосерийном производстве для изготовления сварных узлов или конструкций применяют сборно-разборные приспособления. Такие приспособления собирают из типовых блоков-плит, которые имеют пазы для установки прижимных устройств. Блоки-плиты собираются в комплект по размерам сварного изделия. Для сварки мелких деталей и узлов применяют сварочные столы с аналогичными пазами для закрепления деталей перед сваркой. При установке свариваемых узлов в удобное для сварки положение вместо сварочных столов применяют манипуляторы.

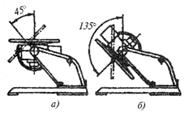

Манипуляторы позволяют вращать собранный под сварку узел с заданной скоростью при сварке деталей цилиндрической формы, а также изменять угол наклона оси вращения (Рисунок 10).

Рисунок31 - Прижим клиновый.

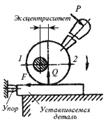

Рисунок 32 - Прижим эксцентриковый:

Р – усилие, передаваемое рукой, составляет 10—15 кГс (100—150 Н); Q – усилие прижимное, составляет 10 Р (1,5 кН); F – сила трения; рабочая поверхность эксцентрика от точки 1 до точки 2 в его нижней части.

Рисунок 33 - Прижим пружинный:

1 – головка прижима; 2 – втулка направляющая; 3 – пружина.

Рисунок 34 - Струбцина прижимная (а) и установочная (б):

1 – рукоятка; 2 – винт; 3 – гайка; 4 – пята; 5 – корпус; 6 – упор; 7 – талреп; 8 – детали, зафиксированные в заданном положении.

Рисунок 35 - Манипулятор:

а – положение планшайбы (верхней части) манипулятора для сварки узла в горизонтальном положении; б – положение планшайбы манипулятора для сварки «в лодочку».

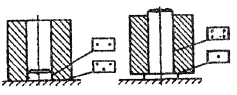

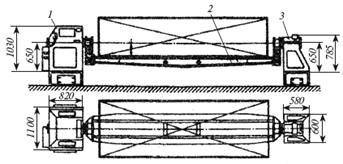

Для сварки крупногабаритных листовых конструкций применяются различные кондукторы, стенды, кантователи, установки и др. Эти приспособления обеспечивают фиксирование деталей в положении, удобном для выполнения сварки. Некоторые виды кантователей и установок приведены на Рисунке 36.

Контроль собранных под сварку изделий осуществляется в основном по сопрягаемым и габаритным размерам. Проверку размеров осуществляют металлическими рулетками, линейками или шаблонами

Рис. 36. Кантователь поворотный двухстоечный:

1 – передняя приводная стойка; 2 – поворотная рама; 3 – задняя неприводная стойка; h – изменяемая высота для установки свариваемой конструкции в заданном положении.

Контроль изделий после сварки осуществляют по техническим условиям на свариваемое изделие, в котором указаны требования к качеству сварных швов и их размерам.

Список литературы

1. Чвертко А.И., Потоп Б.Е., Тимченко В.А. Оборудование для механизированной дуговой сварки и наплавки. - М.: Машиностроение, 1981.- 264 с

2. Пpox Л.Ц., Шпаков Б.М., Яворская Я.М. Справочник по сварочному оборудованию. - Киев: Техника, 1983. - 207 с

3. http://www.gazss.ru/index.htm

4. http://www.info-ua.com/equipment/metall/article/2312/

5. http://www.autowelding.ru/index/0-4

6. http://www.sibmk.com/svarka_ibd_1_25.php

7. http://www.svarkainfo.ru/rus/lib/blog/brmikome.php

8. http://azof.ucoz.ru/load/5

9. Патон Б.Е. "Машиностроение Энциклопедия т.IV-6. Оборудование для сварки".

10. Источник: Николаев Г.А. "Сварные конструкции. Технология изготовления. Автоматизация производства и проектирование сварных конструкций".

Дата: 2019-12-10, просмотров: 464.