Функциональная схема теплового автоматики и контроля разрабатывается в соответствии с требованиями соответствующих нормативных документов [3–7] и оформляется по ГОСТ 21.404–85.

Разработка функциональной схемы автоматики и теплового контроля начинается изображения схемы технологической системы или агрегата (например, изображение системы отопления, системы вентиляции, кондиционирования воздуха, технологической схемы системы теплоснабжения, газоснабжения или теплогенерирующей установки и т.п.).

Технологическое оборудование и коммуникации при разработке функциональных схем должны изображаться упрощенно, без указания отдельных технологических аппаратов и трубопроводов вспомогательного назначения. Однако изображенная таким образом технологическая схема должна давать ясное представление о принципе ее работы.

На технологических трубопроводах показывают ту регулирующую и запорную арматуру, которая непосредственно участвует в управлении процессом, а также запорные и регулирующие органы, необходимые для определения относительного расположения мест отбора импульсов. Технологические коммуникации и трубопроводы жидкости и газа изображают условными обозначениями в соответствии с ГОСТ 2.784–70, приведенными в табл. 2.

Таблица 2. Условные цифровые обозначения трубопроводов для жидкостей и газов по ГОСТ 2.784–70

| Наименование среды, транспортируемой трубопроводом | Обозначение |

| Вода | -1–1- |

| Пар | -2–2- |

| Воздух | -3–3- |

| Азот | -4–4- |

| Кислород | -5–5- |

| Масло | -14–14- |

| Жидкое горючее | -15–15- |

| фреон | -18–18- |

| Противопожарный трубопровод | -26–26- |

На технологическую схему проектируемой системы наносят все элементы системы автоматического регулирования. Приборы и преобразователи показываются в виде условных изображений и объединяются в единую систему линиями функциональных связей.

Функциональную схему теплового контроля выполняют, как правило, на одном листе, на котором изображают аппаратуру всех систем контроля, регулирования, управления и сигнализации, относящуюся к данной технологической установке.

Сложные технологические схемы рекомендуется расчленять на отдельные технологические узлы и выполнять функциональные схемы этих узлов в виде отдельных чертежей на нескольких листах или на одном.

Пример функциональной схемы показан на рисунке 1.

Контуры технологического оборудования на функциональных схемах рекомендуется выполнять линиями толщиной 0,6–1,5 мм; трубопроводные коммуникации 0,6–1,5 мм;

приборы и средства автоматизации 0,5–0,6 мм; линии связи 0,2–0,3 мм; прямоугольники, изображающие щиты и пульты, 0,6–1,5 мм.

Приборы, средства автоматизации, электрические устройства и элементы вычислительной техники на функциональных схемах автоматизации показываются в соответствии с ГОСТ 21.404–85 и отраслевыми нормативными документами.

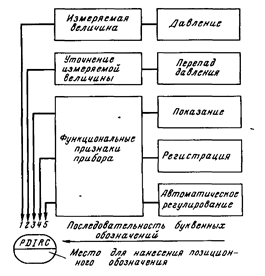

ГОСТ 21.404–85 предусматривает систему построения графических и буквенных условных обозначений по функциональным признакам, выполняемым приборами. Приборы изображаются окружностями разделенными горизонтальной линией. В верхней части окружности наносятся буквенные обозначения измеряемой величины и функционального признака прибора (таблицы 3, 4, 5). В нижней части окружности наносится позиционное обозначение (цифровое или буквенноцифровое), служащее для нумерации отдельных элементов j комплекта измерения.

Таблица 3. Буквенные условные обозначения по ГОСТ 21.404–85

|

Обозна-чение | Измеряемая величина | Функции выполняемые прибором | ||||||

| Основное назначение первой буквы | Дополнительное назначение, уточняющее назначение первой буквы |

Отображение информации | Формирование выходного сигнала | Дополнительное назначение | ||||

| А |

| Сигнализация | ||||||

| В |

|

| ||||||

| С | – | – | – | Регулирование, управление | ||||

| D | Плотность | Разность перепад, | – | – | – | |||

| Е | Любая элек трическая величина |

| – | – | - | |||

| F | Расход | Соотношение, доля дробь | - | - | – | |||

| G | Размер, положение перемещение | – | – | - | - | |||

| Н | Ручное воздействие | – | – | – | Верхний предел измеряемой вел. | |||

| I |

| Показание | – | – | ||||

| J | . | Автоматиче ское переклю чение обега ние | – | ~ | – | |||

| R | Радиоак гив – ность | - | Регистрация | – | – | |||

| S | Скорость, частота | – | - | Включение, отключение, переключение, сигнализация | - | |||

| T | Температура |

| - |

| – | |||

| U | Несколько разнородных измеряемых величин |

|

|

| ||||

| V | Вязкость | - | - |

| - | |||

| W | Масса |

|

|

| ||||

| Х | Нерекомен дуемая резервная буква | – | – | – | – | |||

| К | Время, временная программа | – | – | – | - | |||

| L | Уровень | - | - | - | Нижний предел измеряемой вел. | |||

| М | Влажность | – | – | – | – | |||

| N | Резервная буква | – | – | – | ||||

| 0 | Резервная буква | – | – | – | – | |||

| Р | Давление, вакуум | – | – | – | – | |||

| Q | Величина, характери-зующая качество, состав, концентра-цию и т. п | Интегриро вание, сумми рование по времени | – | – | – | |||

Таблица 4. Дополнительные буквенные обозначения, отражающие функциональные признаки приборов по ГОСТ 21.404–85

| Наименование | Обозначение |

| Чувствительный элемент (первичное преобразование) | Е |

| Дистанционная передача (промежуточное преобразование) | Т |

| Станция управления | К |

| Преобразование; вычислительные функции | Y |

Таблица 5. Дополнительные обозначения, отражающие функциональные признаки преобразователей сигналов и вычислительных устройств по ГОСТ 21.404–85

| Наименование | Обозначение |

| Род сигнала: электрический пневматический гидравлический | Е Р G |

| Виды сигнала: аналоговый дискретный | А D |

Пример построения условного обозначения прибора для измерения, регистрации и автоматического регулирования перепада давления приведен на рис. 2.

Рис. 2. Пример построения условного обозначения прибора для измерения, регистрации и автоматического регулирования перепада давления

Всем приборам и преобразователям, изображенным на функциональной схеме, присваиваются позиционные обозначения, состоящие из двух частей: арабских цифр – номера функциональной группы и строчных букв русского алфавита – номера прибора и ТСА в данной функциональной группе (например, 5а, 3б и т.п.).

Буквенные обозначения присваивают каждому элементу функциональной группы в порядке алфавита в зависимости от последовательности прохождения сигнала – от устройств получения информации к устройствам воздействия на управляемый процесс (например, приемное устройство – датчик, вторичный преобразователь, задатчик, регулятор, указатель положения, исполнительный механизм, регулирующий орган).

Допускается вместо букв русского алфавита использовать арабские цифры (например, 5–1, 3–2 и т.д.).

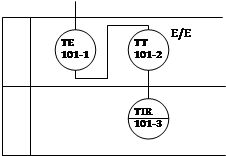

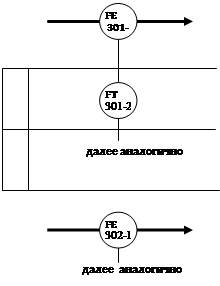

Примеры изображения отдельных измерительных каналов приведены на рисунках 3–11

Рис. 3. Индикация и регистрация температуры (TIR).

101–1 Термоэлектрический термометр тип ТХА, гр. ХА, пределы измерения от –50 °С до 900 °С, материал корпуса Ст0Х20Н14С2, марка ТХА-0515

101–2 Преобразователь термоЭДС в стандартный токовый сигнал 0…5 мА, гр. ХА, марка Ш-72

101–3 Миллиамперметр показывающий регистрирующий на 2 параметра, марка А-54

Рис. 4. Индикация, регистрация и регулирование температуры с помощью пневматического регулятора (TIRС, пневматика).

102–1 Термоэлектрический термометр тип ТХА, гр. ХА, пределы измерения от –50 °С до 900 °С, материал корпуса Ст0Х20Н14С2, марка ТХА-0515

102–2 Преобразователь термоЭДС в стандартный токовый сигнал 0…5 мА, гр. ХА, марка Ш-72

102–3 электропневмопреобразователь, входной сигнал 0…5 мА, выходной – стандартный пневматический 0,02…0,1 МПа, марка ЭПП-63 (или ЭПП-180)

102–4 пневматический вторичный прибор на 3 параметра со станцией управления, марка ПВ 10.1Э (с электроприводом диаграммной ленты)

102–5 Пневматический ПИ-регулятор ПР 3.31

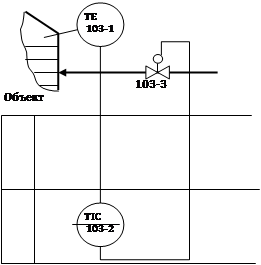

Рис. 5. Индикация и регулирование температуры с помощью микропроцессорного регулятора (TIС, эл.).

103–1 Термоэлектрический термометр тип ТХА, гр. ХА, пределы измерения от –50 °С до 900 °С, материал корпуса Ст0Х20Н14С2, марка ТХА-0515

103–2 Трехканальный микропроцессорный регулятор типа «Протерм-100»

103–3 Регулирующий клапан для неагрессивных сред, корпус из чугуна, предельная температура Т = 300 °С, давление Ру = 1,6 МПа, условный диаметр Dу = 100 мм, тип 25нч32нж

Рис. 6. Пример схемы контроля давления. Индикация давления (PI).

210–1 Манометр пружинный М-…

Рис. 7. Сигнализация давления (PA).

202–1 Пневматический первичный преобразователь давления, предел измерения 0… 1,6 МПа, выходной сигнал 0,02…0,1 МПа, марка МС-П-2 (манометр сильфонный с пневмовыходом)

202–2 Электроконтактный манометр с сигнальной лампой ЭКМ-1

202–3 Лампа сигнальная Л-1

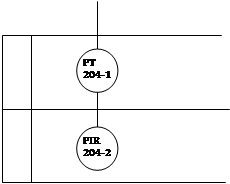

Рис. 8. Индикация и регистрация давления (PIR, эл.).

204–1 Первичный преобразователь давления со стандартным токовым выходом 0…5 мА, марка МС-Э (или Сапфир-22ДИ и т.д.)

204–2 Миллиамперметр показывающий регистрирующий на 2 параметра, марка А-542

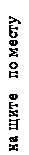

Рис. 9. Индикация и регулирование давления

205–1 Пневматический первичный преобразователь давления, предел измерения 0… 1,6 МПа, выходной сигнал 0,02…0,1 МПа, марка МС-П-2 (манометр сильфонный с пневмовыходом)

205–2 пневматический вторичный прибор на 3 параметра со станцией управления, марка ПВ 10.1Э (с электроприводом диаграммной ленты)

205–3 Пневматический ПИ-регулятор ПР 3.31

205–4 Регулирующий клапан для неагрессивных сред, корпус из чугуна, предельная температура Т = 300 °С, давление Ру = 1,6 МПа, условный

205–5 Электроконтактный манометр с сигнальной лампой ЭКМ-1

205–6 Лампа сигнальная Л-1

Рис. 10. Схемы контроля расхода.

Для измерения расхода жидкости первичные преобразователи устанавливаются в сечении трубопровода, поэтому на схеме их обозначения изображаются встроенным в трубопровод.

При использовании сужающих устройств, например, диафрагм, перепад давлений на них замеряется дифманометрами, поэтому схемы автоматизации аналогичны схемам контроля давления.

301–1 Диафрагма марки ДК6–50-II-а/г-2 (диафрагма камерная, давление Ру = 6 атм, диаметр Dу = 50 мм)

301–2 Дифманометр с пневмовыходом 0,02…0,1 МПа, марка ДС-П1 (для пневматики) или Сапфир-22ДД (для электрической схемы)

302–1 Ротаметр РД-П (с пневмовыходом) или РД-Э (с электрическим выходом)

Дата: 2019-12-10, просмотров: 418.