Выбор оборудования

В предыдущем разделе данного курсового проекта были установлены план и методы обработки детали. Одновременно с этим необходимо указать на каком станке будет выполняться та или иная операция технологического процесса изготовления детали.

Выбор типа станка прежде всего определяется его возможностью обеспечить выполнение технических требований, предъявляемых к обрабатываемой детали в отношении точности ее размеров, формы и класса шероховатости поверхностей. Если по характеру обработки эти требования можно выполнить на различных станках, выбирают станок, наиболее полно отвечающий следующим требованиям:

1) Соответствие основных размеров обрабатываемой детали габаритам рабочего стола станка.

2) Возможно более полное использование станка по мощности и по времени.

3) Наименьшие затраты времени на обработку.

Токарно-винторезный станок с ЧПУ 16К20ФЗ (С. 16) |6|.

Таблица 7

| Характеристики | Параметры |

| Неибольший диаметр обрабатываемой заготовки: над станиной над суппортом | 400 мм 220 мм |

| Наибольший диаметр прутка, проходящего через отверстие шпинделя | 53 мм |

| Наибольшая длинна, обрабатываемой заготовки | 1000 мм |

| Шаг нарезаемой резьбы (метрической) | до 20 |

| Частота вращения шпинделя | 12,5 – 2000 об/мин |

| Число скоростей шпинделя | 22 |

| Наибольшее перемещение суппорта продольное поперечное | 900 мм 250 мм |

| Мощность электродвигателя главного привода | 10 кВт |

| Габаритные размеры (без ЧПУ): длина ширина высота | 3360 мм 1710 мм 1750 мм |

| Масса | 4000 кг |

Вертикально-фрезерный станок с крестовым столом 6520Ф3.(С. 52) |6|

Таблица 8

| Характеристики | Параметры |

| Размеры рабочей поверхности стола | 250×630 мм |

| Наибольшее перемещение стола: продольное поперечное шпиндельной бабки | 500 мм 250 мм 350 мм |

| Расстояние от торца шпинделя до поверхности стола | 100-450 мм |

| Внутренний конус шпинделя | 45 мм |

| Число скоростей шпинделя | 18 мм |

| Частота вращения шпинделя | 31,5 – 1600 об/мин |

| Подача стола (продольная и поперечная) | 5 – 1500 мм/мин |

| Скорость быстрого перемещения стола (продольного и поперечного) | 5000 мм/мин |

| Мощность электродвигателя привода главного движения | 4 кВт |

| Габаритные размеры длина ширина высота | 3050 мм 2150 мм 2185 мм |

| Масса (без выносного оборудования) | 3700 кг |

Радиально-сверлильный станок 2554.(С. 21) |6|

Таблица 9

| Характеристики | Параметры |

| Наибольший условный диаметр сверления в стали | 50 мм |

| Расстояние от оси шпинделя до образующей колонны | 375-1600 мм |

| Расстояние от нижнего торца шпинделя до рабочей поверхности плиты | 450-1600 мм |

| Наибольшее перемещение: Вертикальное Горизонтальное | 750 мм 1225 мм |

| Конус Морзе отверстия шпинделя | 5 |

| Число скоростей шпинделя | 21 |

| Частота вращения шпинделя | 20 – 2000 об/мин |

| Число подач шпинделя | 12 |

| Подача шпинделя | 0,056 – 2,5 мм/об |

| Наибольшая сила подачи | 20 МН |

| Мощность электродвигателя привода главного движения | 5,5 кВт |

| Габаритные размеры Длина Ширина Высота | 2665 мм 1020 мм 3430 мм |

| Масса | 4700 кг |

Выбор режущего инструмента

Режущие инструменты работают в условиях больших нагрузок, высоких температур, трения и износа, поэтому инструментальные материалы должны удовлетворять особым эксплуатационным требованиям. Материал рабочей части иметь достаточную твердость и высокие допускаемые напряжения на изгиб, растяжение, сжатие и кручение.

Высокие прочностные свойства необходимы, чтобы инструмент обладал сопротивляемостью соответствующим деформациям в процессе резанья, а достаточная вязкость инструмента позволяла воспринимать ударную динамическую нагрузку. Важнейшей характеристикой является износостойкость. Чем выше износостойкость, тем медленнее изнашивается выше его стойкость по выдерживанию размеров. Это значит, что детали, последовательно обработанные одним и тем же инструментом, будут иметь минимальный разброс размеров.

Все виды режущего инструмента состоят из двух основных частей - рабочей части, содержащей лезвия и выглаживатели, и крепежной части, предназначенной для установки и крепления режущего инструмента в технологическом оборудовании или приспособлении.

Токарный отрезной резец из быстрорежущей стали, ГОСТ 18874-73 (С. 121) |6|

Таблица 10

| L, мм | l, мм | H | B, мм | a, мм | r, мм | D, мм |

| 170 | 60 |

| 20 | 6 | 0,8 | 60 |

Токарно-расточной резец с углом в плане φ = 95°, ГОСТ 18883-73 (С. 123) |6|

Таблица 11

| h, мм | b, мм | L, мм | P, мм | n, мм | l, мм | R, мм |

| 32 | 25 | 280 | 160 | 12 | 25 | 1 |

Токарный проходной прямой резец с пластинами из быстрорежущей стали, ГОСТ 18869-73 (С. 119) |6|

Таблица 12

| L, мм | l, мм | H | B, мм | φ,

| r, мм | m |

| 60 | 30 |

| 10 | 75 | 0,5 | 3 |

Сверло спиральное с цилиндрическим хвостиком, ГОСТ 4010-77 (С. 145) |6|

Таблица 13

| L, мм | l, мм |  мм мм

|

| 95 | 47 | 11 |

Концевая фреза с цилиндрическим хвостиком, ГОСТ 17025-71 (С. 174) |6|

Таблица 14

| d, мм | L, мм | l, мм | Число зубьев |

| 28 | 121 | 45 | 4 |

Расчёт режимов обработки

Расчёт режимов резанья для одной операции.

Опишем один переход токарной операции 020 – расточить отверстие Ø52 на длину 28 (С. 265) |6|.

Глубина резания. При чистовом точении припуск срезается за 2 прохода. На втором проходе назначим меньшую глубину резания, чем на первом. При параметре шероховатости Ra = 2,5 (то есть Ra ≥ 0,8) примем:

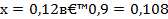

мм – глубина резания на первом проходе; протачиваем отверстие Ø51,2 мм,

мм – глубина резания на первом проходе; протачиваем отверстие Ø51,2 мм,

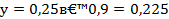

мм – глубина резания на втором проходе; протачиваем отверстие Ø52 мм.

мм – глубина резания на втором проходе; протачиваем отверстие Ø52 мм.

Подача S. При черновом точении принимается максимально допустимой по мощности оборудования, жесткости системы СПИД, прочности режущей пластины и прочности державки. При заданных диаметре круглого сечения резца и глубине резания определим подачу при черновом точении: S = 0,1– 0,2. Примем S = 0,2 мм/об (С. 267 Таблица 12) |6|.

Подачу при чистовом точении выберем в зависимости от требуемых параметров шероховатости обработанной поверхности и радиуса при вершине резца. При r = 0,8 и Ra2,5 подача S = 0,2 мм/об (С. 268 Таблица 14) |6|.

Таким образом, при проведении чернового и чистового точения величину подачи менять не требуется, то есть S = 0,2 мм/об.

Скорость резания υ. При растачивании рассчитывают по формуле:

.

Т = 30 – 60 мин. Принимаем Т = 50 мин – среднее значение стойкости при одноинструментной обработке.

Материал режущей части резца Р18 (без охлаждения).

При подаче S ≤ 0,20:

Таблица 15

| x | y | m |

| 485 | 0,12 | 0,25 | 0,28 |

Данные коэффициенты приведены для наружного продольного точения. При растачивании принимаем скорость резания, равную скорости резания для наружной обработки с введением поправочного коэффициента 0,9. Окончательно:

,

,

,

,

,

(С. 270 Таблица 17) |6|.

(С. 270 Таблица 17) |6|.

Коэффициент  является произведением коэффициентов, учитывающих влияние материала заготовки

является произведением коэффициентов, учитывающих влияние материала заготовки  , состояния поверхности

, состояния поверхности  , материала инструмента

, материала инструмента  .

.

.

- для алюминиевых сплавов (С. 263 Таблица 4) |6|,

- для алюминиевых сплавов (С. 263 Таблица 4) |6|,

- для марки инструментального материала Р18 (С. 263 Таблица 4) |6|.

Окончательно:

.

Тогда скорость резания  при черновом точении:

при черновом точении:

м/мин.

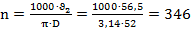

Переведем  из м/мин в об/мин, используя формулу:

из м/мин в об/мин, используя формулу:

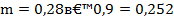

об/мин.

об/мин.

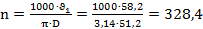

Частота вращения шпинделя токарного станка (ближайшая меньшая):

об/мин.

Рассчитаем фактическую скорость резания по формуле:

м/мин.

С четом паспортных данных станка принимаем  м/мин.

м/мин.

Скорость резания при чистовом точении:

м/мин.

Переведем  из м/мин в об/мин, используя формулу:

из м/мин в об/мин, используя формулу:

об/мин.

об/мин.

Частота вращения шпинделя токарного станка (ближайшая большая):

об/мин.

Рассчитаем фактическую скорость резания по формуле:

м/мин.

С четом паспортных данных станка принимаем  м/мин.

м/мин.

Таким образом, и при черновом и при чистовом точении скорость резания будет равна  м/мин.

м/мин.

Сила резания. Силу резания Н принято раскладывать на составные силы, направленные по осям координат станка (тангенциальную  , радиальную

, радиальную  и осевую

и осевую  ). При растачивании эти составляющие рассчитывают по формуле:

). При растачивании эти составляющие рассчитывают по формуле:

.

Постоянная  и показатели степени y и n для конкретных условий обработки для каждой из составляющих силы резания (С. 274 Таблица 22) |6|:

и показатели степени y и n для конкретных условий обработки для каждой из составляющих силы резания (С. 274 Таблица 22) |6|:

Таблица 16

|

|

| |

| 40 | - | - |

| y | 0,75 | - | - |

| n | 0 | - | - |

Поправочный коэффициент представляет собой произведение ряда коэффициентов (), учитывающих фактические условия резания (С. 275 Таблица 33) |6.

Таблица 17

|

|

| |

| 1,08 | 0,44 | 1,82 | |

| 1,1 | 1,4 | 1,4 |

| 1,0 | 1,0 | 1,0 |

| 0,93 | 0,82 | 1,0 |

(С. 265 Таблица 10) |6.

Для тангенциальной составляющей  :

:

.

Для радиальной составляющей  :

:

.

Для осевой составляющей  :

:

.

Так как постоянная  и показатели степени y и n для радиальной и осевой сил отсутствуют, рассчитаем только тангенциальную силу резания:

и показатели степени y и n для радиальной и осевой сил отсутствуют, рассчитаем только тангенциальную силу резания:

Н.

Мощность резания. Рассматривают по формуле:

кВт.

Мощность электродвигателя главного привода – 10 кВт. Следовательно, обработку данной детали можно сделать на выбранном станке.

Нормирование

Проведем нормирование для токарной операции, рассмотренной выше.

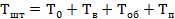

Технической нормой времени называется время, необходимое для выполнения технологической операции. Различают нормы штучного и штучно-калькуляционного времени. В условиях, когда станок не переналаживается для других операций или когда переналадка выполняется во внерабочее время, основной расчетной единицей является штучное время, то есть время на обработку одной заготовки |3|.

Состав штучного времени:

, где

, где

- основное (технологическое) время,

- основное (технологическое) время,  - вспомогательное время,

- вспомогательное время,  – время обслуживания рабочего места,

– время обслуживания рабочего места,  - время перерывов на отдых и т. д.

- время перерывов на отдых и т. д.

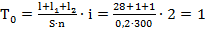

Основное время вычисляется на основании принятых режимов резания в зависимости от размеров обрабатываемых поверхностей. При токарной обработке:

, где

, где

– длина детали (длина рассчитываемого отверстия),

– длина детали (длина рассчитываемого отверстия),

и

и  - врезание и пробег резца соответственно,

- врезание и пробег резца соответственно,

S – подача, n – частота вращения детали, i – число проходов для снятия припуска.

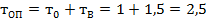

.

.

Вспомогательное время – время на установку, закрепление и снятие заготовки, управление станком, измерение детали. Элементы вспомогательного времени определяют по отраслевым или заводским нормативам. В нашем случае вспомогательное время при креплении детали тремя болтами без выверки:

мин (С. 38) |5|,

мин (С. 38) |5|,

мин (С.70) |5|,

мин (С.70) |5|,

от оперативного времени = 0,175 мин (С.70) |5|.

от оперативного времени = 0,175 мин (С.70) |5|.

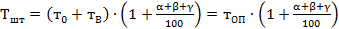

Для упрощения подсчета штучного времени воспользуемся формулой:

, где

, где

- оперативное время, α, β и γ – коэффициенты, которые принимаются по отраслевым или заводским нормативам и имеют значения в пределах:

- оперативное время, α, β и γ – коэффициенты, которые принимаются по отраслевым или заводским нормативам и имеют значения в пределах:

%,

%,

%,

%,

%.

%.

Принимаем:  %,

%,  %,

%,  %.

%.

мин.

мин.

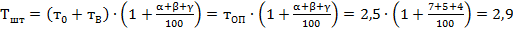

Тогда штучное время:

мм.

мм.

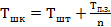

Расчет заработной платы, входящей в себестоимость продукции, производится на основании штучно-калькуляционного времени, которое определяется по формуле:

, где

, где

- штучное время в мин, - подготовительно-заключительное время на партию деталей в мин, n – количество деталей в партии.

- штучное время в мин, - подготовительно-заключительное время на партию деталей в мин, n – количество деталей в партии.

Подготовительно-заключительное время - это время, затрачиваемое рабочим на ознакомление с заданием и чертежом, подготовку рабочего места, наладку оборудования, установку и снятие приспособления. Элементы принимают по нормативам в зависимости от выполняемых работ, типа станка и т.д.

мин (С. 64) |5|.

Количество деталей в партии можно определить исходя из годовой программы выпуска данных деталей N, запаса деталей в днях (сутках)  и числа рабочих дней в году

и числа рабочих дней в году  :

:

.

Время  в условиях работы серийных заводов примем

в условиях работы серийных заводов примем  дней.

дней.

Число рабочих дней в году  дней.

дней.

Тогда количество деталей в партии:

штук.

штук.

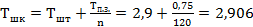

Штучно-калькуляционное время:

мин.

мин.

Полученные из нормативов и в результате расчетов значения  ,

,  ,

,  (

(  ) и внесем в соответствующие графы маршрутной и операционной карт.

) и внесем в соответствующие графы маршрутной и операционной карт.

Дата: 2019-12-10, просмотров: 313.