Для определения ожидаемой погрешности сборки DHх необходимо задать:

1. метод сборки

2. метод обеспечения взаимозаменяемости.

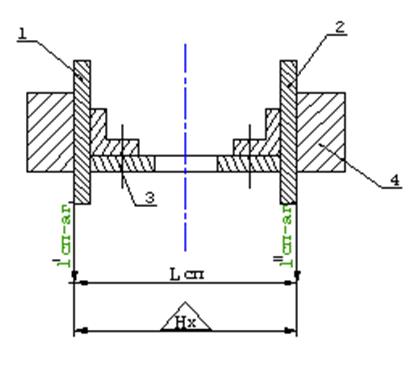

Рассмотрим сборку отсека фюзеляжа по базе "внешняя поверхность обшивки".

Рассмотрим сборку отсека фюзеляжа по базе "внешняя поверхность обшивки".

1 – панель;

2 – панель;

3 – стенка шпангоута;

4 – рубильник стапеля.

Порядок расчета

1. Составление сборочной размерной цепи по внешнему обводу агрегата.

Hх = Lсп + 2lсп-аг

DHх = DLсп + 2Dlсп-аг ± Сi

|

ТП – теоретический плаз

ТП – теоретический плаз

|

|

|

ШКС – шаблон контура сечения

ШКС – шаблон контура сечения

| |||||||

|

| ||||||

| |||||||

3. Составление структурной схемы получения обводов рубильника-стапеля (на основании схемы-увязки). Выбираем те схемы, которые необходимы для расчета размерной цепи (РЦ).

|

|

|

|

|

|

|  |  |  |  |  |

|

ЭП – эталон поверхности; КЭИ – контр эталон инструментальный;

МЭ – монтажный эталон.

Отсюда: Lсп = Lмэ + 2lмэ-сп

Lмэ = Lкэи + 2lкэи-мэ

4. Составление полной технологической размерной цепи. Образование внешнего обвода.

Hх = Lтп + 2lтп-шкк + 2lшкк-шкс + 2lшкс-эп + 2lэп-кэи + 2lкэи-мэ + 2lмэ-сп + 2lсп-аг

DHх = DLтп + 2Dlтп-шкк + … ± Сi

Все операционные погрешности берутся из таблиц.

5. Вычисление DHх. (Например, по методу полной взаимозаменяемости)

(DHх)в = S В.О.i

(DHх)в = S В.О.i

сравниваем с d т.у.

(DHх)н = S Н.О.i

В.О.i, Н.О.i – соответственно верхнее и нижнее отклонение i-того составляющего звена РЦ.

Если по точности расчеты не прошли, то меняем либо метод сборки, либо метод увязки, либо ужесточаем допуски изготовления эталонно-шаблонной оснастки.

2. Технология выполнения соединений, применяемых при сборке планера.

|

Классификация соединений.

|

|

Неподвижное неразъемное соединение - обеспечивает неизменное взаимное положение деталей, разборка их не предусмотрена без повреждения конструкции и крепежа.

Соединения силовыми точками (заклепочное, болтовое, точечная сварка) характеризуются:

а) ослабленным сечением шва за счет отверстий или нагрева,

б) концентратором напряжения в зоне точки,

в) дискретностью процесса, которая снижает производительность.

Соединения непрерывным швом (роликовая сварка, клеевой шов) характеризуются:

а) незначительным ослаблением сечения шва за счет нагрева,

б) незначительными концентраторами напряжений,

в) непрерывностью процессов, что позволяет использовать автоматы.

Комбинированные соединения (клепка + склеивание) включают все признаки предыдущих видов и имеют следующую особенность:

Ркомб = (Рс.т. + Ркл) · w

Р – прочность;

w – коэффициент редуцирования £ 1, учитывает разницу пластических свойств соединительных сред.

Вид выбираемого соединения определяется материалом и особенностями конструкции.

Пример, в самолете среднего класса: заклепки - 60%, сварка - 20%, болты - 20%).

Дата: 2019-12-09, просмотров: 355.