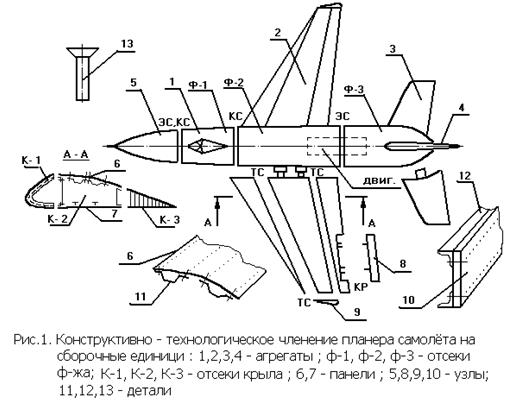

1.1.Конструктивно - технологическое членение планера

1.1.1. Сборочные единицы планера.

Для удобства проектирования, сборки, изготовления и эксплуатации планер самолета разделяется на отдельные законченные в конструктивном и техническом смысле объекты, называемыми сборочными единицами.

Агрегат - наиболее крупная сборочная единица, выполняет одну из функций планера.

Отсек - часть агрегата, создаваемая на основе конструктивных, эксплуатационных и технологических требований.

Панель - часть отсека, состоящей из обшивки, подкрепленной стрингерами.

Узел - наиболее мелкая сб. единица, состоящая непосредственно из деталей. Характерный признак узла - возможность сборки и контроля не зависимо от других сб. единиц.

1.1.2. Исходные данные при членении.

Ими являются конструктивные, технологические, эксплуатационные разъемы и стыки.

Разъемы - соединения, позволяющие перемещение одного агрегата или узла относительного другого.

Стыки - соединения агрегатов и узлов, при которых в процессе эксплуатации не допускается взаимного перемещения:

- цапфовые,

- вильчатые,

- фланцевые,

- шлицевые,

- ленточные,

- комбинированные.

Конструктивные разъемы и стыки вызваны:

1.Необходимостью выполнения узлом или агрегатом заданной функции.

2.Резкой разницей конструкции стыкуемых агрегатов и отсеков и связанных с ними технологиями.

3.Применением специфических материалов, влияющих на конструкцию и технологию.

Технологические разъемы и стыки вызваны:

1.Необходимостью применения рационального по габаритам оборудования и оснастки.

2.Невозможностью изготовления эталонов больших габаритов, т.к. происходит потеря прочности и жесткости.

3.Неудобство транспортировки узлов больших габаритов внутри завода.

4.Условиями экономики, когда членениями улучшаются ТТХ сборки.

Эксплуатационные разъемы и стыки вызваны:

1.Необходимостью замены, осмотра и регулировки агрегатов и систем.

2.Необходимостью транспортировки самолета по железной дороге.

Все разъемы и стыки в принципе вредны, т.к. утяжеляют конструкцию и снижают ресурс. Поэтому стараются совместить функции всех разъемов и стыков.

1.1.3. Технологичность сборочных единиц.

Технологичность - комплекс конструктивных свойств, позволяющих применить для изготовления узла наиболее совершенные технологические процессы. Существуют общие и конкретные показатели технологичности.

Общие показатели технологичности - качественная оценка изделия.

1. Простота форм наружных обводов. Желательно иметь внешние обводы линейными, т.е. иметь плоские, цилиндрические и конические поверхности.

2.Простота конструктивных разъемов и стыков, например:

3. Возможно менее жесткие требования к точности обводов и стыков.

4. Возможность членения конструкции на сборочные единицы для повышения процента механизации, снижения цикла и трудоемкости сборочных работ.

5. Обеспечение производственной взаимозаменяемости сб. единиц, т.е. возможности стыковки между собой без подгонки, например, фланцевый стык – нетехнологичен, скользящий стык – технологичен.

6. Применение более производительного вида и способа соединения.

7. Широкое применение в конструкции стандартизованных (нормализованных) и унифицированных элементов, что снижает объем сб. работ.

8. Более широкое использование монолитных панелей и узлов.

9. Широкое применение легкообрабатываемых материалов.

10. Увеличение преемственности конструкции, т.е. включение в конструкцию вновь создаваемого самолета некоторого количества элементов ранее созданного и освоенного в производстве изделия.

11. Наличие подходов для сборки и контроля всех элементов планера.

12. Обеспечение хороших условий труда, способствующих увеличению производительности труда.

Конкретные показатели технологичности - дают количественную оценку технологичности

1. Коэффициент преемственности.

Кпр = åmз.д. / mк,

где mз.д. - масса заимствованных деталей,

mк - общая масса.

2. Коэффициент повторяемости.

Кпов = Nнаим. / Nд,

где Nнаим. - количество наименований,

Nд - количество деталей.

3. Коэффициент монолитности.

Кмон = mк / Nд.

4. Коэффициент использования материала.

Ки.м. = åmд. / åmзаг..

5.Коэффициент стандартизации.

Кст. = Nст.д. / Nд – отношение количества стандартных деталей к общему количеству деталей.

6. Коэффициент панелирования.

Кпан = åSпан. / Sпланера – отношение суммы поверхностей панелей к поверхности планера.

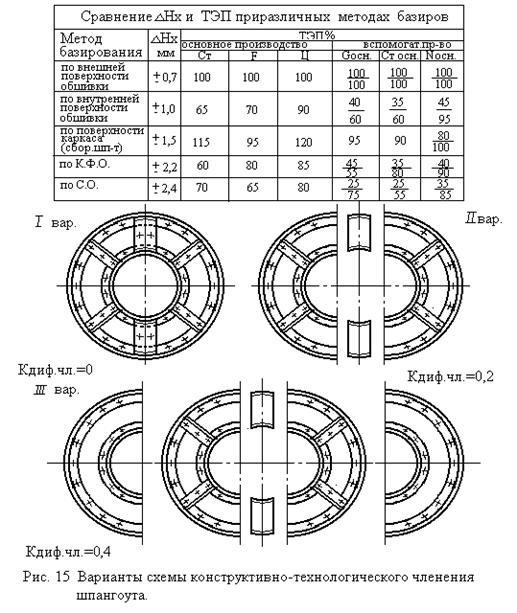

7. Коэффициент дифференциации членения.

Кдиф.чл. = Nуз. / Nд – отношение количества узлов, на которые разбита данная конструкция к количеству деталей конструкции.

8. Коэффициент сборочного отверстия.

Ксб.о. = Nдет. сб.о.. / Nд.

9. Коэффициент станочного сверления.

Кст.св. = Nо.ст. / Nо – отношение количества отверстий, рассверленных на станке, к общему количеству отверстий в конструкции.

10. Коэффициент прессовой клепки.

Кпр.кл = Nз.пр. / Nз – отношение количества заклепок, расклепанных на прессе к общему количеству заклепок конструкции.

11. Коэффициент сравнительной скорости обработки.

Кср.обр. = Vмех.обр. / Vмех.обр.30ХГСНА – отношение скорости механообработки (сверление, развертывание и др.) детали конструкции к скорости механообработки для стали 30ХГСНА, которая обрабатывается гораздо труднее, чем остальные (взята за эталон).

12. Коэффициент удельной трудоемкости.

Куд.тр = Tк / mк [(н/час)/кг] – отношение трудоемкости изготовления рассматриваемой конструкции к ее массе. Он не является постоянной величиной и может меняться с те6чением времени.

13. Коэффициент производственной взаимозаменяемости.

Кпр.вз.з. = T0 / Tк – отношение трудоемкости сборки рассматриваемой конструкции в случае полной взаимозаменяемости к трудоемкости сборки в конкретном случае.

T0 = Tк – Tп,

где Tп - трудоемкость подгоночных работ.

Кпр.вз.з. = 1 – Tп / Tк, сводя к нулю подгоночные работы достигаем max значение Кпр.вз.з..

1.1.4 Конструктивно - технологическое членение (КТЧ)

Схема КТЧ - это технологический документ директивного типа, представляющий собой изображение (изометрию) всех сб. единиц изделия в таком порядке, чтобы можно было представить себе общую компоновку изделия.

Исходными данными для схемы являются конструктивно-технологические стыки и разъемы, а также возможные методы и этапы сборки.

|

При проектировании выбирают оптимальный вариант КТЧ на основании экономических расчетов с учетом возможных схем сборки.

1.2.Технико-экономические показатели сборки (ТЭП).

ТЭП - критерии оценки существ и вновь создаваемых тех. процессов, к ним относятся:

1. Качество и надежность изделий, отражающие степень соответствия геометрических и физических параметров самолета данным проекта обеспечиваются: специфическими методами сборки (по базам: внешняя поверхность обшивки, поверхность каркаса, по КФО, по ОСБ ), специфическими методами обеспечения взаимозаменяемости (плазово-шаблонный метод, эталонно-шаблонный метод).

2. Уровень производительности труда, для его повышения необходимо:

а) осуществлять рациональное членение агрегатов на сборочные единицы.

б) применять наиболее эффективные методы сборки.

в) внедрять прогрессивные методы организации производства.

г) применять высокопроизводительное оборудование.

д) максимально загружать оборудование.

е) обеспечивать производственную взаимозаменяемость.

ж) рационально использовать рабочее время.

3. Себестоимость продукции (технологическая).

Ст = М + Зпр + Аоб + Эоб + П + И,

где М - затраты на материал,

Зпр - зарплата производственных рабочих,

Аоб - амортизация оборудования,

Эоб - эксплуатация оборудования,

П - стоимость приспособлений,

И - стоимость инструмента.

4. Размеры производственных площадей. Уменьшить требуемые площади можно за счет:

а) применением рациональных по габаритам оборудования и оснастки.

б) уменьшением общего количества оборудования и оснастки.

5. Условия труда должны отвечать условиям промышленной санитарии и эргономики, условиям техники безопасности.

6. Степень соответствия передовым формам организации производства.

7. Трудоемкость и цикличность подготовки производства. Для их уменьшения:

а) совмещение работ по запуску нового изделия с изготовлением предыдущего.

б) расширение фронта работ на запуске.

в) применение при разработке новой технологии стандартизованных ТП и операций.

г) применение САПР ТП и оснастки.

8. Мобильность ТП, т.е. возможность перехода от старого изделия к новому с сохранением высоких ТЭП.

При разработке ТП нельзя добиться наилучших значений для всех ТЭП, т.к. некоторые из них находятся в противоречии, поэтому выбирают оптимальное сочетание ТЭП.

Обязательным для всех случаев является выполнение двух показателей:

- качество изделия,

- безопасные условия труда.

Дата: 2019-12-09, просмотров: 383.