Сосуды со стенками средней толщины (до 40 мм) из низкоуглеродистых и низколегированных сталей изготовляют преимущественно с помощью автоматической сварки под флюсом. Сосуды, работающие в агрессивных средах, изготовляют из хромоникелевых и хромистых сталей, цветных металлов и их сплавов автоматической сваркой под флюсом, а также аргонодуговой сваркой. В целях экономии дорогостоящих и дефицитных материалов часто применяют двухслойные листы.

Цилиндрические сосуды обычно собирают из нескольких обечаек и двух полусферических или эллиптических днищ. Обечайки вальцуют из одиночного листа или из сварной карты при расположении швов вдоль образующей. Днища либо сваривают из отдельных штампованных лепестков, либо штампуют целиком из листа или из сварной заготовки. Сборку и сварку цилиндрической части сосуда производят на роликовом стенде. Продольный стык обечайки собирают на прихватках с помощью простейших стяжных приспособлений.

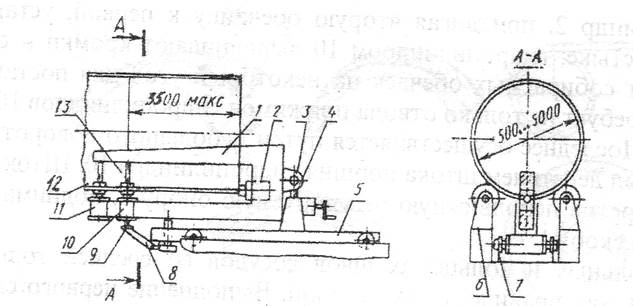

Сборка кольцевого стыка между обечайками является более трудоемкой операцией. Для ее механизации роликовый стенд можно оборудовать установленной на тележке 5 скобой 1 (рисунок 5.31). Тележка передвигается вдоль стенда по рельсовому пути 7. Настройка скобы в вертикальной плоскости осуществляется тягой 4. Последовательность операций при сборке в этом случае такова. На роликовый стенд 6 краном подают две обечайки. Скобу продвигают так, чтобы опора 13 гидроцилиндра 10 оказалась в плоскости собираемого стыка, и закрепляют на первой обечайке включением гидроцилиндра 11. После того как торцевой гидроцилиндр 2, придвигая вторую обечайку к первой, установит требуемый зазор в стыке, гидроцилиндром 10 выравнивают кромки и ставят прихватку. Поворот собираемых обечаек на некоторый угол для постановки других прихваток требует не только отвода прижимов гидроцилиндров 10 и 11, но и опор 12 и 13. Последнее осуществляется путем небольшого поворота скобы 1 вокруг оси 3 под действием штока поршня гидроцилиндра 10. Шток 9 при

движении вниз, встретив неподвижную регулируемую опору 8, поднимает цилиндр, поворачивая скобу 1.

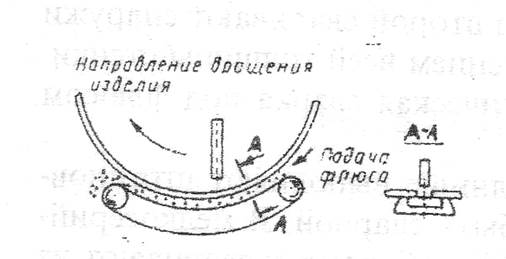

Сварка продольных и кольцевых швов сосудов со средней толщиной стенки выполняется, как правило, с двух сторон. Выполнение первого слоя на весу требует тщательной сборки и ограничения размера зазора по всей длине шва. Поэтому роликовые стенды оборудуются флюсовыми подушками. Пример флюсовой подушки для сварки кольцевого стыка показан на рисунке 5.32.

Первый слой выполняют изнутри обечайки, а второй сваривают снаружи по ранее уложенному первому с полным проплавлением всей толщины стенки. При толщине стенки сосуда более 25 мм автоматическая сварка под флюсом обычно выполняется в несколько слоев.

При серийном изготовлении сосудов часто днище выполняют штамповкой целиком, причем листовая заготовка может быть сварной. В мелкосерийном и индивидуальном производстве днища обычно собирают и сваривают из

отдельных штампованных элементов.

Рисунок 5.31– Установка для механизированной сборки стыков цилиндрических сосудов

Рисунок 5.32– Схема флюсоременной подушки

В некоторых случаях емкости имеют эллиптическую или овальную форму поперечного сечения (бензовозы, автоцистерны для перевозки молока и т.п.). При автоматической сварке под флюсом стыков обечаек с днищами вращение сосудов необходимо осуществлять так, чтобы скорость сварки была постоянной и в зоне дуги шов располагался горизонтально.

В серийном производстве сосудов используют поточные методы производства. Примером может служить изготовление железнодорожных цистерн.

Цилиндрическую часть котла цистерны составляют из нескольких листов длиной 9280 мм. Листы с механически обработанными кромками раскладывают на сборочном стенде, а стыковые швы полотнища собирают на прихватках с постановкой заходных и выходных планок. Собранное полотнище приподнимаю системой роликов, передают на сварочный стенд и собранными стыками укладывают па флюсовые подушки. Кромки прижимают пневмоцилиндрами, расположенными на поперечных балках-порталах. Эти же балки служат направляющими для сварочных головок, производящих одновременную сварку всех швов полотнища. После сварки с одной стороны кантователь переворачивает полотнище, а на второй сварочной установке одновременно сваривают все стыки с другой стороны. Далее полотнище рольгангом подают в гибочные пальцы, где вальцуют вдоль швов в обечайку без предварительной подгибки кромок. После сборки и двусторонней сварки продольного стыка обечайку калибруют в гибочных вальцах, а затем устанавливают на роликовый конвейер, связывающий ряд рабочих мест. На каждом рабочем месте обечайка с помощью подъемных поперечных роликовых опор поднимается над роликами конвейера и может поворачиваться ими в соответствии с технологическим процессом. По завершении операции обечайка опускается на роликовый конвейер и перемещается им на следующее рабочее место.

На первой позиции производят подготовку обечайки под сборку с днищем: зачищают места прихватки технологических планок, вырезают и зачищают отверстия люков, сливного прибора и предохранительного клапана.

На второй позиции осуществляют сборку обечайки с днищами с помощью центратора. Внутрь центратора обечайка заводится рольгангом. Днища поступают на сборку после обрезки кромок. С помощью специального захвата днище в вертикальном положении краном подводят к обечайке, расположенной в центраторе, и первоначально закрепляют винтовыми торцовыми прижимами. Затем посекционным включением радиальных пневмоцилиндров производят выравнивание кромок кольцевого стыка и его прихватку.

Следующее рабочее место – стенд для одновременной сварки двух внутренних кольцевых швов, оборудованный флюсоременными подушками. Изготовление цилиндрической части котла завершается на стенде для сварки наружных швов.

ЛЕКЦИЯ 21

Дата: 2019-03-05, просмотров: 321.