Балками называются элементы конструкций, работающие в основном на

поперечный изгиб. Они являются основными элементами:

– рамных конструкций машиностроительных изделий (тепловозов, тракторов, вагонов, самолетов, сельхозмашин, автомобилей, экскаваторов и др.);

– сооружений строительных конструкций (мостов, кранов, перекрытий и др.).

Во всех случаях служебное назначение балок заключается в том, чтобы приняв нагрузку от других элементов конструкции, передать ее на опоры (т.е. на те части конструкции, которые, в свою очередь, поддерживают балки).

Для балок наиболее рациональной формой поперечного сечения является двутавр. При этом удается наиболее полноценно использовать материал, располагая значительную его часть в наиболее удаленных от нейтральной оси участках сечения, и наряду с этим обеспечить выполнение требований, установленных в отношении жесткости и устойчивости балок.

Двутавровые балки относятся к числу наиболее широко применяющих элементов конструкций, и поэтому в промышленности организовано их массовое изготовление в виде профильного проката, размеры которых установлены сортаментом. Однако производство прокатных двутавров ограничено определенным диапазоном их размеров и не может во всех случаях обеспечить потребности.

Например, прокатные двутавры применяются для перекрытий сравнительно небольших пролетов, обычно не превышающих 8000 мм. При увеличении пролетов применение прокатных профилей становится менее рациональным. Это объясняется тем, что для балок с постоянным поперечным сечением материал не по всей длине используется полноценно. Поэтому для больших пролетов применяются сварные балки, профиль которых составлен из отдельных частей. Размеры профиля по длине пролета могут меняться в соответствии с изменением величины изгибающего момента. При замене прокатных балок сварными появляется возможность для более рационального подбора формы их поперечного сечения.

В прокатных двутавровых балках толщина стенки по технологически условиям принимается значительно больше той величины, которая могла быть допущена по условиям устойчивости. Это понижает степень использования материала в сечении, так как при изгибе вертикальная стенка нагружена сравнительно слабо. В случае применения сварных составных балок толщина вертикального листа может быть значительно уменьшена. При этом предварительно заготавливаются три основные детали: две полки и стенка.

С использованием резки и последующей сварки из прокатных широкопо- лых двутавров могут быть получены балки с вставками в стенках (рис.4.1в) или балки с вырезками (рис.4.1,г). Для этого стандартная двутавровая балка разрезается по стенке (рис.4.1, а,б). В дальнейшем устанавливается и приваривается требуемого размера вставка (рис.4.1,в) или осуществляется сварка выступам (рис.4.1,г).

В ряде конструкций нагрузка прикладывается в горизонтальной и вертикальной плоскостях, а также действуют крутящие моменты. Для этого случая целесообразно использование балок коробчатого сечения.

Балки коробчатого сечения в машиностроении получают из парных прокатных профилей уголков, швеллеров или гнутого листового металла до коробчатого сечения. Тяжелонагруженные и крупногабаритные балки коробчатого сечения содержат детали, изготовленные из листового проката и соединяемые дуговыми способами сварки.

Балки могут быть различной высоты и длины. В мостовых конструкциях балки имеют высоту до 4000 мм и длину до 50000 мм. Балки изготавливают из малоуглеродистой стали марок СтО, Ст1, Ст2, СтЗ и др., низколегированной стали марок 10ХСНД, 15ХСНД, 09Г2С, 10Г2СД и др., алюминиевых сплав АВ, АМг5, АМг61, В92 и др. В специальных конструкциях применимы сплавы титана и другие материалы.

Изготовление балок двутаврового сечения. Сборку двутавровых балок осуществляют по разметке на сборочной установке и на поточной или автоматической линии. В первых двух способах элементы балки на сборку поступают готовыми, т.е. имеют необходимые размеры, достигнутые или вырезкой из одного листа, или имеют требуемые размеры за счет сборки и сварки из нескольких заготовок.

Сборка по разметке производится при изготовлении небольшого количества балок. При этом на стеллажах раскладывается комплект деталей, состоящий из двух листов 1 и 5, укладываемых рядом для полок балки, и одного листа 2, размещаемого вблизи - для стенки (рис.4.2). С помощью рулетки, метра, чертилки размечают листы, предназначенные для полок балки, и отбивают намеленным шнуром по две линии, соответствующие местоположению стенки балки. Размеченные линии в нескольких местах прокернивают парными кернами.

Вдоль размеченных линий расположения стенки устанавливают несколько коротких уголков 4 малого сечения (50x50x5, 65x65x5 или др.) через 900... 1000 мм и прихватывают их к листу.

Вдоль одной из продольных кромок листа, предназначенного для стенки балки, двумя струбцинами прикрепляют временный уголок или швеллер 3 дли- ной немного меньшей длины листа. Это придает необходимую жесткость стенке балки при сборке. Далее стенка захватывается захватами, подымается краном и подводится к одной из полок, медленно опускается на нее таким образом, чтобы отвесно вошла между установленными на полке уголками. При этом сначала совмещаются торцы листов с одного конца, придают стенке примерно вертикальное положение и прихватывают. Угольником проверяют угол между листами, устанавливают прямой угол и снова ставят прихватку. После постановки двух-трех прихваток поддержка стенки краном не требуется и захваты отцепляют. Продвигаясь вдоль узла, подтягивают полку к торцу стенки и прихватывают. Периодически угольником проверяют правильность угла между стенкой и полкой.

Скрепив листы по всей длине, снимают временный элемент жесткости со стенки, краном узел подносят ко второй полке и плавно опускают на нее. Во время опускания тавра стенку заводят между уголками и совмещают торцы листов того же конца балки, с которого были совмещены торцы первых двух деталей. Операции сборки, описанные выше, повторяются.

Для стягивания листов между собой применяют стяжные хомуты. После наложения прихваток удаляют вспомогательные уголки на полках.

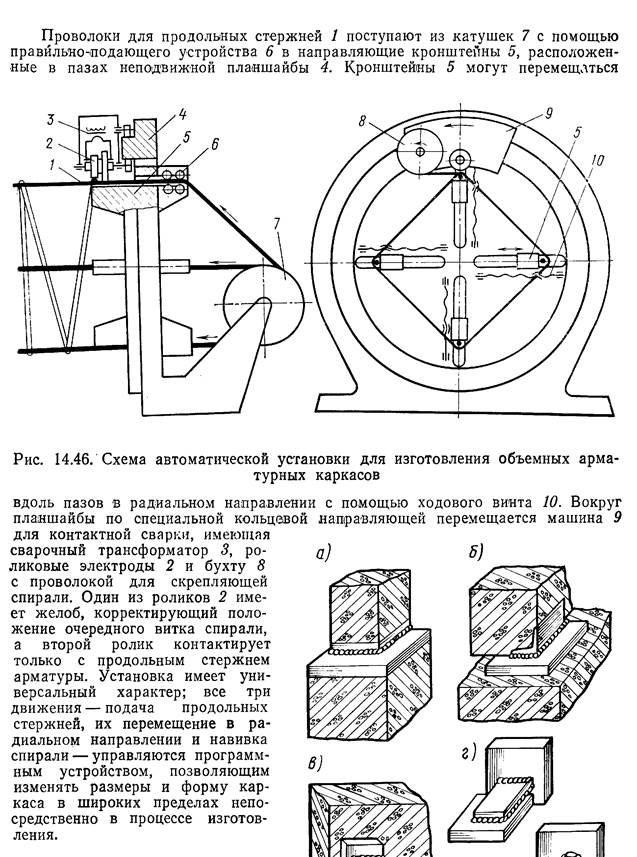

Сборка балок на сборочных приспособлениях (кондукторах) производится следующим образом. К постоянному упору 1 (рис.4.3) и на регулируемые опоры 7 краном устанавливаются полки 2,5, на опору 3 - стенка 4. С помощью винтового прижима 6 детали поджимаются друг к другу и прихватывают. После прихватки деталей по длине кромки стенки балка раскрепляется и отправляется на сварку.

.

В приспособлении для сборки балок возможно применение пневматических или гидравлических прижимов вместо винтовых.

Хорошее качество сборки балок достигается на установках с самоходными порталами. В этом случае на опору, аналогичную опоре 3 (рис.4.3), устанавливается стенка. Рядом по обе стороны от стенки в вертикальном положении устанавливаются две полки. Портал, оборудованный пневматическими или гидравлическими прижимами, по рельсовому пути подгоняется к середине балки. Горизонтально расположенными прижимами полки поджимаются к стенке, а стенка -вертикальными прижимами поджимается к опоре. Осуществляется прихватка. Прижимы выключаются, портал последовательно перемещается вдоль балки на шаг прихватки и переход повторяется сначала в одну сторону от середины балки, затем в другую.

Применение установок с порталами позволяет собирать балки значительной высоты.

Сварка поясных швов может выполняться по одному из способов, указанных на рис.4.4.

Применение сварки в последовательности (рис.4.4,а), соответствующей сначала приварке стенки к одной полке двумя швами, затем к другой, приводит к значительным деформациям в плоскости полки. Поэтому эта последовательность применима для балок повышенной высоты.

Применение последовательности, показанной на рис.4.4,б, способствует общей деформации в плоскости стенки. Схема наложения швов оправдана лишь при сварке широкополых балок.

Для балок со стандартным соотношением ширины полки и высоты стенки рациональной является последовательность наложения швов, указанная на рис.4.4,в. При этом все швы укладываются в положении "в лодочку".

Правильный выбор последовательности наложения поясных швов позволяет уменьшить до требуемых размеров общую деформацию балки. Однако угловая деформация полок, называемая грибовидностью, не зависит от порядка вложения швов и, как правило, проявляется в величинах, превышающих допустимые, если не применять меры в процессе или после сварки.

Одной из причин грибовидности является поперечная усадка расплавленного металла при его остывании. Причем чем больше объем расплавленного металла, тем больше грибовидность полки.

Грибовидность полки в зависимости от объема наплавленного металла выражается кривой, близкой к гиперболической. Воздействовать на поперечную усадку обычными методами, без дополнительного течения металла, представляется сложным.

Существенное влияние на грибовидность полки оказывает зона металла таврового соединения, прилегающая к шву. В ней проходят пластические и упругопластические деформации в период нагрева и остывания. При малых катетах шва (малом тепловложении) соотношение между объемом металла, испытывающего эти деформации, и объемом, в котором наблюдались свободные деформации, невелико; оно растет с увеличением катета шва до определенной величины. Дальнейшее увеличение катета шва вызывает уменьшение неравномерности нагрева металла по толщине. Поэтому зависимость грибовидности от катета шва выражается кривой с максимумом. Уменьшение грибовидности (значения катетов до максимума кривой) может быть получено путем снижения зоны прогрева металла полки (например охлаждение водой, защитным газом и т.д. ).

При больших катетах швов (после максимума кривой) уменьшается грибовидность подогревом. Это снижает частично или полностью неравномерность нагрева сваркой по толщине полки и, как результат, грибовидность уменьшается. Однако следует учитывать, что применение подогрева одновременно увеличивает продольную и поперечную деформации в плоскости поверхности полки.

Методы дополнительного охлаждения или подогрева могут быть основными или сочетаться с механическими и термическими воздействиями до (рис.4.5,б) или после (рис.4.5,в) сварки при доведении угловых деформаций до пределов допуска.

После сварки поясных швов и правки грибовидности полок на балку устанавливают ребра жесткости по разметке или с помощью гребенки (шаблона) и их прихватывают.

Процесс сварки начинают с приварки среднего ребра к стенке швом на проход или от середины к концу (рис.4.6). Последующие ребра приваривают к

стенке постепенно от среднего ребра к крайнему в одну сторону, затем в другую.

После кантовки балки приваривают ребра жесткости сначала к одной полке, затем с кантовкой - к другой. Порядок наложения швов заключается в

приварке ребер от середины балки к концу. Направление сварки – от стенки на "выход" (рис.4.6). При индивидуальном производстве крупногабаритных балок возможна последовательность, заключающаяся в сборке и сварке стенки с ребрами жесткости, последующей сборке с поясами и их сварке поясными швами от середины к концу, приварке ребер жесткости к стенке от среднего ребра, аналогично показанного на рис.4.6.

Возможен вариант последовательности сборки и сварки, заключающий в сборке всей балки, в т.ч. и с ребрами жесткости, и последующей сварке. В этом случае порядок наложения поясных швов и швов, приваривающих ребра к стенке, показан на рис.4.7,а.

Ребра к стенке и стенка к поясам привариваются сначала с одной стороны, затем после кантовки с противоположной.

Приварка ребер к полкам осуществляется от среднего ребра к крайней швами в направлении "на выход" (рис.4.7,б).

В настоящее время на заводах металлоконструкций двутавровые балки изготавливаются на поточных линиях по единому законченному технологическому процессу.

Основными технологическими операциями этого процесса являются: ковка и сварка листовых заготовок; тепловая резка деталей нужных размеров (полок, стенок, ребер жесткости); правка деталей; строжка кромок деталей, чистка кромок; сборка балки; сварка поясных швов; правка грибовидности полок; фрезерование торцов балки; установка и приварка ребер жесткости.

Вариантов конструктивного оформления поточных линий несколько, различаются они степенью механизации транспортных операций, конструкцией применяемых приспособлений для сборки, количеством сварочных автоматов сварки поясных швов. Одной из самых совершенных линий является линия, оснащенная роликовыми конвейерами, магнитными укладчиками, рычажными кантователями и т.д.

На автоматических линиях изготовления двутавровых балок применяется сварка токами высокой частоты со скоростью 200... 1000 мм/с, т.е. на порядок выше, чем при сварке под слоем флюса. При использовании стали в рулоне, заготовки для стенки и полок двутавра подают к сварочному агрегату из разматывателей. Правильное устройство обеспечивает подачу полок в зону сварки под углом 4...7° к кромкам стенки. Скользящие контакты 1, 2 (рис. 4.8) подводят ток к одной из полок и отводят от другой. Сварочный ток протекает по поверхности стыкуемых элементов и через место их контакта под обжимными роликами. Разогрев полки происходит на малую глубину, поэтому требуемая степень осадки невелика. При непосредственной приварке полки к стенке (рис.4.9.а) сварное соединение приобретает неблагоприятную форму. Холодная осадка кромки стенки для увеличения ее толщины с зачисткой соединения после сварки в горячем состоянии позволяет обеспечить плавный переход от стенки к полке (рис.4.9,б). Формирование сварного соединения существенно облегчиться, если для полок используют профильный прокат с выступом (рис.4.9,в). Схема соединения деталей (рис.4.9,в) позволяет вести сварку без скользящих контактов с применением индукционного нагрева.

Технология изготовления балок коробчатого сечения.

Балки коробчатого сечения (рис.4.10,а) сложнее в изготовлении, чем двутавровые. Однако они имеют большую жесткость при кручении и поэтому находят широкое применение в конструкциях крановых мостов. При большой длине таких балок полки и стенки сваривают стыковыми соединениями из нескольких листовых элементов.

Сначала на стеллаж укладывают верхний пояс (полку), по разметке или с помощью шаблона (гребенки) расставляют и приваривают к нему диафрагмы.

Такая последовательность определяется необходимостью создания жесткой основы для дальнейшей установки и обеспечения прямолинейности боковых стенок, а также их симметрии относительно верхнего пояса. После приварки |диафрагм устанавливают, прижимают (рис.4.10,б) и прихватывают боковые стенки. Затем собранный П-образный профиль кантуют и внутренними угловыми швами приваривают стенки к диафрагмам (рис.4.10,в). Сборку заканчивают установкой нижнего пояса. Сварку поясных швов осуществляют после завершения сборки и ведут наклонным электродом без поворота в положение "в лодочку".

Это объясняется тем, что для балки коробчатого сечения подрез у поясного шва менее опасен, чем для двутавра, поскольку в балках коробчатого сечения сосредоточенные силы передаются с пояса на стенку не непосредственно, а главным образом через поперечные диафрагмы.

При изготовлении полноразмерных балок моста крана все основные операции по заготовке листовых элементов и последующей общей сборке и сварке выполняют в механизированных поточных линиях с использованием автоматической сварки под слоем флюса. Узким местом производства таких балок коробчатого сечения является выполнение таврового соединения диафрагм и стенок угловыми швами. Небольшое расстояние между стенками затрудняет автоматическую сварку в горизонтальном положении (рис.4.10,в), а вручную сварщику приходится выполнять эти швы в крайне неудобном положении. Разрабатывались и предлагались различные варианты сварки диафрагм к стенками.

Предлагалось изготавливать диафрагмы с отбортовкой и впоследствии осуществлять неразъемное соединение диафрагма-стенка контактной точечной сваркой или электрозаклепками.

Проблема в точном по размерам изготовлении диафрагм приводит к зазорам в собираемых деталях, выплескам при сварке, отсутствию соединения. Применению сварки электрозаклепками препятствует сложность контроля за размером рабочего сечения электрозаклепки. Использование для контроля и управления процессом сварки фотодатчиков в обычных производственных условиях не приводит к получению требуемого результата из-за запыленности помещений, постоянного изменения освещенности сварочных участков и т.д.

Возможен вариант применения сварки в защитных газах сварочными го-

релками в направлении сверху вниз одного или сразу двух швов одновременно.

При этом следует учитывать труднодостижимость полного провара в соединениях, затруднения в сварке при наличии дополнительных элементов (уголков,

швеллеров и т.д.), придающих дополнительную устойчивость стенкам.

Удовлетворительные результаты могут быть получены при применении

Для сварки диафрагм со стенками сварочной головки, оснащенной телекамерой

с установленной на вдвигаемой и выдвигаемой внутрь балки штангой. Управление процессом сварки при этом осуществляется оператором по телеэкрану с

пульта управления.

Сварные элементы коробчатого сечения нашли применение в качестве стержней ферм железнодорожных мостов. В отличие от балок у них нет диафрагм, что затрудняет их сборку. Поэтому в серийном производстве для их сборки используют специальные кондукторы, фиксирующие детали по наружному контуру (рисунок 4.11). Кроме того, для предотвращения винтообразного искривления этих элементов сварку осуществляют наложением одновременно двух симметрично расположенных в одной плоскости угловых швов наклоненными электродами. Для этого используют двухдуговые тракторы типа ТС-2ДУ.

Последовательность операций: После установки нижнего пояса (рис. 4.11а) и двух боковых листов через отверстие в нижнем листе выдвигают подставку и поворачивают ее на угол 90 (рис 4.11б). Подставка имеет разжимные кулачки, с помощью которых боковые листы прижимаются к опорным стойкам, фиксируя заданный габаритный размер. Лапы кондуктора прижимают боковые листы к основанию. Затем сварочным трактором наклонными электродами выполняют первую пару внутренних швов, при чем по мере движения трактора выдвижные подставки автоматически убираются в корпус приспособления (рис. 4.11 в). После этого упоры с прижимами отводят, подставки поднимают на уровень нижней кромки второго горизонтального листа, раздвигая для удобства сборки верхние кромки вертикальных листов (рис. 4.11 г). Устанавливают верхний лист и двухдуговым трактором заваривают наружную пару швов (рис. 4.11 д). Сварку второй пары наружных и внутренних швов выполняют вне кондуктора двухдуговым трактором (рис. 4.11е).

ЛЕКЦИЯ 15

Изготовление решетчатых конструкций

Решетчатые конструкции представляют собой систему стержней, соединенных к узлах таким образом, что стержни испытывают главным образом растяжение или сжатие. От других видов конструкций они отличаются тем, что при малом весе обладают большой прочностью и жесткостью. Решетчатые конструкции применяются при сооружении мостов, промышленных зданий, грузоподъемных машин, радио- и телевизионных мачт, высоковольтных линий и т.д. Многочисленные решетчатые конструкции можно разделить на два типа:

- плоские стропильные, мостовые фермы;

- пространственные колонны, мачты, стрелы кранов и т.д.

|

Сборка и сварка решетчатых конструкций плоских и пространственных имеет много общего. Во-первых, как правило, пространственные формы собирают из плоских. Во-вторых, рекомендуется одинаковая последовательность наложения сварных швов.

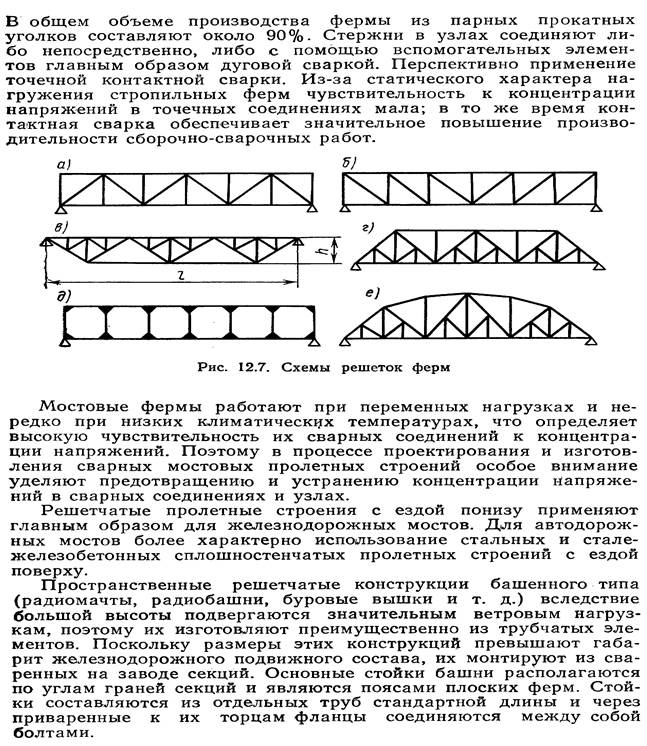

Наиболее распространенной плоской решетчатой конструкцией является ферма. Элементы фермы (пояса, раскосы, стойки) могут изготавливаться из одиночного уголка или двух уголков, швеллеров, круглых или прямоугольных труб, тавров и двутавров.

Важнейшим элементом решетчатой конструкции является узел. Нормальная работа его обеспечивается при соблюдении правила, заключающегося в пересечении геометрических осей деталей, сопрягаемых в узел, в одной точи центре узла. Минимальные деформации и напряжения при сварке достигаются наложением швов в узле, как показано стрелками на рис.4.12. Порядок сварки узлов следует соблюдать от среднего к крайнему (к опоре). В тяжелонагруженных конструкциях лобовые швы, как более жесткие, накладывать не рекомендуется.

Плоские решетчатые конструкции собирают, в зависимости от серийности производства, по разметке, по копиру, в специальных приспособлениях (кондукторах).

При сборке по разметке на плите вычерчивают схему. На косынках, поясах чертилкой намечают узловые точки, а на краях раскосов, стоек, косынок делают риски, соответствующие центральным осям собираемых элементов. Затем, в соответствии с вычерченной схемой выполненных рисок, производят раскладку косынок, поясов, раскосов, стоек. Производят проверку мерительным инструментом и осуществляют прихватку. Плоская решетчатая конструкция, изготавливаемая из одиночного прокатного материала, отдается на сварку, а из двойного - отправляется с кантовкой на 180° на досборку. Досборка заключается в установке вторых парных элементов на косынки в соответствии с первыми и прихватке.

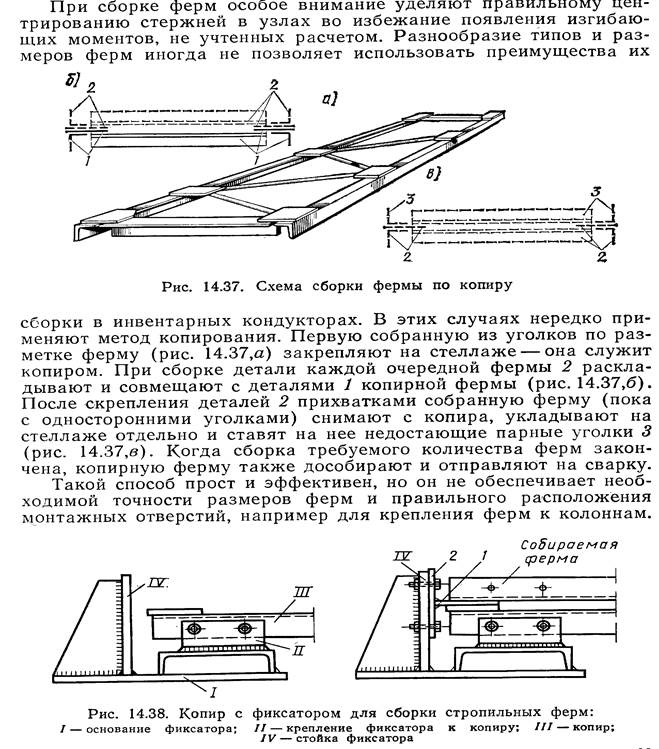

Сборка по копиру применяется для решетчатых конструкций, состоя из парных деталей. Вначале изготавливается копир. Процесс изготовления копира идентичен изготовлению плоской решетчатой конструкции по разметке, т.е. собирается полуферма, которая и будет служить копиром. Собранная полуферма кантуется на 180° и устанавливается на стеллаж.

На этом копире собирают такую же вторую полуферму с косынками, приваривают к косынкам верхние элементы поясов, раскосов, стоек. Полуферму кантуют и переносят на соседний стеллаж, где устанавливают и приваривают недостающие элементы фермы. Одновременно по копиру собирают следующую полуферму и т.д. Для изготовления последней фермы используют копир как полуферму.

Сборка по копиру производительна, проста и применяется при серийном производстве. Вместе с этим сборка по копиру не обеспечивает точности габаритов и правильного расположения монтажных отверстий для крепления фермы из-за возможной неточной раскладки смежных элементов раскосов, стоек, поясов.

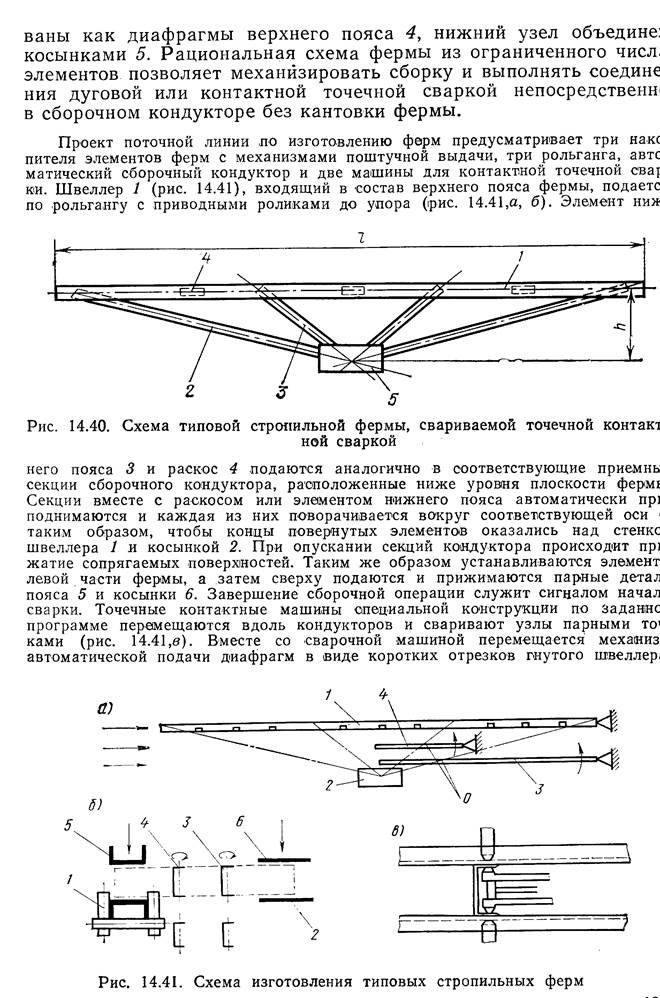

ра вставляемого между стенками верхнего пояса. По окончанию сварки ферма с помощью специальных выталкивателей извлекается из кондуктора.

ра вставляемого между стенками верхнего пояса. По окончанию сварки ферма с помощью специальных выталкивателей извлекается из кондуктора.

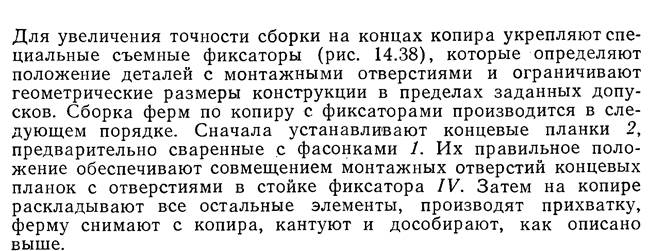

Для увеличения точности сборки применяют приспособления (кондукторы). Приспособления имеют съемные устройства для сборки опорных узлов, фиксирующие расположение монтажных отверстий, и упоры, прижимы, определяющие положение отдельных деталей конструкции. Изделия получаются взаимозаменяемыми по расположению монтажных отверстий и одинаковыми по габаритам.

К решетчатым конструкциям следует отнести и сварные элементы арматуры железобетона: сетки, плоские и пространственные каркасы. Сетки из взаимно перпендикулярных стержней круглого или периодического профиля, соединяемых контактной сваркой, могут быть рулонные и плоские. Такие сетки предназначены для армирования плит перекрытий, перегородок, покрытий дорог, аэродромов, каналов и других элементов конструкций и сооружений.

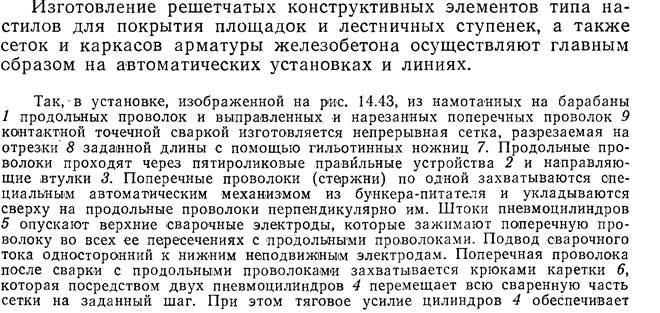

Сетки обычно изготавливают индустриальным методом с помощью контактной сварки пересекающихся стержней, главным образом с помощью автоматических установок и линий. При этом из намотанных на барабан продольных проволок, а также выправленных и нарезанных поперечных проволок контактной точечной сваркой изготавливается непрерывная сетка, разрезаемая на отрезки заданной длины с помощью гильотинных ножниц. В процессе изготовления продольные проволоки правятся правильным устройством, а поперечные - по одной захватываются автоматическим устройством из бункера-питателя и укладываются вверху на продольные проволоки перпендикулярно им. Верхние электроды контактной сварочной машины опускаются, зажимают поперечную проволоку во всех ее пересечениях с продольными проволоками. Подвод сварочного тока, как правило, к нижним неподвижным электродам односторонний. После сварки с помощью механизма, оснащенного пневмоцилиндрами сетка перемещается на шаг и процесс повторяется.

протаскивание всех продольных проволок через правильные устройства 2 и разматывание катушек 1.

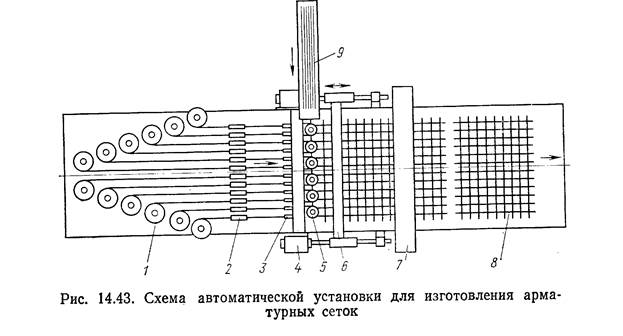

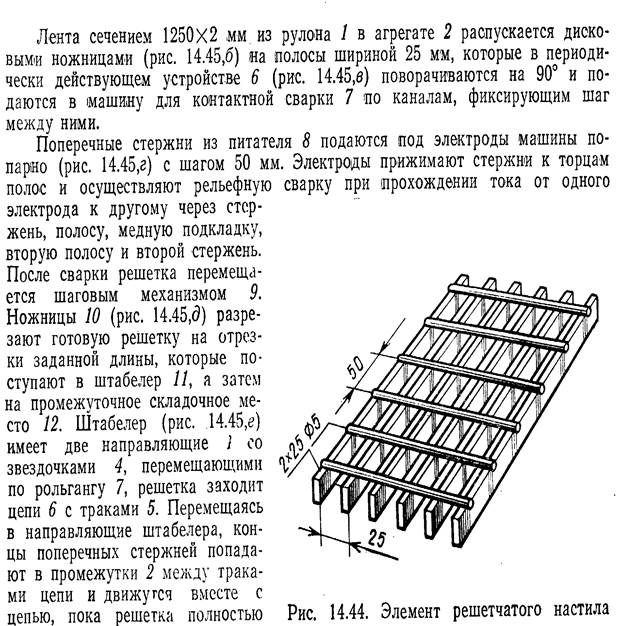

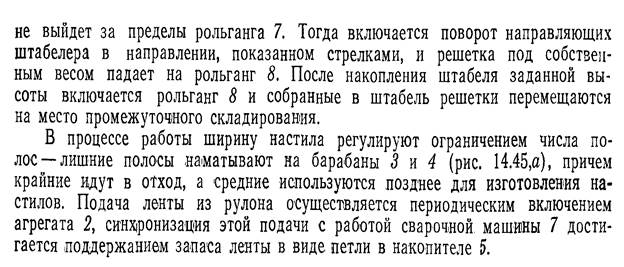

Решетчатый настил, показанный на рис 14.44 отличается от сетки чем, что имеет большую жесткость, определяемую набором вертикально расположенных полос, соединяемых поперечными проволоками-стержнями. В большинстве случаев лента, полученная роспуском листа дисковыми ножницами на полосы шириной 25 мм толщиной 2 мм, подается после правки вместе с мерной проволокой под электроды сварочной машины и сваривается с последней. Готовая решетка ножницами режется на отрезки заданной длины и штабелером укладывается на складское место.

Схема автоматической линии для изготовления настилов показана на рисунке 14.45

Методы, техника и технология сварки арматурных элементов в значительной степени определяются методом производства работ (завод, полигон, монтажная площадка). Контактная сварка наиболее производительна, но ее применение обычно ограничивается заводами и полигонами сборного железобетона. При изготовлении каркасов для монолитных железобетонных сооружений и выполнении монтажных соединений сборного железобетона применяет электродуговую, ванную и электрошлаковую сварку.

Сборка пространственных решетчатых конструкций из профильного металла осуществляется в два приема.

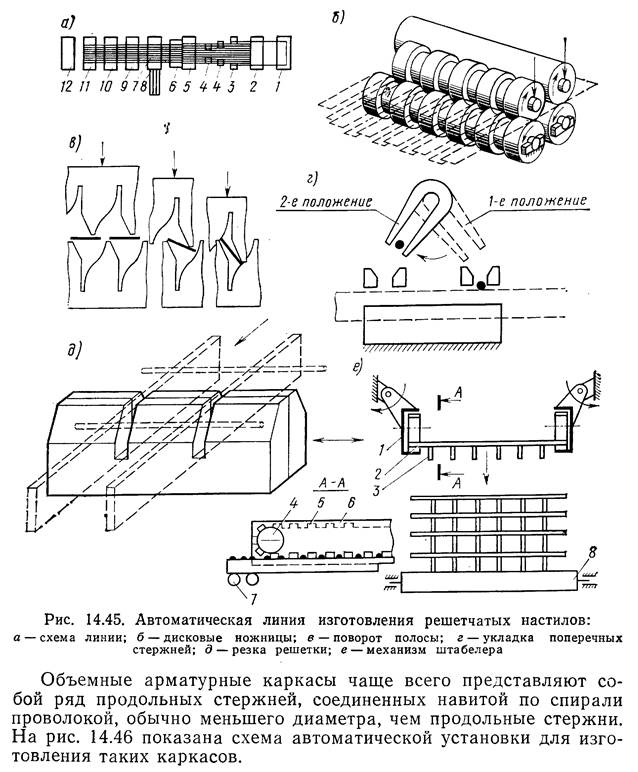

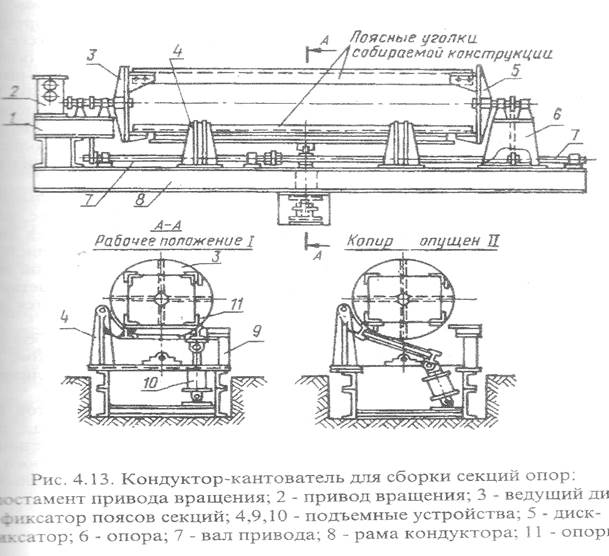

Вначале собирают отдельные плоскости по копиру или в сборочном приспособлении. Затем из плоских элементов собирают пространственную конструкцию в объемном кондукторе. Такой кондуктор-кантователь (рис.4.13) предназначен для сборки и сварки секций опор ЛЭП с параллельными поясами. Основанием кондуктора-кантователя является сварная рама, на которой установлены опоры. На каждой из опор в подшипниках вращаются планшайбы, которые имеют кронштейны с отверстиями для установки поясных уголков секции опоры. На опоре расположены двигатель и редуктор. Вращение планшайбам передается непосредственно от редуктора через соединительную муфту или через пластинчатые цепные передачи и вал. Копировальное устройство для сборки решетки секции опоры шарнирно прикреплено к раме кондуктора, В рабочее положение копир устанавливает пневмоцилиндр. Собирают секции в следующей последовательности: поясные уголки устанавливают на кронштейны планшайб и закрепляют сборочными болтами при опущенном копире положение (II). После этого включают пневмоцилиндр и копир фиксируют в рабочем положении. Затем собирают первую плоскость решетки, копир откидывают, поворачивают секции на 90° и повторяют операцию сборки. Собранную секцию освобождают от сборочных пробок и снимают с кондуктора мостовым краном.

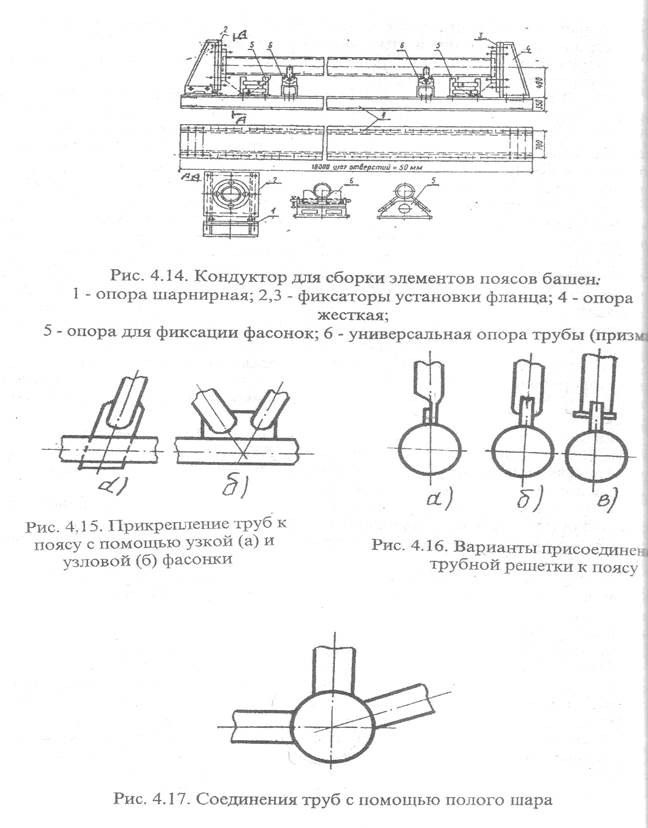

Радиобашни и радиомачты воспринимают в основном ветровые нагрузки. Поэтому их элементы изготавливают из труб. Пояса секций башен и мачт предварительно собирают с фланцами и косынками для присоединения раскосов и распорок в кондукторах (рис.4.14).

База такого кондуктора – сварная рама длиной 18 м с обработанной верхней плоскостью. Раму изготавливают секциями длиной по 6 м. После строжки верхней плоскости и сверления в ней отверстий ее укрупняют на месте установки.

Кондуктор состоит из комплекта типовых приспособлений – двух концевых опор с плитами для фиксации фланцев (одна из опор шарнирная и откидывается при снятии собранного элемента с кондуктора); призм для установки и фиксации трубы, настраиваемых с помощью винтов, имеющих правую и левую резьбу; опор для установки и фиксации положения фасонок (косынок).

При сборке поясов фланцы фиксируют на плитах опор точеными пробками (не менее двух) и подтягивают к опоре болтами с чеками (не менее двух на фланец). Для обеспечения жесткой установки фланцев прихватки при сборке следует делать как по верхней, так и по нижней кромке трубы.

Элементы раскосов и распорок радиобашен собирают в кондукторах, изготовленных по принципу устройства кондуктора для сборки поясов. При сборке используют следующие приспособления: опору и универсальный фиксатор для сборки концевых фасонок распорок; опору и универсальный фиксатор для сборки концевых фасонок распорок; опору с универсальным фиксатором и универсальный фиксатор для сборки средних узлов распорок и связей радиобашен. Фиксаторы закрепляют на опорах и устанавливают по заданному уклону при помощи регулировочных винтов. Фиксаторы отверстий универсальных приспособлений перемещаются в планках по прорезям и закрепляются гайкой. Фиксируют детали при сборке по отверстиям пробками. Особую трудность представляет соединение трубчатых элементов в узел. Упрощается этот процесс применением узкой (рис.4.15,а) или узловой фасонки (рис.4.15,б). При этом производится дополнительная обработка торцов труб, заключающаяся в их расплющивании (рис.4.16,а) или завальцовке (рис.4.16.б) или приварке заглушки с последующей фрезеровкой паза под фасонку (рис.4.16 в).

Соединение труб в узел сравнительно просто осуществляется с помощью полого шара. В этом случае концы труб не требуют подготовки, так как для совпадения осей труб с центром шара достаточно обрезать торец перпендикулярно оси трубы (рис.4.17). Сборку секции производят в объемном кондукторе. Затем производят сварку.

ЛЕКЦИЯ 16

Дата: 2019-03-05, просмотров: 1506.