Токарная с ЧПУ

Применяемое оборудование: Токарный станок с ЧПУ мод. СТХ 400

Приспособление: трехкулачковый самоцентрир. Патрон ГОСТ 24351-80

Режущий инструмент: Резец подрезной с механическим креплением пластины Т5К10; резец проходной упорный с механическим креплением пластины Т5К10;резец фасонный с механической пластиной Т10К6; резец для контурного точения с механической пластиной Т15К6; Сверло центровочное Т5К10.

Измерительный инструмент: Калибр- скобы, шаблоны; Образцы шероховатости ГОСТ 9378 – 93; Фаскомер

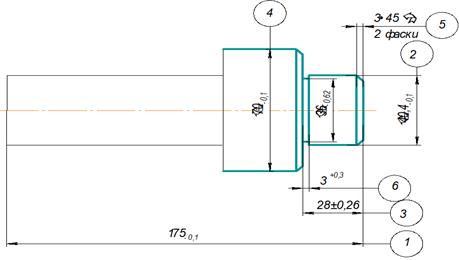

01 Подрезать торец 1 в размер 177.5-1,0

02 Точить поверхность 2 в размер 42-0.39

03 Подрезать торец 3 в размер 28

04 Точить поверхность 4 в размер 71-0.74

05 Подрезать торец 1 в размер 177-1,0, точить фаску 5 в размер 2х450, точить поверхность 2 в размер 40.4 -0.1; Подрезать торец 3 в размер 28; Точить фаску 2х450; Точить поверхность 4 в размер 70-0.1

06 Центровать

07 Точить канавку 6 в размер 3+0.3, 36-0.62

Рис. 1

010 Токарная с ЧПУ

Применяемое оборудование: Токарный станок с ЧПУ мод. СТХ 400

Приспособление: трехкулачковый самоцентрир. Патрон ГОСТ 24351-80

Режущий инструмент: Резец подрезной с механическим креплением пластины Т5К10; резец проходной упорный с механической пластиной Т5К10; резец проходной прямой с механическим креплением пластины Т5К10; резец для контурного точения с механической пластиной Т15К6; Центровочное сверло Т5К10.

Измерительный инструмент: Калибр – скобы; Образцы шероховатости ГОСТ 9378 – 93; Фаскомер.

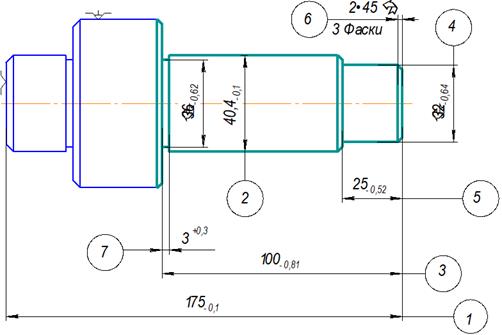

01 Подрезать торец 1 в размер 176.5-1,0

02 Точить поверхность 2 в размер 42-0,39

03 Подрезать торец 3 в размер 100-0.81

04 Точить поверхность 4 в размер 33.5-0.64

05 Подрезать торец 5 в размер 25-0.52

06 Подрезать торец 1 в размер 175, точить фаску 6 в размер 2х450, точить поверхность 4 в размер 32-0,64;точить фаску 2х450; точить поверхность 3 в размер 40-0.39 ; точить фаску 2х450

07 Центровать

08 Точить канавку 7 в размер 3+0.3, 36-0.62

Рис. 2

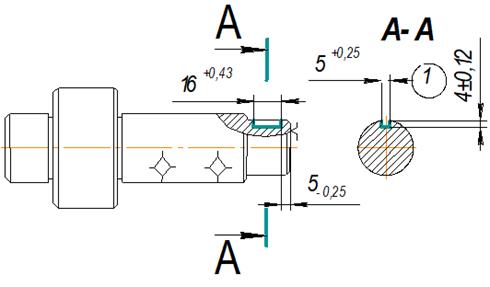

Фрезерная

Применяемое оборудование : Универсальный фрезерный станок модели

676П

Приспособление: специальное поворотное с базированием

Режущий инструмент: фреза шпоночная 8 Р6М5

Измерительный инструмент: Калибр комплексный

01 Фрезеровать паз 1в размер 5+0,25 на глубину 4±0,12 , на длину 16+0,43

Рис. 3

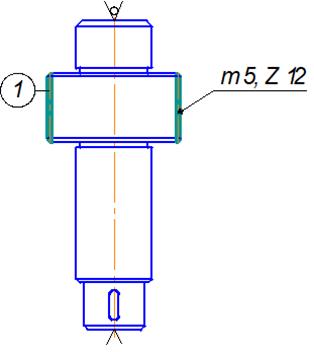

Зубофрезерная

Применяемое оборудование: Зубофрезерный станок 5236П

Приспособление: Центр жесткий, центр вращающийся

Режущий инструмент: Червячная фреза 90 Р6М5 ГОСТ

Измерительный инструмент: Штангензубомер

01 Нарезать зубья на поверхности 1 Z= 12 m= 5

Рис. 4

Термическая

Пескоструйная

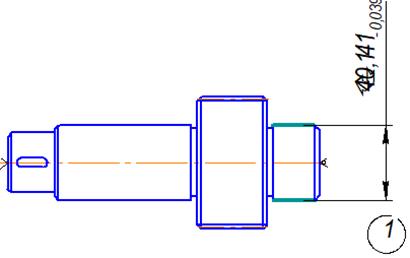

Круглошлифовальная

Применяемое оборудование: Круглошлифовальный ЗА151

Приспособление: оправка специальная

Режущий инструмент: Круг шлифовальный 600х25х305 23А 40Н СМ2 К6 А 35м/с

Измерительный инструмент: Калибр – скоба

Образцы шероховатости ГОСТ 9378 – 93

01 Шлифовать поверхность 1 в размер Ø 40.141-0,039

Рис. 5

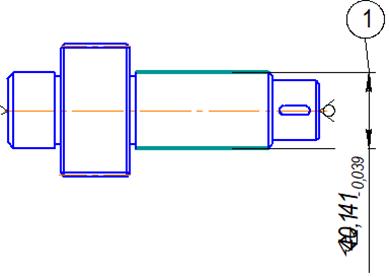

Круглошлифовальная

Применяемое оборудование: Круглошлифовальный ЗА151

Приспособление: оправка специальная

Режущий инструмент: Круг шлифовальный 600х63х305 23А 40Н СМ2 К6 А 35м/с

Измерительный инструмент: Калибр – скоба

Образцы шероховатости ГОСТ 9378 – 93

01 Шлифовать поверхность 1 в размер 40.141-0,039

Рис. 6

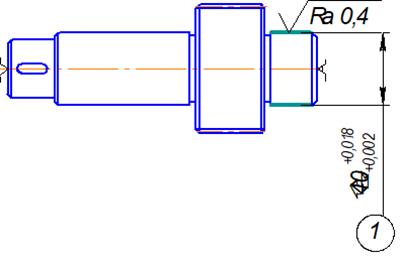

Круглошлифовальная

Применяемое оборудование: Круглошлифовальный ЗА151

Приспособление: оправка специальная

Режущий инструмент: Круг шлифовальный 600х25х305 23А 32М СМ2 К6 А 35м/с

Измерительный инструмент: Калибр – скоба

Образцы шероховатости ГОСТ 9378 – 93

01 Шлифовать поверхность 1 в размер

Рис. 7

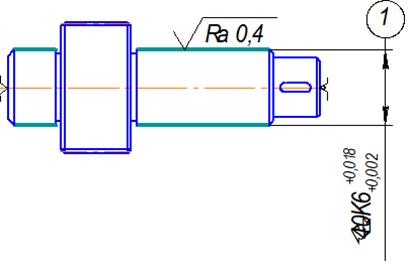

Круглошлифовальная

Применяемое оборудование: Круглошлифовальный ЗА151

Приспособление: оправка специальная

Режущий инструмент: Круг шлифовальный 600х63х305 23А 32М СМ2 К6 А 35м/с

Измерительный инструмент: Калибр – скоба

Образцы шероховатости ГОСТ 9378 – 93

01 Шлифовать поверхность 1 в размер

Рис. 8

055 Промывочная

2.4 РАСЧЕТ РЕЖИМОВ РЕЗАНЬЯ И НОРМИРОВАНИЕ

Токарная с ЧПУ

01 Подрезать торец 1 в размер 177.5-1,0

t = h = 1,5 мм

2. Назначаем подачу

So = 0,8-1,2 мм/об [6. табл. 11 стр. 266]

Sд = 1,2 мм /об по паспорту станка

3.Определяем скорость главного движения резания.

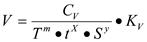

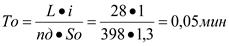

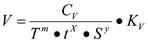

, м/мин

, м/мин

Определяем значение коэффициента - Сv и показателей степеней х, у и m

Сv = 340; х = 0,15; y = 0,45; m = 0,2 [6. табл. 17 стр.269]

Определить соответствующие поправочные коэффициенты

Км - коэффициент, учитывающий влияние материала заготовки

Км = Кr n = 1 Кr = 1 [6. табл. 1,2 стр. 261-262]

Км = = 1,07

Кn - коэффициент, учитывающий состояние поверхности

Кп = 0,8 [6. табл.5 стр.263]

Кu - коэффициент, учитывающий материал инструмента

Kи=0,65 [6.табл.6 стр.263]

Кφ = 0,7; Кφ1 =1; Кr = 1 [6. табл. 18 стр. 271]

Определяем общий поправочный коэффициент на скорость резания

Кv = Км Кn Кu Ку Ку1Кr - при обычной обработке.

Кv = 1,070,80,650,71 = 0,38

V =

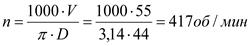

4. Определяем частоту вращения шпинделя

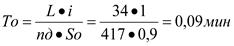

5. Определяем основное время.

L = l + y + ∆ ; ∆ = 2…5мм ; y + ∆ = 6 мм [3. прил. 4 стр 373 ]

l = 22мм

L = 22 + 6 = 28 мм

02 Точить поверхность 2 в размер 42-0.39

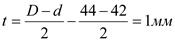

• Определяем глубину резания

• Назначаем подачу:

So = 0,8-1,2 мм / об [ 6. табл. 11 стр. 266 ]

Sд = 1,2 мм/ об по паспорту станка

• Определяем скорость главного движения резания.

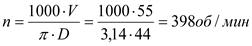

, м/мин

, м/мин

Определяем значение коэффициента - Сv и показателей степеней х, у и m

Сv = 340; х = 0,15; y = 0,45; m = 0,2 [6. табл. 17 стр.269]

Определить соответствующие поправочные коэффициенты

Км - коэффициент, учитывающий влияние материала заготовки

Км = Кr n = 1 Кr = 0,95 [6. табл. 1,2 стр. 261-262]

Км = = 1,02

Кn - коэффициент, учитывающий состояние поверхности

Кп = 0,8 [6. табл.5 стр.263]

Кu - коэффициент, учитывающий материал инструмента

Kи=0,65 [6.табл.6 стр.263]

Кφ = 0,7; Кφ1 =1; Кr = 0,94 [6. табл. 18 стр. 271]

Определяем общий поправочный коэффициент на скорость резания

Кv = Км Кn Кu Ку Ку1Кr - при обычной обработке.

Кv = 1,020,80,650,70,94 = 0,35

• V =

• Определяем частоту вращения шпинделя

6. Определяем основное время.

L = l + y + ∆ ; ∆ = 0мм ; y + ∆ = 6 мм [3. прил. 4 стр. 373]

L = 28 + 6 = 34 мм

Дата: 2019-03-05, просмотров: 305.