КУРСОВОЙ ПРОЕКТ

ПО ПМ01 Разработка технологических процессов изготовления деталей машин

специальность 151901 «Технология машиностроения»

Студент Федосеев Е.Э.

(Подпись) (И.О. Фамилия)

(Дата)

Руководитель Н.Н. Бондарюк

(Подпись) (И.О. Фамилия)

(Дата)

ТОМСК 2014

Бес

Содержание

ВВЕДЕНИЕ

• ОБЩАЯ ЧАСТЬ

1.1 Материал детали и его свойства……………………

1.2Анализ технологичности детали и его свойства……

1.3 Описание типа производства………………………..

• ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

• Выбор вида и метода получения заготовки……………………

• Расчет размеров заготовки……………………………………….

2.3 Расчет промежуточных припусков, размеров и допусков на 3 поверхности ………………………………………………………..

2.4 Разработка маршрутного технологического процесса обработки

……………………………………………………………………….

2.5 Расчет режимов резания и технических норм времени…………………………..…………………...

2.6 Литература…………

• Графическая часть проекта

Конструкторская документация

1.Чертеж детали

2. Чертеж заготовки

Технологическая документация

• Карты эскизов

• Операционные карты

ВВЕДЕНИЕ

Развитие народного хозяйства нашей страны поставило перед машиностроительной промышленностью весьма ответственные задачи. Успешное решение этих задач возможно при непрерывном совершенствовании существующих машин и создании новых, с более высокими эксплуатационными характеристиками, при одновременном сокращении их веса, габарита и стоимости, повышения долговечности, простоте ухода и надёжности в работе.

Цель курсовой работы состоит в разработке технологического процесса изготовления детали Втулка П-5032.

Для достижения этой цели необходимо выполнить:

• анализ технологичности конструкции детали для удовлетворения технологии производства изделия и обеспечения минимальной трудоемкости изготовления;

• выбрать вид и метод получения заготовки с минимальной материалоемкостью;

• расчет промежуточных припусков, размеров и допусков для взаимосвязи всех размерных параметров;

• разработку маршрутного технологического процесса обработки, обеспечивая низкую себестоимость за счет использования современных, наиболее производительных способов обработки;

• расчет оптимальных режимов резания и нормирование трудовых процессов;

• оформление конструкторской и технологической документации в соответствии с нормативными документами – стандартами ЕСКД и ЕСТД.

На качество изделия большое влияние оказывает применяемая оснастка: приспособления и способы базирования; режущий и измерительный инструмент. При выборе оснастки важно учесть целесообразность применения.

Результатом является разработанный технологический процесс для изготовления детали Втулка П-5032 в условиях серийного производства, обеспечивающий изготовление детали в соответствии с чертежом и назначенными на деталь техническими требованиями при минимальных затратах.

ОБЩАЯ ЧАСТЬ

В данном разделе выпускной квалификационной работы проанализирована технологичность конструкции детали, приведено описание детали и его свойств.

МАТЕРИАЛ ДЕТАЛИ И ЕГО СВОЙСТВА

Химический состав стали 20Х13 5632-72

Таблица 1

|

С |

Si |

Mn |

Cr | Ni | Cu | S | P |

| Не более | |||||||

| 0,36-0,44 | 0,17-0,37 | 0,50-0,80 | 0,80-1,10 | 0,30 | 0,30 | 0,035 | 0,035 |

ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

В данном разделе курсовой работы разработан технологический процесс изготовления детали Вал - шестерня, рассчитаны размеры заготовки, рассчитаны минимальные припуски на обработку, режимы резания и нормирование.

2.1 ВЫБОР ВИДА И СПОСОБА ПОЛУЧЕНИЯ ЗАГОТОВКИ

Выбор заготовки оказывает влияние на рациональное построение технологического процесса изготовления детали. При выборе способа получения заготовки необходимо стремиться к максимальному приближению формы и размеров заготовки к параметрам готовой детали и снижению трудоемкости заготовительных операций.

Коэффициент использования материала найдем как отношение массы обработанной детали и заготовки:

Учитывая материал детали, ее конфигурацию, массу и тип производства

принимается заготовка - поковка полученная штамповкой в открытых штампах. Штамповка в открытых штампах применяется для изготовления поковок с пониженной пластичностью материала. Массой до 50 – 100 кг, простой формы в виде тел вращения.

РАСЧЕТ РАЗМЕРОВ ЗАГОТОВКИ

Выбор припусков по ГОСТ 7505 – 89 .

При выборе общих припусков необходимо знать:

1. Класс точности заготовки – Т4 [ 2 прил. 1, табл. 19 cтр 28]

2. Определяем группу стали – М2 (углерода свыше 0,35 % до 0,65 %)

[ 2 табл. 1 cтр 8]

3. Степень сложности поковки – С3 ( число переходов 4 )

[ 2 прил. 2 стр. 30]

4. Принимаем конфигурацию поверхности разъёма штампа п – плоскую

5. Исходный индекс – 9 [ 2 табл. 2 стр. 10]

6. Принимаем основные припуски на все размеры элементов штамповки

7. Штамповочные уклоны не должны превышать 2

8. Допускаемые отклонения штамповочных уклонов в пределах ± 0,25 их номинальной величины.

9. Принимаем допускаемое смещение по поверхности разъема

штампа – 0,6 мм [ 2 табл. 9 стр. 20]

10. Величина радиусов закруглений – R2.5 мм [ 2 табл. 7 cтр. 15]

Таблица 2

| Размеры детали шероховатость | Припуск на сторону, мм | Размеры поковки | Допуск |

| Ø40 к6 Rа 0.4 | 1.5 | 40 +(1.5 + 0,6) *2= 44 | + 0.9 - 0,5 |

| Ø 70 Ra 3.2 | 1.1 | 70 + (1.1 + 0,6)*2 =73 | + 0.9 - 0,5 |

| Ø 32 Rа 3.2 | 1.0 | 32 +(1 + 0,6)*2 = 35 | + 0.8 - 0,4 |

| 175 Rа 3,2 | 1.3 | 175 + (1,3 + 0,6)*2 = 179 | + 1,3 - 0,7 |

Припуск [ 2 табл. 3 стр. 12]

Допускаемые отклонения [ 2 табл. 8 стр. 17]

Технология перехода

квалитет

шерохов.

Расч.прип

2Zmin

Расче разм.

d P

Доп.

δ

Предельный размер

Предельная значимость припусков

Исполнит.

р - ры

Ø 40

175h14 -1.0

Токарная с ЧПУ

Применяемое оборудование: Токарный станок с ЧПУ мод. СТХ 400

Приспособление: трехкулачковый самоцентрир. Патрон ГОСТ 24351-80

Режущий инструмент: Резец подрезной с механическим креплением пластины Т5К10; резец проходной упорный с механическим креплением пластины Т5К10;резец фасонный с механической пластиной Т10К6; резец для контурного точения с механической пластиной Т15К6; Сверло центровочное Т5К10.

Измерительный инструмент: Калибр- скобы, шаблоны; Образцы шероховатости ГОСТ 9378 – 93; Фаскомер

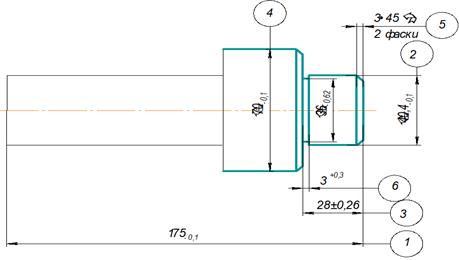

01 Подрезать торец 1 в размер 177.5-1,0

02 Точить поверхность 2 в размер 42-0.39

03 Подрезать торец 3 в размер 28

04 Точить поверхность 4 в размер 71-0.74

05 Подрезать торец 1 в размер 177-1,0, точить фаску 5 в размер 2х450, точить поверхность 2 в размер 40.4 -0.1; Подрезать торец 3 в размер 28; Точить фаску 2х450; Точить поверхность 4 в размер 70-0.1

06 Центровать

07 Точить канавку 6 в размер 3+0.3, 36-0.62

Рис. 1

010 Токарная с ЧПУ

Применяемое оборудование: Токарный станок с ЧПУ мод. СТХ 400

Приспособление: трехкулачковый самоцентрир. Патрон ГОСТ 24351-80

Режущий инструмент: Резец подрезной с механическим креплением пластины Т5К10; резец проходной упорный с механической пластиной Т5К10; резец проходной прямой с механическим креплением пластины Т5К10; резец для контурного точения с механической пластиной Т15К6; Центровочное сверло Т5К10.

Измерительный инструмент: Калибр – скобы; Образцы шероховатости ГОСТ 9378 – 93; Фаскомер.

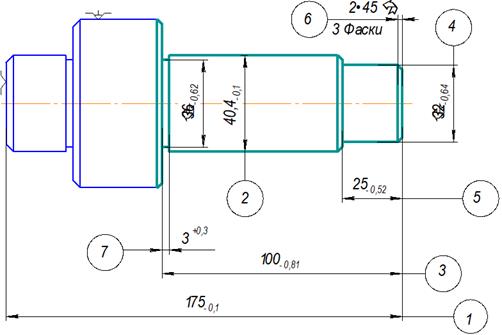

01 Подрезать торец 1 в размер 176.5-1,0

02 Точить поверхность 2 в размер 42-0,39

03 Подрезать торец 3 в размер 100-0.81

04 Точить поверхность 4 в размер 33.5-0.64

05 Подрезать торец 5 в размер 25-0.52

06 Подрезать торец 1 в размер 175, точить фаску 6 в размер 2х450, точить поверхность 4 в размер 32-0,64;точить фаску 2х450; точить поверхность 3 в размер 40-0.39 ; точить фаску 2х450

07 Центровать

08 Точить канавку 7 в размер 3+0.3, 36-0.62

Рис. 2

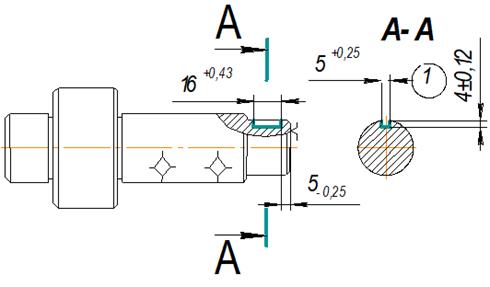

Фрезерная

Применяемое оборудование : Универсальный фрезерный станок модели

676П

Приспособление: специальное поворотное с базированием

Режущий инструмент: фреза шпоночная 8 Р6М5

Измерительный инструмент: Калибр комплексный

01 Фрезеровать паз 1в размер 5+0,25 на глубину 4±0,12 , на длину 16+0,43

Рис. 3

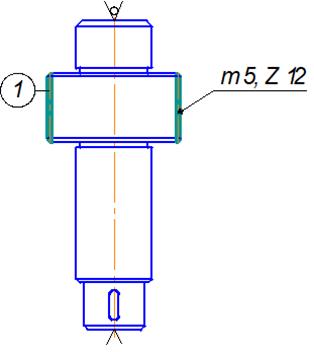

Зубофрезерная

Применяемое оборудование: Зубофрезерный станок 5236П

Приспособление: Центр жесткий, центр вращающийся

Режущий инструмент: Червячная фреза 90 Р6М5 ГОСТ

Измерительный инструмент: Штангензубомер

01 Нарезать зубья на поверхности 1 Z= 12 m= 5

Рис. 4

Термическая

Пескоструйная

Круглошлифовальная

Применяемое оборудование: Круглошлифовальный ЗА151

Приспособление: оправка специальная

Режущий инструмент: Круг шлифовальный 600х25х305 23А 40Н СМ2 К6 А 35м/с

Измерительный инструмент: Калибр – скоба

Образцы шероховатости ГОСТ 9378 – 93

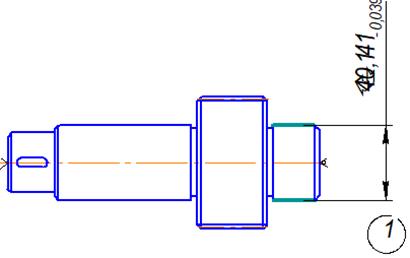

01 Шлифовать поверхность 1 в размер Ø 40.141-0,039

Рис. 5

Круглошлифовальная

Применяемое оборудование: Круглошлифовальный ЗА151

Приспособление: оправка специальная

Режущий инструмент: Круг шлифовальный 600х63х305 23А 40Н СМ2 К6 А 35м/с

Измерительный инструмент: Калибр – скоба

Образцы шероховатости ГОСТ 9378 – 93

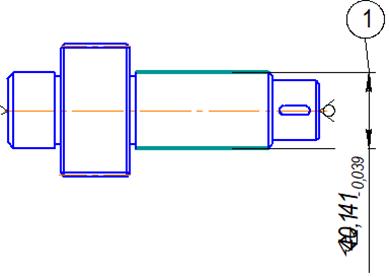

01 Шлифовать поверхность 1 в размер 40.141-0,039

Рис. 6

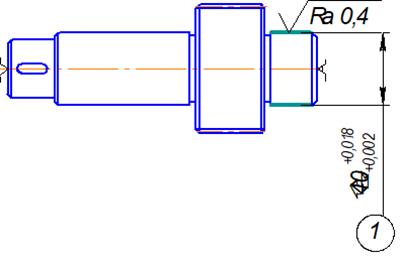

Круглошлифовальная

Применяемое оборудование: Круглошлифовальный ЗА151

Приспособление: оправка специальная

Режущий инструмент: Круг шлифовальный 600х25х305 23А 32М СМ2 К6 А 35м/с

Измерительный инструмент: Калибр – скоба

Образцы шероховатости ГОСТ 9378 – 93

01 Шлифовать поверхность 1 в размер

Рис. 7

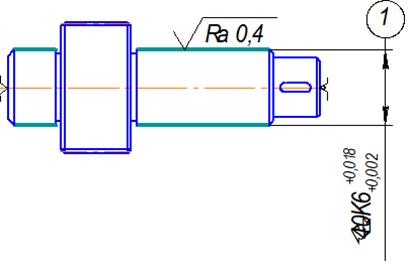

Круглошлифовальная

Применяемое оборудование: Круглошлифовальный ЗА151

Приспособление: оправка специальная

Режущий инструмент: Круг шлифовальный 600х63х305 23А 32М СМ2 К6 А 35м/с

Измерительный инструмент: Калибр – скоба

Образцы шероховатости ГОСТ 9378 – 93

01 Шлифовать поверхность 1 в размер

Рис. 8

055 Промывочная

2.4 РАСЧЕТ РЕЖИМОВ РЕЗАНЬЯ И НОРМИРОВАНИЕ

Токарная с ЧПУ

01 Подрезать торец 1 в размер 177.5-1,0

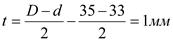

t = h = 1,5 мм

2. Назначаем подачу

So = 0,8-1,2 мм/об [6. табл. 11 стр. 266]

Sд = 1,2 мм /об по паспорту станка

3.Определяем скорость главного движения резания.

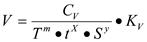

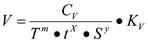

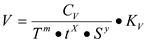

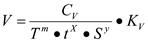

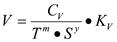

, м/мин

, м/мин

Определяем значение коэффициента - Сv и показателей степеней х, у и m

Сv = 340; х = 0,15; y = 0,45; m = 0,2 [6. табл. 17 стр.269]

Определить соответствующие поправочные коэффициенты

Км - коэффициент, учитывающий влияние материала заготовки

Км = Кr n = 1 Кr = 1 [6. табл. 1,2 стр. 261-262]

Км = = 1,07

Кn - коэффициент, учитывающий состояние поверхности

Кп = 0,8 [6. табл.5 стр.263]

Кu - коэффициент, учитывающий материал инструмента

Kи=0,65 [6.табл.6 стр.263]

Кφ = 0,7; Кφ1 =1; Кr = 1 [6. табл. 18 стр. 271]

Определяем общий поправочный коэффициент на скорость резания

Кv = Км Кn Кu Ку Ку1Кr - при обычной обработке.

Кv = 1,070,80,650,71 = 0,38

V =

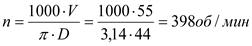

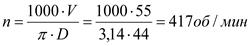

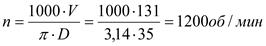

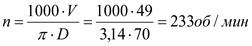

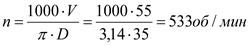

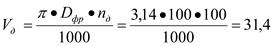

4. Определяем частоту вращения шпинделя

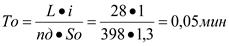

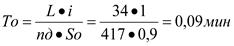

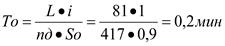

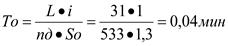

5. Определяем основное время.

L = l + y + ∆ ; ∆ = 2…5мм ; y + ∆ = 6 мм [3. прил. 4 стр 373 ]

l = 22мм

L = 22 + 6 = 28 мм

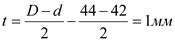

02 Точить поверхность 2 в размер 42-0.39

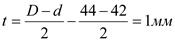

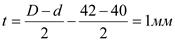

• Определяем глубину резания

• Назначаем подачу:

So = 0,8-1,2 мм / об [ 6. табл. 11 стр. 266 ]

Sд = 1,2 мм/ об по паспорту станка

• Определяем скорость главного движения резания.

, м/мин

, м/мин

Определяем значение коэффициента - Сv и показателей степеней х, у и m

Сv = 340; х = 0,15; y = 0,45; m = 0,2 [6. табл. 17 стр.269]

Определить соответствующие поправочные коэффициенты

Км - коэффициент, учитывающий влияние материала заготовки

Км = Кr n = 1 Кr = 0,95 [6. табл. 1,2 стр. 261-262]

Км = = 1,02

Кn - коэффициент, учитывающий состояние поверхности

Кп = 0,8 [6. табл.5 стр.263]

Кu - коэффициент, учитывающий материал инструмента

Kи=0,65 [6.табл.6 стр.263]

Кφ = 0,7; Кφ1 =1; Кr = 0,94 [6. табл. 18 стр. 271]

Определяем общий поправочный коэффициент на скорость резания

Кv = Км Кn Кu Ку Ку1Кr - при обычной обработке.

Кv = 1,020,80,650,70,94 = 0,35

• V =

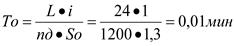

• Определяем частоту вращения шпинделя

6. Определяем основное время.

L = l + y + ∆ ; ∆ = 0мм ; y + ∆ = 6 мм [3. прил. 4 стр. 373]

L = 28 + 6 = 34 мм

Нормирование операции 005

Тшт = tо + tв + tобс + tп, tо – основное время на операцию;

tо = 0,67 мин

tв = tв.у + tм.в – вспомогательное время, включающее время tв.у на установку и снятие заготовки и вспомогательное время tм.в, связанное с выполнением вспомогательных ходов и перемещений при обработке поверхности, мин; tобс – время обслуживания рабочего места, мин; tп – время на личные потребности, мин.

tв.у = 0,3мин.

tм.в = 0,03 + 0,02 · 6 = 0,15 мин. [6,т. 12, стр.605]

2. tв = 0,3 + 0,15 = 0,45 мин.

3. Определяем оперативное время.

Tоп = tо + tв = 0,67 + 0,45 =1,02 мин.

Определяем время на организационное обслуживание рабочего места.

Tобс = 12% tоп = 0,12 мин.

5. Определяем время на личные потребности

tп = 12% tоп = 0,12 мин.

6. Тшт = 1,02 + 0,12 + 0,12 = 1,26 мин

7. Определяем штучно – калькуляционное время.

Тшт.к = Тшт + Тп-з / nз

nз =100

Тп-з = Тп-з1 + Тп-з2 + Тп-з3

Тп-з1 – время на получение наряда, чертежа, технологической документации. На ознакомление с документами и осмотр заготовки затрачивается 4 мин; на инструктаж мастера – 2 мин; на установку рабочих органов станка или зажимного приспособления по двум координатам в нулевое положение – 4мин; итого на комплекс приемов – 10мин. В соответствии с руководящим материалом Оргстанкпрома принята единая норма для всех станков с ЧПУ Тп-з1 = 12мин.

Тп-з2 = 1 · 6 = 6мин - на установку резцов в резцедержатель. [6т.12 стр.606]

Тп-з3 = 5,4мин время на взятие пробной стружки. [6 т13 стр.611]

Тп-з = 12 + 6 + 5,4 = 23,4 мин.

Тшт.к = 1,26+ 23,4 / 100 = 1,49мин

Токарная с ЧПУ

01 Подрезать торец 1 в размер 176.5-1,0

t = 1,5 мм

2. Назначаем подачу

So = 0,8-1,2 мм/об [6. табл. 11 стр. 266]

Sд = 1,2 мм /об по паспорту станка

3.Определяем скорость главного движения резания.

, м/мин

, м/мин

Определяем значение коэффициента - Сv и показателей степеней х, у и m

Сv = 340; х = 0,15; y = 0,45; m = 0,2 [6. табл. 17 стр.269]

Определить соответствующие поправочные коэффициенты

Км - коэффициент, учитывающий влияние материала заготовки

Км = Кr n = 1 Кr = 1 [6. табл. 1,2 стр. 261-262]

Км = = 1,07

Кn - коэффициент, учитывающий состояние поверхности

Кп = 0,8 [6. табл.5 стр.263]

Кu - коэффициент, учитывающий материал инструмента

Kи=0,65 [6.табл.6 стр.263]

Кφ = 0,7; Кφ1 =1; Кr = 1 [6. табл. 18 стр. 271]

Определяем общий поправочный коэффициент на скорость резания

Кv = Км Кn Кu Ку Ку1Кr - при обычной обработке.

Кv = 1,070,80,650,71 = 0,38

V =

4. Определяем частоту вращения шпинделя

5. Определяем основное время.

L = l + y + ∆ ; ∆ = 2…5мм ; y + ∆ = 6 мм [3. прил. 4 стр 373 ]

l = 18мм

L = 18 + 6 = 24 мм

• Точить поверхность 2 в размер 42-0,39

• Глубина резания

• Назначаем подачу:

So = 0,8-1,2 мм/об [ 6. табл. 11 стр. 266 ]

Sд = 1,2 мм/ об по паспорту станка

• Определяем скорость главного движения резания.

, м/мин

, м/мин

Определяем значение коэффициента - Сv и показателей степеней х, у и m

Сv = 340; х = 0,15; y = 0,45; m = 0,2 [6. табл. 17 стр.269]

Определить соответствующие поправочные коэффициенты

Км - коэффициент, учитывающий влияние материала заготовки

Км = Кr n = 1 Кr = 0,95 [6. табл. 1,2 стр. 261-262]

Км = = 1,02

Кn - коэффициент, учитывающий состояние поверхности

Кп = 0,8 [6. табл.5 стр.263]

Кu - коэффициент, учитывающий материал инструмента

Kи=0,65 [6.табл.6 стр.263]

Кφ = 0,7; Кφ1 =1; Кr = 0,94 [6. табл. 18 стр. 271]

Определяем общий поправочный коэффициент на скорость резания

Кv = Км Кn Кu Ку Ку1Кr - при обычной обработке.

Кv = 1,020,80,650,70,94 = 0,35

• V =

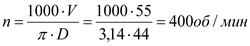

9.Определяем частоту вращения шпинделя

6. Определяем основное время.

L = l + y + ∆ ; ∆ = 0мм ; y + ∆ = 6 мм [3. прил. 4 стр. 373]

L = 75 + 6 = 81 мм

03 Подрезать торец 3 в размер 100-0.81

t = h = 1,5 мм

2. Назначаем подачу

So = 0,8-1,2 мм/об [6. табл. 11 стр. 266]

Sд = 1,2 мм /об по паспорту станка

3.Определяем скорость главного движения резания.

, м/мин

, м/мин

Определяем значение коэффициента - Сv и показателей степеней х, у и m

Сv = 350; х = 0,15; y = 0,35; m = 0,2 [6. табл. 17 стр.269]

Определить соответствующие поправочные коэффициенты

Км - коэффициент, учитывающий влияние материала заготовки

Км = Кr n = 1 Кr = 0,95 [6. табл. 1,2 стр. 261-262]

Км = = 1,01

Кn - коэффициент, учитывающий состояние поверхности

Кп = 0,8 [6. табл.5 стр.263]

Кu - коэффициент, учитывающий материал инструмента

Kи=0,65 [6.табл.6 стр.263]

Кφ = 0,7; Кφ1 =1; Кr = 1 [6. табл. 18 стр. 271]

Определяем общий поправочный коэффициент на скорость резания

Кv = Км Кn Кu Ку Ку1Кr - при обычной обработке.

Кv = 1,010,80,650,71 = 0,36

V =

4. Определяем частоту вращения шпинделя

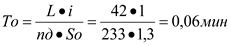

5. Определяем основное время.

L = l + y + ∆ ; ∆ = 0мм ; y + ∆ = 6 мм [3. прил. 4 стр 373 ]

l = 36мм

L = 36+ 6 = 42 мм

• Точить поверхность 4 в размер 33.5-0.64

• Скорость резания

• Назначаем подачу:

So = 0,8-1,2 мм/об [ 6. табл. 11 стр. 266 ]

Sд = 1,2 мм/ об по паспорту станка

• Определяем скорость главного движения резания.

, м/мин

, м/мин

Определяем значение коэффициента - Сv и показателей степеней х, у и m

Сv = 340; х = 0,15; y = 0,45; m = 0,2 [6. табл. 17 стр.269]

Определить соответствующие поправочные коэффициенты

Км - коэффициент, учитывающий влияние материала заготовки

Км = Кr n = 1 Кr = 0,95 [6. табл. 1,2 стр. 261-262]

Км = = 1,02

Кn - коэффициент, учитывающий состояние поверхности

Кп = 0,8 [6. табл.5 стр.263]

Кu - коэффициент, учитывающий материал инструмента

Kи=0,65 [6.табл.6 стр.263]

Кφ = 0,7; Кφ1 =1; Кr = 0,94 [6. табл. 18 стр. 271]

Определяем общий поправочный коэффициент на скорость резания

Кv = Км Кn Кu Ку Ку1Кr - при обычной обработке.

Кv = 1,020,80,650,70,94 = 0,35

V =

• Определяем частоту вращения шпинделя

6. Определяем основное время

L = l + y + ∆ ; ∆ = 0мм ; y + ∆ = 6 мм [3. прил. 4 стр. 373]

L = 25 + 6 = 31 мм

05 Подрезать торец 1 в размер 175, точить фаску 6 в размер 2х450, точить поверхность 4 в размер 32-0,64;точить фаску 2х450; точить поверхность 3 в размер 40-0.39 ; точить фаску 2х450

• Скорость резания

• Назначаем подачу:

So = 0,33 мм / об [ 6. табл. 14 стр. 268 ]

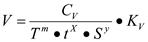

• Определяем скорость главного движения резания.

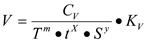

, м/мин

, м/мин

Определяем значение коэффициента - Сv и показателей степеней х, у и m

Сv = 350; х = 0,15; y = 0,35; m = 0,2 [6. табл. 17 стр.269]

Определить соответствующие поправочные коэффициенты

Км - коэффициент, учитывающий влияние материала заготовки

Км = Кr n = 1 Кr = 0,95 [6. табл. 12 стр. 261-262]

Км = = 1,02

Кn - коэффициент, учитывающий состояние поверхности

Кп = 1 [6. табл.5 стр.263]

Кu - коэффициент, учитывающий материал инструмента

Kи=1 [6.табл.6 стр.263]

Кφ = 1; Кφ1 =0,94; Кr = 0,94 [6. табл. 18 стр. 271]

Определяем общий поправочный коэффициент на скорость резания

Кv = Км Кn Кu Ку Ку1Кr - при обычной обработке.

Кv = 1,021110,940,94= 0,9

• V =

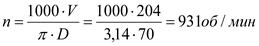

• Определяем частоту вращения шпинделя

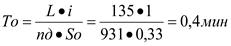

6. Определяем основное время.

L = l + y + ∆ ; ∆ = 2…5мм ; y + ∆ = 6 мм [3. прил. 4 стр. 373]

L = 16+25 + 4+75+15 = 135 мм

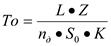

07 Точить канавку 7 в размер 3+0.3, 36-0.62

1. Определяем глубину резания

t = 3 мм

2. Назначаем подачу

So = 0.24 мм /об [6. табл.14 стр. 268]

Sд = 0,3 мм /об по паспорту станка

3.Определяем скорость главного движения резания.

Определяем значение коэффициента - Сv и показателей степеней у и m

Сv = 47; y = 0,8; m = 0,2 [6. табл. 17 стр. 269]

Определить соответствующие поправочные коэффициенты

Км - коэффициент, учитывающий влияние материала заготовки

Км = Кr n = 1 Кr = 0,95 [6. табл. 1,2 стр. 261-262]

Км = = 1,17

Кn - коэффициент, учитывающий состояние поверхности

Кп = 1 [6. табл.5 стр.263]

Кu - коэффициент, учитывающий материал инструмента

Кu= 1 [6.табл.6 стр.263]

Кφ = 0,7; Кφ1 =1; Кr = 0,94 [6. табл. 18 стр. 271]

Определяем общий поправочный коэффициент на скорость резания

Кv = Км Кn Кu Ку КуКr - при обычной обработке.

Кv = 1,171110,94 = 1,09

V =

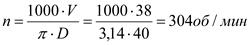

4. Определяем частоту вращения шпинделя

5Определяем основное время

L = l + y + ∆ ; ∆ = 0мм ; y = 4 [3. прил. 4 стр. 373 ]

l = = 15 мм

L = 15 + 4 = 19 мм

Тобщ = 0,01 + 0,2 + 0,06 + 0,04+ 0,4 + 0,19 = 0,9 мин.

Нормирование операции 010

Тшт = tо + tв + tобс + tп, tо – основное время на операцию;

tо = 0,9 мин

tв = tв.у + tм.в – вспомогательное время, включающее время tв.у на установку и снятие заготовки и вспомогательное время tм.в, связанное с выполнением вспомогательных ходов и перемещений при обработке поверхности, мин; tобс – время обслуживания рабочего места, мин; tп – время на личные потребности, мин.

tв.у = 0,3мин.

tм.в = 0,03 + 0,1 + 0,02 · 7 = 0,27 мин. [6,т. 12, стр.605]

2. tв = 0,3 + 0,27 = 0,57 мин.

3. Определяем оперативное время.

Tоп = tо + tв = 0,9 + 0,57 =1,47 мин.

Определяем время на организационное обслуживание рабочего места.

Tобс = 12% tоп = 0,17 мин.

5. Определяем время на личные потребности

tп = 12% tоп = 0,17 мин.

6. Тшт = 1,47 + 0,17+ 0,17 = 1,81 мин

7. Определяем штучно – калькуляционное время.

Тшт.к = Тшт + Тп-з / nз

nз =100

Тп-з = Тп-з1 + Тп-з2 + Тп-з3

Тп-з1 – время на получение наряда, чертежа, технологической документации. На ознакомление с документами и осмотр заготовки затрачивается 4 мин; на инструктаж мастера – 2 мин; на установку рабочих органов станка или зажимного приспособления по двум координатам в нулевое положение – 4мин; итого на комплекс приемов – 10мин. В соответствии с руководящим материалом Оргстанкпрома принята единая норма для всех станков с ЧПУ Тп-з1 = 12мин.

Тп-з2 = 1 · 7 = 7мин - на установку резцов в резцедержатель. [6т.12 стр.606]

Тп-з3 = 5,4мин время на взятие пробной стружки. [6 т13 стр.611]

Тп-з = 12 + 7 + 5,4 = 24,4 мин.

Тшт.к = 1,81+ 24,4 / 100 = 2,05мин

Фрезерная

01 Фрезеровать паз 1в размер 5+0,25 на глубину 4±0,12 , на длину 16+0,43

• Глубина резания t = 5 мм.

• Ширина фрезерования В=4мм

3. Подача

Sz = (0,06 – 0,05), мм/зуб [6. табл.33 стр.283]

Sz = 0,05 мм/ зуб

So = SzZ = 0,05 2 = 0,1мм/об

3. Скорость резания

V = , м/мин

Значения коэффициента Сv и показателей степени

Сv = 46,7; q = 0,45; х = 0,5; y = 0,5; u = 0,1; р=0,1; m= 0,33

[4. табл. 39 стр.286]

Значение периода стойкости Т = 80мин [6. табл. 40 стр.290]

Общий поправочный коэффициент на скорость резания

Км = Кr Kr = 1 n=1 Км = 1,25

[4 табл. 1-2 стр. 261-262]

Кп = 1[4. табл. 5 стр.263] – коэффициент, учитывающий состояние поверхности заготовки

Ки= 1 [4. табл. 6 стр.263] - коэффициент, учитывающий материал инструмента

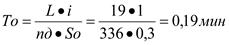

V = 50,3м/мин

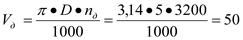

4. Число оборотов шпинделя

об/мин

об/мин

n∂ = 3200 об/мин (по паспорту станка)

5. Определяем действительную скорость резания

м/мин

м/мин

6. Минутная подача

мм/мин

мм/мин

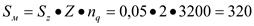

7. Определяем основное время

L=l+y+Δ y+Δ=4 мм [3. прил.4 стр.377]

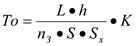

Нормирование 015

• То = 0,9 мин

• Вспомогательное время

Вспомогательное время на операцию: установка, закрепление и открепление детали в тисках

Твсп.1 = 0,26 мин [5. к.9 поз.10 стр. 43]

Время на проход

Твсп.2 = 0,14 мин [5. к.31 поз.2 стр. 108]

Время на контроль

а) шаблоном 1 размера 0,13 мин. [5. к.86 поз.7стр. 185]

20% контроль

Итого на контроль 0,13 * 0,2 =0,026 мин.

Т всп = 0,26 + 0,14 + 0,026 = 0,43 мин.

• Оперативное время

Т опер. = Т осн. + Т всп. = 0,9+0,43 = 1,33мин.

Время на обслуживание рабочего места .

• Т обс. =3,5 % от Т опер.

Т обс =0,027 мин.

• Время на отдых и личные надобности 4% от Топ

Т отд. = 0,031 мин.

Штучное время.

7. Т шт. = Т опер. + Т обс. + Т отд. = 1,33+ 0,027 +0,031 = 1,38мин.

8. Подготовительно – заключительное время на обработку партии

деталей.

Время на наладку станка, инструмента и приспособления – 14 мин.

[5, к. 60 ,поз. 3,стр. 148]

Время на получение инструмента , приспособлений в начале

и сдачу в конце обработки партии деталей - 7 мин. [5. к.60, поз.18 стр. 149]

Т п.з. = 14+ 7 = 21 мин.

• Тшт.к = Тшт +

Тшт.к = 1,38 + 21/100 = 1,59 мин

Зубофрезерная

• Нарезать зубья на поверхности 1 предварительно

• Определяем глубину резания

t= 1,4 • m;

t= 1,4 • 5 = 7 мм.

2. Определяем класс точности фрезы и число заходов.

Класс точности «С», число заходов - 2 [3. ч. 2карта 1стр.11]

3. Определяем группу станков

Группа станков III [3. ч. 2 карта 1стр.25]

по мощности N = 8 кВт.

4. Назначаем подачу

S1 = 2 мм/об. [3. ч. 2 карта 3 стр.27]

Корректируем поправочными коэффициентами

Кмs = 1; Кβ= 1.

Sо=2 мм/об

по паспорту станка

S0д = 2 мм/об.

5. Назначаем количество осевых перемещений

ω = 7 [3. ч. 2 карта 11стр.36]

Ks = 0,9; Kt = 1,2;

ω ск=7 • 0,9 • 1,2 = 7,56

6. Назначаем скорость резания

V = 27м/мин [3. ч. 2 карта 5стр.30]

Кми = 0,9; Кw = 1,3; Кβ = 1

Vск = 27 • 0,9 • 1,3 = 34 м/мин.

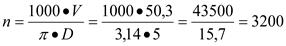

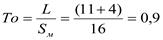

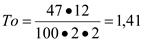

7. Определяем число оборотов

об/мин n∂= 100 об/мин.

об/мин n∂= 100 об/мин.

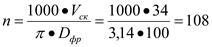

8. Определяем действительную скорость резания.

м/мин;

м/мин;

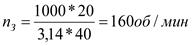

9. Определяем машинное время

L=В+l1, - длина рабочего хода; l1- не учитывается. [3. прил.4 стр.168]

В =47•1=47 мм

мин,

мин,

Круглошлифовальная

01 Шлифовать поверхность 1 в размер Ø 40.141-0,039

1. Скорость главного движения резания (шлифовального круга)

Vк = 30м/с [6. табл. 55стр301]

2.Скорость заготовки

Vз = 20 м/мин [6. табл. 55стр301]

3. Определяем частоту вращения заготовки, соответствующую принятой скорости

, об/мин

, об/мин

dз - диаметр заготовки.

бесступенчатое регулирование в пределах диапазона

4.Глубина шлифования

t = 0,01мм [6. табл. 55стр301]

5.Определяем продольную подачу на оборот заготовки

S = (0,3-0,7) Вк, мм/об [6. табл. 55стр301]

S = 0,225 =7,5 мм/об

6. Основное время

(мин) Sx = t

(мин) Sx = t

L = l = 23мм К = 1,2 - обработка черновая

Нормирование 035

1. То = 0,84 мин

2. Вспомогательное время

Твсп.1 = 1,1 мин (связанное с обработкой) [5, к. 48, поз,17стр. 135]

Твсп. 2 = 0,13 мин (измерение)

Принимаем 10% контроль [5, к. 86, поз. 159стр. 191]

Твсп2 =0,013мин

Твсп. = 1,113 мин

3. Оперативное время

Топ = То + Твсп = 0,84 + 1,11 = 1,95 мин

4. Время обслуживания рабочего места

Тобс составляет 5% от Топ

Тобс = 1,95 * 0,05 =0,1 мин

5. Время на отдых и личные надобности

Тотд составляет 4% от Топ

Тотд = 1,95*0,04 = 0,1 мин

6. Штучное время

Тшт = То + Твсп + Тотд + Тобс

Тшт = 1,95 + 0,1 + 0,1 = 2,15мин

7. Подготовительно-заключительное время

Тпз 1 = 7+1,5 = 8,5 мин (на наладку станка) [5, к. 49, поз. 1,стр. 136]

Тпз 2 = 5,5 мин (установить и снять шлифовальный круг)

[5, к. 49, поз. 4стр. 136]

Тпз 3 = 7 мин (получение инструмента) [5, к. 49, поз. 9,стр. 136]

Тпз = 8,5 + 5,5 + 7 = 21 мин

8.Тшт.к = 2,15 + 21/100= 2,36 мин

Круглошлифовальная

01 Шлифовать поверхность 1 в размер Ø 40.141-0,039

1. Скорость главного движения резания (шлифовального круга)

Vк = 30м/с [6. табл. 55стр301]

2.Скорость заготовки

Vз = 20 м/мин [6. табл. 55стр301]

3. Определяем частоту вращения заготовки, соответствующую принятой скорости

, об/мин

, об/мин

dз - диаметр заготовки.

бесступенчатое регулирование в пределах диапазона

4.Глубина шлифования

t = 0,01мм [6. табл. 55стр301]

5.Определяем продольную подачу на оборот заготовки

S = (0,3-0,7) Вк, мм/об [6. табл. 55стр301]

S = 0,225 =7,5 мм/об

6. Основное время

(мин) Sx = t

(мин) Sx = t

L = l = 70мм К = 1,2 - обработка черновая

Нормирование 040

1. То = 2,55 мин

2. Вспомогательное время

Твсп.1 = 1,1 мин (связанное с обработкой) [5, к. 48, поз,17стр. 135]

Твсп. 2 = 0,13 мин (измерение)

Принимаем 10% контроль [5, к. 86, поз. 159стр. 191]

Твсп2 =0,013мин

Твсп. = 1,11 мин

3. Оперативное время

Топ = То + Твсп = 2,55 + 1,11 = 2,66 мин

4. Время обслуживания рабочего места

Тобс составляет 5% от Топ

Тобс = 2,66 * 0,05 =0,13 мин

5. Время на отдых и личные надобности

Тотд составляет 4% от Топ

Тотд = 2,66*0,04 = 0,11 мин

6. Штучное время

Тшт = То + Твсп + Тотд + Тобс

Тшт = 2,66 + 0,13 + 0,11 = 2,9мин

7. Подготовительно-заключительное время

Тпз 1 = 7+1,5 = 8,5 мин (на наладку станка) [5, к. 49, поз. 1,стр. 136]

Тпз 2 = 5,5 мин (установить и снять шлифовальный круг)

[5, к. 49, поз. 4стр. 136]

Тпз 3 = 7 мин (получение инструмента) [5, к. 49, поз. 9,стр. 136]

Тпз = 8,5 + 5,5 + 7 = 21 мин

8.Тшт.к = 2,9 + 21/100= 3,11 мин

Круглошлифовальная

Нормирование 045

1. То = 2,44 мин

2. Вспомогательное время

Твсп.1 = 1,1 мин (связанное с обработкой) [5, к. 48, поз,17стр. 135]

Твсп. 2 = 0,13 мин (измерение)

Принимаем 10% контроль [5, к. 86, поз. 159стр. 191]

Твсп2 =0,013мин

Твсп. = 1,113 мин

3. Оперативное время

Топ = То + Твсп = 2,44 + 1,11 = 2,55 мин

4. Время обслуживания рабочего места

Тобс составляет 5% от Топ

Тобс = 2,55 * 0,05 =0,13 мин

5. Время на отдых и личные надобности

Тотд составляет 4% от Топ

Тотд = 2,55*0,04 = 0,11 мин

6. Штучное время

Тшт = То + Твсп + Тотд + Тобс

Тшт = 2,55 + 0,13 + 0,11 = 2,79мин

7. Подготовительно-заключительное время

Тпз 1 = 7+1,5 = 8,5 мин (на наладку станка) [5, к. 49, поз. 1,стр. 136]

Тпз 2 = 5,5 мин (установить и снять шлифовальный круг)

[5, к. 49, поз. 4стр. 136]

Тпз 3 = 7 мин (получение инструмента) [5, к. 49, поз. 9,стр. 136]

Тпз = 8,5 + 5,5 + 7 = 21 мин

8.Тшт.к = 2,79+ 21/100= 3 мин

Круглошлифовальная

Нормирование 050

1. То = 7,42 мин

2. Вспомогательное время

Твсп.1 = 1,1 мин (связанное с обработкой) [5, к. 48, поз,17стр. 135]

Твсп. 2 = 0,13 мин (измерение)

Принимаем 10% контроль [5, к. 86, поз. 159стр. 191]

Твсп2 =0,013мин

Твсп. = 1,113 мин

3. Оперативное время

Топ = То + Твсп = 7,42 + 1,11 = 8,53 мин

4. Время обслуживания рабочего места

Тобс составляет 5% от Топ

Тобс = 8,53 * 0,05 =0,43 мин

5. Время на отдых и личные надобности

Тотд составляет 4% от Топ

Тотд = 8,53*0,04 = 0,34 мин

6. Штучное время

Тшт = То + Твсп + Тотд + Тобс

Тшт = 8,53 + 0,34 + 0,43 = 9,4мин

7. Подготовительно-заключительное время

Тпз 1 = 7+1,5 = 8,5 мин (на наладку станка) [5, к. 49, поз. 1,стр. 136]

Тпз 2 = 5,5 мин (установить и снять шлифовальный круг)

[5, к. 49, поз. 4стр. 136]

Тпз 3 = 7 мин (получение инструмента) [5, к. 49, поз. 9,стр. 136]

Тпз = 8,5 + 5,5 + 7 = 21 мин

8.Тшт.к = 9,4 + 21/100= 9,61 мин

ЗАКЛЮЧЕНИЕ

В ходе проведенной работы разработан технологический процесс изготовления детали Вал-шестерня 2М-4211 в условиях среднесерийного производства. Технологический процесс разработан и оформлен с действующими нормативными документами - стандартами ЕСКД и ЕСТД.

Технологический процесс спроектирован таким образом, чтобы обеспечивал изготовление детали в соответствии с чертежом и назначенными на деталь техническими требованиями при минимальных затратах. Первоначальные предпосылки для удовлетворения этого заложены в выборе оборудования для осуществления процесса. Далее установлена последовательность обработки детали с учетом обеспечения минимального расхода материала.

При выполнении расчетов был осуществлен следующий комплекс работ:

• Назначение обоснованных допусков на все операции;

• Назначение необходимого числа технических требований на чертеже детали;

• Определение необходимых припусков;

• Выявление и фиксация взаимосвязи всех размерных параметров по мере формоизменения заготовки;

• На основе паспортных данных оборудования были выбраны наиболее оптимальные режимы резания и относительно недорогая номенклатура инструмента.

Это позволяет минимизировать корректировки при внедрении технологического процесса

Также в ходе проделанной работы было сделано следующее: обоснован выбор способа получения заготовки, проведен анализ технологичности конструкции детали, составлена полная технологическая документация на технологический процесс, рассчитаны минимальные припуски на обработку, режимы резания и выполнено техническое нормирование.

Результаты курсовой работы могут быть использованы на предприятиях, выпускающие аналогичную продукцию.

КУРСОВОЙ ПРОЕКТ

ПО ПМ01 Разработка технологических процессов изготовления деталей машин

специальность 151901 «Технология машиностроения»

Студент Федосеев Е.Э.

(Подпись) (И.О. Фамилия)

(Дата)

Руководитель Н.Н. Бондарюк

(Подпись) (И.О. Фамилия)

(Дата)

ТОМСК 2014

Бес

Содержание

ВВЕДЕНИЕ

• ОБЩАЯ ЧАСТЬ

1.1 Материал детали и его свойства……………………

1.2Анализ технологичности детали и его свойства……

1.3 Описание типа производства………………………..

• ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

• Выбор вида и метода получения заготовки……………………

• Расчет размеров заготовки……………………………………….

2.3 Расчет промежуточных припусков, размеров и допусков на 3 поверхности ………………………………………………………..

2.4 Разработка маршрутного технологического процесса обработки

……………………………………………………………………….

2.5 Расчет режимов резания и технических норм времени…………………………..…………………...

2.6 Литература…………

• Графическая часть проекта

Конструкторская документация

1.Чертеж детали

2. Чертеж заготовки

Технологическая документация

• Карты эскизов

• Операционные карты

ВВЕДЕНИЕ

Развитие народного хозяйства нашей страны поставило перед машиностроительной промышленностью весьма ответственные задачи. Успешное решение этих задач возможно при непрерывном совершенствовании существующих машин и создании новых, с более высокими эксплуатационными характеристиками, при одновременном сокращении их веса, габарита и стоимости, повышения долговечности, простоте ухода и надёжности в работе.

Цель курсовой работы состоит в разработке технологического процесса изготовления детали Втулка П-5032.

Для достижения этой цели необходимо выполнить:

• анализ технологичности конструкции детали для удовлетворения технологии производства изделия и обеспечения минимальной трудоемкости изготовления;

• выбрать вид и метод получения заготовки с минимальной материалоемкостью;

• расчет промежуточных припусков, размеров и допусков для взаимосвязи всех размерных параметров;

• разработку маршрутного технологического процесса обработки, обеспечивая низкую себестоимость за счет использования современных, наиболее производительных способов обработки;

• расчет оптимальных режимов резания и нормирование трудовых процессов;

• оформление конструкторской и технологической документации в соответствии с нормативными документами – стандартами ЕСКД и ЕСТД.

На качество изделия большое влияние оказывает применяемая оснастка: приспособления и способы базирования; режущий и измерительный инструмент. При выборе оснастки важно учесть целесообразность применения.

Результатом является разработанный технологический процесс для изготовления детали Втулка П-5032 в условиях серийного производства, обеспечивающий изготовление детали в соответствии с чертежом и назначенными на деталь техническими требованиями при минимальных затратах.

ОБЩАЯ ЧАСТЬ

В данном разделе выпускной квалификационной работы проанализирована технологичность конструкции детали, приведено описание детали и его свойств.

АНАЛИЗ ТЕХНОЛОГИЧНОСТИ КОНСТРУКЦИИ ДЕТАЛИ

Главной целью анализа технологичности конструкции детали является выявление недостатков конструкции по сведениям, содержащимся в чертежах и технических требованиях. Основные задачи, решаемые при анализе технологичности, сводятся к возможному уменьшению трудоемкости и металлоемкости, возможности обработки детали высокопроизводительными методами.

При анализе технологичности конструкции детали ось были выявлены следующие особенности:

• конструкция детали по конфигурации относится к телам вращения;

• деталь является достаточна жесткой;

• для обработки канавок используется спец. инструмент, всех остальных поверхностей используется стандартный режущий инструмент;

• указанная точность и шероховатость поверхностей технологически достижима;

• для выполнения контроля всех параметров согласно требованиям чертежа возможно использование универсальных измерительных инструментов.

• В конструкции детали предусмотрен свободный выход режущего инструмента.

• Деталь подвергается термической обработке.

• Указанная шероховатость соответствует квалитетам точности.

В целом конструкция детали технологична.

Дата: 2019-03-05, просмотров: 1849.