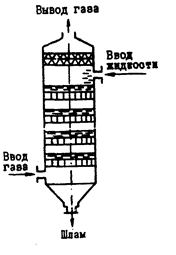

При объемно-жидкостном способе поток запыленного газа пропускают через определенный объем жидкости. Для этой цели используют пенные пылеуловители с провальными тарелками или тарельчатые скрубберы, эффективность которых может достигать 90-95%. На рис. 10 представлен тарельчатый скруббер.

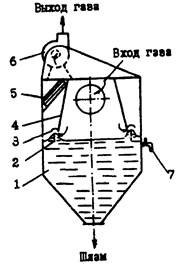

| Рис. 10. Тарельчатый скруббер: 1 - каплеуловитель; 2 - тарелка. | Рис. 11. Пылеуловитель ПВМ: 1 - корпус; 2,4- перегородки; 3 - водоотбойник; 5 - каплеуловитель; б - вентиляционный агрегат; 7 - устройство для регулирования уровня воды |

Улавливание пыли пленками жидкости характеризуется тем, что контакт газа и жидкости происходит на границе двух сред без перемешивания. Захват (собственно улавливание) твердых частиц тонкими пленками жидкости происходит на поверхностях конструктивных элементов. К этой группе устройств относятся скрубберы с насадкой, мокрые циклоны, ротоклоны и т.п. На рис. 11 показана схема пылеуловителя вентиляционного мокрого (ПВМ).

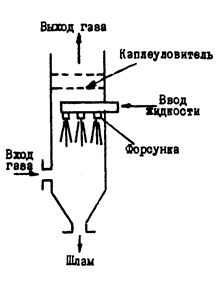

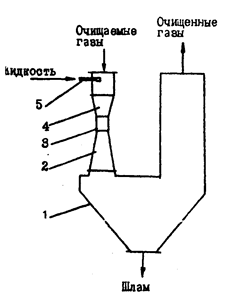

Улавливание пыли распыленной жидкостью заключается в том, что орошающая жидкость вводится в запыленный объем (поток) газа в распыленном или дисперсном виде. Распыление орошающей жидкости производится с помощью форсунок под давлением или за счет энергии самого потока газа. Первый способ распыления используется в полых скрубберах (рис. 12), второй - в турбулентных промывателях и скрубберах Вентури (рис. 13).

| Рис. 12. Полый форсуночный скруббер | Рис. 13. Скруббер Вентури 1 - каплеуловитель; 2 - диффузор; 3 - горловина; 4 - конфузор; 5 - устройство для подачи воды |

Скрубберы Вентури (сочетание трубы с каплеуловителем центробежного типа) обеспечивают очистку газов от частиц пыли практически любого дисперсного состава. В зависимости от физико-химических свойств улавливаемой пыли, состава и температуры газа выбирают режим работы скруббера Вентури. Скорость газа в горловине может быть 30-200 м/с, а удельное орошение 0,1-6 м3/м3. Эффективность очистки от пыли зависит от гидравлического сопротивления. Скрубберы Вентури эффективно работают при допустимой запыленности очищаемых газов 30 г/м3, предельной температуре очищаемого газа 400 °С, удельном орошении 0,5-2,5 м3/м3 и гидравлическом сопротивлении 6-12 кПа.

Характеристика труб типа ГВПВ (газопромыватель Вентури прямоточный высоконапорный) приведена в табл. 3. Конструкция часто дополняется каплеуловителем циклонного типа (КЦ7), который обеспечивает улавливание капель при содержании жидкости не более 1 м3/м3, температуре не выше 80°С, концентрации капельной влаги после сепарации 70 мг/м3. Гидравлическое сопротивление 350 Па и производительность КЦТ 1700-82500 м3/ч.

Таблица 3. Технические характеристики скруббера Вентури

| Типоразмер | Объем газов на выходе, m'/m | Диаметр горловины, MM | Расход орошаемой жидкости, м3/ч | Давление жидкости перед форсункой, кПа |

| ГВПВ-0,006 | 1700-3500 | 85 | 1,18-3,2 | 180-370 |

| ГВПВ-0,03 | 9320-18900 | 200 | 6,5-13 | 60-250 |

| ГВПВ-0,08 | 23460-47600 | 320 | 16,8-45 | 80-570 |

| ГВПВ-0,140 | 41400-84000 | 420 | 28,8-46 | 130-320 |

Скрубберы Вентури типа СВ-Кк (комплект скруббер-сепаратор, один или два) имеют следующие характеристики:

| Объем очищаемых газов, м3/ч Расход орошаемой жидкости, м3/ч Температура очищаемых газов, °С Концентрация взвешенных частиц, мг/м3 Удельное орошение, м3/м3 Гидравлическое сопротивление, кПа | 50000-500000 65-400 до 120 до 10000 0,5-3,5 4-12 |

Созданы скрубберы центробежные, вертикальные, батарейные СЦВБ-20, обеспечивающие производительность по газу 9000-20000 м3/ч при температуре не выше 60 °С, запыленности не более 10 г/м3 и гидравлическом сопротивлении скрубберов 1,7 кПа.

Мокрую очистку газов с частицами 2-3 мкм можно проводить в скрубберах центробежного типа СЦВП, в которых жидкость дробится непосредственно запыленным газом. Шлам, оседающий в нижней части скруббера, выводится эрлифтом в контейнер, а осветленная жидкость вновь возвращается в скруббер. Производительность таких аппаратов 5000-20000 м /ч, допустимая запыленность 2 г/м3, температура газов 80 "С, гидравлическое сопротивление 2,4 кПа, расход воды на очистку 0,05 м3/м3.

Разработаны скрубберы ударно-инерционного типа с пылеуловителями вентиляционными мокрыми. Производительность таких скрубберов 3000-40000 м3/ч. Запыленность газов 10 г/м , гидравлическое сопротивление аппарата 0,8-2 кПа, расход воды 10-40 г на 1 м3 очищаемого воздуха.

Для химической очистки газов от соединений фтора с содержанием до 1 г/м3 можно рекомендовать скрубберы с шаровой подвижной насадкой и полые. Очистку производят растворами гидроксида или карбоната натрия.

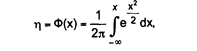

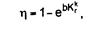

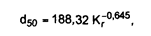

Эффективность очистки газов от пыли зависит от дисперсности, плотности, склонности к слипанию, сыпучести, абразивности, смачиваемости, гигроскопичности, растворимости и др. Однако основным параметром при выборе пылеуловителя является размер частиц. Необходимо знать дисперсный состав пыли, задаваемый в виде таблиц или интегральных кривых. Гранулометрический состав большинства видов пыли подчиняется нормально логарифмическому закону распределения частиц по размерам. Степень очистки газов определяют по формуле:

где х - диаметр частиц пыли, мкм; dso - диаметр частиц пыли, улавливаемых в аппарате на 50%; lg sr -стандартное отклонение в функции распределения частиц по размерам; lg sт - стандартное отклонение в функции распределения фракционных коэффициентов очистки.

Интеграл Ф(х) табулирован. В.Н. Ужовым и др. составлена таблица для определения значений Ф(х), соответствующих разным значениям х [10].

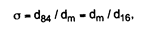

С достаточной точностью дисперсию (геометрическое стандартное отклонение) можно рассчитать по формуле:

где d16, d64 - диаметры частиц с содержанием фракций меньше 16 и 84%.

Для нахождения значений lg sh необходимо иметь опытные данные по очистке в пылеуловителях определенной конструкции двух видов различной пыли

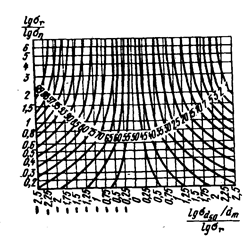

Рис. 14. Номограмма для определения эффективности улавливания пыли в аппаратах мокрой очистки газов

По номограмме (рис. 14) определяют эффективность улавливания пыли в аппаратах мокрой очистки.

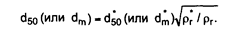

Номограмма построена для значений dm и d50 пыли стандартной плотности rг = 1000 кг/м3. Пересчет значений dm и d50 от реальной плотности rг к стандартной производят по формуле:

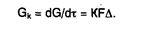

Установлена зависимость степени пылегазоочистки от энергозатрат [10]:

где Кг- удельная энергия соприкосновения, кДж/1000 м3 газов; b и к -константы, определяемые из дисперсного состава пыли, позволяет рассчитать эффективность улавливания пыли. Вероятностно-энергетический метод расчета мокрых пылеуловителей основан на обобщенной зависимости:

где Кг- удельная энергия соприкосновения, кДж/1000 м3 газов; b и к -константы, определяемые из дисперсного состава пыли, позволяет рассчитать эффективность улавливания пыли. Вероятностно-энергетический метод расчета мокрых пылеуловителей основан на обобщенной зависимости:

полученной для стандартной плотности пыли рг = 1000 кг/м3 и вязкости газов mr=18*10-6Пас.

Эта зависимость может быть использована для выбора способов очистки и принципиальной конструкции скрубберов.

Для очистки или обезвреживания газообразных отходов или технологических газов с целью извлечения из них сопутствующих (полезных) газообразных компонентов широко используют метод абсорбции. Абсорбция основана на непосредственном взаимодействии газов с жидкостями. Различают физическую абсорбцию, основанную на растворении газа в жидкости, и хемосорбцию, в основе которой лежит химическая реакция между газом и жидким поглотителем.

Абсорбционной очистке подвергают газообразные отходы, содержащие один или несколько извлекаемых компонентов. В зависимости от используемого абсорбента (табл. 4) и его селективности можно выделить либо один компонент, либо последовательно несколько. В результате абсорбции получают очищенный газ и насыщенный раствор, который должен быть легко регенерируемым с целью извлечения из него полезных газов и возвращения его на стадию абсорбции [2].

Таблица 4. Абсорбенты, применяемые для очистки отходящих газов

| Поглощаемые компоненты | Абсорбенты |

| Оксиды азота N2Оз, NO5 | Вода,, водные растворы и суспензии: NaOH, Na2C03, NaHCO3, КОН, К2СОз, КНСОз, Са(ОН)2, СаСОз, Мg(ОН)2, МgСОз, Ва(ОН)2, ВаСОз, NН4HСОз |

| Оксид азота NO | Растворы FeCl2, FeSO4, Na2S203, NaHCO3,Na2S0з, NaHS03 |

| Диоксид серы SO2 | Вода, водные растворы: Na2SO3 (18-25%-ные), NH40H (5-15%-ные), Са(ОН)2 Na2C03 (15-20%-ные), NaOH (15-25%-ные), КОН, (NH4)2SO3 (20-25%-ные), ZnS03, К2СОз: суспензии СаО, МgО, СаСО3, ZnO, золы; ксилидин - вода в соотношении 1:1, диметиланилинС6Нз(СНз)2NН2 |

| Сероводород H2S | Водный растворNa2СОз+Nа3АsО4 (Nа2НАsОз); водный раствор Аs2О3 (8-10 г/л)+NНз (1,2-1,5 г/л)+(NН4)3АsОз (3,5-6 г/л); моноэтаноламин (10-15%-ный раствор); растворы К3РО4 (40-50%-ный раствор); растворы К3Р04 (40-50%-ные), NH4OH, К2СОз, CaCN2, натриевая соль антрахинондисульфокислоты |

| Оксид углерода СО | Жидкий азот; медно-аммиачные растворы [Сu(NНз)]nх хСОСН |

| Диоксид углерода С02 | Водные растворы Na2C03, К2СОз, NaOH, КОН, Ca(OH)2, NH4OH, этаноламины RNH2, R2NH4 |

| Хлор Cl2 | Растворы NaOH, КОН, Са(ОН)2, Na2C03, К2СОз, МgСОз, СаСОз, Na2S203; тетрахлоридметан CCI4 |

| Хлористый водород НСl | Вода, растворы NaOH, КОН, Ca(OH)2, Na2C03, К2СОз |

| Соединения фтора HF, SiF4 | Na2C03, NaOH, Са(ОН)2 |

Требования, которым должна удовлетворять абсорбционная аппаратура, вытекают из физического представления явлений массопереноса в системах газ - жидкость. Так как процесс массопереноса протекает на поверхности раздела фаз, то в конструкциях аппаратов необходимо ее максимально развивать.

Для поверхностных абсорберов характерным является конструктивно образованная поверхность, по которой в пленочном режиме стекает абсорбент (жидкость). Наиболее распространенной конструкцией таких противоточных абсорберов являются хорошо известные насадочные. В качестве насадки применяют кольца Рашига, кольца Палля, седла Берля и другую насадку. Насадочные аппараты сложны, так как необходимо создать опорную решетку, оросители, обеспечить эффективное улавливание капель абсорбента.

В распиливающих абсорберах межфазная поверхность образуется мелкими каплями путем дробления, распыления жидкости. В объеме аппарата с помощью форсунок создаются капли, контактирующие с газовым потоком.

В механических абсорберах жидкость распыляется в результате подвода извне механической энергии, например, вращения валков или специальных распылителей. Эти конструкции достаточно сложны.

В поверхностных и распыливающих абсорберах сплошной фазой является газ, а распределенной - жидкость. В барботажных абсорберах в сплошном потоке жидкости распределяется газ, что достигается на так называемых тарелках. Режим, в котором работают такие абсорберы, называют барботажным.

При создании промышленных систем очистки газов абсорбционными методами необходимо различать схемы с одно- и многократным использованием абсорбента. В последней схеме абсорбция сочетается с десорбционными процессами. Однократное использование абсорбента характерно для процессов с низкой стоимостью поглотителя или когда после поглощения образуется готовый (целевой) продукт. Так как в очищаемом газе содержится незначительное количество улавливаемого компонента, то осуществляется циркуляция абсорбента, но без его регенерации.

Расчет процессов абсорбции основывается на материальном балансе, из которого определяют расходные параметры по абсорбенту и размеры аппаратов. Объем очищаемого газа Gi известен, известна также и начальная концентрация поглощаемого компонента в газовом потоке yi и в абсорбенте, подаваемом на очистку, x1. Необходимо знать конечную концентрацию x2 абсорбента, то есть степень насыщения потока абсорбента L поглощаемым компонентом. Тогда количество поглощаемого компонента Gk определяют по формуле:

где у2 - концентрация компонента в отходящем газовом потоке. Общее уравнение материального баланса имеет вид:

Конечное содержание поглощаемого компонента у2 в газовом потоке должно быть согласовано с равновесной концентрацией его в жидкости, которую определяют по формуле:

Конечное содержание поглощаемого компонента у2 в газовом потоке должно быть согласовано с равновесной концентрацией его в жидкости, которую определяют по формуле:

где Хг* - равновесная концентрация компонента в жидкости, отвечающая его содержанию в газовой фазе у2; т - константа фазового равновесия (константа Генри).

где Хг* - равновесная концентрация компонента в жидкости, отвечающая его содержанию в газовой фазе у2; т - константа фазового равновесия (константа Генри).

Определение эффективности реальных аппаратов должно быть основано на кинетических закономерностях процессов массопередачи, что можно записать через скорость растворения газа в жидкости за время через поверхность контакта фаз F, м2:

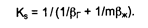

Каждая из независимых переменных (К - коэффициент массопередачи и А - движущая сила процесса) зависит от многих параметров (технологических режимов, конструкций аппаратов) и может измеряться в различных единицах. Широко применяют выражение для коэффициента массопередачи Ks как отношение его к площади поверхности контакта фаз или к площади насадки, тарелки. Если при этом движущая сила выражена через дельта, кг/м3, то единица измерения Ks - м/с.

Каждая из независимых переменных (К - коэффициент массопередачи и А - движущая сила процесса) зависит от многих параметров (технологических режимов, конструкций аппаратов) и может измеряться в различных единицах. Широко применяют выражение для коэффициента массопередачи Ks как отношение его к площади поверхности контакта фаз или к площади насадки, тарелки. Если при этом движущая сила выражена через дельта, кг/м3, то единица измерения Ks - м/с.

Коэффициент массопередачи относят также к объему аппарата, получая объемный коэффициент массопередачи Кv, с-1 или ч-1:

где а - удельная поверхность контакта фаз.

Так как интенсивность переноса массы в газовой фазе (частный коэффициент массоотдачи вг) и в жидкой (частный коэффициент массоотдачи рж) различна, то значение bг и bж определяют по разным зависимостям, и их соотношение для различных процессов также различно. Тогда выражение общего коэффициента массопередачи через частные имеет вид:

Соотношение между 1/bг и 1/mbж позволяет определить долю сопротивления в газовой и жидкой фазе в зависимости от т, зависящей от абсорбента, степени его насыщения, температуры и др.

Значения bг и bж находят по экспериментальным зависимостям, рекомендуемым для определенных конструкций массообменных аппаратов.

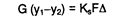

В случае прямолинейной равновесной зависимости и постоянства рг и pж по высоте абсорбера количество переданной массы

или

или

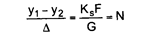

Последнее выражение называют числом единиц переноса. По аналогии с записью коэффициентов массопередачи можно записать

Последнее выражение называют числом единиц переноса. По аналогии с записью коэффициентов массопередачи можно записать

где Nг и Nж - число единиц переноса в газовой и жидкой фазах соответственно.

где Nг и Nж - число единиц переноса в газовой и жидкой фазах соответственно.

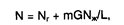

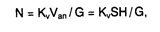

Число единиц переноса через объемные коэффициенты массопередачи:

где Van - объем аппарата; S - площадь поперечного сечения; Н - высота аппарата.

где Van - объем аппарата; S - площадь поперечного сечения; Н - высота аппарата.

Тогда высота аппарата

причем G/(Kv) отвечает высоте аппарата, для которого число единиц переноса равно единице и называется высотой единицы переноса.

Число единиц переноса N можно определить графически. Площадь, ограниченная кривой на таком графике, соответствует общему числу единиц переноса, а угол ее наклона позволяет определить константы b и к.

Существенным недостатком сорбционных методов очистки (абсорбционных и адсорбционных) выбросных газов является необходимость многократной регенерации поглощающих растворов или частичной замены твердого сорбента, что значительно усложняет технологическую схему, увеличивает капитальные вложения и затраты на эксплуатацию.

Дата: 2019-07-30, просмотров: 628.