Первая группа пленочных СВЧ микросхем содержит пассивные элементы (резонансные контуры, подстроечные элементы и др.), выполненные в виде отрезков линий передачи определенной конфигурации. Структура микрополосковой линии передачи зависит от технологии изготовления (рис. 2 2). Иногда проводящий слой микрополосковой линии выполняют без защитного покрытия, если основу проводника составляют пленки благородных металлов, например золота, и без адгезийного подслоя, например, если рабочим слоем служит алюминий.

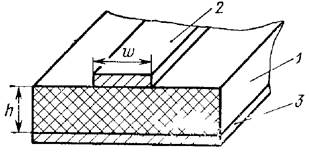

Рис 1.2 Микрополосковая линия передачи.

1 ¾ подложка толщиной h, 2 ¾ проводник полосковой линии шириной w, 3 ¾ проводящий слой на обратной стороне подложки.

СВЧ микросхемы с распределенными параметрами изготавливают тремя основными способами:

— нанесение и вжигание паст по толстопленочной технологии;

— гальваническое наращивание толстых пленок в сочетании с фотолитографией и напылением;

— термическое испарение в вакууме в сочетании с фотолитографией.

Толстопленочная технология характеризуется простотой и не требует высокой квалификации обслуживающего персонала. Эта технология широко используется в зарубежной практике, однако диапазон ее применения ограничен из-за принципиальных недостатков. К наиболее существенным из этих недостатков следует отнести: большое значение удельного сопротивления проводящих элементов, обусловливающее увеличение потерь в 1,5—2 раза по сравнению с потерями в проводниках из чистой вакуумно-плавленой меди; необходимость применять подложки с шероховатой развитой поверхностью для обеспечения адгезии проводника к подложке, что также приводит к увеличению потерь (образование вихревых токов на неровностях проводника). Кроме того, метод трафаретной печати, используемый при такой технологии, имеет малые разрешающую способность и точность воспроизведения геометрических размеров элементов как по ширине, так и по толщине. Так, невоспроизводимость по толщине слоя может достигать ±10 мкм, а по ширине ±30 мкм, причем невоспроизводимость геометрических размеров в значительной степени зависит от ширины элементов.

Если на одной подложке необходимо выполнить элементы с различными геометрическими размерами, их разброс возрастает. Наряду с указанными недостатками следует отметить значительную неоднородность и зернистость структуры толстых пленок, что служит дополнительным источником потерь в СВЧ диапазоне. Однако микросхемы, к электрическим параметрам которых не предъявляется высоких требований, из экономических соображений целесообразно изготавливать по толстопленочной технологии.

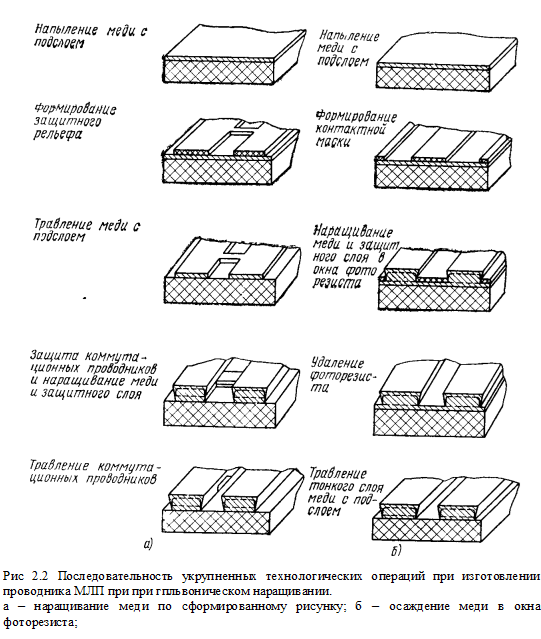

Для создания микросхем со сложной конфигурацией элементов (типа меандра, спирали) и воспроизводимостью геометрических размеров не хуже ±15 мкм применяют тонкопленочную технологию, основанную на получении проводящих пленок гальваническим осаждением или термическим испарением в вакууме и формировании определенной конфигурации элементов методом фотолитографии. Различают две разновидности маршрутов изготовления микрополосковых схем с применением гальванического осаждения толстых пленок меди: а) наращивание меди по сформированному рисунку микросхемы с защитой технологических коммутационных проводников и б) осаждение меди в окна фоторезиста, который является контактной маской, сформированной на сплошном подслое меди (рис. 2.2).

По первому маршруту термическим испарением в вакуумы на керамическую подложку наносят пленку меди с адгезионным подслоем общей толщиной порядка 1 мкм. Затем выполняют фотолитографию и травление по напыленным слоям, причем рисунок защитного рельефа включает не только рабочие элементы микросхемы, но и коммутационные технологические проводники. Последние обеспечивают электрическую связь всех элементов, необходимую для подачи потенциала на все проводники при их гальваническом усилении, в то время как контакт с внешней цепью имеет один из элементов. После этого снова осуществляют фотолитографию для защиты коммутационных проводников. После усиления рабочих элементов и нанесения на них антикоррозийного покрытия гальваническим осаждением удаляют фоторезист и травят технологические проводники. Недостатком данного маршрута изготовления является наличие технологических коммутационных проводников, что приводит к увеличению числа рабочих фотошаблонов, фотолитографических операций и, следовательно, к усложнению технологического процесса изготовления микросхем.

|

Второй маршрут изготовления микрополосковых схем с применением гальванического усиления основан на другом принципе подачи потенциала на все рабочие элементы микросхемы. В этом случае, так же как по первому маршруту, сначала термическим испарением в вакууме на керамическую подложку наносят сплошной слой меди с адгезионным подслоем общей толщиной не более 1 мкм (желательно 0,4—0,7 мкм). Затем формируют защитный рельеф и создают фоторезистивную контактную маску. Чтобы исключить боковое разрастание проводников, целесообразно использовать слои фоторезиста значительной толщины, близкой к толщине проводящего слоя при гальваническом наращивании. Таким образом, контактирование в этом случае осуществляют по сплошному напыленному слою меди, а гальванические слои осаждают в окна на фоторезисте по пробельным участкам. После гальванического усиления рабочих участков и нанесения на них антикоррозийного покрытия удаляют фоторезистивную контактную маску, растворяя ее, и стравливают тонкий слой меди с адгезионным подслоем. Иногда поверхности дополнительно очищают плазмохимическим способом. Для формирования контактной маски толщиной более 2 мкм используют сканирование электронным лучом. В этом случае материал контактной маски выбирают чувствительным к воздействию бомбардировки электронами (электронорезист).

Таким образом, второй технологический маршрут свободен от недостатков первого, однако имеет свои трудности. Среди трудностей данного маршрута следует отметить: сложность нанесения и удаления толстой фоторезистивной пленки, загрязнение электролита при гальваническом наращивании проводящего слоя в окна фоторезистивной маски, наличие значительного разрастания элементов в случае тонкого слоя фоторезиста, искажение профиля проводников при травлении слоя меди с адгезионным подслоем.

Общими недостатками указанных маршрутов изготовления микрополосковых схем являются: зависимость удельного сопротивления проводников от технологических режимов осаждения, состава и чистоты электролитов; наличие неравномерного роста толщины пленок на подложках больших размеров и в схемах, имеющих элементы с различной шириной проводящих полосок. Неравномерность по толщине может достигать ±7 мкм при средней толщине проводящего слоя ~20 мкм, невоспроизводимость геометрических размеров элементов по ширине при этом составляет 15... ... 20 мкм.

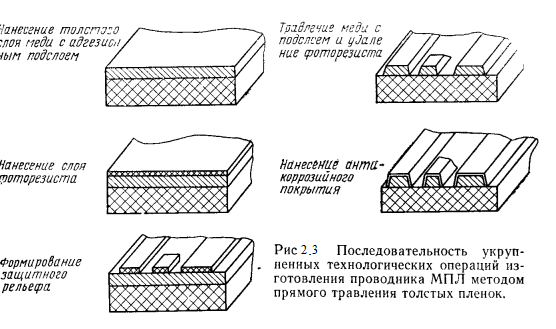

Чтобы исключить искажения профиля проводящих элементов и зависимость неравномерности геометрических размеров элементов по толщине и ширине от их геометрической формы, применяют метод прямого травления толстых пленок (рис. 2.3). Толстые пленки могут быть получены различными способами, в том числе гальваническим усилением тонких напыленных слоев, а также термическим испарением в вакууме. Изготовлять микросхемы на основе данного метода можно также по двум различным маршрутам, отличающимся последовательностью технологических операций нанесения защитного антикоррозийного покрытия. Антикоррозийное покрытие может быть нанесено термическим испарением в вакууме и может служить затем маской при селективном травлении рабочих проводников или гальваническим и химическим осаждением как после формирования рисунка элементов микросхемы, так и до выполнения фотолитографии. Маршруты изготовления просты и не требуют дополнительного описания технологических операций. Остановимся на рассмотрении характерных достоинств и недостатков последнего маршрута, что важно знать при выборе конструкции и оптимального технологического варианта ее реализации.

При травлении толстых пленок, полученных гальваническим осаждением, требуется усиление фоторезистивной маски, чтобы исключить проколы из-за развитой поверхности осадков. Кроме того, травление пленок может быть неравномерным из-за пористой и крупнозернистой структуры осадков Поэтому схемы, к выходным параметрам которых предъявляются повышенные требования, целесообразно изготавливать по данному маршруту, используя толстые пленки, полученные термическим испарением в вакууме. В этом случае пленки отличаются высокой плотностью и однородностью, их сдельное сопротивление с точностью до погрешности измерения равно сдельному сопротивлению массивного образца меди. Поэтому потери в СВЧ диапазоне будут минимальными, а травление слоев равномерным. К общим недостаткам последних маршрутов изготовления СВЧ микросхем с распределенными параметрами можно отнести следующее:

— необходимость повышать скорость удаления продуктов реакции, уменьшать клин подтравливания и увеличивать вязкость травителя для исключения проникновения последнею в поры фоторезиста и на границе раздела фоторезистивная пленка — приводящая пленка,

— ограничение, накладываемое на минимальный размер зазора между проводниками, связанное с наличием клина подтравливания и необходимостью изготовления фотошаблонов с его учетом;

— при нанесении защитного антикоррозийного покрытия до проведения процессов фотолитографии торцы проводящих элементов оказываются незащищенными, что может привести к изменению параметров микросхемы при длительной работе без герметизации, когда основной рабочий слой подвержен интенсивной коррозии; нанесение же защитного покрытия после формирования рисунка элементов микросхемы химическими методами требует дополнительной активации поверхности, а гальваническим осаждением специального контактирования между элементами.

Таким образом, рассмотренные технологические методы формирования микрополосковых схем позволяют создавать проводящие элементы, обеспечивающие различные выходные параметры микросхем. Для получения микросхем с малым зазором между проводниками целесообразно использовать первые два маршрута с учетом их особенностей. При формировании схем с высокой добротностью и воспроизводимостью геометрических размеров при зазоре между элементами не менее 40 мкм рекомендуется метод полного травления толстых пленок, полученных термическим испарением в вакууме, который не имеет аналогов и в этом случае является наиболее оптимальным. Плотные осадки можно также получить и гальваническим осаждением, если создать особенно чистые условия получения пленок, применяя реверсирование, импульсные или переменные токи в процессе осаждения, а также резко увеличивая скорость осаждения слоев.

Дата: 2019-07-30, просмотров: 687.