Разработанный передел состоит из транспортирования, хранения, дробления, и обжига.

Транспортировка может производиться ленточными конвейерами, если расстояние от карьера до завода не более 5 км, железнодорожным транспортом.

Хранение может быть в открытых и закрытых складах. Сейчас применяют закрытые склады, так как они защищают от агрессии среды.

Дробление может производиться в щековых дробилках, если загрузочный материал твердый или средней твёрдости. Недостатком щековой дробилки является большое количество расходуемой энергии, большие потери мощности.

Т.к. загруженный материал мягкий, то выбираем молотковую дробилку.

В приемный бункер известняк доставляют из рудников и карьеров в кусках и глыбах размером 500 – 800 мм. Из приемного бункера известняк при помощи пластинчатого транспортера поступает в молотковую дробилку. Так как во время дробления образуется большое количество мелкой фракции, то после дробилки материал поступает на инерционный горизонтальный грохот. На грохоте известняк делится на три фракции: 40…70, 40…20 и < 20.

Фракции 20…40 и 40…70 раздельно подаются в два промежуточных бункера откуда при помощи ленточного питателя и элеватора поступают на обжиг в шахтную печь. Фракция < 20 не пригодна для обжига в шахтной печи и поэтому идет в отходы.

Обжиг является основным процессом при производстве воздушной извести. При этом протекает ряд сложных физико–химических процессов определяющих качество продукта. В процессе обжига известняк декарбонизируется и превращается в известь по следующей реакции:

СаСО3 ↔ СаО + СО2

Теоретически на декарбонизацию 1 моля СаСО3 (100 гр) расходуется 179 кДж, или 1790 на 1 кг СаСО3.

Практически температура обжига известняка в заводских условиях колеблется в пределах 1000 – 1200 0С. Это вызвано тем, что на заводе обжигают большое количество сырья с колеблющимся химическим составом, содержащее различные примеси. На каждом заводе температура обжига устанавливается в зависимости от плотности известняка, наличия примесей, типа печи и ряда других факторов.

Обжиг происходит следующим образом. В верхнюю часть шахтной печи через определенные небольшие промежутки времени, загружают известняк, а из нижней части выгружают готовую известь. Обжигаемый известняк не лежит в шахтных печах неподвижно, а медленно опускается вниз по шахте. При этом он вначале подогревается, затем обжигается и, наконец, в нижней части шахты охлаждается. Необходимый для горения воздух поступает снизу, охлаждает известь и подается в зону обжига подогретым. Образующиеся при горении дымовые газы поднимаются вверх и поступают в дымовую трубу, отдавая по пути свое тепло загруженному в печь известняку и испаряя при этом содержащуюся в нем влагу, а также нагревая его.

При обжиге извести часть тепла используется на испарение влаги из известняка и на разложение карбонатов кальция и магния. Другая часть теряется с отходящими газами, вследствие химической и механической неполноты сгорания, с выгружаемой из печи известью, через стенки шахты и т. д.

Сопоставление отдельных видов известеобжигательных печей показывает, что пересыпные шахтные печи наиболее просты по конструкции и требуют меньшего расхода топлива. Они удобнее в эксплуатации и не нуждаются в частых ремонтах.

После обжига известь из печи пластинчатым питателем подается в промежуточный бункер.

А оттуда ленточным конвейером на склад.

Комовую негашеную известь нужно хранить на складах с механизированной загрузкой и выгрузкой продукта. Длительность хранения не должна превышать 5 – 10 суток во избежание значительной гидратации и карбонизации окиси кальция.

II. Фонды рабочего времени

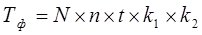

где N - количество рабочих дней в году

n - количество смен

k1 - количество часов в смену

k2 - коэффициент, учитывающий простои связанные с текущим ремонтом оборудования

k1 = 0,9…0,95 – для оборудования работающего с перерывами

k1 = 0,85…0,9 – для оборудования работающего непрерывно

k2 - коэффициент, учитывающий простои связанные с плановыми остановками на ремонт

k2 = 0,9

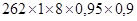

1. Приемное отделение:

N = 262, n = 1, t = 8, k1 = 0.95, k2 = 0.9

Т =  = 1792 ч.

= 1792 ч.

2. Дробильное – сортировочное отделение:

N = 262, n = 1, t = 8, k1 = 0.95, k2 = 0.9

Т =  = 1792 ч.

= 1792 ч.

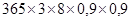

3. Обжиговое отделение:

N = 365, n = 3, t = 8, k1 = 0,9, k2 = 0.9

Т =  = 7096 ч.

= 7096 ч.

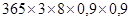

4. Склад:

N = 365, n = 3, t = 8, k1 = 0.9, k2 = 0.9

Т =  = 7096 ч.

= 7096 ч.

III . Материальный баланс

| Наименование операции | Ед. изм. | Плотность т/м3 | Потери % | Производительность | |||

| В час | В смену | В сутки | В год | ||||

| Склад | т | 1,7 | 0,5 | 4,93 | 39,44 | 118,32 | 35000 |

| м3 | 2,9 | 23,2 | 69,6 | 20588 | |||

| Транспортировка на склад ленточным транспортером | т | 1,7 | 0,5 | 4,96 | 39,68 | 119,04 | 35176 |

| м3 | 2,92 | 23,36 | 70,08 | 20692 | |||

| Промежуточный бункер | т | 1,7 | 0,5 | 4,98 | 39,84 | 119,52 | 35353 |

| м3 | 2,93 | 23,44 | 70,32 | 20796 | |||

| Подача в бункер пластинчатым питателем | т | 1,7 | 0,2 | 4,99 | 39,92 | 119,76 | 35424 |

| м3 | 2,94 | 23,52 | 70,56 | 20838 | |||

| Обжиг в шахтной печи | т | 1,7 | 0,2 | 9,02 | 72,16 | 216,48 | 62061 |

| м3 | 5,31 | 42,48 | 127,44 | 37668 | |||

| Подача в печь элеватором | т | 1,8 | 0,2 | 9,04 | 72,32 | 216,96 | 62185 |

| м3 | 5,02 | 40,16 | 120,48 | 35647 | |||

| Подача к элеватору ленточным траспортером | т | 1,8 | 0,2 | 9,06 | 72,48 | 217,44 | 62309 |

| м3 | 5,03 | 40,24 | 120,72 | 35719 | |||

| Промежуточный бункер | т | 1,8 | 0,2 | 36,14 | 289,12 | 289,12 | 62434 |

| м3 | 20,08 | 160,64 | 160,64 | 35719 | |||

| Подача в бункер ленточным питателем | т | 1,8 | 0,2 | 36,22 | 289,76 | 289,76 | 62560 |

| м3 | 20,12 | 160,96 | 160,96 | 35791 | |||

| Отсев мелкой фракции на грохоте | т | 1,8 | 15 | 42,61 | 340,88 | 340,88 | 73600 |

| м3 | 23,67 | 189,36 | 189,36 | 42107 | |||

| Подача на грохот ленточным конвейером | т | 1,8 | 0,2 | 42,69 | 341,52 | 341,52 | 73748 |

| м3 | 23,72 | 189,76 | 189,76 | 42191 | |||

| Молотковая дробилка | т | 1,8 | 0,2 | 42,69 | 341,52 | 341,52 | 73896 |

| м3 | 23,72 | 189,76 | 189,76 | 42191 | |||

| Подача в дробилку пластинчатым транспортером | т | 1,8 | 0,1 | 42,72 | 341,76 | 341,76 | 73970 |

| м3 | 23,73 | 189,84 | 189,84 | 42221 | |||

| Приемный бункер | т | 1,8 | 01 | 42,72 | 341,76 | 341,76 | 74000 |

| м3 | 23,73 | 189,84 | 189,84 | 42222 | |||

Обжиг в шахтной печи:

Дано:

W = 3 %

MgCO3 = 2 %

примеси инертные = 11,5 %

mкон. сух. = 35424

Найти: mнач. вл.

Решение:

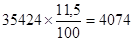

mпримесей =

m = 35424 – 4074 = 31350

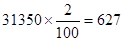

m (MgO) =

m (CaO) = 31350 – 627 = 30723

x 29312

CaCO3 → CaO + CO2

100 56

x =  =54863

=54863

y 2038

MgCO3 → MgO + CO2

84 40

y =  = 1317

= 1317

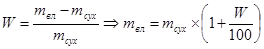

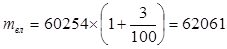

mсух.= m (CaCO3) + m (MgCO3) + mпримесей = 54863 + 1317 +4074 = 60254

т/год

т/год

Дата: 2019-07-30, просмотров: 275.