Определяем необходимое количество автосамосвалов для бесперебойной работы экскаватора по формуле:

N = Тр·/tn, шт.; (5.1)[III]

где: Тр – продолжительность рейса автосамосвала, мин.;

Тр = tn+tгр+tпор+tр+tдоп., мин.;

где: tn, tр – время погрузки разгрузки автосамосвала, мин.;

tгр, tпор – время движения груженого и порожнего автосамосвала, мин.;

tдоп. – дополнительное время на маневры, мин.;

tn = (Va·tц)/60·Е·Кэ, мин.;

где: Va – вместимость кузова автосамосвала, м3;

tц – продолжительность цикла черпания, сек.;

Кэ – коэффициент экскавации;

tn = (21·30)/60·6,3·0,6 = 2,8 мин.;

Определяем общее время движения автосамосвала по формуле:

tгр+tпор = Краз.·(60·Lгр/Vгр+60·Lпор/Vпор), мин.;

где: Lгр, Lпор – расстояния движения груженого и порожнего автосамосвала, км;

Vгр, Vпор – скорость движения груженого и порожнего автосамосвала, км/ч;

Краз – коэффициент, учитывающий изменение скорости при разгоне и остановки (Краз = 1,1);

- для пустых пород:

tгр+tпор = 1,1·(60·4,2/32+60·4,2/38) = 15 мин.;

- для полезного ископаемого:

tгр+tпор = 1,1·(60·3/32+60·3/38) = 11,4 мин.;

- для пустых пород:

Тр = 2,8+15+1+0,5 = 19,3 мин.;

- для полезного ископаемого:

Тр = 2,8+11,4+1+0,5 = 15,8 мин.;

- для пустых пород:

N = 19,3/2,8 = 7 шт.;

- для полезного ископаемого:

N = 15,8/2,8 = 6 шт.;

Определяем техническую производительность по формуле:

Qтехн = Qа·Кq·60/Tр, т/ч; (5.2)[III]

где: Qа – грузоподъемность автосамосвала, т;

Кq – коэффициент использования грузоподъемности автосамосвала;

- для пустых пород:

Qтехн = 40·1,1·60/19,3 = 136,8 т/ч;

- для полезного ископаемого:

Qтехн = 40·1,1·60/15,7 = 168,2 т/ч;

Определяем эксплуатационную производительность по формуле:

Qэк = Qa·Кq·Тсм·Ки/Тр, т/смену; (5.3)[III]

где: Тсм – продолжительность смены, мин.;

Ки – коэффициент использования автомашин во времени;

- для пустых пород:

Qэк = 40·1,1·480·0,9/19,3 = 985 т/смену;

- для полезного ископаемого:

Qэк = 40·1,1·480·0,9/15,7 = 1211 т/смену;

Определяем ширину проезжей части дороги по формуле:

- при однополосном движении:

Шпч1 = а+2·y, м; (5.4)[I]

где: y – ширина предохранительной полосы между нагруженными колесами машины и кромкой проезжей части, y = 0,5 м;

а – ширина кузова, м;

Шпч1 = 3,780+2·0,5 = 4,780 м;

- при двухполосном движении:

Шпч2 = 2·(а+y)+x, м; (5.5)[I]

где: x – безопасный зазор между кузовами автосамосвалов, м;

Шпч2 = 2(3,780+0,5)+0,69 = 9,25 м;

Определяем пропускную способность дороги по формуле:

N = 1000·V·n·Кн/S, машин/час; (5.6)[I]

где: n – число полос движения;

Кн – коэффициент неравномерного движения (Кн = 0,5÷0,8);

S – интервал следования машин, м;

S = a+la+tд·V+Lт, м;

где: а – допустимое расстояние между машинами при их остановки, м;

la – длина машины, м;

tд – время реакции водителя, tд = 0,5÷1 с;

Lт – длина тормозного пути, м;

S = 5+8,120+0,00014·38+60 = 73 м;

N = 1000·38·2·0,7/73 = 728 машин/ч;

Определяем провозную способность дороги по формуле;

W = N·Vав, м3/ч; (5.7)[I]

где: Vав – объем породы, перевозимой автомобилем, м3;

W = 728·21 = 15288 м3/ч;

Определяем ширину рабочей площадки по формуле:

Шрп = Вр+а+Т+z+c, м; (5.8)[I]

где: Вр – ширина развала взорванной горной массы, м;

а – расстояние от края дороги до развала, м;

Т – ширина автомобильной дороги, м;

z – расстояние для размещения дополнительного оборудования, м;

с – безопасное расстояние от бровки уступа, с = 3;

Шрп = 31,8+2,5+9,25+4+3 = 50,55 м;

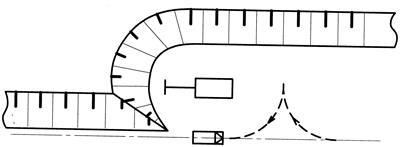

Автосамосвал подается на погрузку задним ходом после тупикового разворота внутри забойки.

Схема подачи автосамосвалов под погрузку

ОТВАЛООБРАЗОВАНИЕ

6.1 Обоснование схемы отвалообразования и выбор оборудования

Для данных горно-геологических условий (угол падения залежи φ = 70º и глубиной карьера до 200 м) целесообразнее всего применять внешние отвалы, располагаемые за пределами контура карьера. Для расположения отвала выбирается необводненное, равнинное место, имеющее малый уклон в одну сторону. В основании отвала находятся полускальные породы. Поверхность очищается от кустарников и мелколесья. На месте расположения отвала бульдозером снимается потенциально-плодородный слой почвы и складируется в отдельные навалы, для последующего использования на рекультивационных работах.

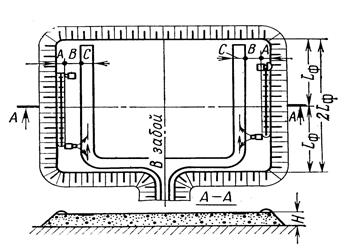

Схема бульдозерного отвалообразования

А = 3-5 м, В = 5-7 м, С – ширина проезжей части дороги, Lф – длина фланга;

Достоинства бульдозерных отвалов: простота производства и организации работ; мобильность применяемого отвального оборудования; простота и небольшие сроки строительства новых отвалов; низкие капитальные затраты, эксплуатационные затраты. Недостатки бульдозерных отвалов: зависимость эффективности работ от гранулометрического состава пород, климатических условий; большой расход жидкого топлива.

6.2 Технологические расчеты параметров отвалообразования

При доставке породы на отвалы автомобилями применяют бульдозерные отвалы. Процесс отвалообразования включает разгрузку автосамосвалов на верхней площадке отвального уступа, перемещение пород под откос уступа, планировку поверхности отвала. Заполнение отвала осуществляется периферийным способом. Автосамосвалы разгружаются по фронту работ на расстоянии 4 метров от откоса. Затем порода бульдозерами перемещается под откос.

Определяем площадь отвала по формуле:

S = Wn·Кр/h, м2; (6.1)[III]

где: Wn – объем размещаемых вскрышных пород, м3;

Кр – коэффициент разрыхления пород в отвале, Кр = 1,15-1,4;

h – высота отвального уступа, h = 25м;

S = 1415000·1,35/25 = 76410 м2;

Дата: 2019-07-31, просмотров: 329.