| Диаметр, м | 0,4 |

| Тип | МУ |

| Тканевая основа | Чефер |

| Покрытие двустороннее | негорючей резиной |

| Масса 1 м трубы, кг | 1,6 |

| Длина, м | 20 |

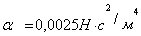

| Коэффициент аэродинамического сопротивления, Нс2/м4 | 0,0025 |

Для стыковки гибких труб друг с другом в их концы вмонтированы стальные разрезные пружинящие кольца. Для соединения соседних звеньев пружинное кольцо одного звена сжимают и вводят внутрь другого. При включении вентилятора стык самоуплотняется.

Расчёт аэродинамических параметров трубопроводов

Проветривание проектируемой горной выработки при её проведении осуществляется с помощью вентиляторов местного проветривания.

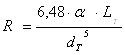

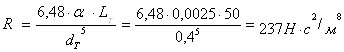

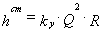

Аэродинамическими параметрами трубопровода являются аэродинамическое сопротивление, воздухопроницаемость и депрессия. По трубам воздух движется за счет разности давлений у их концов, которая затрачивается на преодоление сопротивлений, оказываемых ими. Аэродинамическое сопротивление трубопровода при круглой форме его сечения определяется по формуле:

где

- коэффициент аэродинамического сопротивления,

- коэффициент аэродинамического сопротивления,  ;

;

- длина трубопровода, для увеличения депрессии примем 150м;

- длина трубопровода, для увеличения депрессии примем 150м;

- диаметр трубопровода, м.

- диаметр трубопровода, м.

Найдём аэродинамическое сопротивление трубопровода:

- коэффициент аэродинамического сопротивления;

- коэффициент аэродинамического сопротивления;

- диаметр вентиляционной трубы.

- диаметр вентиляционной трубы.

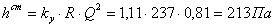

Воздухопроницаемость трубопровода Ку=1,11

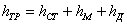

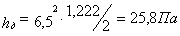

Депрессия вентиляционного трубопровода:

где

- статическая депрессия, Па;

- статическая депрессия, Па;

- депрессия за счёт местных сопротивлений (уменьшение диаметра, повороты трубопровода), Па;

- депрессия за счёт местных сопротивлений (уменьшение диаметра, повороты трубопровода), Па;

- динамическая депрессия, Па.

- динамическая депрессия, Па.

Под депрессией вентиляционного трубопровода понимаются потери напора.

Статическая депрессия трубопровода (статистический напор вентиляторов):

где

- коэффициент воздухопроницаемости трубопровода;

- коэффициент воздухопроницаемости трубопровода;

- необходимая подача свежего воздуха, м3/с.

- необходимая подача свежего воздуха, м3/с.

- аэродинамическое сопротивление трубопровода.

- аэродинамическое сопротивление трубопровода.

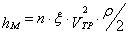

Депрессия на преодоление местных сопротивлений в гибком трубопроводе зависит от степени турбулентности воздушного потока и количества стыков между отдельными звеньями:

где

- число стыков по всей длине трубопровода;

- число стыков по всей длине трубопровода;

- коэффициент местного сопротивления одного стыка;

- коэффициент местного сопротивления одного стыка;

- скорость движения воздуха в трубопроводе, м/с;

- скорость движения воздуха в трубопроводе, м/с;

- плотность воздуха, кг/м3.

- плотность воздуха, кг/м3.

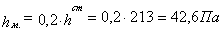

Приближённо депрессия на преодоление местных сопротивлений в гибком трубопроводе может приниматься равной 20% от статической депрессии:

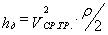

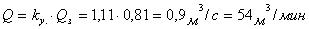

Динамическая депрессия гибких трубопроводов:

где

- средняя скорость движения воздуха в трубопроводе;

- средняя скорость движения воздуха в трубопроводе;

- плотность воздуха, кг/м3.

- плотность воздуха, кг/м3.

Теперь подсчитаем общую депрессию трубопровода:

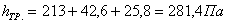

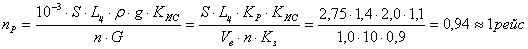

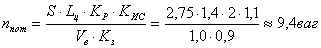

Необходимая производительность вентиляторов

Производительность вентиляторов определяем с учётом количества воздуха, необходимого для проветривания выработок, и коэффициента воздухопроницаемости.

где

Ку - коэффициент воздухопроницаемости трубопровода;

Qз- наибольшая подача воздуха в забой, с учётом различных факторов.

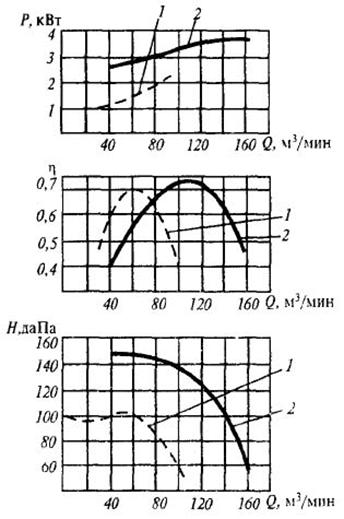

Выбор типа вентилятора

1 – характеристики вентилятора ВМ-3М

1 – характеристики вентилятора ВМ-3М

| Длина нагнетательного трубопровода 150 метров. Депрессия нагнетательного трубопровода 281,4 Па. Необходимая производительность вентилятора 54 м3/мин. Поэтому принимаем осевой вентилятор местного проветривания с электроприводом ВМ-3М. Это означает, что вентилятор ВМ-3М способный создавать максимальную подачу равную 100 м3/мин при максимальной депрессии 1000 Па, обеспечивает требуемую подачу необходимого количества воздуха 54 м3/мин, при депрессии 281,4 Па и КПД (0,65) лежащим в оптимальной зоне. |

| Показатель | Ед. изм | Значение |

| Подача: | м3/мин | 42 - 100 |

| Полное давление: | Па | 400-1000 |

| Максимальный полный К.П.Д | 0,7 | |

| Потребляемая мощность в рабочей области | кВт | 2,2 |

| Масса агрегата | кг | 45 |

| Размеры: | мм | |

| - длина | 560 | |

| - ширина | 450 | |

| - высота | 450 | |

| Электродвигатель | ВАОМ32-2 | |

| Напряжение | В | 380/660 |

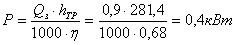

Проверочный расчёт мощности потребляемой электродвигателем привода вентилятора ВМ-3М

По произведенным расчётам мощности видно, что тип и марка вентилятора выбраны правильно, а установленные на вентиляторах двигатели обеспечивают их нормальную работу.

Составление паспорта проветривания

Проветривание горизонтальных горных выработок, их проведение осуществляется в соответствии с паспортом проветривания. Паспорт проветривания составляется руководителем горных работ и утверждается главным инженером экспедиции или партии. Все работающие в выработке должны быть ознакомлены с паспортом под роспись.

В текстовой части паспорта 6 разделов:

Первый раздел: Характеристика выработки.

- наименование выработки………… рассечка

- глубина заложения от поверхности……. 500 м

- площадь поперечного сечения в свету 2,7 м2

- длина проветриваемой выработки……50м

Второй раздел: Характеристика системы проветривания.

1. Способ проветривания – нагнетательный

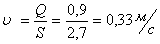

2. Производительность вентилятора 0,9м3/с

3. Средняя скорость воздушного потока в выработке в 25м от забоя.

где

4. Количество вентиляторов в системе проветривания – 1 шт.

5. Общая мощность вентиляторов 0,4кВт:

6. Максимальный расход взрывчатых веществ 4,3кг/м3:

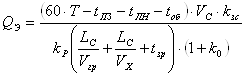

7. Время проветривания после взрыва ВВ, по истечению которого в забой допускаются люди, не более

Третий раздел: Характеристика вентиляционных трубопроводов

1. Назначение трубопровода – для подачи воздуха нагнетательным вентилятором;

2. Материал вентиляционных труб - чефер

3. Диаметр вентиляционных труб 0,4м

4. Способ соединения звеньев - пружинящими стальными кольцами

5. Способ подвески трубопроводов в выработке - к тросу, протянутому по выработке

Четвёртый раздел: Характеристика вентиляторов

1. Марка вентиляторов - ВМ-3М

2. Производительность (при проектной протяжённости) 0,9м3/с

3. Депрессия при проектной протяжённости 281,4Па

4. Габаритные размеры – 560х450х450мм

5. Масса вентилятора 45кг

Пятый раздел: Режим работы системы в случае пожара

(излагаются мероприятия согласно плану ликвидации аварии)

Шестой раздел: Дополнительные сведения о средствах и способах проветривания и борьбы с запылённостью воздуха в призабойном пространстве

1. Интенсивная вентиляция.

2. Бурение шпуров с промывкой водой.

3. Орошение водой поверхности призабойного пространства выработки.

4. Орошение водой взорванной породы до и во время погрузки при помощи механических разбрызгивателей.

5. Использование средств индивидуальной защиты – респираторов.

В графической части паспорта проветривания схемой проветривания на плане выработки в масштабе 1:100 и поперечный разрез выработки в масштабе 1:50.

Даются также эскизы монтажа вентилятора и способы подвески трубопроводов.

6. РАСЧЁТ ПАРАМЕТРОВ ПРОЦЕССА УБОРКИ И ТРАНСПОРТИРОВКИ ПОРОДЫ

6.1 Технология уборки породы и производительность

При проведении выработок небольшой протяженности и с небольшой площадью поперечного сечения для уборки породы применяют скреперные установки. Скреперная установка состоит из скреперной лебедки, скрепера, канатов, концевого и поддерживающих блоков, скреперного полка.

Скреперная установка устанавливается в нише по другую сторону штрека напротив рассечки. Состав порожних вагонеток устанавливается на рельсовом пути откаточной выработки. Порода через полок загружается в вагонетки.

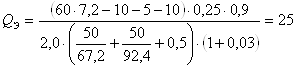

Сменная эксплуатационная производительность скреперной установки (м3/смена) при скреперовании из рассечки в состав вагонеток, размещённых в основной выработке.

где Т – продолжительность смены, ч;

tпз – продолжительность подготовительно-заключительных операций, мин/смена;

tлн – время на личные надобности, мин/смена;

tоб – время на обслуживание рабочего места, мин/смена;

VC=0,25м3 – объём скрепера;

kзс=0,9 – коэффициент заполнения скрепера; LC – длина пути скреперования, м;

Vгр=67,2 и VX=92,4 – скорости движения скрепера, соответственно при рабочем и холостом ходе, м/мин;

k0 – коэффициент, учитывающий норматив времени на отдых; tзр=0,5мин – время на загрузку и разгрузку скрепера в среднем;

kр=2,0 – коэффициент разрыхлении горной породы.

Нормативы времени и выработки принимаются из “Единых отраслевых норм выработки и времени на подземные горные работы”.

Для скреперования породы применяется односекционный жесткий гребковый скрепер СГ-0,25

Выбор скреперной лебедки

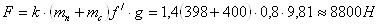

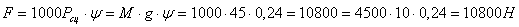

Расчет максимального тягового усиления на барабане скреперной лебедки:

,

,

где k=1,35¸1,45 – коэффициент добавочных сопротивлений из-за неровностей почвы и трения на блоках; mn – масса породы в скрепере, кг; mc – масса скрепера, кг; f= 0,65¸0,8 - суммарный (усредненный коэффициент трения скрепера, породы и канатов о породу.

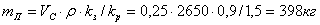

Масса породы в скрепере рассчитывается по формуле:

где Vс=0,25м3 - вместимость скрепера;

ρ= 2650 кг/м3 - плотность породы; kз=0,5¸0,9 - коэффициент заполнения скрепера;

kр- коэффициент разрыхления пород

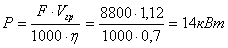

Расчет мощности привода лебедки

где Vгр – скорость навивки грузовой ветки каната на барабан лебёдки;

η=0,7¸0,85 – КПД лебёдки.

По тяговому усилию на рабочем барабане (8800Н), мощности электродвигателя лебёдки (14кВт), канатоёмкости рабочего барабана (не менее 50м, т.е. длины выработки) принимается скреперная лебёдка типа 17ЛС–2СМ.

Проверка разрывного усилия каната по максимальному тяговому усилию:

Fраз.=F×m=8800×6=52800Н, где m – запас прочности каната.

Для направления движения и поддержания канатов используются скреперные блоки БС – 25.

Техническая характеристика БС – 25:

Диаметр ролика, мм – 250

Максимальный диаметр каната, мм – 16

Тяговое усилие на крюке, кН – 50

Основные размеры, мм

Длина – 600

Ширина – 350

Высота – 186

Масса блока, кг – 27,6

6.2 Расчет локомотивной откатки

Максимальная сила тяги электровоза не может быть больше силы сцепления ведущих колёс с рельсами:

,

,

где Рсц=45кН – сцепной сцеп электровоза;

М=4500кг – масса электровоза, приходящаяся на ведущие оси, кг;

ψ=0,24 – коэффициент сцепления колёс с рельсами, принимается по табл.14 (Учебное пособие “Проведение горизонтальных разведочных выработок и камер” В.И. Несмотряев, В.А. Косьянов, М. 2001г.

Допустимый вес гружённого состава определяется путём сравнения силы тяги электровоза с сопротивлениями движению при различных режимах - трогание с места (по сцеплению колёс с рельсами), равномерное движение с длительной силой тяги (по нагреву двигателей), торможение на среднем уклоне (по тормозным средствам поезда). По наименьшему из трёх полученных значений рассчитывается число вагонеток в составе.

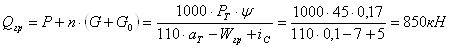

Вес гружённого состава из условия сцепления колёс с рельсами при трогании с места:

где Рсц=45кН - вес электровоза;

G – вес груза в вагоне, кН;

G0 – вес порожней вагонетки, кН;

аП – пусковое ускорение при трогании

аmin=0,05Н/с2;

Wгр – удельное сопротивление движению (принимается по табл.15), Н/кН; iC=5Н/кН – сопротивление движению за счёт уклона, кН.

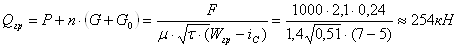

Вес груженного состава из условия нагревания двигателя при работе с длительной силой тяги Fдл:

,

,

Где μ – коэффициент, учитывающий дополнительный нагрев двигателей при выполнении манёвров, принимаем равный 1,4 при длине откатки 1км;

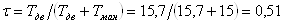

τ – относительная продолжительность движения:

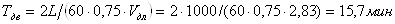

Продолжительность движения :

где L=1000м – расстояние откатки, м; 0,75 – коэффициент, учитывающий уменьшение скорости на закруглениях пути, при трогании, торможении и т.д.;

Vдл=2,83м/с – скорость при длительном режиме работы электровоза.

Продолжительность манёвров электровоза у мест погрузки и разгрузки:

Тман=15мин.

Вес груженного состава по условию торможения на среднем уклоне:

,

,

где РТ – тормозной вес электровоза, принимается равный сцепному, кН;

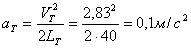

аТ – замедление при торможении, м/с2; В соответствии с ПБ тормозной путь на преобладающем уклоне при перевозке грузов LТ=40м.

Приняв на участке торможения режим движения поезда равнозамедленный,

,

,

где VT – скорость поезда в момент торможения, принимается равной Vдл.

Коэффициент сцепления ψ в данном случае принимается равным 0,17.

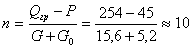

По наименьшему значению веса гружённого состава определяется число вагонеток:

Принимается 10 вагонов состава.

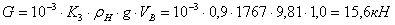

Вес породы в вагонетке определяется по формуле:

где Кз=0,9 – коэффициент заполнения вагонетки; ρН – насыпная плотность горной породы

ρН=ρ/КР=2650/1,5=1767кг/м3;

VВ – вместимость вагонетки, м3.

Число рейсов электровоза, необходимое для откатки всей породы в одном цикле проходки выработки:

где Кис – коэффициент излишков сечения выработки; S – проектная (вчерне) площадь сечения выработки, м2.

Потребное число вагонеток на массу породы, отбиваемой за цикл:

Принимается 10 вагонеток на массу породы, отбиваемой за цикл.

Сила тяги в период установившегося движения :

для груженого состава

Fгр = (P + n×Gгр) (Wгр - Iс)=(45+10∙20,8)∙(7-5)=506Н,

где – G вес груженой вагонетки.

для порожнего состава

Fпор = (P + n∙Gо) (Wпор - Iс)=(45+10∙5,2)∙(8+5)=1260Н

где – Gо вес порожней вагонетки.

Сила тяги, приходящаяся на один двигатель электровоза:

F1гр = Fгр∙Nдв= 506/2 = 253 Н

F1пор = Fпор∙Nдв= 1260/2 =630 Н

где Nдв– число двигателей на электровозе

Из нормативного справочника по Таблице 236 (Единые отраслевые нормы выработки и времени на подземные горные работы. Часть III. Бурение шпуров и скважин. Взрывные работы, Погрузка, доставка и откатка горной массы. Авторы Дорошин И. С. , Муратов Т. И., Черепанов Н. Р., Кашин В.К., Зеленова С. Н., Ахунова Н. С., Вахриченко Л. Н. 1990 г.) принимаем рабочую скорость движения электровоза:

V=80м/мин= 1,33м/с

Время движения порожнего и груженого составов:

Продолжительность рейса:

Тр = Тдв + Тмин

Тр = 33,42 + 15 = 48,42мин

7. ОБОСНОВАНИЕ И РАСЧЁТ ПАРАМЕТРОВ ВСПОМОГАТЕЛЬНЫХ ПРОЦЕССОВ

Освещение

Для обеспечения необходимого уровня для освещенности (Согласно ПБ освещенность по почве выработки должна составлять не менее 15лк в вертикальной плоскости – не менее 10лк) используются светильники нормального рудничного исполнения РН-100. Расстояние между светильниками 5м, так как необходимый уровень освещённости в призабойной зоне обеспечивается при использовании светильников мощностью 100 Вт при расстоянии между светильниками 4-6 м.

Допускаемое напряжение для питания стационарных светильников в подземных выработках – 127 В.

Дата: 2019-07-31, просмотров: 320.