Расчет натягов втулки.

1) Направляющая втулка в плиту верхнюю.

Ø33 H 8

ES =0,039

IS =0

Ø33 u 8:

es =+0,099

is =+0,06

Nmin = is - ES =0,06- 0,039=0,021

Nmax=es-IS=0,099-0=0,099

TΔ=Nmax-Nmin=0,099-0,021=0,078

2) Направляющая колонка в плиту нижнюю.

Ø 20 H8

ES=0,03 3

IS=0

Ø33u8:

es=+0,081

is=+0,048

Nmin=is-ES=0,048-0,033=0,015

Nmax=es-IS=0,081-0=0,081

TΔ=Nmax-Nmin=0,081-0,0 15 =0,0 66

3) Матрица в плиту нижнюю посадка 138 H7/m6.

Ø138H7

ES=0,04

IS=0

Ø138m6:

es=+0,04

is=+0,015

Smax= ES- is=0,04-0.015=0,025

Nmax=es-IS=0,04-0=0,04

TΔ=Nmax+ Smax =0,04-0,025=0,065

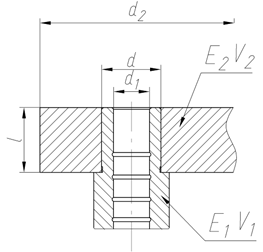

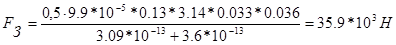

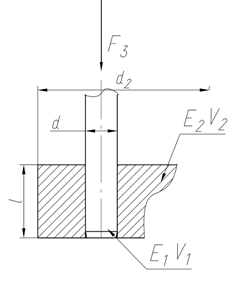

Расчет усилия запрессовки.

Посадка осуществляется с натягами Fz.

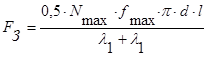

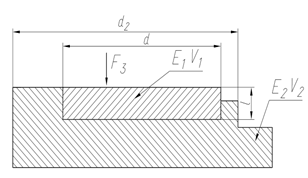

Усилие запрессовки рассчитывается по формуле:

где Nmax – максимальная величина натяга в посадке, конструктивно заданная, [м];

fmax – максимальный коэффициент трения в посадке, определяемый материалами деталей соединения, шероховатостями поверхностей, наличием смазки;

λ1,λ2 - коэффициенты радиальной податливости вала и втулки соответственно;

l – длина посадочного размера [м].

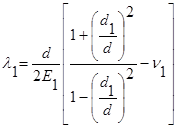

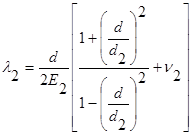

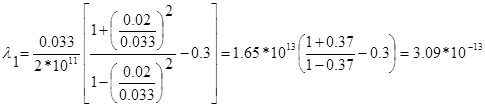

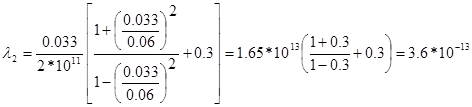

Коэффициенты радиальной податливости определяют по формуле:

;

;  .

.

где: d –диаметр посадки [м];

Е1, Е1 – Модули упругости материалов вала и втулки [Н/м²];

ν 1 , ν 2- Коэффициенты Пуассона материалов вала и втулки соответственно;

λ 1. Результаты расчетов представлены в таблицах 1,2.

Табл.1

| Характеристика | ||

| тип | Ед.изм. | Втулка |

| d | м | 0,033 |

| d1 | м | 0,020 |

| d2 | м | 0,06 |

| E1 | Н/м |

|

| E2 | Н/м |

|

| 0,3 | |

| 0,3 | |

|

| |

|

| |

| L | м | 0,036 |

| fmax | 0,13 | |

| Nmax | м |

|

| F3 | Н |

|

Аналогично считаем усилие запрессовки колонки

| Характеристика | ||

| тип | Ед.изм. | Колонка |

| d | м | 0,02 |

| d1 | м | 0,00 |

| d2 | м | 0,06 |

| E1 | Н/м |

|

| E2 | Н/м |

|

| 0,3 | |

| 0,3 | |

|

| |

|

| |

| L | м | 0,046 |

| fmax | 0,13 | |

| Nmax | м |

|

| F3 | Н |

|

Аналогично считаем усилие запрессовки матрицы

| Характеристика | ||

| тип | Ед.изм. | Колонка |

| d | м | 0,138 |

| d1 | м | 0,00 |

| d2 | м | 0,18 |

| E1 | Н/м |

|

| E2 | Н/м |

|

| 0,3 | |

| 0,3 | |

|

| |

|

| |

| L | м | 0,014 |

| fmax | 0,13 | |

| Nmax | м |

|

| F3 | Н |

|

Расчет сборочных размерных цепей

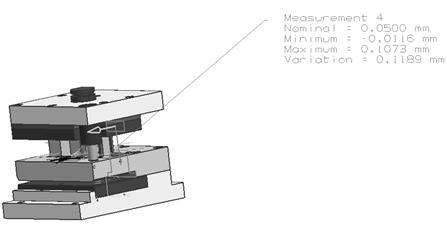

Расчет размерных цепей производим в программе «Unigraphics NX 3».

Перечислим последовательность действий расчета размерных цепей.

●Нормируем составляющие элементы размерной цепи. Для этого заходим в модуль «Моделирование» →Инструменты→Ассоциативные модели→Геометрические допуски. Далее производится нормирование элементов.

●В новом файле создают сборку из элементов входящих в состав размерной цепи.

●Заходим в модуль «Анализ размерных цепей»: «Анализ» → «Анализ размерных цепей».

● Импортируем допуски составляющих элементов размерной цепи в сборку.

● Проверяем наличие сопряжений между элементами сборки. В месте, где необходимо произвести измерение, удаляем сопряжение.

● Производим измерение, и рассчитываем расстояние между двумя элементами сборки.

● Если собираемость конструкции не может быть достигнута по схеме полной взаимозаменяемости, то либо назначаются более жесткие допуски на размеры составляющих звеньев, либо вводится компенсирующее регулировочное звено.

Расчет размерной цепи

Размерная цепь представляет собой сложную пространственную цепь, которую не представляется возможность просчитать вручную. Поэтому проводим расчет размерной цепи программе UG3.

Нормируем элементы, входящие в состав размерной цепи. Создаем сборку, и по вышеприведенной методике рассчитываем искомый зазор между гранью окна пуансона держателя и соответствующей гранью матрицы.

Measurement 4 0.0500 -0.0116 0.1073 0.1189 High 930

Measurement: Measurement 4Units: mm

Direction: XC 1.0000, YC 0.0000, ZC 0.0000

Nominal: 0.0500

Minimum: -0.0116

Maximum: 0.1073

Variation: 0.1189

Contributor 1: 46% 352-71-03:Feature 19:DIM +0.0 -0.054

Contributor 2: 43% 352-51-04:Feature 1:DIM -0.0 -0.1

Contributor 3: 5% Vtulka napr:Feature 2:CON|DIA0.010|A

Contributor 4: 4% Vtulka napr:Feature 2:CON|DIA0.010|A

Contributor 5: 2% 352-71-02:Feature 3:PRL|0.010|A

|A

Нормирование операций

Технологический процесс сборки штампа включает следующие переходы:

Выполняемые переходы при запрессовки колонок:

1. Взять и установить корпус на стол пресса.

2. Взять колонку.

3. Установить конец колонки в отверстие корпуса.

4. Включить пресс и запрессовать колонку в отверстие корпуса.

5. Выключить пресс.

6. Снять и отложить корпус.

При запрессовки колонки поз.3 , τ =1,12 мин.

Выполняемые переходы при запрессовки направляющих втулок:

1. Взять и установить корпус на стол пресса.

2. Взять колонку.

3. Установить конец колонки в отверстие корпуса.

4. Включить пресс и запрессовать колонку в отверстие корпуса.

5. Выключить пресс.

6. Снять и отложить корпус.

При запрессовки втулки поз.3 , τ =1,07 мин.

Выполняемые переходы при установки штифтов:

1. Установить и закрепить сверло в сверлильном станке

2. Включить станок

3. Сверлить отверстие

4. Вывести сверло из отверстия и выключить станок.

5. Очистить сверло и деталь от стружки.

При сверление под штифт поз.25: τ =1,6 мин.

При сверление под штифт поз.26: τ =1,11 мин

1. Взять развертку и окунуть в масло

2. Установить развертку в отверстие

3. Взять вороток и одеть на развертку.

4. Развернуть отверстие.

5. Вынуть развертку из отверстия.

6. Снять вороток с развертки и отложить

7. Очистить развертку и деталь от стружки

При развертывание под штифт поз.25: τ =1,4 мин.

При развертывание под штифт поз.26: τ =0,88 мин

Выполняемые переходы при вворачивание винтов

1. Взять винт и ввернуть на 2…3 нитки.

2. Взять инструмент

3. Ввернуть винт окончательно.

4. Отложить инструмент.

При ввертывание винтов поз.22: τ =0,43 мин.

При ввертывание винтов поз.23: τ =0,52мин.

При ввертывание винтов поз.24: τ =0,60 мин.

Другие выполняемые переходы:

Время транспортирования щтампа на склад составляет τ =1,88 мин.

Операция 005. Слесарно-сборочная. – τ =10,72 мин.

Операция 040. Транспортная. – τ =1,5 мин.ё

Операция 045. Испытания механические. – τ =10,42 мин.

Операция 015. Транспортная. – τ =1,88 мин.

Дата: 2019-07-30, просмотров: 329.