ВВЕДЕНИЕ

Ректификация - массообменный процесс, который осуществляется в большинстве случаев в противоточных колонных аппаратах с контактными элементами (насадки, тарелки), аналогичными используемыми в процессе абсорбции. Поэтому методы подхода к расчету и проектированию ректификационных и абсорбционных установок имеют много общего. Тем не менее ряд особенностей процесса ректификации (различное соотношение нагрузок по жидкости и пару в нижней и верхней частях колонны, переменные по высоте колонны физические свойства фаз и коэффициент распределения, совместное протекание процессов массо- и теплопереноса) осложняет его расчет.

Одна из сложностей заключается в отсутствии обобщенных закономерностей для расчета кинетических коэффициентов процесса ректификации. В наибольшей степени это относится к колоннам диаметром более 800 мм с насадками и тарелками, широко применяемым в химических производствах. Большинство рекомендаций сводится к использованию для расчета ректификационных колон кинетических зависимостей, получаемых при исследовании абсорбционных процессов.

Большое разнообразие тарельчатых контактных устройств затрудняет выбор оптимальной конструкции тарелки. При этом наряду с общими требованиями (высокая интенсивность единицы объема аппарата, его стоимость и др.) ряд требований может определяться спецификой производства: большим интервалом устойчивой работы при изменении нагрузок по фазам, способность тарелок работать в среде загрязненных жидкостей, возможностью защиты от коррозии и т.п. Зачастую эти качества становятся превалирующими, определяющими пригодность той или иной конструкции для использования в каждом конкретном процессе.

Размеры тарельчатой колонны (диаметр и высота) обусловлены нагрузками по пару и жидкости, типом контактного устройства (тарелки), физическими свойствами взаимодействующих фаз.

Ректификацию жидкостей, не содержащих взвешенные частицы и не инструктирующих, при атмосферном давлении в аппаратах большой производительности часто осуществляют на ситчатых переточных тарелках.

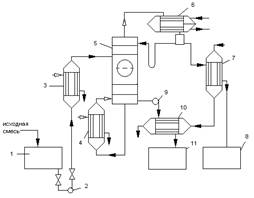

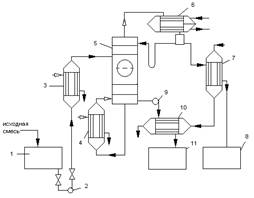

1- емкость для исходной смеси; 2, 9 – насосы; 3 – теплообменник-подогреватель; 4 – кипятильник; 5 – ректификационная колонна; 6 – дефлегматор; 7 – холодильник дистиллята; 8 – емкость для сбора дистиллята; 10 – холодильник кубовой жидкости; 11 – емкость для кубовой жидкости

Рисунок 1 – Принципиальная схема ректификационной установки

Принципиальная схема ректификационной установки представлена на рис.1. Исходную смесь из промежуточной емкости 1 центробежным насосом 2 подают в теплообменник 3, где она подогревается до температуры кипения. Нагретая смесь поступает на разделение в ректификационную колонну 5 на тарелку питания, где состав жидкости равен составу исходной смеси xp.

Стекая вниз по колонне, жидкость взаимодействует с поднимающимся вверх паром, образующимся при кипении в кубовой жидкости в кипятильнике 4. Начальный состав пара примерно равен составу кубового остатка xw , т.е. обеднен легколетучим компонентом. В результате массообмена с жидкостью пар обогащается легколетучим компонентом. Для более полного обогащения верхнюю часть колонны орошают в соответствии с заданным флегмовым числом жидкостью (флегмой) состава xp, получаемой в дефлегматоре 6 путем конденсации пара, выходящего из колонны. Часть конденсата выводится из дефлегматора в виде готового продукта разделения – дистиллята, который охлаждается в теплообменнике 7 и направляется в промежуточную емкость 8.

Из кубовой части колонны насосом 9 непрерывно выводится кубовая жидкость – продукт обогащены труднолетучим компонентом, который охлаждается в теплообменнике 10 и направляется в емкость 11.

Таким образом, в ректификационной колонне осуществляется непрерывный неравновесный процесс разделения исходной бинарной смеси на дистиллят (с высоким содержанием легколетучего компонента) и кубовый остаток (обогащенный труднолетучим компонентом).

Высота насадки

Высоту насадки Н определяют по модифицированному уравнению массопередачи:

(1.24)

(1.24)

где  - общее число единиц переноса по паровой фазе;

- общее число единиц переноса по паровой фазе;

- общая высота единицы переноса, м.

- общая высота единицы переноса, м.

Общее число единиц переноса вычисляют по уравнения:

(1.25)

(1.25)

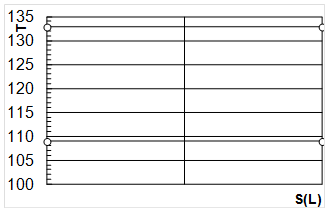

Решим этот интеграл методом графического интегрирования:

(1.26)

(1.26)

где S – площадь, ограниченная кривой, ординатами  и осью абсцисс рис. 8; Мх, Мy – масштабы осей координат.

и осью абсцисс рис. 8; Мх, Мy – масштабы осей координат.

Данные для графического изображения функции  приведены ниже:

приведены ниже:

| y | y*-y | 1/(y*-y) | y | y*-y | 1/(y*-y) | |

| 0,020 | 0,043 | 23,26 | 0,629 | 0,096 | 10,42 | |

| 0,064 | 0,060 | 16,67 | 0,703 | 0,092 | 10,87 | |

| 0,097 | 0,068 | 14,70 | 0,8 | 0,075 | 13,34 | |

| 0,137 | 0,079 | 12,66 | 0,837 | 0,061 | 16,39 | |

| 0,265 | 0,100 | 10,00 | 0,867 | 0,05 | 20,00 | |

| 0,391 | 0,084 | 11,90 | 0,899 | 0,035 | 28,57 | |

| 0,500 | 0,064 | 15,62 | 0,928 | 0,027 | 37,04 | |

| 0,528 | 0,072 | 13,89 | 0,953 | 0,022 | 45,45 | |

| 0,545 | 0,080 | 12,50 | 0,967 | 0,018 | 55,55 | |

| 0,564 | 0,086 | 11,63 | 0,970 | 0,015 | 66,67 |

Рисунок 8 – Графическое определение общего числа единиц переноса в паровой фазе для верхней (укрепляющей) части колонны в интервале изменения состава пара от уF до уР и для нижней (исчерпывающей) – в интервале от от уW до уF.

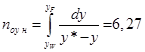

По рисунку находим общее число единиц переноса в верхней  и нижней

и нижней  частях колонны:

частях колонны:

;

;  .

.

Общую высоту единиц переноса  определим по уравнению аддитивности:

определим по уравнению аддитивности:

(1.27)

(1.27)

где  и

и  - частные высоты единиц переноса соответственно в жидкой и паровой фазах;

- частные высоты единиц переноса соответственно в жидкой и паровой фазах;

- средний коэффициент распределения в условиях равновесия для соответствующей части колоны.

- средний коэффициент распределения в условиях равновесия для соответствующей части колоны.

Отношение нагрузок по пару и жидкости G/L, кмоль/кмоль, равно:

для верхней части колонны

(1.28)

(1.28)

для нижней части колонны

(1.29)

(1.29)

где

(1.30)

(1.30)

Подставив численные значения, получим:

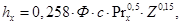

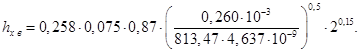

Высота единицы переноса в жидкой фазе

(1.31)

(1.31)

где  - коэффициенты, определяемые по рисунку;

- коэффициенты, определяемые по рисунку;

- критерий Прандтля для жидкости;

- критерий Прандтля для жидкости;

- высота слоя насадки одной секции, которая из условия прочности опорной решётки и нижних слоёв насадки, а также из условия равномерности распределения жидкости по насадке не должна превышать 3 м.

- высота слоя насадки одной секции, которая из условия прочности опорной решётки и нижних слоёв насадки, а также из условия равномерности распределения жидкости по насадке не должна превышать 3 м.

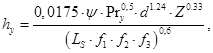

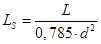

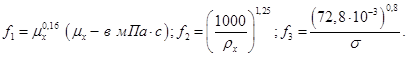

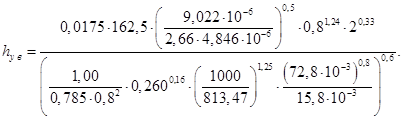

Высота единиц переноса в паровой фазе

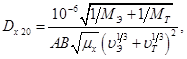

(1.32)

(1.32)

где  - коэффициент, определяемые по рисунку ;

- коэффициент, определяемые по рисунку ;

- критерий Прандтля для пара;

- критерий Прандтля для пара;

- массовая плотность орошения, кг/(м2

- массовая плотность орошения, кг/(м2  с);

с);

- диаметр колонны, м;

- диаметр колонны, м;

Поверхностное натяжение  для верхней части колонны, принимаем поверхностное натяжение легколетучего компонента при температуре верха колонны, а поверхностное натяжение для нижней части колонны, принимаем поверхностное натяжение для тяжело кипящего компонента при температуре низа колонны.

для верхней части колонны, принимаем поверхностное натяжение легколетучего компонента при температуре верха колонны, а поверхностное натяжение для нижней части колонны, принимаем поверхностное натяжение для тяжело кипящего компонента при температуре низа колонны.

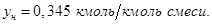

Необходимо определить вязкость паров и коэффициенты диффузии в жидкой  и паровой

и паровой  фазах. Вязкость паров для верхней части колонны:

фазах. Вязкость паров для верхней части колонны:

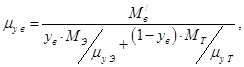

(1.33)

(1.33)

где  и

и  - вязкость паров этилацетата и толуола при средней температуре верхней части колонны, [3 c.36], мПа

- вязкость паров этилацетата и толуола при средней температуре верхней части колонны, [3 c.36], мПа  с;

с;

Примечание: так как нет надёжных данных для определения вязкости паров этилацетата, поэтому берём вязкость паров для диэтилового эфира.

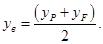

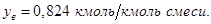

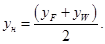

- средняя концентрация паров:

- средняя концентрация паров:

Подставив, получим:

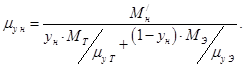

Аналогично расчётом для нижней части колонны находим

(1.34)

(1.34)

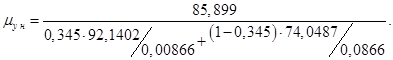

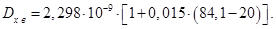

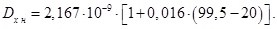

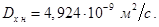

Коэффициент диффузии в жидкости при средней температуре t (в 0С) равен:

(1.35)

(1.35)

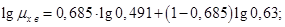

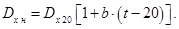

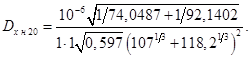

Коэффициенты диффузии в жидкости  при 20 0С можно вычислить по приближённой формуле:

при 20 0С можно вычислить по приближённой формуле:

(1.36)

(1.36)

где А, В – коэффициенты, зависящие от свойств растворённого вещества и растворителя;

- мольные объёмы компонентов в жидком состоянии при температуре кипения, см3/моль;

- мольные объёмы компонентов в жидком состоянии при температуре кипения, см3/моль;

- вязкость жидкости при 20 0С, мПа∙с,[2 табл. V c.556].

- вязкость жидкости при 20 0С, мПа∙с,[2 табл. V c.556].

Вычислим вязкость жидкости для верхней части колонны при температуре 20 0С:

Вычислим вязкость жидкости для нижней части колонны при температуре 20 0С:

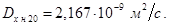

Тогда коэффициент диффузии в жидкости для верхней части колонны при 20 0С равен:

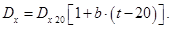

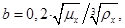

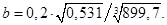

Температурный коэффициент b определяют по формуле:

(1.37)

(1.37)

где  и

и  принимают при температуре 20 0С, [2 табл. V c.556 и 3 с.36].

принимают при температуре 20 0С, [2 табл. V c.556 и 3 с.36].

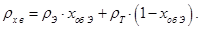

Плотность жидкости при 20 0С в верхней и нижней частей колонны найдём по формуле:

Тогда

Тогда

Подставим полученные численные значения для определения температурного коэффициента:

Отсюда

Аналогично для нижней части колонны находим:

Коэффициент диффузии в жидкости для нижней части колонны при 20 0С равен:

Температурный коэффициент b определяют по формуле:

Тогда коэффициент диффузии в жидкости для нижней части колонны:

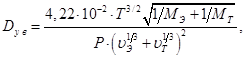

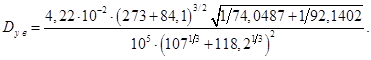

Коэффициент диффузии в паровой фазе может быть вычислен по уравнению:

(1.38)

(1.38)

где Т – средняя температура в соответствующей части колонны, К;

Р – абсолютное давление в колонне, Па.

Тогда для верхней части колонны:

Аналогично для нижней части колонны получим:

Подставив численные значения, получим:

Таким образом, для верхней части колонны:

Для нижней части колонны:

По уравнению находим общую высоту единиц переноса для верхней и нижней части колонны:

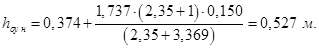

(1.39)

(1.39)

(1.40)

(1.40)

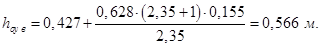

Значения m=0,628 для верхней части колонны и m=1,737 - для нижней, определены арифметическим усреднением локальных значений m в интервалах изменения составов жидкости соответственно от xF до xP и от xW до xF.

Высота насадки в верхней и нижней частях колонны равна соответственно:

Общая высота насадки в колонне:

С учётом того, что высота слоя насадки в одной секции Z=2 м, общее число секций в колонне составляет 4 (2 секции в верхней части и 2 – в нижней).

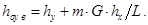

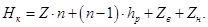

Общую высоту ректификационной колонны определяют по уравнения:

(1.41)

(1.41)

где Z – высота насадки в одной секции, м;

n – число секций;

- высота промежутков между секциями насадки, в которых устанавливают распределители жидкости, м;

- высота промежутков между секциями насадки, в которых устанавливают распределители жидкости, м;

- соответственно высота сепарационного пространства над насадкой и расстояние между днищем колонны и насадкой, м.

- соответственно высота сепарационного пространства над насадкой и расстояние между днищем колонны и насадкой, м.

Общая высота колонны:

Подбор кипятильника

Подобрать нормализованный вариант конструкции кожухотрубчатого испарителя ректификационной колонны, с получением GW=  паров водного раствора органической жидкости, кипящая при температуре t2=109 0C, удельная теплота конденсации равна r2=363000 Дж/кг

паров водного раствора органической жидкости, кипящая при температуре t2=109 0C, удельная теплота конденсации равна r2=363000 Дж/кг

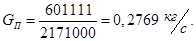

В качестве теплоносителя используется насыщенный водяной пар давлением 0,3 МПа. Удельная теплота конденсации r1=2171000 Дж/кг, температура конденсации t1=1330С.

Расход греющего пара определим из уравнения теплового баланса:

(7.98)

(7.98)

Средняя разность температур:

Рисунок 13 – Зависимость изменение температуры теплоносителей от поверхности теплообмена.

Примем ориентировочное значение коэффициента теплопередачи Kор=400 Вт/(м2∙К). Тогда ориентировочное значение требуемой поверхности составит:

(7.100)

(7.100)

Выбираем испаритель по ГОСТ 15119-79 и ГОСТ 15121-79, [1.табл. 2.3 с. 51].

Поверхность теплообмена S=40,0 м2.

Длина труб L=2,0 м.

Общее число труб n=257 шт.

Число ходов z=1

Диаметр труб d=25x2 мм.

Диаметр кожуха D=600 мм.

Запас площади составляет:

Расчёт штуцеров

Внутренний диаметр трубопроводов определим по уравнению:

(8.101)

(8.101)

где  - расход пара или жидкости, кг/с;

- расход пара или жидкости, кг/с;

- плотность пара или жидкости, кг/м;

- плотность пара или жидкости, кг/м;

- скорость пара или жидкости, м/с.

- скорость пара или жидкости, м/с.

Заключение

В задании на курсовое проектирование произвел расчет двух ректификационных установок непрерывного действия для разделения смеси этилацетат – толуол.

Определил, что тарельчатая ректификационная колонна, с ситчатыми однопоточными тарелками типа ТС, является наиболее выгоднее для разделения бинарной смеси, чем насадочная ректификационная колонна с кольцами Рашига.

Тарельчатая ректификационная колонна диаметром 1000мм, высотой 8,7 м.

Рассчитал материальный и тепловой балансы ректификационной установки, рассчитал и подобрал дополнительное оборудование: дефлегматор, подогреватель и кипятильник.

Изучил мероприятия по технике безопасности на предприятиях химической промышленности и оказание первой помощи пострадавшим.

Список использованной литературы

1 Основные процессы и аппараты химической технологии: пособие по проектированию/ Г.С. Борисов, В.П. Брыков, Ю.И. Дытнерский и др. Под ред. Ю.И. Дытнерского, 2-е изд., перераб. и дополн. М.: Химия, 1991. – 496с.

2 Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии. Изд. 8-е, пер. и доп. Л., Химия,1976. – 552с.

3 Бинарные смеси: Учеб. Справочник / Авторы-составители Ю.И. Гущин; В.К. Леонтьев. – Ярославль: Изд-во ЯГТУ, 2003. – 104 с.

ВВЕДЕНИЕ

Ректификация - массообменный процесс, который осуществляется в большинстве случаев в противоточных колонных аппаратах с контактными элементами (насадки, тарелки), аналогичными используемыми в процессе абсорбции. Поэтому методы подхода к расчету и проектированию ректификационных и абсорбционных установок имеют много общего. Тем не менее ряд особенностей процесса ректификации (различное соотношение нагрузок по жидкости и пару в нижней и верхней частях колонны, переменные по высоте колонны физические свойства фаз и коэффициент распределения, совместное протекание процессов массо- и теплопереноса) осложняет его расчет.

Одна из сложностей заключается в отсутствии обобщенных закономерностей для расчета кинетических коэффициентов процесса ректификации. В наибольшей степени это относится к колоннам диаметром более 800 мм с насадками и тарелками, широко применяемым в химических производствах. Большинство рекомендаций сводится к использованию для расчета ректификационных колон кинетических зависимостей, получаемых при исследовании абсорбционных процессов.

Большое разнообразие тарельчатых контактных устройств затрудняет выбор оптимальной конструкции тарелки. При этом наряду с общими требованиями (высокая интенсивность единицы объема аппарата, его стоимость и др.) ряд требований может определяться спецификой производства: большим интервалом устойчивой работы при изменении нагрузок по фазам, способность тарелок работать в среде загрязненных жидкостей, возможностью защиты от коррозии и т.п. Зачастую эти качества становятся превалирующими, определяющими пригодность той или иной конструкции для использования в каждом конкретном процессе.

Размеры тарельчатой колонны (диаметр и высота) обусловлены нагрузками по пару и жидкости, типом контактного устройства (тарелки), физическими свойствами взаимодействующих фаз.

Ректификацию жидкостей, не содержащих взвешенные частицы и не инструктирующих, при атмосферном давлении в аппаратах большой производительности часто осуществляют на ситчатых переточных тарелках.

1- емкость для исходной смеси; 2, 9 – насосы; 3 – теплообменник-подогреватель; 4 – кипятильник; 5 – ректификационная колонна; 6 – дефлегматор; 7 – холодильник дистиллята; 8 – емкость для сбора дистиллята; 10 – холодильник кубовой жидкости; 11 – емкость для кубовой жидкости

Рисунок 1 – Принципиальная схема ректификационной установки

Принципиальная схема ректификационной установки представлена на рис.1. Исходную смесь из промежуточной емкости 1 центробежным насосом 2 подают в теплообменник 3, где она подогревается до температуры кипения. Нагретая смесь поступает на разделение в ректификационную колонну 5 на тарелку питания, где состав жидкости равен составу исходной смеси xp.

Стекая вниз по колонне, жидкость взаимодействует с поднимающимся вверх паром, образующимся при кипении в кубовой жидкости в кипятильнике 4. Начальный состав пара примерно равен составу кубового остатка xw , т.е. обеднен легколетучим компонентом. В результате массообмена с жидкостью пар обогащается легколетучим компонентом. Для более полного обогащения верхнюю часть колонны орошают в соответствии с заданным флегмовым числом жидкостью (флегмой) состава xp, получаемой в дефлегматоре 6 путем конденсации пара, выходящего из колонны. Часть конденсата выводится из дефлегматора в виде готового продукта разделения – дистиллята, который охлаждается в теплообменнике 7 и направляется в промежуточную емкость 8.

Из кубовой части колонны насосом 9 непрерывно выводится кубовая жидкость – продукт обогащены труднолетучим компонентом, который охлаждается в теплообменнике 10 и направляется в емкость 11.

Таким образом, в ректификационной колонне осуществляется непрерывный неравновесный процесс разделения исходной бинарной смеси на дистиллят (с высоким содержанием легколетучего компонента) и кубовый остаток (обогащенный труднолетучим компонентом).

Ректификационной колонны непрерывного действия

Дата: 2019-07-30, просмотров: 280.