При подготовке рабочего места со снятием напряжения должны быть в указанном порядке выполнены следующие технические мероприятия:

произведены необходимые отключения и приняты меры, препятствующие подаче напряжения на место работы вследствие ошибочного или самопроизвольного включения коммутационных аппаратов;

на приводах ручного и на ключах дистанционного управления коммутационных аппаратов должны быть вывешены запрещающие плакаты;

проверено отсутствие напряжения на токоведущих частях, которые должны быть заземлены для защиты людей от поражения электрическим током;

наложено заземление (включены заземляющие ножи, а там, где отсутствуют, установлены переносные заземления);

вывешены указательные плакаты «Заземлено», ограждены при необходимости рабочие места и оставшиеся под напряжением токоведущие части, вывешены предупреждающие и предписывающие плакаты.

Меры безопасности при выводе в ремонт силовых трансформаторов

Осмотр Силовых трансформаторов (далее – трансформаторов) должен выполнятся непосредственно с земли или со стационарных лестниц с поручнями. На трансформаторах, находящихся в работе или резерве, доступ к смотровым площадкам должен быть закрыт предупреждающими плакатами «Не влезай Убьет».

Отбор газа из газового реле работающего трансформатора должен выполняться после разгрузки и отключения трансформатора.

Работы, связанные с выемкой активной части из бака трансформатора или поднятием колокола, должны выполняться по специально разработанному для местных условий проекту производства работ.

Для выполнения работ внутри баков трансформатора допускаются только специально подготовленные рабочие и специалисты, хорошо знающие пути перемещения, исключающие падение и травмирование во время выполнения работ или осмотров активной части. Спецодежда работающих должна быть чистой и удобной для передвижения, не иметь металлических застежек, защищать тело от перегрева и загрязнения маслом. Работать внутри трансформатора следует в защитной каске и перчатках. В качестве обуви необходимо использовать резиновые сапоги.

Перед проникновением внутрь трансформатора следует убедиться в том, что из бака полностью удалены азот или другие газы, а также выполнена достаточная вентиляция бака с кислородосодержанием воздуха в баке не менее 20%.

Для контроля за состоянием и действиями людей внутри трансформатора должен быть назначен как минимум один работник, который обязан находиться у входного люка и постоянно поддерживать связь с работающими. Работник при выполнении работ внутри трансформатора должен быть обеспечен лямочным предохранительным поясом с канатом и при необходимости шланговым противогазом.

Освещение при работе внутри трансформатора должно обеспечиваться переносными светильниками напряжением не более 12 В с защитной сеткой и только заводского исполнения или аккумуляторными фонарями. При этом разделительный трансформатор для переносного светильника должен быть установлен вне бака трансформатора.

Если в процессе работы в бак подается осушенный воздух (с точкой росы не более – 40оС), то общее время пребывания каждого рабочего внутри трансформатора не должно превышать 4 часов в сутки.

Работы по регенерации трансформаторного масла, его осушке, чистке, дегазации должны выполняться с использованием защитной одежды и обуви.

Энергосбережение

В современных условиях рациональное использование топливно-энергетических ресурсов становится одним из важнейших факторов рентабельности и конкурентоспособности промышленных предприятий. По сей день одной из основных причин низкой эффективности использования ТЭР является распространенное заблуждение о незначительности доли энергетических затрат в себестоимости продукции. Вместе с тем, в ряде отраслей эта доля составляет от 15 до 40% себестоимости продукции (без учета стоимости сырья и материалов), а в отдельных случаях достигает 75%.

В то же время снижение конкурентоспособности отечественной продукции связано как с постоянным удорожанием энергоносителей, так и с устаревшим подходом к управлению и контролю за использованием энергоресурсов в промышленности. Следует также подчеркнуть, что в масштабах всей страны экономия ТЭР имеет значительно более высокую рентабельность по сравнению с увеличением объемов добычи топлива и строительством новых мощностей по производству энергии.

Наряду с системами контроля и управления использованием энергоресурсов в технологических процессах и смежных производственных нуждах существенная роль в повышении энергоэффективности эксплуатации промышленного оборудования, принадлежит установкам компенсации реактивной мощности.

Экономический эффект внедрения КРМ

Реактивная мощность наряду с активной мощностью учитывается поставщиком электроэнергии, а следовательно, подлежит оплате по действующим тарифам, поэтому составляет значительную часть счета за электроэнергию.

Экономический эффект от внедрения автоматической конденсаторной установки складывается из следующих составляющих:

1. Экономия на оплате реактивной энергии. Оплата за реактивную энергию составляет от 12% до 45% от активной энергии в различных регионах России.

2. Для действующих объектов уменьшение потерь энергии в кабелях за счет уменьшения фазных токов.

3. Для проектируемых объектов экономия на стоимости кабелей за счет уменьшения их сечения.

4. В среднем в действующих объектах в подводящих кабелях теряется 10…15% расходуемой активной энергии.

Рассчитаем экономический эффект внедрения КРМ.

Для расчетов примем коэффициент потерь: Кп=12%. Потери пропорциональны квадрату тока, протекающего по кабелю. Рассмотрим эту составляющую на примере ПС16.

До внедрения автоматической конденсаторной установки cosφ=0,80.

После внедрения автоматической конденсаторной установки cosφ=0,98.

Относительную активную составляющую тока (совпадающую по фазе с напряжением) примем равной единице.

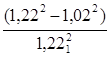

Относительный полный ток составляет до внедрения[14]: I1 =  = 1,22

= 1,22

Относительный полный ток составляет после внедрения[14]: I2 =  = 1,02

= 1,02

Снижение потребления активной энергии составит[14]:

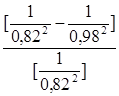

Wc = W1 [  ] Кп = W1 · [

] Кп = W1 · [  ] 0,12 = W1 · 0,036

] 0,12 = W1 · 0,036

Т.е. в этом примере затраты на активную энергию: уменьшились на 3,6%. В общем случае для действующего объекта годовое снижение потребления активной энергии за счет увеличения cos(φ) составит[14]:

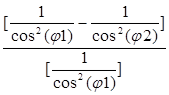

Wc = W1 {[  ]} · Кп ;

]} · Кп ;

где,

cos(φ1) – cos(φ) до компенсации

cos(φ2) – cos(φ) после компенсации

Кп – коэффициент потерь Кп = 0,12

W1 – годовое потребление энергии до компенсации

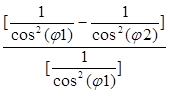

Wc = W1 · {[  ]} · Кп = =15841584 · {[

]} · Кп = =15841584 · {[  ]} · 0,12 = 570297кВт

]} · 0,12 = 570297кВт

Годовая экономия С в оплате энергии составит[14]:

С = Wc · Т;

где,

Т – тариф на активную энергию

С = 570297 · 1,05 = 598811,85 руб.

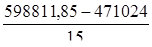

Годовой экономический эффект[14]:

Эг =  ;

;

где,

Сту – Стоимость конденсаторной установки;

Срк – Срок службы конденсаторной установки;

С – экономия на оплате электрической энергии.

Эг =  = 8519,19

= 8519,19

Коэффициент эффективности[14]:

ε =  ;

;

где,

К – капитальные вложения (стоимость конденсаторной установки)

ε =  = 1,27

= 1,27

ε >εн (0,3)

Срок окупаемости капитальных вложений[14]:

Ток =  =

=  = 0,78 года = 9,4мес.

= 0,78 года = 9,4мес.

Ток(0,78) < Ток(3года)

Расчет экономического эффекта показывает, что применение в электросетях установок компенсации реактивной мощности КРМ позволяет обеспечить значительную экономию денежных средств на оплату электроэнергии при низком сроке окупаемости капитальных вложений.

Дата: 2019-07-30, просмотров: 322.