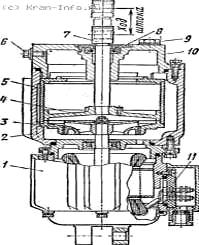

Тормоза с электрогидравлическими толкателями (рис.3), свободны от недостатков, присущих электромагнитам, и обладают большей надежностью. Шток тормоза здесь также шарнирно соединен с большим плечом двуплечего рычага, установленного на тормозном рычаге. С меньшим плечом рычага соединена тяга, прикрепленная гайками к тормозному рычагу. Замыкание тормоза осуществляется усилием вертикальных пружин. При движении штока толкателя вверх рычаг поворачивается, сжимая пружины, а рычаг вместе с тормозной колодкой отходит от шкива до тех пор, пока упор не дойдет до основания. Затем отходит от колодки рычаг. Возврат поршня в исходное положение происходит под воздействием пружины.

Рисунок 3 – Тормоз ТКТГ

Устройство и принцип работы. Тормоз состоит из следующих основных частей: электрогидравлического толкателя 1, механической части. Механическая часть состоит из: опорной рамы 10, тормозной пружины в сборе с защитным кожухом 11 с таблицей тормозного момента, регулировочного болта пружины 3, верхнего рычага 2, тормозного и вспомогательного рычага 5, регулировочной тяги 4, тормозных колодок 6 с тормозными накладками 7, регулировочного болта колодки 8, регулировочного болта балансировки 9.

При выключенном электрогидравлическом толкателе под действием сжатой пружины рычаги прижимают колодки к поверхности тормозного шкива. Шток электрогидравлического толкателя при этом находится в нижнем положении. При включении электрогидравлического толкателя, его поршень выдвигает вверх шток. Рычаги, освободившись от действия пружин, расходятся, растормаживая шкив.

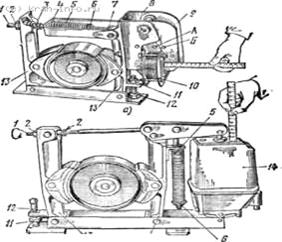

В электрогидравлических толкателях (ЭГТ) используется принцип создания гидравлического давления под поршнем, шток поршня получает при этом прямолинейное движение (рис. 4).

Рисунок 4 - Электрогидравлические толкатели типа ТЭГ:

1 - электродвигатель, 2 - корпус, 3 - центробежный насос, 4 - поршень, 5 - цилиндр, 6 - контрольная пробка, 7 - шток, 8 - резиновое уплотнение, 9 - пробка заливного отверстия, 10 - крышка,11 - панель зажинов

Электрогидравлический толкатель состоит из короткозамкнутого электродвигателя 1 и корпуса 2 с крышкой 10. На валу электродвигателя закреплен центробежный насос 3. В цилиндре 5 перемещается поршень 4. Шток 7 поршня соединяется с рычажной системой тормоза. На верхней крышке установлено резиновое манжетное уплотнение 8, препятствующее выходу масла при движении штока. Для подключения электродвигателя предназначена панель зажимов 11. Масло в электрогидравлический толкатель заливают через верхнее заливное отверстие, закрываемое пробкой 9. Пробка 6 служит для контроля уровня масла. Места соединения корпусных деталей толкателя уплотнены маслостойкими резиновыми кольцами.

Толкатель устанавливается вертикально штоком вверх, допустимое отклонение ± 15° при условии направления нагрузки вдоль оси штока.

Перед установкой электрогидравлических толкателей следует проверить сопротивление изоляции обмотки статора относительно корпуса электродвигателя и между фазами обмотки. Проверку изоляции следует производить мегомметром с напряжением 500 В. Сопротивление изоляции в холодном состоянии должно быть не менее 20 МОм. При меньшем сопротивлении изоляции двигатель нужно просушить при температуре не выше 100 °С, предварительно сняв его с толкателя. В горячем состоянии сопротивление изоляции должно быть не ниже 0,5 МОм. Далее нужно проверить, полностью ли заполнен толкатель рабочей жидкостью (трансформаторным маслом), и при необходимости долить сухое трансформаторное масло. Масло должно обладать электроизоляционным свойством — пробивное напряжение его должно быть не менее 20 кВ/мм. Причиной снижения пробивного напряжения может быть только попадание влаги или проводящей жидкости в масло. В этом случае масло требуется заменить, проверив изоляцию обмоток.

В сравнении с тормозными электромагнитами электрогидравлические толкатели обладают рядом преимуществ: размеры и масса их меньше по сравнению с аналогичными по рабочим параметрам электромагнитами, потребление электроэнергии также в несколько раз меньше. Величина напорного усилия гидротолкателя не зависит от положения поршня, в то время как у электромагнита усилие резко изменяется в зависимости от величины воздушного зазора между ярмом и якорем. С повышением внешней! нагрузки до величины максимального упорного усилия толкателя поршень останавливается. При этом не происходит ни перегрузки двигателя, ни механических повреждений элементов толкателя. С помощью электрогидравлического толкателя можно получать малые скорости привода.

К недостаткам электрогидравлических толкателей относятся существенное уменьшение усилия на штоке при отклонении геометрической оси толкателя от вертикали, большее по сравнению с электромагнитным приводом время срабатывания и изменение его величины в зависимости от температуры окружающего воздуха.

Тормоз регулируют в следующих случаях: когда он не затормаживает механизм при выключении двигателя или, наоборот, резко затормаживает механизм. При регулировании тормозов соблюдают следующую последовательность:

- устанавливают нормальный ход якоря электромагнита;

- регулируют равномерность отхода колодок от шкива;

- проверяют и устанавливают длину рабочей пружины.

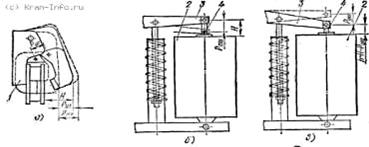

Нормальный ход якоря электромагнита (рис.5,а) устанавливают следующим образом.

Рисунок 5 - Регулирование тормозов ТКТ и ТКТГ:

а — хода якоря (у тормоза ТКТ), б — хода штока; 1 — тяга, 2 — гайка и контргайка, 3 — пружина вспомогательная, 4 — скоба, 5 — главная пружина, 6 — регулировочная гайка, 7 — отжимная гайка, 8 — корпус электромагнита, 9 — якорь электромагнита, 10 — катушка тормоза, 11 — контргайка, 12 — регулировочный болт, 13 — рычаги, 14 — электрогидротолкатель; А и Б — смежные заклепки

Расконтривают гайки 2, 6 и 7, находящиеся на тяге 1. Гайку 7 отвинчивают до тех пор, пока она не отожмет тягу от заднего рычага 13, а якорь электромагнита 9 не упрется в сердечник корпуса электромагнита 8.

В таком положении измеряют линейкой, как показано на рисунке, расстояние от наружного торца катушки, электромагнита до наиболее удаленной внешней поверхности якоря в нижней его части (Для электромагнита МО-100Б —это расстояние 25 мм, МО-200Б — 48,5 мм). После этого гайку 7 заворачивают с таким расчетом, чтобы она перестала упираться в рычаг, а конец тяги отжал якорь электромагнита.

В таком положении результат замера Н (рис.6,а) должен быть равен сумме двух размеров: ранее полученного при замкнутом якоре и величины установочного хода якоря (Рут), взятой из характеристики тормоза по табл.1 (для электромагнита МО-100Б: 25+11 =36 мм; для электромагнита МО-200Б: 48,5 + 14 = 62,5 мм). Если результаты замеров отличаются от расчетных, необходимо отрегулировать отход якоря с помощью гайки 2 (рис.5,а), находящейся на конце тяги. Тягу при этом удерживают от проворачивания за квадратный хвостовик на конце. При регулировании хода якоря можно замерять расстояние между соседними смежными заклепками, находящимися на якоре и корпусе магнита (точки А и Б). Величины хода якоря на уровне геометрической оси, соединяющей эти заклепки, даны в табл.1.

Таблица 1 - Установочные величины для регулирования тормозов типа ТКТ и ТКТГ

| Параметр | Электромагнит | Электрогидро-толкатель ТЭГ-25 | ||

| МО-100Б | МО-200Б | МО-300Б | ||

| Ход якоря (на уровне верхних смежных заклепок, одна расположена на якоре, вторая на ярме), мм | ||||

| - установочный (Рус) | 5,5 | 7,0 | 9,0 | - |

| - предельно допустимый (Рпс) | 8,0 | 10,0 | 13,0 | - |

| Ход якоря (на уровне наиболее удаленной точки якоря), мм | ||||

| - установочный (Рут) | 11,0 | 14,0 | 18,0 | - |

| - предельно допустимый (Рпт) | 16,5 | 19,5 | 27,0 | - |

| Ход штока (поршня), мм | ||||

| - установочный (Руш) | 2,0 | 2,5 | 3,0 | 22,0 |

| - предельно допустимый (Рпш) | 3,0 | 3,8 | 4,4 | 32,0 |

Для регулирования равномерного отхода колодок от шкива электромагнит вновь ставят в замкнутое положение отжимной гайкой 7 тяги. Вращением регулировочного винта 12 после ослабления контргайки 11 добиваются равномерного распределения зазора на обе колодки, что проверяют щупом или покачиванием рычагов. После этого регулировочный винт фиксируют контргайкой 11.

Последняя операция регулирования тормоза заключается в проверке длины рабочей пружины с помощью измерительной линейки. Длину пружины измеряют при незамкнутом якоре электромагнита. Расчетный тормозной момент, который должен быть обеспечен тормозом, приводится в заводской инструкции крана для каждого механизма. Этому моменту должна соответствовать определенная установочная длина пружины (при заторможенных колодках тормоза), приводимая в приложенной к тормозу инструкции.

При длине пружины, отличающейся от установочной, регулируют ее длину с помощью гайки 6, удерживая ее ключом и вращая тягу в ту или иную сторону за квадратный хвостовик. Если длина пружины не дана, тормоз можно регулировать по величине выбега механизмов под нагрузкой, т.е. хода перемещения рабочего органа механизма после затормаживания. Поэтому тормоза грузовой и стреловой лебедок регулируют с максимальным грузом на крюке при соответствующем вылете. При обеспечении соответствующих выбегов кран должен тормозиться плавно, без рывков.

После регулирования все гайки тормоза законтривают, чтобы они не отворачивались самопроизвольно.

Короткоходовые тормоза ТКТГ отличаются от ТКТ тем, что в них для растормаживания колодок вместо электромагнита МО использован электрогидротолкатель 14 ТЭГ или ТГМ (рис.5,б). Тормоз ТКТГ с электрогидротолкателем ТЭГ или ТГМ регулируют в той же последовательности, что и ТКТ. Разница заключается в том, что вместо хода электромагнита регулируют ход штока электрогидротолкателя гайками 2, а длину пружины устанавливают гайкой 6 на тяге пружины. Равномерный отход колодок от шкива обеспечивается винтом 12. При регулировании хода штока учитывают, что шток 4 (рис.6,б) толкателя не должен доходить до нижнего упора при замкнутых колодках.

Короткоходовые тормоза ТКТГ отличаются от ТКТ тем, что в них для растормаживания колодок вместо электромагнита МО использован электрогидротолкатель 14 ТЭГ или ТГМ (рис.5,б). Тормоз ТКТГ с электрогидротолкателем ТЭГ или ТГМ регулируют в той же последовательности, что и ТКТ. Разница заключается в том, что вместо хода электромагнита регулируют ход штока электрогидротолкателя гайками 2, а длину пружины устанавливают гайкой 6 на тяге пружины. Равномерный отход колодок от шкива обеспечивается винтом 12. При регулировании хода штока учитывают, что шток 4 (рис.6,б) толкателя не должен доходить до нижнего упора при замкнутых колодках.

Рисунок 6 - Схемы измерения хода штока при регулировании тормоза:

а - с электромагнитом МО, б, е - с электрогидротолкателем; 1 - электромагнит, 2 - электрогидротолкатель, 3 - коромысло тормоза, 4,6- штоки, 5 - коромысло, 7 - рычаг с грузом, 8 - вертикальная тяга, 9 - регулировочные упорные болты, 10 - натяжной винт, 11 - соединительная тяга; 12 - замер

Необходимо обеспечить минимальное расстояние h (рис.6, б), которое получается как разность максимального расстояния Н (рис.6, б), замеренного у поднятого до отказа штока, и установочного хода, указанного в инструкции к тормозу (табл.1).

Регулировка тормозного момента тормоза с электрогидравлическими толкателями обеспечивается (см. рис.3) регулировкой установочной длины пружины гайками 3 и выбирается по таблице, а также визуально согласно таблички, расположенной на чехле пружины тормоза, с учетом линейной зависимости между величиной тормозного момента и установочной длиной пружины.

Регулировка величины рабочего хода штока электрогидравлического толкателя производится в следующей последовательности:

- Ослабить регулировочный болт на величину, не препятствующую повороту колодок и рычагов;

- Поднять с помощью рычага (ломика) верхний рычаг 2 в крайнее верхнее положение;

- Опустить верхний рычаг 2 на величину, указанную в технической таблице и зафиксировать его в этом положении;

- Зафиксировать рычаги 5 гайками тяги 4.

Регулировка зазоров между шкивом и колодками производится при вывернутом регулировочном болте 8 в следующей последовательности:

- Поднять с помощью рычага (ломика) верхний рычаг 2 в крайнее положение и зафиксировать его;

- Замерить суммарный зазор между шкивом и серединой колодок с помощью щупов;

- Разбить зазор на равные части между каждой колодкой регулировочным болтом 8 и законтрить его.

Регулировка равномерного отхода колодок по дуге прилегания к шкиву производится регулировочными болтами при зафиксированном в крайнем верхнем положении рычага 2. По окончании регулировки верхний рычаг 2 должен быть расфиксирован, тормоз должен быть приведен в заторможенное состояние. Проверка наличия гарантированного зазора между шкивом и колодками. Производится несколькими пробными подъемами верхнего рычага 2. При необходимости производится повторная регулировка.

Дата: 2019-07-30, просмотров: 307.