ОДНОКОВШОВЫЕ ЭКСКАВАТОРЫ

БАШЕННЫЕ КРАНЫ

ПОГРУЗОЧНО-РАЗГРУЗОЧНЫЕ МАШИНЫ

Отчет по учебной практике по дисциплине

"Строительные машины"

ЯГТУ 270102.65-021 к/р

Работу выполнила

студентка гр. ЗПГС-45

А.Е. Шолупова

2010

Содержание

1. Одноковшовые экскаваторы

1.1 Общие сведения

1.2 Классификация одноковшовых экскаваторов

1.3 Устройство одноковшовых экскаваторов

1.4 Система индексации одноковшовых экскаваторов

2. Башенные краны

2.1 Общие сведения

2.2 Устройство башенных кранов

2.3 Основные разновидности кранов

2.4 Основные параметры кранов

2.5 Индексация строительных башенных кранов

3. Погрузочно-разгрузочные машины ковшовые и вилочные погрузчики

3.1 Назначение погрузочно-разгрузочных машин

3.2 Классификация погрузочно-разгрузочных машин

3.3 Вилочные погрузчики

3.4 Одноковшовые погрузчики

3.5 Многоковшовые погрузчики

Заключение

Список использованной литературы

Одноковшовые экскаваторы

Общие сведения

Основной по популярности машиной‚ используемой на строительных площадках для производства земляных работ‚ перегрузки сыпучих и кусковых материалов и выполнения других работ‚ в зависимости от установленного дополнительного оборудования‚ вне всякого сомнения, является экскаватор. Простота, надежность и впечатляющая универсальность позволяют ему играть главенствующую роль практически на любой стройке.

Первые экскаваторы были построены в России еще в начале девяностых годов 19 века, на бывшем Путиловском заводе. До 1917 г. было выпущено около 50 машин, из них около 40 железнодорожных одноковшовых экскаваторов и 10 - многоковшовых. При организации серийного выпуска экскаваторов было признано целесообразным установить ряд стандартов, включающих классификацию и параметры машин. Первый такой стандарт (на одноковшовые экскаваторы) появился в 1933 году и после коренной переработки был утвержден в форме стандарта ГОСТ 518-41.

Экскаваторами называются землеройные машины, предназначенные для копания и перемещения грунта, являющиеся основным типом землеройных погрузочно-разгрузочных машин.

Многоковшовые экскаваторы обе операции - копание грунта и его перемещение - выполняют одновременно; одноковшовые эти операции выполняют последовательно, прерывая копание на время перемещения грунта. Таким образом, рабочее время машины, в течение которого выбирают грунт, и производительность многоковшовых экскаваторов выше, чем одноковшовых. Несмотря на это, одноковшовые экскаваторы распространены шире вследствие их универсальности, т.е. возможности применять их как на земляных, так и на погрузочно-разгрузочных работах в самых тяжелых, в том числе скальных (с предварительным взрыванием), грунтах.

Башенные краны

Общие сведения

Башенные краны являются ведущими грузоподъемными машинами в строительстве и предназначены для механизации строительно-монтажных работ при возведении жилых, гражданских и промышленных зданий и сооружений, а также для выполнения различных погрузочно-разгрузочных работ на складах, полигонах, и перегрузочных площадках. Они обеспечивают вертикальное и горизонтальное транспортирование строительных конструкций, элементов зданий и строительных материалов непосредственно к рабочему месту в любой точке роящегося объекта. Темп строительства определяется производительностью башенного крана, существенно зависящей от скоростей рабочих движений.

Рабочими движениями башенных кранов являются подъем и опускание груза, изменение вылета стрелы (крюка) с грузом, поворот стрелы в плане на 360°, передвижение самоходного крана. Отдельные движения могут быть совмещены, пример подъем груза с поворотом стрелы в плане. Все башенные краны снабжены многодвигательным электроприводом с питанием от сети переменного тока напряжением 220/380 В. В общем случае каждый башенный кран - это поворотный кран с подъемной или балочной стрелой, шарнирно закрепленной в верхней части вертикально расположенной башни.

Устройство башенных кранов

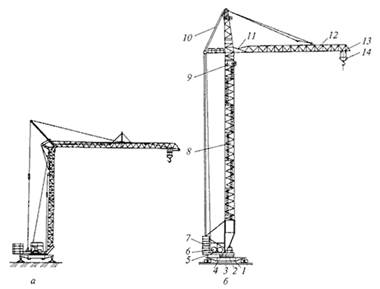

Башенный кран - поворотный кран со стрелой, закрепленной в верхней части вертикально расположенной башни (рис.1). Основные параметры башенного крана: грузоподъемность, вылет, высота подъема груза, глубина опускания груза, скорость подъема (опускания) груза, скорость поворота башни, скорость перемещения крана.

Существует множество типов башенных кранов. Они нашли широкое применение при строительстве зданий и сооружений в производстве погрузочно-разгрузочных работ. Башенный кран состоит из следующих основных узлов: башня, ходовая рама с колесами, опорно-поворотное устройство, поворотная платформа с грузовой и стреловой лебедкой, с противовесом; механизм поворота и электрооборудования, механизм подъема груза, механизм для изменения вылета, механизм передвижения крана и т.д.

Рис.1. Башенные краны (а - быстромонтируемый кран на винтовых опорах РБК-2-20; б - кран на рельсовом ходу КБ-504А: 1 - ходовая рама; 2 - опорно-поворотное устройство; 3 - поворотная платформа; 4 - механизм поворота; 5 - грузовая лебедка; 6 - стреловая лебедка; 7 - противовес; 8 - башня; 9 - кабина; 10 - стреловой расчал; 11 - тележечная лебедка; 12 - стрела; 13 - грузовая тележка; 14 - крюковая подвеска).

Все башенные краны имеют башню, что подразумевается уже самим их названием, и стрелу; эти башни и стрелы бывают самыми разнообразными. Башня крана - как бы его остов, который служит для поддержания стрелы на определенной высоте, а также для передачи нагрузок со стрелы на ходовую раму и крановые пути. Башню изготовляют из металлических уголков или труб, иногда бывают башни, выполненные в виде сплошной трубы. В вертикальном положении башни крепятся на портал или шарнирно с помощью подкосов.

У ряда кранов высота башни при необходимости может меняться с помощью выдвижных секций (телескопические и наращиваемые башни). Существуют краны с башней, которая складывается в боковом направлении с помощью монтажного полиспаста. Такой тип башни особенно удобен при транспортировке крана с одного объекта на другой. Если башня крана - его корпус, то стрела - его рука, с помощью которой кран дотягивается до нужного предмета, находящегося от него на определенном расстоянии. Стрелы крепят к верхней части башни. Они бывают подъемными или балочными.

Преимущество подъемных стрел заключается в сравнительно малом их весе и размерах, меньшей трудоемкости монтажа и перевозки. Краны с подъемными стрелами наиболее распространены в строительстве. Недостатком подъемных стрел является то, что для изменения вылета крюка нельзя горизонтально переместить груз, поэтому необходимо производить поворот и передвижение крана: Стрелы бывают подвесные, подвесные с гуськом, подвесные со стойками, молотовидные. Больше всего из них распространены подвесные подъемные стрелы. Так же, как и башни, стрелы изготовляют из уголков или труб большого диаметра. Решетчатые конструкции из труб легки, прочны, способны выдерживать большие ветровые нагрузки. Балочные стрелы бывают подвесные и молотовидные. Последние менее распространены из-за довольно значительного веса и больших габаритов. Нижний пояс подвесной балочной стрелы представляет собой двутавровую балку, по которой перемещаются катки грузовой тележки, необходимой для подвешивания и перемещения грузов.

Важный элемент башенного крана - ходовая рама для передачи действующих нагрузок на крановые пути. У кранов с неповоротными башнями ходовые рамы выполнены в виде закрытого шатрового или открытого П-образного портала. У большинства кранов, имеющих неповоротную башню, ходовая рама - шатровая, выполненная в форме усеченной пирамиды. В кранах с поворотными башнями действующие на кран нагрузки передаются на ходовую раму через опорно-поворотное устройство, размещенное в верхней части рамы, и с нее - на крановые пути. Через опорно-поворотное устройство у мобильных кранов башня соединена с ходовой рамой. Само по себе опорно-поворотное устройство необходимо для обеспечения вращения поворотной части башенного крана относительно неповоротной части и для передачи нагрузок с поворотной части на неповоротную. Это устройство расположено на поворотной платформе крана.

В верхней части башни находится оголовок, который жестко соединен с башней или связан с нею с помощью опорно-поворотного устройства. На противовесной консоли, расположенной со стороны, противоположной стреле, размещены противовесы, а также грузовая, стреловая и тележечная лебедки. На башенных кранах с поворотной башней вместо противовесной консоли устанавливают более простые по конструкции распорки, предназначенные для отвода от башни ветвей стреловых канатов. На распорках крепят только блоки стрелового расчалю и грузового каната. Железобетонные блоки балласта и блоки противовеса нужны для повышения устойчивости крана как в рабочем, так и в нерабочем состоянии. В кранах с неповоротной башней противовес располагают на конце противовесной консоли, а в кранах с поворотной башней - на поворотной платформе.

Для захвата груза кран снабжен крюком. Грузы - разнообразные строительные детали и материалы - при помощи съемных грузозахватных приспособлений - универсальных строп из стальных - и пеньковых канатов, цепей, траверс, футляров, захват - "тов., особых крючков и тары. Стальные канаты служат также для оснастки в качестве тяговых органов при подъеме груза и самой стрелы. Их применяют в устройствах для монтажа и демонтажа кранов, для выдвижения башни, передвижения грузовой тележки на балочных стрелах, для поворота крана. Они способны обеспечить высокую грузоподъемность при незначительном собственном весе, большую надежность в работе, гибкость и подвижность во всех направлениях при перемещении груза.

Применяемые для оснастки башенных кранов стальные канаты должны обладать прочностью, долговечностью, не сплющиваться и не раскручиваться во время работы. В обязанности машиниста башенного крана входит постоянный контроль за состоянием канатов и браковка их при увеличенном числе обрывов проволок, приходящихся на один шаг сивки. Для определения шага свивки на поверхность одной пряди (в месте наибольшего числа обрывов проволок) наносят метку, от которой отсчитывают по длине каната число прядей по сечению каната (обычно равно 6), на следующей пряди (седьмой по счету) наносят вторую метку. Расстояние между метками равно шагу свивки. Стальной канат подлежит браковке, если: число обрывов проволоки, приходящееся на один шаг свивки, превышает значения, установленные нормами (10% общего числа проволок); оборвана одна из прядей; в результате защемления или удара на нем образовались смятые участки.

При поверхностном износе и коррозии проволок (уменьшение диаметра более чем на 30%) канат непригоден и должен быть заменен другим. Износ или коррозию определяют с помощью микрометра по концу проволоки в месте обрыва на участке наибольшего износа. Если оборвана целая прядь при сильной деформации, а также при попадании каната под напряжение, канат бракуют и немедленно заменяют. Ускоренный износ стального каната может быть вызван нарушением установленного нормативами соотношения между диаметром барабана (блока), огибаемого канатом, и диаметром самого каната. Это соотношение учитывает тип и режим работы башенного крана. Подбирают стальной канат по грузоподъемности крапа, то есть по величине наибольшего груза, который кран может поднять с учетом коэффициента запаса прочности каната. Каждый стальной канат должен иметь паспорт - сертификат завода-изготовителя, где указывают тип каната, расчетный предел прочности на разрыв, результаты испытаний. Канат должен быть снабжен биркой, на которой указаны заводские данные.

Безопасность работы крана во многом зависит от правильной заделки каната. К металлоконструкциям крана, блокам полиспаста, на барабанах лебедок, на крюках стальные канаты крепят различными петлями, узлами, муфтами, клиновыми зажимами. Петля на конце каната выполняется заплеткой свободного конца с применением коуша-кольца с полукруглой канавкой по наружному диаметру, предотвращающего расплющивание каната при перегибе и перетирание стальных проволок. Сращивать канаты, предназначенные для работы на башенном кране, строго запрещено. Канат соединяет подъемный механизм с грузом через специальные приспособления - блоки, полиспасты, барабаны. Блоки служат для подъема и опускания груза, для изменения направления движения канатов. Это простейшее устройство - обычное колесо, обод которого имеет желоб для размещения каната. Применение блока не дает особого выигрыша в силе, так как подвешенный к канату груз для уравновешивания требует приложения усилий, равных весу груза, к другому концу каната, перекинутому через блок. Блоки делятся на подвижные и неподвижные. Последние нужны для изменения направления движения канатов. Что же касается подвижных блоков, то они, вращаясь вокруг собственной оси, перемещаются одновременно с грузом.

Полиспаст состоит из системы нескольких подвижных и неподвижных блоков, соединенных канатом. Полиспаст позволяет получить большой выигрыш в тяговом усилии благодаря уменьшению скорости подъема груза. Барабан грузоподъемного механизма имеет форму полого цилиндра, его поверхность для лучшей укладки и меньшего износа каната имеет винтовые канавки. Существуют специальные правила и схемы запаковки грузовых, стреловых, тележечных канатов, канатов для выдвижения башни, канатов, используемых при монтаже и демонтаже кранов. При запаковке канатов стараются, чтобы канат перегибался только в одном направлении. Пропитанные горячей смолой пеньковые канаты используют в качестве оттяжек при подъеме длинномерных или крупногабаритных грузов и в исключительных случаях - для изготовления грузозахватных приспособлений, предназначенных для небольших грузов.

Производительность труда машиниста крана во многом зависит от расположения его кабины, ее размеров, планировочного и конструктивного ее решения. Основное требование к кабине - обеспечение хорошего обзора в зоне действия крана, а также максимально удобное для машиниста расположение аппаратуры и оборудования. Кабины могут быть встроены внутри башни (кран МСК-5-20) или вынесены за башню (выносные кабины), подвешены к металлоконструкциям за верхнюю часть (кран БКСМ-5-5а), либо оперты своим основанием на площадку портала или поворотного оголовка (кран БК-180). На башенных кранах серии КБ установлена выносная унифицированная кабина. Передняя стенка ее полностью застеклена, три другие, имеющие окна, выполнены из двойной обшивки (наружной - металлической и внутренней - фанерной) с утеплительной прокладкой между ними. Лобовое и боковые окна кабины - открывающиеся. Мягкое кресло может перемещаться вдоль кабины по направляющим, при этом откидное сиденье поворачивается вокруг вертикальной и горизонтальной осей, может опускаться и подниматься. Все это позволяет машинисту во время работы выбирать наиболее удобные позы.

Внутри кабины расположена аппаратура управления механизмами крана - командоконтроллеры, ограничитель вылета и грузоподъемности, измерительный пульт анемометра, аварийный выключатель, щиток освещения, вентиляторы, огнетушитель и сигнальные лампы. Имеются специальные места для хранения аптечки, одежды, и инструмента, для электропечки и хранения кранового журнала. Все рабочие движения крана производят с помощью четырех механизмов: механизма передвижения, механизма поворота, грузовой лебедки, тележечной (при балочных стрелах) или стреловой (при подъемных стрелах) лебедки. Основными узлами каждого механизма являются электропривод, редуктор, муфты, тормоз, открытые зубчатые передачи, а также исполнительные органы - барабаны, ходовые колеса, ведущие шестерни. Редуктор нужен для передачи крутящего момента от двигателя к исполнительным органам - колесам, барабану, шестерням.

Муфты служат для соединения вращающихся валов; тормоза - для удержания механизмов в заданном положении и полной их остановки. Механизм передвижения в башенных кранах на рельсовом ходу обеспечивает перемещение крана по крановым путям. Для равномерного распределения нагрузки на колеса крана их объединяют в балансирные ходовые тележки. Кран, опирающийся только на 4 колеса, оборудован одним механизмом передвижения с приводом на два колеса. Ведущие ходовые тележки крана, имеющего 8 и более колес, оборудованы индивидуальным приводом. На раме ведущей ходовой тележки размещен двигатель, зубчатый редуктор, передающий вращение на ходовые колеса. На торцах рамы размещены противоугонные устройства, которые при их опускании могут прочно закрепить кран на рельсах. Когда кран находится в нерабочем состоянии, захваты препятствуют угону крана ветром. На одной из тележек закреплен конечный выключатель ограничителя пути перемещения крана. В конце кранового пути ставится выключающая линейка, при наезде на которую срабатывает конечный выключатель, останавливая движение крана.

Механизмы поворота для вращения поворотной части крана бывают с горизонтальным расположением двигателя (кран БКСМ-5-5а) и вертикальным (кран МСК-5-20). Лебедку выбирают в зависимости от параметров башенного крана, и, прежде всего, его грузоподъемности. Лебедки при всем их разнообразии имеют единую конструктивную схему и состоят из электродвигателя, редуктора, тормоза и барабана. Лебедки более совершенных конструкций обеспечивают несколько скоростей подъема и опускания груза, плавную его посадку. На некоторых башенных кранах большой грузоподъемности устанавливают две грузовые лебедки: для тяжелых грузов и для легких и средних. Стреловые лебедки предназначены для изменения угла наклона и вылета крюка и имеют ту же конструкцию, что и грузовые лебедки. Унифицированные лебедки на кранах серии КБ используются и как грузовые, и как стреловые. Они отличаются друг от друга размерами двигателя и барабана, на котором крепится стальной канат.

Тележечные лебедки служат для перемещения грузовой тележки по балочной стреле. Все механические части башенного крана имеют электрический привод. К оборудованию электропривода крана относятся асинхронные электродвигатели, аппараты управления электродвигателями, регулирования их скорости, управления грузами, электро- и механической защиты, различные приборы для переключений и контроля в силовых цепях и цепях управления. Кроме того, на башенных кранах установлено многочисленное вспомогательное оборудование: светильники, прожекторы, приборы для электрообогрева, звуковой сигнализации. Электрический ток подается к электрооборудованию крана по кабелю и приводам. Управляют электродвигателями крана (включают, регулируют скорости, останавливают, изменяют направление движения) с помощью силовых и магнитных контроллеров. Силовые контроллеры (непосредственного управления) через контактные устройства (контакторы), имеющие ручной привод, замыкая и размыкая силовые электрические цепи, управляют работой электродвигателя.

Контактор представляет собой аппарат с электромагнитным приводом для включения и отключения электрических цепей под нагрузкой. Магнитные контроллеры (дистанционного управления) осуществляют контроль за работой электродвигателя на расстоянии с помощью специальных переключающих цепи управления малогабаритных аппаратов - командоконтроллеров. Магнитные контроллеры, хотя и имеют более сложную схему по сравнению с силовыми, обладают рядом значительных преимуществ: обращение с ними проще и удобнее, не требует физических усилий, их можно устанавливать вне кабины в любом месте крана, они позволяют автоматизировать управление работой электродвигателей. С помощью имеющихся на любом башенном кране токовых и сетевых реле, разного рода сопротивлений, плавких предохранителей и автоматических выключателей осуществляется зашита электродвигателей, цепей управления и освещения крана от больших перегрузок, падения напряжения и токов короткого замыкания.

Линейный контактор позволяет мгновенно останавливать электродвигатели всех механизмов: только после его включения можно привести в действие электродвигатели башенного крана. На башенном кране установлены многочисленные приборы и устройства для обеспечения его безопасной работы: ограничители конечных положений стрелы, крюковой подвески, грузовой тележки, поворотной части относительно неповоротной, а также ограничители грузоподъемности, указатели вылета крюка, анемометры для измерения ветровых нагрузок, рельсовые захваты, световые указатели крайних положений рабочих органов крана. Эффективность работы башенного крана во многом зависит также и от состояния крановых путей.

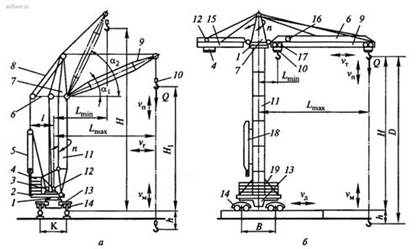

Основные параметры кранов

К основным параметрам кранов относятся (см. рис): вылет L - расстояние по горизонтали от оси вращения поворотной части крана до вертикальной оси крюковой подвески; грузоподъемность Q - наибольшая допустимая для соответствующего вылета масса груза, на подъем которого рассчитан кран; грузовой момент М - произведение грузоподъемности Q на соответствующий вылет L (часто используется в качестве главного обобщающего параметра крана); высота подъема Н и глубина опускания h - соответственно расстояние по вертикали от уровня стоянки крана (головки рельса для рельсовых кранов, нижней опоры самоподъемного крана, пути перемещения пневмоколесных и гусеничных кранов) до центра зева крюка, находящегося в верхнем или нижнем крайнем рабочем положении; диапазон подъема D - сумма высоты подъема H и глубины опускания h; колея К - расстояние между продольными осями, проходящими через середину опорных поверхностей ходового устройства крана, измеряемое по осям рельсов у рельсовых кранов и по продольным осям пневмоколес или гусениц у автомобильных, пневмоколесных и гусеничных кранов; база В - расстояние между вертикальными осями передних и задних колес (у пневмоколесных и автомобильных кранов), ведущими и ведомыми звездочками гусениц (у гусеничных кранов) или ходовых тележек, установленных на одном рельсе (у рельсовых кранов); задний габарит l - наибольший радиус поворотной части (поворотной платформы или противовесной консоли) со стороны, противоположной стреле; vп - скорость подъема и опускания груза, равного максимальной грузоподъемности крана (при установке на кране многоскоростных лебедок указываются все скорости и массы грузов, соответствующие каждой скорости подъема и опускания); скорость посадки груза vM - наименьшая скорость плавной посадки груза при его наводке и монтаже; частота вращения n поворотной части крана при максимальном вылете с грузом на крюке; скорость передвижения крана vд - рабочая скорость передвижения с грузом по горизонтальному пути; скорость передвижения грузовой тележки vт с наибольшим рабочим грузом по балочной стреле; скорость изменения вылета vг стрелы (у кранов с подъемной стрелой) от наибольшего до наименьшего; установленная мощность Ру (суммарная мощность одновременно включаемых механизмов крана); наименьший радиус закругления R оси внутреннего рельса на криволинейном участке подкранового пути; радиус поворота Rп - наименьший радиус окружности, описываемой внешним передним колесом автомобильных или пневмоколесных кранов при изменении направления движения; конструктивная масса тк - масса крана без балласта, противовеса и съемных устройств в не заправленном состоянии; общая (полная) масса крана тo в рабочем состоянии; нагрузка на колесо Fк - наибольшая вертикальная нагрузка на ходовое колесо при работе крана в наиболее неблагоприятном его положении; допустимая скорость ветра vв на высоте 10 м от земли для рабочего и нерабочего состояний, при которой кран сохраняет прочность и устойчивость в процессе эксплуатации.

Башенные краны всех размерных групп оборудуются приборами безопасности. К ним относятся ограничители крайних положений всех видов движения, расположенные перед упорами: ограничители передвижения крана, грузовой и контргрузовой тележек, угла наклона стрелы, поворота, высоты подъема, выдвижения башни, передвижения специального подъемника и др. Для защиты кранов от перегрузки при подъеме груза на определенных вылетах применяются ограничители грузоподъемности и грузового момента. Краны также оснащаются тормозами на всех механизмах рабочих движений, нулевой и концевой электрозащитой, аварийными кнопками и рубильниками, анемометрами с автоматическим определением опасных порывов ветра и подачей звуковых и световых сигналов для предупреждения машиниста об опасности, молниеприемниками, полуавтоматическими рельсовыми захватами на ходовых тележках, указателями вылета крюка и грузоподъемности на данном вылете при соответствующей высоте подъема груза и т.д.

Вилочные погрузчики

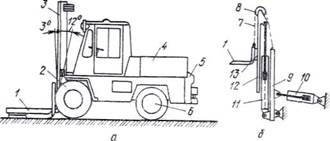

Вилочные погрузчики применяют для погрузочно-разгрузочных работ. У вилочных погрузчиков основным видом рабочего оборудования являются вилы, которые служат для погрузки и разгрузки штучных грузов. Эти погрузчики имеют различное сменное оборудование. При оборудовании ковшами или грейферами они выполняют погрузку и разгрузку сыпучих и мелкокусковых материалов, а при оборудовании стрелами их применяют для подъема грузов на небольшую высоту и иногда для монтажа строительных конструкций. Автопогрузчики изготовляют с использованием узлов серийных автомобилей и оснащают, как и одноковшовые погрузчики, комплектом сменных рабочих органов. Однако основной вид рабочего оборудования - вилочный захват, который можно подвести под штучный груз, установленный на подкладках.

Все органы автопогрузчика (рис.: а) смонтированы на ходовой раме, которая опирается на передние ведущие двухскатные колеса 2 и задние управляемые односкатные колеса 6. В передней части рамы смонтирован грузоподъемник 3 с рабочим органом, а в задней - противовес 5. Последний обеспечивает собственную и грузовую устойчивость движущегося погрузчика. Грузоподъемник (рис.: б) включает в себя основную раму 9, которая шарнирно прикреплена к раме машины и может отклоняться от вертикали с помощью двух гидроцилиндров № на угол до 3° вперед и до 12° назад, чем обеспечивается захват грУ34 при загрузке и его устойчивое положение при транспортировании. Внутри основной рамы на катках с помощью гидроцилиндра 11 перемещается выдвижная рама 12, по которой на роликах перемещается грузовая каретка 13 с прикрепленными к ней вилами 1. Каретка подвешена на двух грузовых цепях 7, которые огибают звездочки 8 на выдвижной раме и закрепляются другим концом на основной раме.

Рис. Автопогрузчик:

а - конструктивная схема; 6 - схема грузоподъемника; 1 - вилы; 2,6 - ведущие и управляемые колеса; 3 - грузоподъемник; 4 - двигатель; 5 - противовес; 7 - цепи; 8 - звездочки; 9 - основная рама; 10, 11 - гидроцилиндры; 12 - выдвижная рама; 13 - грузовая каретка

Такая конструкция образует двухкратный полиспаст для выигрыша в скорости, то есть грузовая каретка движется в 2 раза быстрее, чем шток гидроцилиндра. Такие погрузчики выпускают с грузоподъемностью 2...10 т и высотой подъема до 4...6 м. Максимальная скорость перемещения автопогрузчика с грузом 6...15 км/ч, без него - до 45 км/ч.

Техническая производительность (м3/ч) одноковшовых погрузчиков при работе с сыпучими материалами:

П T = 3600 qКн/ ( tц Kp)

где q - вместимость ковша, м3; Kн - коэффициент наполнения ковша; tц - время цикла, с; Kр - коэффициент разрыхления материала.

При работе со штучными грузами техническая производительность (т/ч)

Пт= 3600 GKг/ tц,,

где G - грузоподъемность погрузчика, т; Кг - коэффициент использования по грузоподъемности.

Время цикла включает в себя:

время на наполнение ковша;

время на отъезд от забоя; время на подъезд к транспорту или отвалу;

время разгрузки и время обратного хода.

Вилочные погрузчики работают на площадках с твердым покрытием. В соответствии с этим их в основном применяют на складах и в качестве внутризаводского транспорта. Они выполняются на базе автомобилей, поэтому их называют также автопогрузчиками. В качестве привода используют двигатели внутреннего сгорания и электродвигатели, обычно работающие от аккумуляторов. Автопогрузчики выпускают грузоподъемностью 3-5 т, с высотой подъема груза до 6 м. Скорость подъема груза 3 - 50 м/мин, скорость перемещения без груза до 40 км/ч, с грузом - до 20 км/ч.

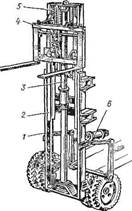

Грузоподъёмник вилочного погрузчика

Рабочее оборудование подвешивается на грузоподъемник (рис). Он состоит из основной (неподвижной) / и выдвижной (2) рам. К выдвижной раме подвешивается каретка (4), к которой прикрепляется рабочее оборудование. Рама с кареткой поднимается при помощи гидроцилиндра (3) одностороннего действия, установленного на основной раме. При подъеме подвижной рамы одновременно по этой раме перемещается каретка. Это осуществляется благодаря тому, что каретка подвешена на двух цепях (5), один конец которых переброшен через блоки, закрепленные на верхней траверсе подвижной рамы, а второй конец закреплен на основной раме.

Основная рама грузоподъемника смонтирована на раме погрузчика шарнирно и вместе с кареткой может наклоняться в вертикальной плоскости на угол 3-4е вперед и 12-15и назад, что осуществляется с помощью двух гидроцилиндров 6.

Вилочные погрузчики выполняют передним и боковым расположением грузоподъемника. В первом случае погрузчики называются фронтальными, во втором - боковыми. Боковые погрузчики применяют для работ с длинномерными грузами (трубы, сваи).

Одноковшовые погрузчики

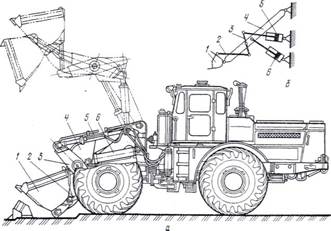

Одноковшовый универсальный строительный погрузчик монтируют на базе гусеничных тракторов и колесных тягачей. Он предназначен для механизации погрузочных и строительно-монтажных работ при помощи сменного рабочего оборудования. Главным типом рабочего оборудования является ковш: кроме него погрузчики имеют и другие виды навесного оборудования. На рис.7.2 показаны основные виды рабочего оборудования

Основной ковш - рабочий орган машины, рассчитанный для работы с различными материалами, объемная масса которых находится пределах 1,4-1,8 т/м3.

Одноковшовые погрузчики классифицируют по грузоподъемности на легкие - до 2 т, средние - до 4 т, тяжелые - до 10 т и сверхтяжелые - более 10 т. По тину базовой машины погрузчики подразделяют на колесные и гусеничные.

Погрузочное оборудование имеет три модификации: фронтальное, перекидное, полуповоротное. Фронтальным оборудованием можно разгружать материал только со стороны его разработки, полуповоротное обеспечивает и боковую разгрузку. Перекидной тип погрузочного оборудования позволяет вести разгрузку назад.

В настоящее время более распространены строительные фронтальные погрузчики с объемным гидроприводом рабочего оборудования.

Материалы зачерпываются двумя способами: раздельным и совмещенным. При раздельном способе передняя кромка ковша перемещается в глубь штабеля на глубину врезания lпр, которая больше глубины ковша lк. Затем ковш поворачивается на угол а3 и поднимается для разгрузки. Совмещенный способ заключается в том, что ковш внедряется в штабель материала на величину, равную приблизительно 0,3 глубины ковша, после чего он поворачивается на угол откоса штабеля; одновременно продолжается перемещение погрузчика и подъем ковша. Движения, сообщаемые ковшу, должны быть такими, чтобы траектория движения режущей кромки была близка к параллельной к откосу штабеля, чтобы сохранялась постоянная толщина снимаемого слоя материала.

При раздельном способе требуются более значительные усилия для внедрения ковша в материал, а также в начальный момент поворота ковша. Коэффициент наполнения k" в тяжелых материалах обычно составляет 0,4-0,6. Однако при раздельном способе управлять машиной проще, чем при совмещенном, поэтому его можно рекомендовать для погрузки легких сыпучих материалов, в которых можно обеспечить kн =1,0-1,2.

В гидравлическую схему фронтального погрузчика входит шестеренчатый насос, который подаёт масло через распределитель к гидроцилиндрам. Обычно погрузчик оборудуют гидроцилиндрами опускания и подъёма стрелы и управления рабочим органом.

В современных конструкциях погрузчиков имеются приводы как на передние, так и на задние оси.

Ковш погрузчика подвешивают на специальной рычажной системе, управление которой осуществляется через гидроцилиндры.

Одноковшовые погрузчики применяют для погрузки-разгрузки, перемещения и складирования сыпучих и мелкокусковых материалов, а также для разработки и погрузки в автотранспорт (или отсыпки в отвал) неслежавшихся грунтов I и II категорий и естественного грунта III категории.

Одноковшовые фронтальные погрузчики на пневмоколесном ходу используют также при производстве земляных работ вместо экскаваторов, особенно на открытых горных разработках. Это стало возможным благодаря ряду преимуществ погрузчиков по сравнению с одноковшовыми экскаваторами: большая вместимость ковша при малой собственной массе (в 6...8 раз меньше массы экскаватора при равной вместимости ковша); высокая скорость передвижения, значительно превышающая скорость перемещения экскаватора; высокая маневренность, позволяющая проводить работы в стесненных условиях, недоступных экскаватору; может транспортировать грунт на небольшие расстояния со скоростью, соответствующей автомобилю-самосвалу.

Колесные погрузчики имеют массу 0,3...85 т, вместимость ковша 0,05...35 м3 и более, мощность 6...500 кВт и более. Их производительность в 2,5...3,0 раза выше, чем у одноковшовых экскаваторов такой же массы. У погрузчиков в 2...3 раза меньше высота копания, чем у одноковшовых экскаваторов, и очень маленький радиус действия, требующий подъезда почти вплотную к забою.

Существующие типы одноковшовых погрузчиков отличаются разнообразием конструктивного исполнения и имеют общее для большинства машин - наличие в передней части ковша. Последний поворачивается вокруг своей оси на угол 50° и поднимается на высоту до 4 м. Сочетание этих движений при одновременном движении машины позволяет наполнять ковш, транспортировать груз и выгружать его на заданной высоте.

Главный параметр одноковшовых погрузчиков - грузоподъемность. По этому параметру они разделяются на сверхлегкие (малогабаритные, до 0,5 т), легкие (0,6...2,0 т), средние (2,0...4,0 т), тяжелые (4,0..., 10,0 т) и большегрузные.

По типу ходового устройства они могут быть пневмоколесными и гусеничными. Первые имеют большие транспортные скорости, не разрушают поверхности дорог и площадок складов. Вторые позволяют развивать в 1,2...1,5 раза большее, чем у колесных, усилие при внедрении в грунт силой тяги, а также обладают большой маневренностью вследствие возможности разворота на месте, что сокращает продолжительность цикла на 8...25% и повышает производительность на 20...30%. В качестве базовых машин для погрузчиков применяют специальные пневмоколесные шасси, промышленные тракторы погрузочных модификаций или тракторы общего назначения обеспечивает разгрузку ковша со стороны разрабатываемого материала. Он состоит из пневмоколесного трактора с шарнирно сочлененной рамой и ковша 1, укрепленного на стреле 4 и управляемого рычажными механизмами 2,3 с помощью гидроцилиндров 5 двухстороннего действия. Стрелу поднимают и опускают двумя гидроцилиндрами 6. Рычажная система обеспечивает постоянное положение заполненного ковша при его подъеме, что исключает потери загруженного материала.

Одноковшовый фронтальный погрузчик (а) и схема его рычажно-гидравлической системы управления (б):

1 - ковш; 2,3 - рычажные механизмы; 4 - стрела; 5,6 - гидроцилиндры

Цикл работы фронтального погрузчика, оборудованного ковшом, состоит из следующих операций: перемещение погрузчика к месту набора материала с одновременным опусканием ковша до требуемой отметки (поверхность дороги, платформы вагона или кузова автомобиля); внедрение ковша в материал; подъем ковша со стрелой; транспортировка материала к месту разгрузки; разгрузка ковша опрокидыванием. Сменное рабочее оборудование расширяет область применения (универсальность) погрузчиков.

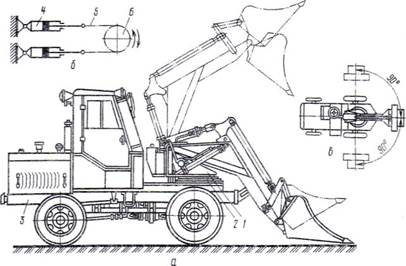

Полуповоротные погрузчики в отличие от фронтальных могут обеспечивать разгрузку как впереди, так и сбоку при угле поворота от продольной оси до 90°. Поворотная платформа 1 с рабочим оборудованием погрузчика опирается на раму 3 машины через опорно-поворотное устройство 2. Вращательное движение поворотной платформы осуществляется с помощью двух горизонтально расположенных гидроцилиндров 4, цепи 5 и звездочки 6. Такая конструкция погрузчика позволяет сократить время на развороты и дает возможность применять их в стесненных условиях. Рабочий цикл полуповоротного погрузчика отличается от рабочего цикла фронтального погрузчика тем, что в нем отсутствуют операции на дополнительные развороты машины. Это позволяет сократить продолжительность рабочего цикла на 30...40%.

Одноковшовый полуповоротный погрузчик:

а - конструктивная схема; б - схема системы поворота; в - зона действия; 1 - поворотная платформа; 2 - опорно-поворотное устройство; 3 - рама; 4 - гидроцилиндр; 5 - цепь; 6 - звездочка

Многоковшовые погрузчики

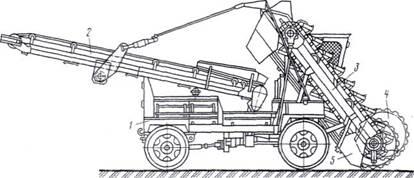

Многоковшовые погрузчики относятся к машинам непрерывного действия и применяются для погрузки сыпучих и мелкокусковых материалов (песок, гравий, щебень, шлак и т.п.) в транспортные средства. Кроме того, их используют для засыпки траншей и фундаментных пазух свеженасыпным грунтом, для обвалования площадок и т.д. Производительность многоковшовых погрузчиков при одной и той же установленной мощности на 40...60% выше, чем одноковшовых, и составляет 40, 80, 160, 250 м3/ч. Высота разгрузки 2.4 .4,2 м.

Многоковшовые погрузчики различаются по типам ходового устройства, питателя и транспортирующих органов. В качестве ходового устройства используют самоходные гусеничные или пневмоколесные шасси. Для разработки материала и порционной его подачи к конвейеру применяют шнеки, роторы, диски, подгребающие лапы. В первом случае материал разрабатывается и подается с помощью одного или нескольких шнеков, установленных впереди машины. Роторные погрузчики разрабатывают материал шаровыми или ковшовыми фрезами. В дисковых погрузчиках материал подается двумя дисками, вращающимися во встречном направлении. Подгребающие лапы подают материал благодаря специальной кинематике их движения.

В качестве транспортирующего органа, как правило, используют ковшовые, скребковые и ленточные конвейеры. Наибольшее распространение в строительстве получили пневмоколесный погрузчик с питателем шнекового типа и ковшовым конвейером (рис). Он состоит из пневмоколесного самоходного шасси 1, на котором смонтирован наклонный многоковшовый конвейер 3 с питателем 4 шнекового типа, и поворотного в плане и в вертикальной плоскости ленточного разгрузочного конвейера 2. Для лучшей подачи материала к питателю на раме ковшового конвейера установлен отвал 5.

Пневмоколесный погрузчик: 1 - самоходное шасси; 2, 3 - ленточный и многоковшовый конвейеры; 4 - питатель; 5 - отвал

Технологический процесс осуществляется следующим образом: материал захватывается шнековым питателем, сгребается к оси машины и подается в ковш непрерывно движущегося конвейера, а далее через приемное устройство и ленточный конвейер в транспорт или отвал. Питатель выполнен в виде двух соосных шнеков с правым и левым направлением спирали, что обеспечивает подгребание материала к центру машины. По мере забора материала погрузчик передвигается в сторону штабеля, а при малом его сечении движется все время на него. Привод всех механизмов, кроме ковшового конвейера, гидрофицирован.

Техническая производительность многоковшовых погрузчиков зависит от производительностей шнекового питателя и ковшового конвейера.

Основные направления развития строительных погрузчиков: улучшение технико-экономических и экологических показателей; повышение энергонасыщенности, тягово-сцепных качеств и напорных усилий, маневренности, - надежности, расширение номенклатуры сменных рабочих органов; увеличение параметров рабочего оборудования; дальнейшее совершенствование систем гидропривода.

Производительность многоковшовых погрузчиков при одной и той же установленной мощности на 40-60% выше, чем одноковшовых. Их целесообразно применять на кирпичных заводах, заводах строительных деталей, железнодорожных станциях с большими объемами разгрузки и погрузки сыпучих материалов. Кроме того, их используют для разделения сыпучих материалов на фракции, для чего па них монтируют специальные виброгрохоты.

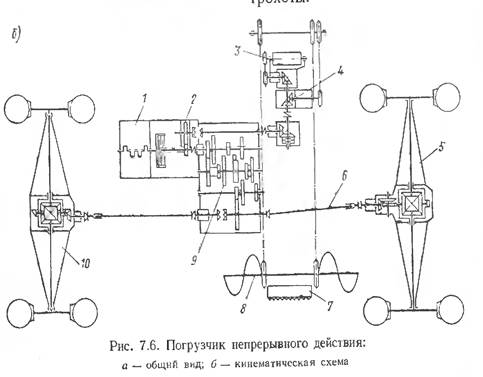

Погрузчик непрерывного действия: общий вид

Многоковшовые погрузчики можно эффективно использовать для разгрузки железнодорожных платформ, при этом погрузчик, двигаясь на самой платформе, сбрасывает материал на сторону. Эти погрузчики можно применять в технологических линиях (на заводах строительных деталей) или при строительстве дорог. В последнем случае погрузчики загружают песок и гравий в сушильные барабаны и в смесители.

Рабочим органом является шнековый питатель, который состоит из двух шпеков с правым и левым направлением спирали. Шнеки расположены по обеим сторонам ковшового элеватора. При вращении питателя погружаемый материал подается к ковшам, что способствует лучшему загребанию материала ковшами. Внизу под шнековым питателем прикреплен скребок. Обычно материалы с элеватора разгружаются на ленточные конвейеры, которые подают его в транспортные средства.

У некоторых погрузчиков материал разгружается в транспортные средства через бункера или лотки.

Кинематическая схема погрузчика.

Двигатель / через зубчатые колеса 2 приводит в движение конические передачи 4. Одна из них сообщает движение через цепную передачу ковшовому элеватору 7 и шнековому питателю 8, а другая коническая пара через цепную передачу приводит во вращение барабан 3 ленточного конвейера. Двигатель / через коробку передач 9 и карданные валы 6 передает вращение заднему и переднему мостам 5 и 10.

В строительстве помимо многоковшовых применяют роторные погрузчики. Их изготовляют с обычным ротором и с ротором в виде шаровой головки.

Производительность многоковшовых погрузчиков (техническая) зависит от производительности шнекового питателя и производительности ковшового элеватора, которые определяются как для машин непрерывного действия.

Заключение

Еще в далеком прошлом были известны рычаги и блоки, полиспасты и канаты, зубчатые и червячные передачи, канаты, которые и сейчас широко применяются в строительных машинах. Но основные узлы, агрегаты и детали строительных машин с веками претерпели коренные изменения или были уже в наши дни сконструированы заново по принципиально новым схемам. Таким образом, в них как бы соединились далекое прошлое и передовое настоящее, традиции с самыми последними достижениями научно-технического прогресса. Переход от старого к новому происходил, разумеется, постепенно, на протяжении многих сотен лет.

На стройках страны сегодня используют свыше 200 тыс. монтажных кранов, 164 тыс. экскаваторов, 43,6 тыс. бульдозеров, множество погрузчиков, скреперов, тракторов и другой строительной техники. В каждом поколении строительных машин люди производили тщательный отбор лучшего, тех полезных качеств и свойств, которые передавали следующим поколениям. И сегодня на стройках встречаешь технику самых разнообразных конструкций, имеющие большую мобильность и грузоподъемность, повышенные скорости рабочих движений и высоту подъема грузов, требующие малых сроков для монтажа и демонтажа.

Список использованной литературы

1. Добронравов С.С., Дронов В.Г. Строительные машины и основы автоматизации. М.: Высш. шк, 2001г.

2. И.И. Гальперин, Н.Г. Домбровский "Строительные машины", Москва, "Высшая школа", 1980 г.

3. Невзоров Л.А., Подзельский Г.Н., Романюха В.А. Строительные башенные краны. М.: Высш. шк., 1986 г.

4. Шестопалов К.К. Подъемно-транспортные, строительные и дорожные машины и оборудование: Учебное пособие. - М.: Издательский центр "Академия", 2005 г.

ОДНОКОВШОВЫЕ ЭКСКАВАТОРЫ

БАШЕННЫЕ КРАНЫ

ПОГРУЗОЧНО-РАЗГРУЗОЧНЫЕ МАШИНЫ

Отчет по учебной практике по дисциплине

"Строительные машины"

ЯГТУ 270102.65-021 к/р

Работу выполнила

студентка гр. ЗПГС-45

А.Е. Шолупова

2010

Содержание

1. Одноковшовые экскаваторы

1.1 Общие сведения

1.2 Классификация одноковшовых экскаваторов

1.3 Устройство одноковшовых экскаваторов

1.4 Система индексации одноковшовых экскаваторов

2. Башенные краны

2.1 Общие сведения

2.2 Устройство башенных кранов

2.3 Основные разновидности кранов

2.4 Основные параметры кранов

2.5 Индексация строительных башенных кранов

3. Погрузочно-разгрузочные машины ковшовые и вилочные погрузчики

3.1 Назначение погрузочно-разгрузочных машин

3.2 Классификация погрузочно-разгрузочных машин

3.3 Вилочные погрузчики

3.4 Одноковшовые погрузчики

3.5 Многоковшовые погрузчики

Заключение

Список использованной литературы

Одноковшовые экскаваторы

Общие сведения

Основной по популярности машиной‚ используемой на строительных площадках для производства земляных работ‚ перегрузки сыпучих и кусковых материалов и выполнения других работ‚ в зависимости от установленного дополнительного оборудования‚ вне всякого сомнения, является экскаватор. Простота, надежность и впечатляющая универсальность позволяют ему играть главенствующую роль практически на любой стройке.

Первые экскаваторы были построены в России еще в начале девяностых годов 19 века, на бывшем Путиловском заводе. До 1917 г. было выпущено около 50 машин, из них около 40 железнодорожных одноковшовых экскаваторов и 10 - многоковшовых. При организации серийного выпуска экскаваторов было признано целесообразным установить ряд стандартов, включающих классификацию и параметры машин. Первый такой стандарт (на одноковшовые экскаваторы) появился в 1933 году и после коренной переработки был утвержден в форме стандарта ГОСТ 518-41.

Экскаваторами называются землеройные машины, предназначенные для копания и перемещения грунта, являющиеся основным типом землеройных погрузочно-разгрузочных машин.

Многоковшовые экскаваторы обе операции - копание грунта и его перемещение - выполняют одновременно; одноковшовые эти операции выполняют последовательно, прерывая копание на время перемещения грунта. Таким образом, рабочее время машины, в течение которого выбирают грунт, и производительность многоковшовых экскаваторов выше, чем одноковшовых. Несмотря на это, одноковшовые экскаваторы распространены шире вследствие их универсальности, т.е. возможности применять их как на земляных, так и на погрузочно-разгрузочных работах в самых тяжелых, в том числе скальных (с предварительным взрыванием), грунтах.

Дата: 2019-07-30, просмотров: 305.