Внедрение на предприятии механизированных, автоматизированных и автоматических поточных линий позволяет увеличить производительность труда. Автоматическая линия представляет собой систему автоматических станков и агрегатов, которые устанавливаются в технологической последовательности и объединяются общими системами транспортирования заготовок, удаления отходов и управления.

Поточная линия – цепочка рабочих мест, расположенных по ходу технологического процесса. В зависимости от номенклатуры закрепленных за линией изделий поточные линии могут быть однопредметными и многопредметными. За однопредметной линией закреплена сборка изделий одного наименования, за многопредметной - изделий разных наименований, сходных по конструктивно-технологическим признакам. Так как разработка техпроцесса производится для одного изделия, то проектирование участка сборки и монтажа стробоскопа будет выполняться по методике для однопредметной поточной линии.

Основным оборудованием автоматизированных транспортных систем, в том числе поточно-механизированных линий, являются конвейеры. Выбор типа конвейера зависит от массы и габаритных размеров собираемых деталей, возможности выполнения работ со съемом изделий или без него, наличия параллельных рабочих мест и других факторов. [17]

Конвейеры для поточных линий классифицируют по ряду признаков несущего органа:

1) по конструкции: ленточные, пластинчатые, тележечные, роликовые, элеваторы;

2) по назначению: распределительные и рабочие;

3) по съему предметов: ручные и механизированные;

4) по положению в пространстве: горизонтально- и вертикально-замкнутые;

5) по характеру движения: непрерывно-поступательные и периодические.

Ленточные конвейеры предназначены для транспортирования насыпных или штучных грузов и широко применяются из-за простоты их конструкции и низкой стоимости изготовления. Несущий орган — ленту — изготавливают из прорезиненного ремня или эластичного пластика. На ней могут транспортироваться изделия массой до 15 кг. В зависимости от габаритных размеров изделий ширина несущего органа может быть 200, 300, 400 и 500 мм.

Типы ленточных конвейеров: непрерывно-поступательные; периодические.

Для удобства монтажа типовые ленточные конвейеры изготавливают из отдельных секций (приводной и натяжной станций, промежуточных секций длиной 2500 мм на 4 рабочих места), при этом рабочие места могут располагаться в одностороннем, двустороннем или в шахматном порядке. Верхняя и нижняя ветви ленты поддерживаются роликовыми парами. Постоянное натяжение ленты обеспечивается винтовым натяжным устройством. Но сравнительно малая прочность несущего органа такого конвейера не дает возможности закреплять на нем технологические приспособления и собирать детали большой массы, поэтому ленточные конвейеры чаще всего используют как распределительные.

Пластинчатые конвейеры применяются в основном для сборки более тяжелых изделий массой до 40 кг и длиной до 500 мм, а также в том случае, когда предъявляются повышенные требования к точности и качеству сборки или к механизации съема изделий. В качестве несущего органа конвейера применяется стальная пластина, которая одновременно выполняет функцию цепи.

Тяговым органом тележечных конвейеров является бесконечная цепь шарнирного типа, замкнутая между звездочками: Несущим органом является тележка, прикрепленная к цепи шарнирами. Размеры тележки находятся в пределах от 200x250 до 450x500 мм, грузоподъемность − 50 кг и более. Применение цепных горизонтально-замкнутых конвейеров обеспечивает удобную компоновку линий с рациональным использованием площади.

Распределительный конвейер применяют, если на линии необходимо иметь параллельные рабочие места и масса изделий составляет менее 8 кг.

Рабочий конвейер используют только при отсутствии параллельных рабочих мест и массе передаваемых изделий более 8 кг.

Расположение несущего органа в пространстве зависит от формы и размеров помещения, где размешается поточная линия сборки, а также от возможности создания прямоточного производства. Горизонтально-замкнутые конвейеры отличаются большей гибкостью и обеспечивают планировку линий различной формы (прямолинейную, Ш-образную, Т-образную). [17]

Проектирование однопредметной непрерывно-поточной линии, выполненной на конвейере, осуществляют в приведенной ниже последовательности.

Для организации конкретной поточной линии выбирается распределительный тип конвейера.

Расчет однопредметной непрерывно-поточной линии, выполненной на конвейере, осуществляется следующим образом.

Из предыдущих расчетов значение для ритма выпуска изделия:

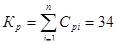

Количество рабочих мест, выполняющих параллельно одну и ту же операцию CPi:

(5.1)

(5.1)

где Т Oi – норма времени i-ой операции.

Результаты расчета количества рабочих мест по формуле (5.1) заносим в таблицу 5.1.

Таблица 5.1 Результаты расчета количества рабочих мест

| № операции | Последовательность операций | Tоп | СPi |

| 1 | Расконсервация ПП | 0,43 | 1,34 |

| 2 | Контроль ПП | 0,207 | 0,65 |

| 3 | Распаковка и проверка ЭРЭ | 0,0378 | 0,12 |

| 4 | Комплектование элементов по операциям | 0,5 | 1,56 |

| 5 | Обрезка и формовка выводов навесных элементов | 0,782 | 2,44 |

| 6 | Установка ЭРЭ | 0.1725 | 0,54 |

| 7 | Контроль установки ЭРЭ | 0,207 | 0,65 |

| 8 | Пайка элементов | 0,5 | 1,56 |

| 9 | Контроль пайки | 0,207 | 0,65 |

| 10 | Установка светодиодов пинцетом с подгибкой | 2,67 | 8,34 |

| 11 | Пайка паяльником | 0,522 | 1,63 |

| 12 | Отмывка плат после пайки | 0,85 | 2,66 |

| 13 | Маркирование | 0,24 | 0,75 |

| 14 | Лакирование ПП | 0,5 | 1,56 |

| 15 | Сушка | 1,000 | 3,13 |

| 16 | Выходной контроль печатного узла и регулировка | 2,0 | 6,25 |

Для синхронизации объединяем операции 1, 2 и 3; 4 и 5; 6 и 7; 8 и 9; 10 и 11; 14 и 15. Коэффициент загрузки рабочего места η i определяется как отношение расчетного числа рабочих мест к принятому (округленному до целого числа):

(5.2)

(5.2)

где С nPi – принятое число рабочих мест.

Результаты расчета количества рабочих мест и коэффициента загрузки рабочих мест заносим в таблицу 5.2.

Таблица 5.2 – Результаты расчета количества рабочих мест на поточной линии

| № операции | №рабочего места | Tоп | СPi | СПРi | Место расположения | ηi |

| 1,2 и3 | 1 | 0,6748 | 2,11 | 2 | Вне поточной линии | 1,055 |

| 4 и 5 | 2 | 1,282 | 4 | 4 | Вне поточной линии | 1 |

| 6 и7 | 3 | 0,3795 | 1,19 | 1 | Поточная линия | 1,19 |

| 8 и 9 | 4 | 0,707 | 2,21 | 2 | Вне поточной линии | 1,105 |

| 10 и 11 | 5 | 3,192 | 9,975 | 10 | Поточная линия | 0,998 |

| 12 | 6 | 0,85 | 2,66 | 3 | Вне поточной линии | 0,89 |

| 13 | 7 | 0,24 | 0,75 | 1 | Вне поточной линии | 0,75 |

| 14 и15 | 8 | 1,5 | 4,69 | 5 | Вне поточной линии | 0,94 |

| 16 | 9 | 2 | 6,25 | 6 | Поточная линия | 1,04 |

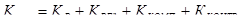

Общее количество рабочих мест:

Из числа Кр только 17 требуется на поточной линии, остальные заняты либо во вспомогательном производстве, либо вне линии.

Максимальное количество рабочих мест на участке Kmax определяется по формуле:

(5.3)

(5.3)

где КРЕЗ – количество резервных мест;

K КОМП – количество рабочих мест комплектовщиков;

K КОНТР – количество рабочих мест контролеров.

Принимаем КРЕЗ = 3; ККОМП = 1; ККОНТР =1;

Оптимальным выбором при заданных условиях производства будет являться распределительный пластичный вертикально-замкнутый конвейер с ручным съемом изделий периодического характера действия.

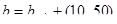

Размеры пластины. Ширина рассчитывается по формуле:

(5.4)

(5.4)

где  - ширина изделия, в мм.

- ширина изделия, в мм.

(мм)

(мм)

Длина пластин выбирается с условием, чтобы между изделиями было целое число пластин,  100 мм.

100 мм.

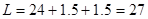

Определяем длину конвейера по формуле:

(5.5)

(5.5)

где L 1 , L 2 - длина проводной и натяжной станций соответственно, выбираем по справочным данным, L 1 , L 2 =1.5 м, Lp − рабочая длина несущего органа конвейера, определяется по формуле:

(5.6)

(5.6)

где l - расстояние между двумя соседними рабочими местами (с одной стороны конвейера обычно принимается 1,2 м)

(м)

(м)

(м)

(м)

Количество предметов в заделе Z:

(5.7)

(5.7)

где N ОБ – оборотный задел;

N РЕЗ – резервный задел;

N ТР – транспортный задел;

N ТХ – технологический задел.

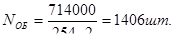

Оборотный задел равен размеру сменной потребности линии:

Резервный задел равен 3% от сменного выпуска изделий:

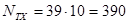

Транспортный задел:

(5.8)

(5.8)

где N Т – количество изделий, транспортируемое в пачке N Т =10.

Технологический задел:

(5.9)

(5.9)

Подставляя в формулу 5.7 полученные значения, получим:

При разработке планировок в зависимости от их назначения должны быть предусмотрены площади для размещения: технологического и контрольно-испытательного оборудования; обслуживающих подразделений; рабочих мест; проходов и проездов; средств и путей перемещения материалов, изделий и технологических отходов; материалов, заготовок, полуфабрикатов и комплектующих изделий; готовой продукции; вспомогательных помещений.

При разработке планировок должны быть решены следующие задачи: обеспечение технологической последовательности выполнения операций; создание поточности движения материалов, полуфабрикатов, комплектующих и готовых изделий; сокращение расстояний перемещений грузов; эффективное использование производственного оборудования, рабочих мест и площадей; обеспечение безопасности работы.

Планировки разрабатываются в следующей последовательности:

1) сбор исходных данных;

2) определение состава и количества технологического оснащения для выполнения технологических операций;

3) разработка схем расположения цехов, участков и групп оборудования с технико-экономическим обоснованием вариантов;

4) определение рациональной последовательности расстановки оборудования и рабочих мест согласно нормам;

5) выполнение чертежа планировки;

6) утверждение планировки.

При составлении планировок должны быть учтены следующие требования:

1. технологический поток изготовления изделия должен быть непрерывным;

2. транспортно-складские работы должны быть максимально механизированы или автоматизированы, и входить в общий технологический поток;

3. должна быть обеспечена сохранность материальных ценностей, а также возможность учета деталей, полуфабрикатов и готовых изделий;

4. капитальные затраты должны быть оптимальными, а окупаемость оборудования - укладываться в действующие в отрасли нормативы;

5. для распределительного конвейера при расположении рабочих столов в шахматном порядке:

ширина прохода между линиями двух конвейеров, мм не менее 1300;

ширина прохода между линией и стеной, мм: не менее 1000;

расстояния между рабочими местами, мм: 1200 — 1600;

расстояния между рабочими местами и колоннами, мм: 500.

Кроме конвейера используются также следующие напольные транспортные средства тележки - для обеспечения рабочих мест деталями со склада комплектующих и автопогрузчики - для загрузки деталями склада и транспортирования готовой продукции из склада на отгрузку. Следовательно, необходимо предусмотреть ширину проездов и расстояния между рядами оборудования достаточные для передвижения соответствующих транспортных средств: 1200 мм для тележечного транспорта, 2000 мм для автопогрузчиков.

Ориентировочная планировка участка сборки и монтажа приведена в приложении.

Кроме конвейера используются также следующие напольные транспортные средства тележки - для обеспечения рабочих мест деталями со склада комплектующих и автопогрузчики - для загрузки деталями склада и транспортирования готовой продукции из склада на отгрузку. Следовательно, необходимо предусмотреть ширину проездов и расстояния между рядами оборудования достаточные для передвижения соответствующих транспортных средств: 1200 мм для тележечного транспорта, 2000 мм для автопогрузчиков.

Ориентировочная планировка участка сборки и монтажа приведена в приложении.

Дата: 2019-07-30, просмотров: 300.