Процесс алкилирования бензола пропиленом осуществляют в реакторе – алкилаторе. Который представляет собой вертикальный цилиндрический полый аппарат с эллиптическими днищами, выполненный из углеродистой стали. Избыточное тепло отводится за счёт испарения части бензола при температуре 120-130°С, т.е. процесс проводят при кипении реакционной массы. Произведем расчет основных материальных потоков и составим сводный материальный баланс установки алкилирования, и рассчитаем тепловой баланс алкилатора.

Исходные данные

1. Годовая производительность по товарному продукту, тонн 124000;

2. Число часов непрерывной работы в году 8520;

3. Состав РМА табл. 1;

4. Степень конверсии бензола, % 60;

5. Степень конверсии пропилена, % 70;

6. Температура промоборотной воды на охлаждение, 250С;

7. Перечень основных материальных потоков табл. 2.1;

7. Параметры водяного пара на входе:

§ Давление, МПа 0,1;

§ Температура, 0С 260;

§ Давление, МПа 0,15;

§ Температура, 0С 280.

Реакционная масса

1. Плотность 870 кг/м3

2. Состав, % масс.:

§ Пропан – 0,1

§ Бензол – 51,3

§ Этилбензол – 1,1

§ Изопропилбензол – 31,7

§ Бутилбензолы – 0,4

§ Полиалкилбензолы – 14,5

§ Смолы – 0,9

Согласно данным действующих заводов принято:

1. Расход бензола на 1 т товарного ИПБ 0,78 т.

2. Молярное соотношение поступающего на алкилирование пропилена к бензолу 0,3:1.

3. Конверсия бензола за один проход 29,5 % массовых.

4. Расход пропилена:

| На образование ИПБ | 92,0% |

| На образование полиалкилбензолов | 0,4% |

| На образование смол | 3,8% |

| Потери с абгазами | 3,1% |

| Другие потери | 0,7% |

| ИТОГО | 100% |

5. Потери ИПБ = 3% массовых от ИПБ, полученного при алкилировании.

6. Этилен и бутилены, содержащиеся в исходном газе, переходят соответствен-но в этилбензолы и бутилбензолы полностью.

7. Расход катализатора (AlCl3) – 6,5 кг на 1 т товарного ИПБ.

8. Расход 10 % раствора щелочи – 5 кг на 1 т ИПБ.

9. Количество циркулирующей воды для разложения катализаторного комплекса, м3/м3 реакционной массы 1,0

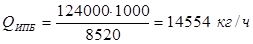

1. Расчет часовой производительности по готовой продукции

По заданной годовой производительности и числу часов непрерывной работы в году рассчитываем часовую производительность системы по товарному продукту:

Производительность цеха по ИПБ в пересчёте на 100-процентный:

14554/0,995 = 14672 кг/ч,

где 99,5 % – содержание ИПБ в товарном продукте.

Необходимая масса товарного ИПБ составляет:

14598 / 0,97 = 15049 кг/ч

Количество примесей в ИПБ составляет:

15049 – 14598 = 451 кг/ч

2. Расчет расхода пропилена

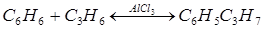

Теоретически на образование ИПБ по реакции:

Зная молекулярную массу пропилена (42) и ИПБ (120), а также часовую производительность ИПБ, мы можем рассчитать, сколько пропилена теоретически идет на образование ИПБ:

= 3590,3 кг/ч.

= 3590,3 кг/ч.

На образование смол:

= 148 кг/ч.

= 148 кг/ч.

На образование полиалкилбензолов:

= 15,9 кг/ч.

= 15,9 кг/ч.

Всего связывается пропилена:

3590,3 + 148 + 15,9 = 3754,2 кг/ч.

Потери пропилена составляют:

3900 – 3754,2 = 145,8 кг/ч,

в том числе: а) с пропановой фракцией 120 кг/ч; б) в виде механических потерь 25,8 кг/ч.

3. Расчет расхода свежего бензола

При принятом расходном коэффициенте на 1 т ИПБ расход свежего бензола составляет

14598 0,78 = 11386,4 кг/ч

Из этого количества расходуется

а) на образование ИПБ

(15049 78) / 120 = 9781,9 кг/ч

б) на образование этилбензола

(94 78) / 28 = 261,9 кг/ч

где 94 кг/ч количество этилена в ППФ

в) на образование бутилбензолов 65,5 кг/ч

г) на образование полиалкилбензолов

(15,9 78) / (42 2) = 14,8 кг/ч

д) на образование смол 90 кг/ч

Количество связанного бензола:

9781,9 + 261,9 + 65,5 + 14,8 + 90 = 10214 кг/ч

Потери бензола на побочные реакции:

11368,4 – 10214 = 1172,4 кг/

При принятом соотношении пропилена к бензолу количество бензола, поступающего на алкилирование составит:

(5725 78) / (42 0,3) = 35440,4763 кг/ч

Количество возвратного бензола: 35440 – 11386,4 = 24053,6 кг/ч

Конверсия бензола за один проход составит:

(10214 100) / 35440 = 29%

3. Расчёт расхода хлорида алюминия

При принятом расходном коэффициенте на 1 т. ИПБ в ректификате расход катализатора – AlCl3 составит

(14598 6,5) / 1000 = 277,362 кг/ч

При разложении хлористого алюминия водой образуется по реакции:

1) Гидроокись алюминия

(277,4 78) / 133,5 = 162,1 кг/ч

2) Хлористый водород

(277,4 3 36,5) / 133,5 = 227,5 кг/ч

3) Расходуется воды на разложение

(277,4 54) / 133,5 = 112,2 кг/ч

4. Расчёт расхода щелочи (гидроксид натрия)

При принятом расходном коэффициенте на 1 т ИПБ

(14598 5) / 1000 = 72,9 кг/ч

По реакции этим количеством щелочи нейтрализуется хлорида водорода

(72,9 36) / 40 = 65,6 кг/ч

При нейтрализации образуется:

1) Поваренной соли

(72,9 58) / 40 = 105,7 кг/ч

2) Воды

(72,9 18) / 40 = 32,8 кг/ч

Результаты расчетов материального баланса сводим в таблицы 2.3 – 2.8

Таблица 2.3

Состав и количество ППФ, поступающей на алкилирование

| № | Наименование | Кг/ч | % масс. | Кмоль / ч | % мол. |

| 1 | Этилен | 94,0 | 1,0 | 8,36 | 1,5 |

| 2 | Этан | 188,0 | 2,0 | 6,27 | 2,9 |

| 3 | Пропилен | 2725,0 | 41,5 | 92,7 | 42,0 |

| 4 | Пропан | 7587,0 | 55 | 117,0 | 53,2 |

| 5 | Бутилены | 47,0 | 0,5 | 0,84 | 0,4 |

| ИТОГО | 13641,0 | 100,0 | 220,17 | 100,0 |

Состав и количество свежего бензола, поступающего на алкилирование 11386,4 кг/ч

Таблица 2.4

Состав и количество возвратного бензола, поступающего на алкилирование

| № | Наименование | Кг/ч | % масс. |

| 1 | Бензол | 24053,6 | 99,5 |

| 2 | Этилбензол | 2,0 | 0,01 |

| 3 | Изопропилбензол | 83,0 | 0,49 |

| ИТОГО | 24138,6 | 100,0 |

Таблица 2.5

Состав и количество бензольной шихты, поступающей на алкилирование

| № | Наименование | Кг/ч | % масс. |

| 1 | Бензол | 35525 | 99,65 |

| 2 | Этилбензол | 2,0 | 0,01 |

| 3 | Изопропилбензол | 83 | 0,34 |

| ИТОГО | 35610 | 100,0 |

Таблица 2.6

Состав и количество суспензии катализатора подаваемое на алкилирование

| № | Наименование | Кг/ч | % масс. |

| 1 | Бензол | 22,0 | 2,2 |

| 2 | Полиалкилбензол | 723,8 | 70,7 |

| 3 | Хлорид алюминия | 277,4 | 27,1 |

| ИТОГО | 1023,2 | 100,0 |

Таблица 2.7

Состав и количество реакционной массы выводимой из алкилатора

| № | Наименование | Кг/ч | % масс. | Кмоль / ч | % мол. |

| 1 | Пропилен | 34,0 | 0,1 | 0,81 | 0,2 |

| 2 | Пропан | 1080,0 | 3,2 | 24,55 | 6,7 |

| 3 | Бензол | 29244 | 49,8 | 219,00 | 59,4 |

| 4 | Этилбензол | 358 | 1,1 | 3,38 | 0,9 |

| 5 | Изопропилбензол | 14882 | 30,3 | 86,0 | 23,4 |

| 6 | Бутилбензолы | 132,5 | 0,4 | 0,98 | 0,3 |

| 7 | Полиалкилбензолы | 4700 | 13,7 | 29,0 | 7,9 |

| 8 | Смолы | 284,7 | 0,9 | 1,15 | 0,3 |

| 9 | Хлористый алюминий | 277,4 | 0,8 | 1,41 | 0,4 |

| ИТОГО | 50992,6 | 100,0 | 356,28 | 100,0 |

Таблица 2.8

Состав и количество паров, поступающих из алкилатора в конденсатор 8

| № | Наименование | Кг/ч | % масс. | Кмоль / ч |

| 1 | Этан | 138 | 2,4 | 6,27 |

| 2 | Пропилен | 111,8 | 1,5 | 2,65 |

| 3 | Пропан | 4071 | 51,6 | 92,52 |

| 4 | Бензол | 3260 | 41,3 | 41,8 |

| 5 | Изопропилбензол | 250 | 3,2 | 2,4 |

| ИТОГО | 7830,8 | 100,0 | 145,64 |

Количество бензола, уносимое с пропановой фракцией из конденсатора 8 при температуре 40 0С

(101,45 0,24 78) / (7 – (0,24 + 0,02)) = 282 кг/ч

где: 101,45 кмоль / ч – количество пропановой фракции; 0,24 и 0,02 МПа – упругость паров бензола и изопропилбензола при температуре 40 0С.

Количество бензола, конденсирующегося в конденсаторе

3260 – 282 = 2978 кг/ч

Принимается, что весь ИПБ конденсируется.

Общее количество конденсата

29878 + 250 = 3228 кг/ч

Таблица 2.9

Состав и количество пропановой фракции из конденсатора 8

| № | Наименование | Кг/ч | % масс. | Кмоль / ч | % мол. |

| 1 | Этан | 188,0 | 4,0 | 6,27 | 6,0 |

| 2 | Пропилен | 111,8 | 2,4 | 2,66 | 2,5 |

| 3 | Пропан | 4071,0 | 87,5 | 92,52 | 89,1 |

| 4 | Бензол | 282,0 | 6,1 | 3,52 | 2,4 |

| ИТОГО | 4652,8 | 100,0 | 105,67 | 100,0 |

Количество бензола, уносимое с пропановой фракцией из конденсатора 51 при температуре 15 0С

(101,45 0,097 78) / (7 – 0,079) = 79 кг/ч

где: 0,079 МПа – упругость паров бензола при температуре 15 0С.

Количество бензола, конденсирующегося в конденсаторе 51

282 – 79 = 203 кг/ч

Таблица 2.10

Состав и количество пропановой фракции, поступающей на абсорбцию в аппарат 35 из конденсатора 51

| № | Наименование | Кг/ч | % масс. | Кмоль / ч | % мол. |

| 1 | Этан | 188,0 | 4,2 | 6,27 | 6,1 |

| 2 | Пропилен | 111,8 | 2,6 | 2,66 | 2,5 |

| 3 | Пропан | 4071,0 | 91,5 | 92,52 | 90,4 |

| 4 | Бензол | 79,0 | 1,7 | 1,01 | 1,0 |

| ИТОГО | 4449,8 | 100,0 | 102,46 | 100,0 |

Таблица 2.11

Состав и количество реакционной массы после дросселирования до атмосферного давления

| № | Наименование | Кг/ч | % масс. | Кмоль / ч | % мол. |

| 1 | Пропилен | 25,0 | 0,1 | 0,6 | 0,1 |

| 2 | Пропан | 625,0 | 2,4 | 18,75 | 5,2 |

| 3 | Бензол | 29244 | 50,2 | 218,72 | 60,8 |

| 4 | Этилбензол | 358 | 1,1 | 3,38 | 0,9 |

| 5 | Изопропилбензол | 14882 | 30,6 | 86,0 | 23,9 |

| 6 | Бутилбензолы | 132 | 0,4 | 0,98 | 0,3 |

| 7 | Полиалкилбензолы | 4700,0 | 13,8 | 29,0 | 8,1 |

| 8 | Смолы | 284,7 | 0,8 | 1,15 | 0,3 |

| 9 | Хлорид алюминия | 277,4 | 0,5 | 1,41 | 0,4 |

| ИТОГО | 50528,1 | 100,0 | 359,99 | 100,0 |

Таблица 2.12

Состав и количество реакционной массы после отстоя, передаваемой в цех 15а

| № | Наименование | Кг/ч | % масс. | Кмоль / ч | % мол. |

| 1 | Пропилен | 25,0 | 0,1 | 0,6 | 0,1 |

| 2 | Пропан | 625,0 | 2,5 | 17,75 | 5,2 |

| 3 | Бензол | 29244 | 50,5 | 218,72 | 60,9 |

| 4 | Этилбензол | 358 | 1,1 | 3,38 | 0,9 |

| 5 | Изопропилбензол | 14882 | 30,8 | 86,0 | 24,1 |

| 6 | Бутилбензолы | 132 | 0,4 | 0,98 | 0,3 |

| 7 | Полиалкилбензолы | 4700,0 | 13,8 | 29,0 | 8,2 |

| 8 | Смолы | 284,7 | 0,8 | 1,15 | 0,3 |

| ИТОГО | 50250,7 | 100,0 | 358,58 | 100,0 |

Таблица 2.13

Состав и количество фракции полиалкилбензолов, поступающей на

абсорбцию

| № | Наименование | Кг/ч | % масс. |

| 1 | Бензол | 40,0 | 0,5 |

| 2 | Бутилбензолы | 39,4 | 0,5 |

| 3 | Полиалкилбензолы | 7855,4 | 98,0 |

| 4 | Смолы | 79,3 | 1,0 |

| ИТОГО | 8014,1 | 100,0 |

Таблица 2.14

Состав и количество пропановой фракции, выходящей с абсорбции

| № | Наименование | Кг/ч | % масс |

| 1 | Пропилен | 110,8 | 3,1 |

| 2 | Пропан | 4051,0 | 96,5 |

| 3 | Бензол | 10,0 | 0,4 |

| ИТОГО | 4171,8 | 100,0 |

Таблица 2.15

Состав и количество фракции полиалкилбензолов, выходящей с абсорбции

| № | Наименование | Кг/ч | % масс. |

| 1 | Бензол | 109,0 | 1,35 |

| 2 | Бутилбензолы | 39,4 | 0,5 |

| 3 | Полиалкилбензолы | 7855 | 97,2 |

| 4 | Смолы | 79,3 | 0,95 |

| ИТОГО | 8082,7 | 100,0 |

Таблица 2.16

Сводный материальный баланс установки алкилирования

| Поступило | Кг/ч | Получено | Кг/ч |

| Пропан-пропиленовая фракция | 9330 | Реакционная масса | 32 261,2 |

| Бензольная шихта | 24 187 | Пропановая фракция | 4193,0 |

| Полиалкилбензолы | 4736 | Пропановая фракция | 1157,0 |

| Хлорид алюминия | 189 | Механические потери | 691,0 |

| Щёлочь, в пересчёте на 100 % | 89,6 | Химзагрязнённая вода из отстойной ямы | 76 035,4 |

| Углеводороды из цеха 14а | 14,6 | ||

| Вода на разложение комплекса | 56 741,4 | ||

| Вода из цеха 15 | 1000 | ||

| Вода на промывку алкилата | 18 000 | ||

| ИТОГО | 114 337,6 | ИТОГО | 114337,6 |

Дата: 2019-07-30, просмотров: 336.