Содержание

Ведение

1. Анализ состояния вопроса и обоснование актуальности темы

1.1 Обзор существующих методов деминерализации и выбор типа установки для получения обессоленной воды

1.2 Выбор типа выпарной установки и их классификация

1.3 Анализ действующей схемы получения деминерализованной воды на АО “Акрон” и возможностей применения схемы с адиабатной выпарной установкой

1.4 Выбор схемы установки

2. Расчёт адиабатной выпарной установки

2.1 Выбор эжектора

2.2 Основные характеристики проектируемой адиабатной выпарной установки

2.3 Тепловой расчёт

2.4 Расчёт количества используемого пара

2.5 Расчёт сепарационного устройства и нахождение ожидаемого качества дистиллята

2.6 Очистка воды от растворённых газов

3. Конструкторский расчёт

3.1 Расчёт регенеративных конденсаторов

3.2 Выбор и расчёт переточных устройств и высоты уровней жидкости в камерах испарения

3.3 Компоновка и основные размеры установки

3.4 Расчёт основных параметров пароструйного эжектора

3.5 Выбор насосов

4. Электротехническая часть

4.1 Общая характеристика

4.2 Выбор электродвигателей

4.3 Расчёт электрических нагрузок

4.4 Выбор коммутирующей аппаратуры и сечения кабелей

4.5 Расчёт токов короткого замыкания

4.6 Проверка выбранного оборудования на действие токов короткого замыкания

4.7 Окончательный выбор коммутирующей аппаратуры, кабелей и проводов

5. Экономическая часть

6. Безопасность жизнедеятельности

7. Экологическая справка

8. Выводы и заключения

Список использованных источников

Приложение А

Введение

Основным направлением экономического и технического развития в настоящее время стал перевод экономики в русло энерго- и ресурсосбережения, включая не только эффективное и рациональное использование топливно-энергетических ресурсов, но и максимальное использование вторичных энергоресурсов (ВЭР), так как этот путь вдвое–втрое более выгодный, чем дополнительная добыча и транспортировка эквивалентного количества топлива. Вторичные энергетические ресурсы – это энергетический потенциал продукции, отходов, побочных и промежуточных продуктов, образующихся в технологических агрегатах, который не используется в самом агрегате, но может быть частично или полностью использован для энергоснабжения других.

В свете указанных задач наибольший интерес с точки зрения энерго- и ресурсосбережения вызывают предприятия химического комплекса. Они превосходит средние показатели промышленности (по данным 1985 г.) по энергоёмкости в 3 раза. При этом следует учитывать, что в химических отраслях потребление топливно-энергетических ресурсов на сырьевые нужды определяется условиями протекания реакций и ожидать его существенного снижения не следует.

Вместе с тем, располагая крупным энергетическим хозяйством, отрасли химического комплекса ежегодно расходуют около 23% промышленного потребления топливно-энергетических ресурсов.

С точки зрения энергопотребления предприятия химической промышленности имеют ряд признаков определяющих их энергоёмкость:

- органичное включение тепловых процессов в основную технологию;

- значительное количество вторичных энергоресурсов, сочетающихся с экологическими загрязнителями;

- крупные водоподготовительные комплексы;

- несовершенство тепломассообменного оборудования.

В то же время, потери энергии в отраслях химического комплекса связаны с технологией её использования.

Вторичные энергоресурсы с высоким температурным потенциалом (жидкости с температурой более 150 оС и газы с температурой более 300 оС) в большинстве случаев используются. С их помощью производится пар в котлах-утилизаторах, который направляется либо в технологический цикл, либо на привод турбомашин. Низкопотенциальные тепловые потоки используются хуже. Сюда относятся физическая теплота сточных жидкостей, циркулирующих и продукционных потоков, физическая теплота загрязнённого конденсата и отработанного пара, физическая теплота отходящих газов различных технологических печей и агрегатов. Основная причина относительно низкого уровня потребления ВЭР – это малая оснащённость технологических агрегатов освоенным утилизационным оборудованием, отсутствие в ряде случаев технических решений по использованию отдельных видов ВЭР (в основном низко потенциальных), неумение находить потребителей низко потенциальных ВЭР, малоэффективное применение нового и существующего утилизационного оборудования. Например, на агрегатах аммиака большой единичной мощности в атмосферу выбрасывается теплота пара выхлопа приводных турбин и теплота охлаждения газа в процессе его компримирования. Часто низкопотенциальную теплоту несут агрессивные, загрязнённые жидкости и запылённые газы, а её отвод в традиционных теплообменниках затруднён. В целом на предприятиях химического комплекса количество неиспользуемых вторичных энергоресурсов в 1985 году достигало 20 – 25 млн. т. условного топлива (или 580 – 730 млн. ГДж).

С другой стороны важное значение имеет проблема рационального использования водных ресурсов. Острота этой проблемы для предприятий химического комплекса обусловлена не только необходимостью обезвреживания большого количества минерализованных сточных вод и создания малоотходных энерготехнологических циклов с замкнутыми системами водопользования, но и с созданием крупных водоподготовительных комплексов для получения деминерализованных вод. Деминерализованная вода используется в энергетике и промышленности для питания парогенераторов, в различных технологических циклах, умягчённая вода (лишённая солей жесткости) применяется для подпитки теплосетей и водооборотных циклов.

Получение деминерализованных вод может осуществляться на основе любых известных методов деминерализации: физико-химических (электродиализ, обратный осмос, ионный обмен и др.), холодильных (вымораживание на теплопередающей поверхности, под вакуумом, контактное вторичными хладоагентами, кристаллогидратный) и дистилляционных.

В настоящее время обессоленную воду на большинстве крупных предприятий получают с применением метода ионного обмена в специальных ионообменных фильтрах из поверхностных вод, затрачивая при этом большие количества дорогостоящих ионообменных смол и реагентов.

Однако дистилляция, являясь наиболее надёжным и распространённым методом деминерализации, может сегодня рассматриваться как наиболее перспективный способ для получения обессоленной воды. Это объясняется простотой конструктивных решений, высокой производительностью, приемлемой себестоимостью получаемой воды.

Современные дистилляционные опреснительные установки можно разделить на следующие типы: испарительные; мгновенного вскипания (адиабатные); с плёночными аппаратами; с промежуточным теплоносителем; с кипением в псевдоожиженном слое

В аппаратах всех указанных типов можно получать дистиллят высокого качества в необходимом количестве. Однако лишь деминерализация в адиабатных выпарных установках признана наиболее перспективным методом создания крупных деминерализационных установок (с производительностью более 10000 м3/сутки), поскольку характеризуются высокой энергетической эффективностью, повышенной компактностью, хорошими эксплуатационными показателями, возможностью практической реализации больших мощностей в одной установке, малым накипеобразованием, относительно низкой себестоимостью получаемого дистиллята.

Рассматривая эти две проблемы в едином ракурсе, возникает вопрос о возможности применения дистилляционных опреснительных установок, работающих на вторичных энергоресурсах, для получения деминерализованной воды для нужд предприятий химической промышленности.

При подготовке к дипломному проекту была проделана работа по поиску возможностей для применения дистилляционной опреснительной установки, работающей по принципу мгновенного вскипания, на АО “Акрон”. В ходе обследования некоторых производств указанного химического предприятия (в частности “Аммиак-2”, “Аммиак-3”, “Нитроаммофоска”) и имеющегося комплекса подготовки деминерализованной воды (цех “ХВП”) была определёна конкретная цель проекта – рассмотреть возможность получения обессоленной воды в количестве, необходимом для всего предприятия, в установке мгновенного вскипания, работающей на вторичных низкопотенциальных энергоресурсах. Установка должна иметь производительность по дистилляту 750 м3/час и обеспечивать качество воды в соответствии с нормами для получения глубокообессоленной воды (ВГО), имеющимися на предприятии. В качестве источника теплоты предлагается использовать низкопотенциальный водяной пар, отработанный в турбинах привода компрессоров и насосов производств аммиака.

Основные задачи проекта: определить количество пара необходимое, для получения указанного количества деминерализованной воды в адиабатной выпарной установке; определить основные параметры установки и процессов; выбрать компоновку и конструкцию аппаратов, их количество; определить экономические показатели предложенной схемы получения обессоленной воды и целесообразность её применения взамен существующей на АО “Акрон”; рассмотреть возможность внедрения установки в действующее производство.

Основные положения дипломного проекта доложены на четвёртой научной конференции кафедры промышленной теплоэнергетики.

Таблица 1 - Сравнительная характеристика наиболее распространённых методов деминерализации

Выбор схемы установки

В адиабатных выпарных установках деминерализация вод осуществляется путём испарения перегретой жидкости в камере, давление в которой ниже давления насыщения, соответствующего температуре жидкости, поступающей в камеру. Таким образом, процесс испарения происходит не на поверхностях нагрева (как в традиционных выпарных установках), а в объёме камер испарения под вакуумом.

К основным рабочим процессам, происходящим в адиабатных выпарных установках, относятся: вскипание жидкости в камерах испарения, конденсация пара и нагрев жидкости в конденсаторах-регенераторах и головном подогревателе. Осуществляются процессы теплопередачи через поверхность теплообмена. При вскипании жидкости происходит унос капельной влаги, которая отделяется от пара в сепарационном объёме камер испарения и специальных сепараторах. В элементах установки протекают процессы отложения накипи, коррозии.

Для создания вакуума и обеспечения высоких коэффициентов теплопередачи в конденсаторах осуществляется оттяжка неконденсирующихся газов.

На практике используются различные виды адиабатных выпарных установок. Согласно классификации [14] различаются:

1. По числу ступеней испарения – одно- и многоступенчатые.

2. По способу организации движения раствора – проточные и рециркуляционные.

3. По используемому первичному теплоносителю – установки с паровым, газовым, жидкостным, а также с электрическим обогревом.

4. По способу соединения групп конденсаторов по воде – установки с последовательным соединением и параллельным.

5. По количеству контуров рециркуляции – одноконтурные и многоконтурные.

6. По количеству каскадов – однокаскадные и каскадные (то есть многокаскадные).

7. По промежуточному теплоносителю – установки с одним или несколькими газовыми, жидкостными (гидрофобными) промежуточными теплоносителями, а также теплоносителем в виде твёрдых частиц.

8. По способу подвода теплоты – установки с подводом теплоты через поверхность, контактным способом, через промежуточный теплоноситель.

Кроме этого, установки мгновенного вскипания классифицируются по способам отвода теплоты в окружающую среду, регенерации энергии и другим признакам.

Отвод теплоты в окружающую среду в адиабатных выпарных установках производится следующими способами: с охлаждающей конденсаторы водой, с концентрированным раствором и дистиллятом.

Осуществляется регенерация теплоты паров, образующихся при испарении раствора и дистиллята, для нагрева раствора, охлаждающего конденсаторы, и предварительного нагрева исходного раствора. Применяются также установки без регенерации.

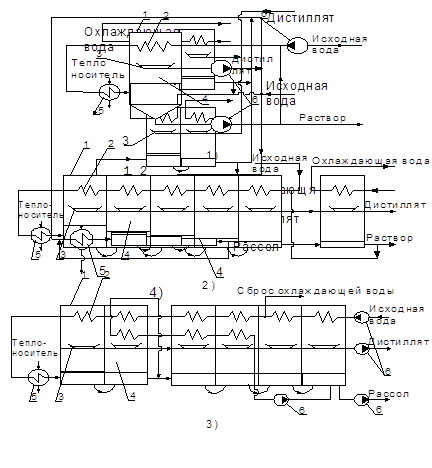

Схемы основных типов адиабатных выпарных установок приведены на рисунке 7.

|

1 – ступень испарения; 2 – конденсатор; 3 – поддон; 4 – камера испарения;5 – головной подогреватель; 6 – насос.

1) – одноступенчатая; 2) – рециркуляционная; 3) – многоконтурная;4) – каскадная

Рисунок 7 - Схемы установок мгновенного вскипания

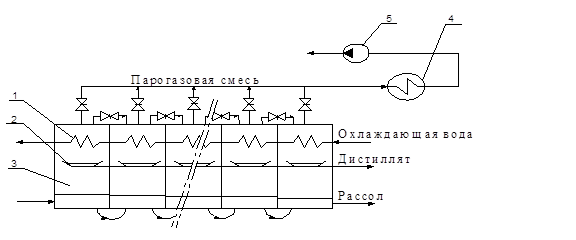

В адиабатных выпарных установках реализуются различные способы оттяжки парогазовой смеси: с параллельным, последовательным и параллельно-последовательным отводом. На рисунке 9 представлены различные варианты схем оттяжек: на конденсатор (или эжектор) с перепуском парогазовой смеси во всех ступенях испарения установки; с оттяжками из всех ступеней без перепусков; с перепусками газов между всеми ступенями и оттяжкой из последней; с перепусками газов между всеми ступенями и их оттяжкой из последней и первой (где велика деаэрация жидкости); с перепусками между ступенями и оттяжками из последней и одной или нескольких промежуточных и т. д.

|

1- конденсатор-пароохладитель; 2 – поддон; 3 – камера испарения;

4 - конденсатор; 5 – вакуум-насос.

Рисунок 9 - Схема оттяжек и перепусков парогазовой смеси в адиабатных выпарных установках

В промышленности используются различные конструкции установок мгновенного вскипания. Применяются конструкции с совмещением ступеней испарения в одном корпусе и выполнением их в виде отдельных аппаратов.

Наиболее широко используются установки со встроенными конденсаторами-пароохладителями и головными подогревателями поверхностного типа. Применяются рифлёные трубки для изготовления поверхностей нагрева, что существенно интенсифицирует теплопередачу. Широко используются жалюзийные сепараторы.

К числу основных элементов установок мгновенного вскипания относятся камеры испарения, конденсаторы-пароохладители, сепараторы, поддоны для сбора дистиллята, головной подогреватель. Кроме того, в число элементов установки входят вспомогательные теплообменники и конденсаторы (для конденсации паров, поступающих на оттяжку), насосы, эжекторы, вакуум-насосы.

Современные технологические схемы адиабатных выпарных установок выполняются многоступенчатыми. Это связано с тем, что при мгновенном вскипании воды в отдельной ступени температура проходящего через неё предварительно нагретого рассола понижается незначительно и при одноступенчатом испарении для обеспечения заданной производительности потребуется подать на опреснение большое количество исходной воды, а теплоту рассола потерять при этом безвозвратно.

Многоступенчатая конструкция опреснительной установки мгновенного вскипания влияет на удельный расход теплоты. Согласно [20] с повышением числа ступеней значение удельного расхода теплоты уменьшается, чем и объясняется имеющаяся тенденция к увеличению числа ступеней установок большой производительности.

К числу основных параметров и характеристик дистилляционной опреснительной установки относят предельную температуру исходной воды в первой и последней ступенях и определяющие их значение давления и температуры греющей среды, температурный напор и подогрев воды по ступеням, производительность установки и число ступеней в ней, а также допустимая степень концентрирования исходной воды. Правильный выбор параметров установки позволит в значительной степени сократить стоимость её строительства.

Учитывая имеющиеся данные и рекомендации источников, выбираем для проектирования схему двухконтурной многоступенчатой адиабатной выпарной установки с регенерацией теплоты вторичного пара.

Выбор эжектора

2.1.1 В качестве основного греющего пара в установке используем низкопотенциальный водяной пар, отработанный в турбинах привода основного оборудования производств аммиака, с параметрами на выходе Pвак=69,8 – 53,2 кПа и t=63 – 80 оC.

Для повышения потенциала греющего пара устанавливается пароструйный эжектор. Это позволит повысить температуру используемого пара с 70 оС до 100-101 оС. Тем самым удастся увеличить температурный перепад в ступенях установки адиабатного вскипания, что приведёт к снижению расхода воды, поступающей на испарение, охлаждающей воды и уменьшению капитальных затрат.

Принимаем в качестве рабочего пар 40 из общезаводской сети с параметрами P=4,0 МПа и t=375 оС. В месте с тем, рассмотрим возможность работы эжектора на паре других параметров, а именно: пар 10 (P=1 МПа и t=230 оС) и пар 27 (P=2,4 МПа и t=280 оС).

2.1.2 Найдём значения коэффициентов эжекции при использовании рабочего пара различных параметров

2.1.3 Исходные данные для расчёта

2.1.3.1 Температура рабочего пара tр=375оC (230 оС и 280 оС).

2.1.3.2 Давление рабочего пара Рр=4,0 МПа (0,98 МПа и 2,4 МПа).

2.1.3.3 Температура эжектируемого пара tн=70оС.

2.1.3.4 Давление эжектируемого пара Pн=3,1161´104 Па.

2.1.3.5 Температура смеси на выходе tс=101оС.

2.1.3.6 Давление смеси на выходе Рс=0,0981МПа=1ата.

2.1.4 Для заданных параметров сред найдём по таблицам 2-1 и 2-3 [18] значения энтальпий h

hр40= 3158,8 кДж/кг; hр27=2966,9 кДж/кг; hр10= 2897,9 кДж/кг;

hн=2626,8 кДж/кг;

hc=2680,7 кДж/кг.

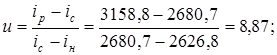

2.1.5 По формуле (2-29) [23] определим величину коэффициента инжекции u для случая использования пара 40

|

|

принимаем коэффициент инжекции равный u=9.

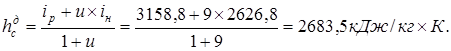

2.1.6 Уточним значение энтальпии смеси на выходе из эжектора hсд по формуле (2-29) [23]

|

|

2.1.7 Аналогично находим значения коэффициентов эжекции для случаев применения в качестве рабочего пара 10 и пара 27 и при заданных параметрах эжектируемого пара и получаемой смеси. Полученные результаты представлены в таблице 3.

Таблица 3 - Коэффициент эжекции пароструйного эжектора при различных параметрах рабочего пара

| Параметры Рабочего пара | Пар 10 Р=0,98 МПа, t=230оС | Пар 27 Р=2,4 МПа, t=280оС | Пар 40 Р=4,0 МПа, t=375оС |

| Коэффициент эжекции | 4 | 5 | 9 |

Тепловой расчёт

2.3.1 Исходные данные теплового расчёта

2.3.1.1 Число ступеней испарения N=9 шт.;

2.3.1.2 Производительность по дистилляту Gд=750 т/час=208,3 кг/с;

2.3.1.3 Общее солесодержание исходной воды bисх=300 мг/кг;

2.3.1.4 Температура греющего пара tг.п.=101 оС;

2.3.1.5 Температура рассола, поступающего в первую ступень установки (после головного подогревателя) t1=100 оС;

2.3.1.6 Температура исходной осветлённой воды (летний режим) tисх.=30 оС;

2.3.1.7 Температура кипения раствора в последней ступени (принимается по технико-экономическим показателям) tк=40 оС;

2.3.1.8 Температура воды водооборотного цикла составляет: подающей tохл1=28 оС и обратной tохл2=35 оС.

2.3.1.9 Нагрузка 1 м2 поверхности камеры испарения sS=0,85 кг/м2.

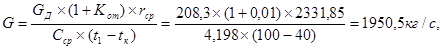

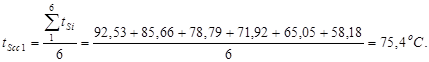

2.3.2 Определим расход рассола, поступающего в первую камеру испарения G

|

|

где rср= 2331,85 кДж/кг – средняя теплота парообразования в установке;

Сср=4,198 кДж/кг*К – средняя теплоёмкость воды, поступающей на испарение по таблице 2-8 [18];

Kот = 1% – коэффициент, учитывающий величину оттяжек парогазовой смеси из камер испарения по рекомендациям на стр. 184 [14].

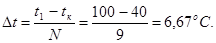

2.3.2 Средний температурный напор между ступенями Dt

|

|

|

2.3.3.1 В первой ступени tк1=t1-Dt=100-6,67=93,33 оС;

2.3.3.2 Во второй ступени tк2=tк1-Dt=93,33-6,67=86,66 оС;

2.3.3.1 В третьей ступени tк3=tк2-Dt=86,66-6,67=79,99 оС;

2.3.3.1 В четвёртой ступени tк4=tк3-Dt=79,99-6,67=73,32 оС;

2.3.3.1 В пятой ступени tк5=tк4-Dt=73,32-6,67=66,65 оС;

2.3.3.1 В шестой ступени tк6=tк5-Dt=66,65-6,67=59,98 оС;

2.3.3.1 В седьмой ступени tк7=tк6-Dt=59,98-6,67=53,31 оС;

2.3.3.1 В восьмой ступени tк8=tк7-Dt=53,31-6,67=46,64 оС;

2.3.3.1 В девятой ступени tк9=tк8-Dt=46,64-6,67=40 оС.

2.3.4 Найдём количество выпаренной воды по ступеням Gi

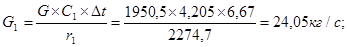

2.3.4.1 В первой ступени G1

|

|

где С1=4,205 кДж/кг*К – изобарная теплоёмкость воды при температуре кипения в первой ступени по таблице 2-4 [18];

r1=2274,7 кДж/кг – удельная теплота парообразования при температуре в первой камере испарения по таблице 2-1 [18].

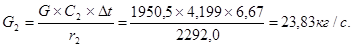

2.3.4.2 Во второй ступени G2

|

|

2.3.4.3 В третьей ступени G3

2.3.4.4 В четвёртой ступени G4

| ||||

| ||||

|

|

|

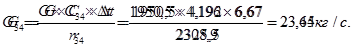

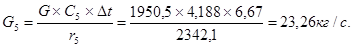

2.3.4.5 В пятой ступени G5

2.3.4.6 В шестой ступени G6

|

|

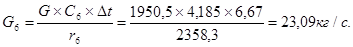

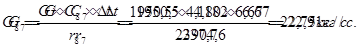

2.3.4.7 В седьмой ступени G7

2.3.4.8 В восьмой ступени G8

|

|

|

2.3.4.9 В девятой ступени G9

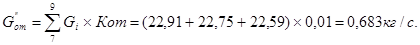

2.3.4.10 Количество пара на оттяжку, поступающего в конденсатор теплоиспользующих ступеней Gот’

| ||||

| ||||

|

2.3.4.11 Количество пара на оттяжку, поступающего в конденсатор теплоотводящих ступеней Gот”

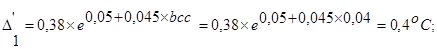

2.3.5 Определим температуру вторичного пара по ступеням установки tsi с учётом величины физико-химической D1’ , гидростатической D1” и гидродинамической депрессий D1’’’

|

|

2.3.5.1 В первой ступени ts1

ts1=tк1-D1’-(D1”-D1’’’)=93,33-0,4-0,4=92,53 оС;

где D1’=0,4 оС – физико-химическая температурная депрессия, вычисленная по формуле на стр. 95 [20] (одинаковая для всех ступеней испарения)

|

где bср=0,04% - средняя концентрация рассола в установке;

D1”-D1’’’=0,4 оС – сумма гидростатической и гидродинамической депрессий в первом аппарате по рекомендациям [20] на стр. 96.

2.3.5.2 Во второй ступени ts2

ts2=tк2-D2’-(D2”-D2’’’)=86,66-0,4-0,6=85,66 оС;

где D2”-D2’’’=0,6 оС - сумма гидростатической и гидродинамической депрессий во втором аппарате по рекомендациям [20] на стр. 96.

2.3.5.3 В третьей ступени ts3

ts3=tк3-D3’-(D3”-D3’’’)=79,99-0,4-0,8=78,79 оС;

где D3”-D3’’’=0,8 оС - сумма гидростатической и гидродинамической депрессий во втором аппарате по рекомендациям [20] на стр. 96.

2.3.5.4 В четвёртой ступени ts4

ts4=tк4-D4’-(D4”-D4’’’)=73,32-0,4-1,0=71,92 оС;

где D4”-D4’’’=1,0 оС - сумма гидростатической и гидродинамической депрессий во втором аппарате по рекомендациям [20] на стр. 96.

2.3.5.5 В пятой ступени ts5

ts5=tк5-D5’-(D5”-D5’’’)=66,65-0,4-1,2=65,05 оС;

где D5”-D5’’’=1,2 оС - сумма гидростатической и гидродинамической депрессий во втором аппарате по рекомендациям [20] на стр. 96.

2.3.5.6 В шестой ступени ts6

ts6=tк6-D6’-(D6”-D6’’’)=59,98-0,4-1,4=58,18 оС;

где D6”-D6’’’=1,4 оС - сумма гидростатической и гидродинамической депрессий во втором аппарате по рекомендациям [20] на стр. 96.

2.3.5.7 В седьмой ступени ts7

ts7=tк7-D7’-(D7”-D7’’’)=53,31-0,4-1,6=51,31 оС;

где D7”-D7’’’=1,6 оС - сумма гидростатической и гидродинамической депрессий во втором аппарате по рекомендациям [20] на стр. 96.

2.3.5.8 В восьмой ступени ts8

ts8=tк8-D8’-(D8”-D8’’’)=46,64-0,4-1,8=44,44 оС;

где D8”-D8’’’=1,8 оС - сумма гидростатической и гидродинамической депрессий во втором аппарате по рекомендациям [20] на стр. 96.

2.3.5.9 В девятой ступени ts9

ts9=tк9-D9’-(D9”-D9’’’)=39,97-0,4-2,0=37,57 оС;

где D9”-D9’’’=2,0 оС - сумма гидростатической и гидродинамической депрессий во втором аппарате по рекомендациям [20] на стр. 96.

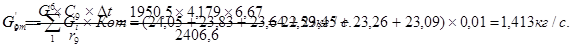

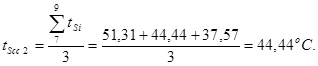

2.3.5.10 Определим среднюю температуру пара на оттяжку, поступающего в конденсатор из теплоиспользующих ступеней tSср1

|

2.3.5.11 Определим среднюю температуру пара на оттяжку, поступающего в конденсатор из теплоиспользующих ступеней tSср2

2.3.6 Находим количество оборотной воды, необходимое для конденсации паров парогазовой смеси оттяжек в каждом из конденсаторов

|

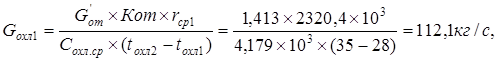

2.3.6.1 Количество оборотной воды, подаваемое в конденсатор теплоиспользующих ступеней Gохл1

|

где rср1=2320,4 кДж/кг – удельная теплота парообразования при средней температуре пара поступающего в конденсатор по таблице 2-1 [18];

Сохл.ср=4,179 кДж/кг´К – теплоёмкость охлаждающей воды при средней температуре по таблице 2-8 [18].

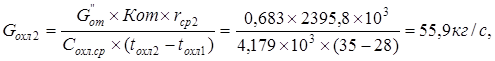

2.3.6.2. Количество охлаждающей воды, подаваемое в конденсатор теплоотводящих ступеней Gохл2

|

где rср1=2395,8 кДж/кг – удельная теплота парообразования при средней температуре пара поступающего в конденсатор по таблице 2-1 [18];

2.3.7 По температуре насыщения по таблице 2-1 [18] определим удельные теплоты парообразования в каждой ступени ri

r1=2276,8 кДж/кг;

r2=2294,5 кДж/кг;

r3=2311,9 кДж/кг;

r4=2329,0 кДж/кг;

r5=2346,1 кДж/кг;

r6=2362,9 кДж/кг;

r7=2379,5 кДж/кг;

r8=2395,8 кДж/кг;

r9=2406,5 кДж/кг.

2.3.7 Рассмотрим несколько вариантов тепловой схемы установки

2.3.7.1 Первый вариант

2.3.7.1.1 В схеме ступени разделены на два контура: шесть – теплоиспользующие и три – теплоотводящие. Конденсация пара в последних трёх ступенях осуществляется оборотной водой. Кроме того, для снижения расхода охлаждающей воды в седьмую и восьмую ступени заводится рассол из последней ступени испарения, а исходная вода перед подачей на испарение нагревается в теплоотводящих ступенях. Кратность концентрирования в данной схеме принимаем по рекомендациям на стр. 85 [20] a=3.

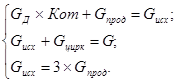

2.3.7.1.1. По тепловой схеме составляем материальные балансы потоков с учётом известной величины кратности концентрирования

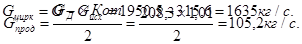

|

|

2.3.7.1.2 Из совместного решения уравнений (2.39) и (2.41) находим величину расхода продувочной воды Gпр

2.3.7.1.3 Тогда расход исходной воды Gисх

|

2.3.7.1.4 Количество циркулирующего раствора Gцирк по формуле (2.40)

|

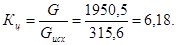

2.3.7.1.5 Кратность циркуляции Кц

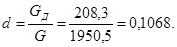

2.3.7.1.5 Удельная производительность установки по дистилляту d

|

2.3.7.1.6 Общее солесодержание продувочной воды bк

bк=bисх´a=300´3=900 мг/кг.

2.3.7.1.7 Определим количество охлаждающей воды, необходимое для обеспечения конденсации пара в теплоотводящих ступенях Gохл

2.3.7.1.7.1 Находим количество теплоты, которое необходимо отвести в конденсаторах-пароохладителях каждой из трёх теплоотводящих ступеней

2.3.7.1.7.1.1 Количество теплоты, которое необходимо отвести в седьмой ступени Q7

|

2.3.7.1.7.1.2 Количество теплоты, отводимое в восьмой ступени Q8

|

2.3.7.1.7.1.3 Количество теплоты, отводимое в девятой ступени Q9

|

|

|

2.3.7.1.7.2 Из условия обеспечения недогрева в седьмой ступени Dн~5 оС, задаёмся температурой охлаждающего рассола и исходной воды на выходе из седьмой ступени tв7=46 оС найдём количество теплоты отбираемое рассолом в седьмой и восьмой ступенях Qр

где Gр=1740 кг/с – расход рассола на выходе из последней камеры испарения;

h’7=192,53 кДж/кг и h’к=167,45 кДж/кг – соответственно энтальпии рассола на выходе из конденсатора-пароохладителя седьмой ступени и на выходе из камеры испарения девятой ступени.

2.3.7.1.7.3 Найдём количество теплоты отбираемое в седьмой и восьмой ступенях исходной водой Qи.в.

|

где hи.в.’9=147,81 кДж/кг – энтальпия исходной воды при температуре на выходе из девятой ступени tи.в.9=35,3 оС, найденной из условия равного перепада температур между ступенями охлаждения Dtи.в.=(tв7-tисх)/3=(46-30)/3=5,3 оС.

2.3.7.1.7.4 С учётом найденных величин, определим количество оборотной воды, необходимое для полной конденсации пара в седьмой и восьмой ступенях Gохл 7,8, предполагая независимую её подачу в девятую ступень

|

где Сохл.ср.=4,179 кДж/кг´К – истинная изобарная теплоёмкость охлаждающей воды при средней её температуре tв.ср.=(tохл2+t)/2 =(40+25)/2=32,5 оС во втором контуре установки по таблице 2-4 [18].

2.3.7.1.7.5 Определим количество теплоты, отбираемое исходной водой в девятой ступени Qи.в.9

|

где hисх’=125,66 кДж/кг– энтальпия исходной воды по таблице 2-1 [18].

2.3.7.1.7.6 Тогда количество оборотной воды, необходимое для конденсации паров в девятой ступени составит Gохл9

|

2.3.7.1.7.7 Суммарное количество охлаждающей воды, которое необходимо подать в теплоотводящие ступени составит Gохлт

Gохлт=Gохл7,8+Gохл9=1715,6+1601,2=3316,8 кг/с.

2.3.7.1.7.8 Общее количество оборотной воды с учетом охлаждения конденсаторов составит GохлS

GохлS=Gохлт+Gохл1+Gохл2=3316,8+112,1+55,9=3484,8 кг/с.

2.3.7.1.8 Найдём температуру воды на выходе из каждой ступени конденсатора tвi, учитывая, что первые шесть ступеней охлаждаются водой, поступающей на опреснение, а последние три – оборотной водой, циркулирующим рассолом и исходной водой.

2.3.7.1.8.1 Температура охлаждающего рассола на выходе из шестой ступени составляет tв6

|

где Сср=4,190 кДж/кг – истинная изобарная теплоёмкость воды при средней температуре поступающего на опреснение рассола по таблице 2-4 [18].

2.3.7.1.8.2 Температура охлаждающего рассола на выходе из пятой ступени составляет tв5

|

|

2.3.7.1.8.3 Температура рассола на выходе из четвёртой ступени tв4

2.3.7.1.8.4 Температура рассола на выходе из третей ступени tв3

2.3.7.1.8.5 Температура охлаждающего рассола на выходе из второй ступени tв2

|

|

2.3.7.1.8.6 Температура охлаждающего рассола на выходе из первой ступени tв1

|

2.3.7.1.9 Найдём количество пара, подаваемого в головной подогреватель Gп

|

где hп’’=2684,1 кДж/кг – энтальпия насыщенного пара, подаваемого в головной подогреватель, при температуре tп=105 оС по таблице 2-1 [18],

hп’=440,17 кДж/кг – энтальпия конденсата при температуре в подогревателе.

2.3.7.1.10 Удельный расход теплоты составит dт

|

2.3.7.2 Второй вариант

2.3.7.2.1 Схема предполагает последовательное включение по исходной воде всех девяти ступеней. Исходная вода смешивается с циркуляционной и подаётся в конденсатор-пароохладитель девятой ступени.

2.3.7.2.2 Задаваясь температурой воды на входе в первый конденсатор-пароохладитель tвх1=32,5оС по формуле (3-38) [8] найдём величину отношения Gцирк/G

|

2.3.7.2.3 Тогда расход циркулирующей воды составит Gцирк

Gцирк=0,25*G=0,25*1950,5=487,6 кг/с.

2.3.7.2.4 По материальному балансу схемы определим расход исходной воды Gисх

Gисх=G-Gцирк=1950,5-487,6=1462,9 кг/с.

2.3.7.2.5 Тогда расход продувочной воды составит Gпрод

Gпрод=G-G*(1-Кот)-Gцирк=1950,5-208,3*(1+0,01)-487,6=1252,5 кг/с.

2.3.7.2.5 Кратность концентрирования a

|

2.3.7.2.6 Общее солесодержание продувочной воды bк

bк=a´bисх=1,2´300=360 мг/кг.

2.3.7.2.7 Кратность циркуляции Кц

|

2.3.7.2.8 Удельная производительность установки по дистилляту d

|

2.3.7.2.9 Найдём температуру воды, поступающей на испарение, на выходе из каждой ступени конденсаторов tвi,

|

|

2.3.7.2.9.1 Температура воды на выходе из девятой ступени tв9

2.3.7.2.9.2 Температура воды на выходе из восьмой ступени tв8

|

|

2.3.7.2.9.3 Температура воды на выходе из седьмой ступени tв7

|

2.3.7.2.9.4 Температура воды на выходе из шестой ступени tв6

|

2.3.7.2.9.5 Температура воды на выходе из пятой ступени tв5

2.3.7.2.9.6 Температура воды на выходе из четвёртой ступени tв4

|

|

2.3.7.2.9.7 Температура воды на выходе из третей ступени tв3

2.3.7.2.9.8 Температура воды на выходе из второй ступени tв2

|

2.3.7.2.9.9 Температура воды на выходе из первой ступени tв1

2.3.7.2.10 Найдём количество пара, подаваемого в головной подогреватель Gп

|

где hп’’=2684,1 кДж/кг – энтальпия насыщенного пара, подаваемого в головной подогреватель, при температуре tп=105 оС по таблице 2-1 [18],

hп’=313,94 кДж/кг – энтальпия конденсата при температуре в подогревателе.

2.3.7.2.11 Удельный расход теплоты составит dт

|

2.3.7.3 Третий вариант схемы, предполагающий последовательно подавать в конденсаторы-пароохладители исходную воду и смешивать её с циркуляционной перед подачей с головной подогреватель, изначально представляется нефункциональным. Это связано с тем, что количество исходной воды оказывается не достаточным для конденсации паров в ступенях установки при любой степени концентрирования.

2.3.8 Результаты расчётов сводим в таблицу 4

Таблица 4 - Сравнительные характеристики вариантов схем

| Параметры | Первый вариант схемы | Второй вариант схемы |

| 1 Расход воды поступающей на испарение в первую ступень, кг/с | 1950,5 | 1950,5 |

| 2 Расход исходной воды, кг/с | 315,6 | 1462,9 |

| 3 Расход продувочной воды, кг/с | 105,2 | 1252,5 |

| 4 Расход охлаждающей воды, кг/с | 3484,8 | 168 |

| 5 Кратность циркуляции | 6,18 | 1,33 |

| 6 Общее солесодержание продувочной воды, мг/кг | 900 | 360 |

2.3.9 Проанализируем полученные результаты:

При использовании первого варианта тепловой схемы потребуется водооборотный цикл с объёмом циркулирующей воды ~ 3320 кг/с или 11940 т/час.

Во втором случае имеем большой тепловой поток в виде продувочной воды с температурой tк=40 оС в количестве 1252,5 кг/с или 4510 т/час с повышенным солесодержанием, которое необходимо каким-то образом утилизировать или непосредственно сбрасывать в канализацию. Надо отметить, что во второй схеме величина недогрева охлаждающей воды в конденсаторах ступеней мала, что негативно сказывается на степени конденсации паров.

Тепловая эффективность обоих схем, выраженная в виде удельного расхода теплоты dт, примерно одинаковая и в случае использования в качестве основного греющего пара - отработанного пара турбин приводов силового оборудования, не является определяющей величиной.

Основываясь на этих данных, принимаем к расчёту схему с тремя теплоотводящими ступенями. Её применение позволит значительно сократить расход воды на подпитку установки и продувочной воды, сбрасываемой в промливневую канализацию. Кроме того, за счёт более низкой температуры охлаждающей воды в последних ступенях удастся добиться более глубокого вакуума, более качественной конденсации пара и сократить площади поверхностей теплообмена конденсаторов.

2.3.10 Найдём температурный перепад в ступенях, как среднелогарифмический по формуле (3-93) [20] Dtсрi

2.3.10.1 Среднелогарифмический перепад в первой ступени Dtср1

|

|

2.3.10.2 Среднелогарифмический перепад во второй ступени Dtср2

2.3.10.3 Среднелогарифмический перепад в третей ступени Dtср3

|

2.3.10.4 Среднелогарифмический перепад в четвёртой ступени Dtср4

|

2.3.10.5 Среднелогарифмический температурный перепад в пятой ступени Dtср5

|

2.3.10.6 Среднелогарифмический перепад в шестой ступени Dtср6

|

2.3.10.7 Определим температурный перепад в седьмой ступени

|

2.3.10.7.1 Среднелогарифмический температурный перепад между паром и конденсатором охлаждающего рассола Dtр.7

где tр7=tв7=46 оС – температура рассола на выходе из седьмой ступени;

tр8=43 оС – температура рассола на выходе из конденсатора-пароохладителя восьмой ступени.

2.3.10.7.2 Температурный перепад между исходной водой и вторичным паром в седьмой ступени составляет Dtи.в.7

|

где tисх8=40,67 оС – температура исходной воды на выходе из восьмой ступени, вычисленная из условия равенства перепада температур по всем трём теплоотводящим ступеням Dи.в.=(tв7-tисх)/3=946-30)/3= 5,33 оС.

2.3.10.7.3 Среднелогарифмический температурный перепад между оборотной водой и вторичным паром составит Dtохл.7

|

где tохл8=31,5 оС – температура охлаждающей воды на выходе из восьмой ступени, определённая из условия равенства перепада температур в конденсаторах седьмой и восьмой ступеней.

2.3.10.7.4 Тогда средний температурный перепад в ступени составит Dtср7

|

2.3.10.8 Определим величину температурного перепада в восьмой ступени

|

2.3.10.8.1 Среднелогарифмический температурный перепад между паром и конденсатором охлаждающего рассола по формуле (3-93) [20] Dtр.8

где tк=40 оС – температура рассола на выходе из последней ступени.

2.3.10.8.2 Температурный перепад между исходной водой и вторичным паром в восьмой ступени составляет Dtи.в.8

|

где tисх9=35,33 оС – температура исходной воды на выходе из конденсатора девятой ступени.

|

2.3.10.8.3 Среднелогарифмический температурный перепад между оборотной водой и вторичным паром составит Dtохл.8

2.3.10.8.4 Тогда средний температурный перепад в ступени составит Dtср8

Х.10.9 Определим величину температурного перепада в девятой ступени

|

2.3.10.9.1 Температурный перепад между исходной водой и вторичным паром в девятой ступени составляет Dtи.в.9

|

2.3.10.9.2 Среднелогарифмический температурный перепад между оборотной водой и вторичным паром составит Dtохл.9

2.3.10.9.3 Средний температурный перепад в ступени составляет Dtср9

|

|

2.3.10.10 Определим средний температурный перепад в конденсаторе паро-воздушной смеси из теплоиспользующих ступеней Dtср’

|

2.3.10.10 Определим средний температурный перепад в конденсаторе паро-воздушной смеси из теплоотводящих ступеней Dtср”

|

|

2.3.10.11 Среднелогарифмический температурный напор в головном подогревателе составляет Dtг.п. по формуле (3-93) [20]

где tSг.п.=101оС – температура насыщения греющего пара.

2.3.11 Вычислим средний температурный перепад в теплоиспользующих ступенях установки Dtср1å

|

2.3.12 Найдём количество теплоты, переданное воде, поступающей на испарение, в конденсаторах-пароохладителях теплоиспользующих ступеней Q1т

|

где iв1’=385,44 кДж/кг – энтальпия воды при её температуре на выходе из первой ступени (перед подачей в головной подогреватель) по таблице 2-1 [18];

iк’=192,53 кДж/кг – энтальпия воды на входе в шестую ступень (вода при температуре на выходе из седьмой ступени tк=46 оС) по таблице 2-1 [18].

2.3.13 Среднее количество теплоты, передаваемое воде, поступающей на испарение, в теплоиспользующих ступенях Q1ср

|

2.3.14 По таблице 4-6 [1] выбираем средний коэффициент теплоотдачи при конденсации пара на горизонтальных трубах с учётом неконденсируемых газов про вакуумметрическом давлении kк1= 3500 Вт/(м2´К).

2.3.15 По найденным величинам найдём среднюю площадь теплопередающей поверхности одного конденсатора-пароохладителя Fк ср

|

2.3.16 Зная количество теплоты передаваемое в конденсаторах-пароохладителях теплоотводящих ступеней и средние температурные напоры найдём площади теплопередающих поверхностей Fсрi

2.3.16.1 По таблице 4-6 [1] принимаем средний коэффициент теплоотдачи при конденсации пара в теплоотводящих ступенях kкср=2000 Вт/(м2´К).

2.3.16.2 Площадь теплопередающей поверхности конденсаторов седьмой ступени Fк7

|

2.3.16.3 Площадь теплопередающей поверхности конденсаторов восьмой ступени Fк8

|

2.3.16.4 Площадь теплопередающей поверхности конденсаторов девятой ступени Fср9

|

2.3.17 Площадь поверхности теплообмена головного подогревателя составляет Fг.п.

|

где kг.п.=3500 Вт/м2´К – ориентировочный коэффициент теплопередачи от конденсирующегося пара к жидкости по таблице (4-6) [1];

принимаем в качестве головного подогревателя восемь стандартных конденсаторов 1400КНВ-6-6-М3-0/20-6-2 ГОСТ15121-79 суммарной площадью теплообмена F=6920 м2.

2.3.17 Найдём площади теплопередающих поверхностей конденсаторов оттяжек парогазовой смеси из ступеней испарения полагая, что конденсируется весь пар

2.3.17.1 Задаёмся величиной коэффициента теплопередачи при конденсации пара, содержащего неконденсируемые газы, по таблице 4-6 [1] kк= 1500 Вт/м2´К

2.3.17.2 Площадь теплопередающей поверхности конденсатора теплоиспользующих ступеней Fк1

|

принимаем стандартный вертикальный кожухотрубчатый конденсатор 1200КНВ-6-6-М1-О/25-6-2 ГОСТ15121-79 площадью поверхности теплообмена F=494 м2.

2.3.17.2 Площадь теплопередающей поверхности конденсатора теплоотводящих ступеней Fк2

|

принимаем стандартный вертикальный кожухотрубчатый конденсатор 600КНВ-6-6-М1-О/25-6-4 ГОСТ15121-79 площадью поверхности теплообмена F=97 м2.

2.3.18 Найдём поверхность зеркала испарения для каждой ступени fi

|

2.3.18.1 Для первой ступени поверхность зеркала испарения f1 составит

|

2.3.18.2 Для второй ступени поверхность зеркала испарения f2 составит

|

2.3.18.3 Поверхность зеркала испарения третей ступени f3

|

2.3.18.4 Поверхность зеркала испарения четвёртой ступени f4

|

2.3.18.5 Поверхность зеркала испарения пятой ступени f5

|

2.3.18.6 Поверхность зеркала испарения шестой ступени f6

2.3.18.7 Поверхность зеркала испарения седьмой ступени f7

|

2.3.18.8 Поверхность зеркала испарения восьмой ступени f8

|

2.3.18.9 Поверхность зеркала испарения девятой ступени f9

|

2.3.18.10 Принимаем для всех ступеней площадь зеркала испарения f=28 м2.

Конструкторский расчёт

Выбор насосов

3.5.1 Насос циркуляционной воды выбираем по производительности, учитывая, что сопротивление водяного тракта установки не превышает 1,5 кг/м3

Qц=G´3600´uк=1950,5´3600´0,0010078=7077 м3/час,

где uк=0,0010078 м3/кг – удельный объём рассола при температуре на выходе из последней ступени tк=40 оС.

3.5.2 Насос конденсата греющего пара выбираем также по производительности, предполагая, что весь пар, подаваемый в головной подогреватель, конденсируется

Qк=Gг.п.´3600´uк.г.п.=52,45´3600´0,0010437=197,07 м3/час,

где uк.г.п.=0,0010437 м3/кг – удельный объём конденсата.

3.5.3 Вакуум-насос конденсатора теплоиспользующих ступеней выбираем по величине необходимого вакуума в ступенях меньше Рабс. =20 кПа.

3.5.4 Вакуум-насос конденсата теплоотводящих ступеней выбираем аналогично, предполагая вакуум в теплоотводящих ступенях более глубоким Рабс.=6 кПа.

3.5.5 Насос обессоленной воды выбирается по производительности и необходимому напору для передачи воды в заводскую сеть Q=750 м3/час.

3.3.6 Полный перечень насосов, используемых в установке представлен в таблице 6.

Таблица 6 – Тип и количество устанавливаемых насосов

| Назначение | Тип насоса | Производительность Q, м/час | Напор Н, м | Частота вращения n, 1/мин | Мощность N, кВт | К.П.Д. | Количество |

| 1 Циркуляционный насос | Д2500-45 | 2500 | 45 | 730 | 350 | 0,87 | 3 |

| 2 Насос обессоленной воды | КсВ-1000-95 | 1000 | 95 | 1000 | 342 | 0,76 | 1 |

| 3 Насос конденсата греющего пара | КсВ-200-130 | 200 | 130 | 1500 | 100 | 0,75 | 1 |

| 4 Насос исходной воды | Д1250-65 | 1250 | 65 | 1450 | 260 | 0,86 | 1 |

| 5 Вакуум-насос теплоисполь зующих ступеней | ВВН1-12 | 360 | Рабс.=3,07кПа | 1500 | 12,5 | 0,75 | 2 |

| 6 Вакуум-насос теплоотводящих ступеней | ВВН1-25 | 1500 | Рабс.=2кПа | 1500 | 20 | 0,75 | 1 |

Электротехническая часть

Общая характеристика

Проектируемая выпарная установка включает следующее основное электрооборудование:

- электродвигатели приводов насосного оборудования;

- систему освещения.

Необходимо также учитывать возможность подключения различного низковольтного оборудования (электроинструментов, сварочных трансформаторов). Кроме того, всё электрооборудование, кабельные линии и провода оборудуются необходимой защитой и автоматикой.

Линейная схема электрооборудования проектируемой адиабатной выпарной установки представлена на рисунке 11.

Питание проектируемой установки осуществляется от шин напряжением 6 кВ, расположенных на эстакаде производства “Аммиак - 2”, по силовому кабелю, проложенному в земле. Непосредственно на территории установки располагается распределительный шкаф РШ 6 кВ типа К-2-АЭ с вакуумными выключателями типа ВВ/ТЕL, от которого питается высоковольтное оборудование. Двигатели на 380 В, система освещения и внутреннее низковольтное оборудование питается от силового трансформатора через распределительный шкаф РШ 0,4 кВ. Резервного источника питания не предусматривается.

В данном разделе дипломного проекта производится выбор основного электротехнического оборудования, кабелей, проводов, выключателей, автоматов и пр. Здесь же проводится проверка выбранного оборудования и токопроводов.

Выбор электродвигателей

4.2.1 Электродвигатели привода насосного оборудования выбираем по номинальной мощности насоса, его К.П.Д. и коэффициента запаса по формуле 2.5 [11] с учётом необходимой частоты вращения

4.2.1.1 Мощность электродвигателя привода циркуляционного насоса Рц

|

где N=350 кВт – мощность насоса согласно таблице 6;

h=0,87 – К.П.Д. насоса по таблице 6;

к=1,1 – коэффициент запаса согласно [11];

выбираем электродвигатель АВ-450-750 номинальной мощностью Рном=450 кВт, напряжением U=6 кВ, частота вращения n=750 об/мин, h=0,97, соsj=0,91.

4.2.2 Мощность электродвигателя привода насоса обессоленной воды Ро

|

где N=342 кВт – мощность насоса согласно таблице 6;

h=0,76 – К.П.Д. насоса по таблице 6;

к=1,1 – коэффициент запаса согласно [11];

выбираем электродвигатель АВ-500-1000 номинальной мощностью Рном=500 кВт, напряжением U=6 кВ, частота вращения n=1000 об/мин, h=0,94, соsj=0,87.

4.2.3 Мощность электродвигателя насоса конденсата греющего пара Рк.г.п.

|

где N=100 кВт – мощность насоса согласно таблице 6;

h=0,75 – К.П.Д. насоса по таблице 6;

к=1,2 – коэффициент запаса согласно [11];

выбираем электродвигатель АО3-400s-4 номинальной мощностью Рном=200 кВт, напряжением U=6 кВ, частота вращения n=1500 об/мин, h=0,93, соsj=0,9.

|

4.2.4 Мощность электродвигателя насоса исходной воды Ри.в.

где N=260 кВт – мощность насоса согласно таблице 6;

h=0,86 – К.П.Д. насоса по таблице 6;

к=1,1 – коэффициент запаса согласно [11];

выбираем электродвигатель 4АН355М номинальной мощностью Рном=400 кВт, напряжением U=6 кВ, частота вращения n=1500 об/мин, h=0,86, соsj=0,92.

4.2.5 Мощность электродвигателя привода вакуум-насоса ВВН1-12 Рв1

|

где N=12,5 кВт – мощность вакуум-насоса согласно таблице 6;

h=0,75 – К.П.Д. насоса по таблице 6;

к=1,3 – коэффициент запаса согласно [11];

выбираем электродвигатель 4А180S-2 номинальной мощностью Рном=22 кВт, напряжением U=380 В, частота вращения n=1500 об/мин, h=0,89, соsj=0,91.

4.2.5 Мощность электродвигателя привода вакуум-насоса ВВН1-25 Рв2 находим аналогично

|

где N=20 кВт – мощность вакуум-насоса согласно таблице 6;

h=0,75 – К.П.Д. насоса по таблице 6;

к=1,3 – коэффициент запаса согласно [11];

выбираем электродвигатель 4А200L-4 номинальной мощностью Рном=45 кВт, напряжением U=380 В, частота вращения n=1500 об/мин, h=0,92, соsj=0,9.

4.2.6 Полученные результаты сводим в таблицу 7.

Таблица 7 – Номинальные характеристики электродвигателей приводов насосного оборудования

| Тип электродвигателя | Номинальная мощность Р, кВт | Номинальное напряжение U, В | Частота вращения n, 1/мин | К.П.Д. | Cos | Количество |

| АВ-450-750 | 450 | 6000 | 750 | 0,97 | 0,91 | 3 |

| АВ-500-1000 | 500 | 6000 | 1000 | 0,94 | 0,87 | 1 |

| АО3-400S-4 | 200 | 6000 | 1500 | 0,93 | 0,9 | 1 |

| 4АН355М | 400 | 6000 | 1500 | 0,86 | 0,92 | 1 |

| 4А180S-2 | 22 | 380 | 1500 | 0,89 | 0,91 | 2 |

| 4А200L-4 | 45 | 380 | 1500 | 0,92 | 0,9 | 1 |

Экономическая часть

5.1 Адиабатная выпарная установка предназначена для получения деминерализованной воды с использованием в качестве греющего теплоносителя вторичных энергоресурсов производства “Аммиак-2”. Такой подход должен обеспечить снижение текущих расходов, и тем самым дать положительный экономический эффект.

Предполагается, что проектируемая установка включается в производственный цикл вместо существующего цеха ХВП, закрытие которого и должно обеспечить экономию денежных средств.

Чтобы определить срок окупаемости проекта необходимо установить стоимость всех затрат на сооружение установки, эксплуатационные расходы, которые будут иметь место, и найти экономию, которую обеспечит внедрение проекта.

5.2 Капитальные затраты на сооружение установки Скап складываются из стоимости материалов и оборудования и стоимости монтажных работ

5.2.1 Стоимость монтажа определяется по ценникам СНиП с учётом необходимых коэффициентов перевода в действительные цены:

1. Накладные – К1 =1,21;

2. Перевод в цены 1991 года – К2 =1,63;

3. Перевод в цены на май 2002 года – К3 =16,45;

4. Налог на добавленную стоимость – К4 =1,2.

5.2.2 Отсюда стоимость монтажа оборудования определяется как стоимость в ценах 1984 года умноженная на коэффициенты перевода

См=С1984´К1 ´К2 ´К3 ´К4=С1984´1,21´1,63´16,45´1,2=С1984´38,93.

5.2.3 Полный перечень оборудования, материалов и затрат на монтажные работы представлен в таблице 8.

Таблица 8 – Стоимость материалов и монтажных работ

| № п/п | Ценник | Наименование материалов, оборудования и работ | Единица измерения | Количество | Цена, руб. | Сумма, руб. |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 1 |

| Насосный агрегат Д2500-45 | 1 шт. | 3 | 367500,00 | 1102500 |

| 2 |

| Насосный агрегат Д1250-65 | 1 шт. | 1 | 162630,00 | 162630 |

| 3 |

| Насосный агрегат КсВ-1000-95 | 1 шт. | 1 | 160500,00 | 160500 |

| 4 |

| Насосный агрегат КсВ-200-130 | 1 шт. | 1 | 119000,00 | 119000 |

| 5 |

| Вакуум-насос ВВН1-12 | 1 шт. | 2 | 40390,00 | 80780 |

| 6 |

| Вакуум-насос ВВН1-25 | 1 шт. | 1 | 50000,00 | 50000 |

| 7 | ц18-169 | Монтаж насосов | 1 шт. | 9 | 1160,21 | 10442 |

| 8 |

| Сталь Ст.3 толщина 3 мм | 1 т. | 40 | 7100,00 | 284000 |

| 9 | ц 9-47 | Монтаж камер испарения | 1 т. | 40 | 1822,07 | 72883 |

| 10 |

| Трубки латунные Л68 25*2,5 | 1 т. | 440,24 | 72000,00 | 31697280 |

| 11 | ц 6-366-1 | Монтаж теплообменников | 1 т. | 440,24 | 35351,35 | 15563077 |

| 12 |

| Металлоконструкции опор | 1 т. | 1 | 10000,00 | 10000 |

| 13 | ц 124-43 | Монтаж металлоконструкций опор | 1 т. | 1 | 15261,82 | 15262 |

| 14 |

| Эжектор сталь 20 | 1 т. | 1,1 | 7600,00 | 8360 |

| 15 | ц 18-179 | Монтаж эжектора | 1 шт. | 1 | 1105,70 | 1106 |

| 16 |

| Труба стальная Д 1420*14 сварн. | 1 т. | 19,41 | 7800,00 | 151398 |

| 17 | ц 12-2-13 | Монтаж труб Д 1420 мм | 1 т. | 19,41 | 1016,16 | 19724 |

| 18 |

| Труба стальная Д 1020*12 сварн. | 1 т. | 23,85 | 7500,00 | 178875 |

| 19 | ц 12-2-13 | Монтаж труб Д 1020 мм | 1 т. | 23,85 | 1016,16 | 24235 |

| 20 |

| Труба стальная Д 377*9 | 1 т. | 14,7 | 9800,00 | 144060 |

| 21 | ц 12-2-10 | Монтаж труб Д 350 | 1 т. | 14,7 | 1436,64 | 21119 |

| 22 |

| Труба стальная Д 159*4,5 | 1 т. | 1,12 | 9500,00 | 10640 |

| 23 | ц 12-2-8 | Монтаж труб Д 150 | 1 т. | 1,12 | 3079,62 | 3449 |

| 24 |

| Труба стальная Д 108*4 | 1 т. | 1,25 | 10000,00 | 12500 |

| 25 | ц 12-2-8 | Монтаж труб Д 100 | 1 т. | 1,25 | 3079,62 | 3850 |

| 26 |

| Трубки латунные Л68 20*2 | 1 т. | 132,16 | 72000,00 | 9515520 |

| 27 | ц 6-366-1 | Монтаж теплообменников | 1 т. | 132,16 | 35351,35 | 4672034 |

| 28 |

| Задвижка Д 1420 ст. | 1 шт. | 2 | 37310,00 | 74620 |

| 29 | ц 22-382 | Монтаж задвижки Д 1400 | 1 шт. | 2 | 4555,18 | 9110 |

| 30 |

| Задвижка 30ч925бр1 Д 1000 | 1 шт. | 5 | 115980,00 | 579900 |

| 31 | ц 22-381 | Монтаж задвижки Д 1000 | 1 шт. | 5 | 3075,72 | 15379 |

| 32 |

| Задвижка 30ч6бр Д 350 | 1 шт. | 30 | 3935,00 | 118050 |

| 33 | ц 22-372 | Монтаж задвижки Д 350 | 1 шт. | 30 | 475,37 | 14261 |

| 34 |

| Задвижка 30ч6бр Д 150 | 1 шт. | 15 | 2016,00 | 30240 |

| 35 | ц 22-372 | Монтаж задвижки Д 150 | 1 шт. | 15 | 117,58 | 1764 |

| 36 |

| Задвижка 30ч6бр Д 100 | 1 шт. | 30 | 570,00 | 17100 |

| 37 | ц 22-370 | Монтаж задвижки Д100 | 1 шт. | 30 | 76,70 | 2301 |

|

|

|

|

|

| Итого: | 64957948 |

5.2.4 Таким образом, капитальные затраты на сооружение проектируемой адиабатной выпарной установки на сегодняшний день составляют Скап=64958000 руб.

5.3 Текущие расходы на содержание установки составляют в ценах на сегодняшний день

5.3.1 Годовые затраты на электроэнергию Сэ.э. из расчёта, что установка работает круглосуточно 330 суток в году

Сэ.э.=Сэ´РS´То=0,70´2072´24´330=11487160 руб/год,

где РS=2072 кВт – расчётная активная мощность электрооборудования определённая в электротехнической части;

Сэ=0,70 руб/кВт´час – стоимость электроэнергии.

5.3.2 Годовые затраты на водооборотный цикл составляют Св.о.

Св.о.=Со´V´24´330=0,40´6030´24´330=19103040 руб/год,

где V=6030 м3/час – расход охлаждающей воды из теплового расчёта;

Со=0,40 руб/м3 – стоимость оборотной воды на АО “Акрон”.

5.3.3 Затраты на заработную плату Сз.п. находим из условия, что проектируемую установку обслуживают три оператора, работающих посменно

Сз.п.=Сз´12´3=4000´12´3=144000 руб,

где Сз=4000 руб/месяц – средняя заработная плата.

Х.3.4 Суммарные годовые текущие затраты составляют Ст

Ст=Сэ.э.+Св.о.+Сз.п.=11487160+19103040+144000=30734200 руб/год.

Пожарная безопасность

По ГОСТ 12.1.004-85 мероприятия по пожарной безопасности разделяются на: организационные, технические, режимные и эксплутационные.

Организационные мероприятия предусматривают правильную эксплуатацию оборудования, соблюдение противопожарной безопасности.

К техническим мероприятиям относится соблюдение норм противопожарных правил.

Эксплутационными мерами являются своевременные профилактические осмотры, ремонты технологического оборудования.

Для предотвращения возникновения пожара необходимо выполнять следующие основные правила:

- соблюдение техники безопасности;

- наличие средств пожаротушения: огнетушители ОУ-8 из расчета один огнетушитель на 50 м2 площади помещения, ящики с песком, лопаты, багры ведра топоры;

- правильное хранение горюче-смазочных материалов;

- противопожарная профилактика.

Приведённых выше мер противопожарной безопасности достаточно для обеспечения безопасного режима эксплуатации проектируемой установки термического обессоливания с точки зрения пожарной безопасности.

Содержание

Ведение

1. Анализ состояния вопроса и обоснование актуальности темы

1.1 Обзор существующих методов деминерализации и выбор типа установки для получения обессоленной воды

1.2 Выбор типа выпарной установки и их классификация

1.3 Анализ действующей схемы получения деминерализованной воды на АО “Акрон” и возможностей применения схемы с адиабатной выпарной установкой

1.4 Выбор схемы установки

2. Расчёт адиабатной выпарной установки

2.1 Выбор эжектора

2.2 Основные характеристики проектируемой адиабатной выпарной установки

2.3 Тепловой расчёт

2.4 Расчёт количества используемого пара

2.5 Расчёт сепарационного устройства и нахождение ожидаемого качества дистиллята

2.6 Очистка воды от растворённых газов

3. Конструкторский расчёт

3.1 Расчёт регенеративных конденсаторов

3.2 Выбор и расчёт переточных устройств и высоты уровней жидкости в камерах испарения

3.3 Компоновка и основные размеры установки

3.4 Расчёт основных параметров пароструйного эжектора

3.5 Выбор насосов

4. Электротехническая часть

4.1 Общая характеристика

4.2 Выбор электродвигателей

4.3 Расчёт электрических нагрузок

4.4 Выбор коммутирующей аппаратуры и сечения кабелей

4.5 Расчёт токов короткого замыкания

4.6 Проверка выбранного оборудования на действие токов короткого замыкания

4.7 Окончательный выбор коммутирующей аппаратуры, кабелей и проводов

5. Экономическая часть

6. Безопасность жизнедеятельности

7. Экологическая справка

8. Выводы и заключения

Список использованных источников

Приложение А

Введение

Основным направлением экономического и технического развития в настоящее время стал перевод экономики в русло энерго- и ресурсосбережения, включая не только эффективное и рациональное использование топливно-энергетических ресурсов, но и максимальное использование вторичных энергоресурсов (ВЭР), так как этот путь вдвое–втрое более выгодный, чем дополнительная добыча и транспортировка эквивалентного количества топлива. Вторичные энергетические ресурсы – это энергетический потенциал продукции, отходов, побочных и промежуточных продуктов, образующихся в технологических агрегатах, который не используется в самом агрегате, но может быть частично или полностью использован для энергоснабжения других.

В свете указанных задач наибольший интерес с точки зрения энерго- и ресурсосбережения вызывают предприятия химического комплекса. Они превосходит средние показатели промышленности (по данным 1985 г.) по энергоёмкости в 3 раза. При этом следует учитывать, что в химических отраслях потребление топливно-энергетических ресурсов на сырьевые нужды определяется условиями протекания реакций и ожидать его существенного снижения не следует.

Вместе с тем, располагая крупным энергетическим хозяйством, отрасли химического комплекса ежегодно расходуют около 23% промышленного потребления топливно-энергетических ресурсов.

С точки зрения энергопотребления предприятия химической промышленности имеют ряд признаков определяющих их энергоёмкость:

- органичное включение тепловых процессов в основную технологию;

- значительное количество вторичных энергоресурсов, сочетающихся с экологическими загрязнителями;

- крупные водоподготовительные комплексы;

- несовершенство тепломассообменного оборудования.

В то же время, потери энергии в отраслях химического комплекса связаны с технологией её использования.

Вторичные энергоресурсы с высоким температурным потенциалом (жидкости с температурой более 150 оС и газы с температурой более 300 оС) в большинстве случаев используются. С их помощью производится пар в котлах-утилизаторах, который направляется либо в технологический цикл, либо на привод турбомашин. Низкопотенциальные тепловые потоки используются хуже. Сюда относятся физическая теплота сточных жидкостей, циркулирующих и продукционных потоков, физическая теплота загрязнённого конденсата и отработанного пара, физическая теплота отходящих газов различных технологических печей и агрегатов. Основная причина относительно низкого уровня потребления ВЭР – это малая оснащённость технологических агрегатов освоенным утилизационным оборудованием, отсутствие в ряде случаев технических решений по использованию отдельных видов ВЭР (в основном низко потенциальных), неумение находить потребителей низко потенциальных ВЭР, малоэффективное применение нового и существующего утилизационного оборудования. Например, на агрегатах аммиака большой единичной мощности в атмосферу выбрасывается теплота пара выхлопа приводных турбин и теплота охлаждения газа в процессе его компримирования. Часто низкопотенциальную теплоту несут агрессивные, загрязнённые жидкости и запылённые газы, а её отвод в традиционных теплообменниках затруднён. В целом на предприятиях химического комплекса количество неиспользуемых вторичных энергоресурсов в 1985 году достигало 20 – 25 млн. т. условного топлива (или 580 – 730 млн. ГДж).

С другой стороны важное значение имеет проблема рационального использования водных ресурсов. Острота этой проблемы для предприятий химического комплекса обусловлена не только необходимостью обезвреживания большого количества минерализованных сточных вод и создания малоотходных энерготехнологических циклов с замкнутыми системами водопользования, но и с созданием крупных водоподготовительных комплексов для получения деминерализованных вод. Деминерализованная вода используется в энергетике и промышленности для питания парогенераторов, в различных технологических циклах, умягчённая вода (лишённая солей жесткости) применяется для подпитки теплосетей и водооборотных циклов.

Получение деминерализованных вод может осуществляться на основе любых известных методов деминерализации: физико-химических (электродиализ, обратный осмос, ионный обмен и др.), холодильных (вымораживание на теплопередающей поверхности, под вакуумом, контактное вторичными хладоагентами, кристаллогидратный) и дистилляционных.

В настоящее время обессоленную воду на большинстве крупных предприятий получают с применением метода ионного обмена в специальных ионообменных фильтрах из поверхностных вод, затрачивая при этом большие количества дорогостоящих ионообменных смол и реагентов.

Однако дистилляция, являясь наиболее надёжным и распространённым методом деминерализации, может сегодня рассматриваться как наиболее перспективный способ для получения обессоленной воды. Это объясняется простотой конструктивных решений, высокой производительностью, приемлемой себестоимостью получаемой воды.

Современные дистилляционные опреснительные установки можно разделить на следующие типы: испарительные; мгновенного вскипания (адиабатные); с плёночными аппаратами; с промежуточным теплоносителем; с кипением в псевдоожиженном слое

В аппаратах всех указанных типов можно получать дистиллят высокого качества в необходимом количестве. Однако лишь деминерализация в адиабатных выпарных установках признана наиболее перспективным методом создания крупных деминерализационных установок (с производительностью более 10000 м3/сутки), поскольку характеризуются высокой энергетической эффективностью, повышенной компактностью, хорошими эксплуатационными показателями, возможностью практической реализации больших мощностей в одной установке, малым накипеобразованием, относительно низкой себестоимостью получаемого дистиллята.

Рассматривая эти две проблемы в едином ракурсе, возникает вопрос о возможности применения дистилляционных опреснительных установок, работающих на вторичных энергоресурсах, для получения деминерализованной воды для нужд предприятий химической промышленности.

При подготовке к дипломному проекту была проделана работа по поиску возможностей для применения дистилляционной опреснительной установки, работающей по принципу мгновенного вскипания, на АО “Акрон”. В ходе обследования некоторых производств указанного химического предприятия (в частности “Аммиак-2”, “Аммиак-3”, “Нитроаммофоска”) и имеющегося комплекса подготовки деминерализованной воды (цех “ХВП”) была определёна конкретная цель проекта – рассмотреть возможность получения обессоленной воды в количестве, необходимом для всего предприятия, в установке мгновенного вскипания, работающей на вторичных низкопотенциальных энергоресурсах. Установка должна иметь производительность по дистилляту 750 м3/час и обеспечивать качество воды в соответствии с нормами для получения глубокообессоленной воды (ВГО), имеющимися на предприятии. В качестве источника теплоты предлагается использовать низкопотенциальный водяной пар, отработанный в турбинах привода компрессоров и насосов производств аммиака.

Основные задачи проекта: определить количество пара необходимое, для получения указанного количества деминерализованной воды в адиабатной выпарной установке; определить основные параметры установки и процессов; выбрать компоновку и конструкцию аппаратов, их количество; определить экономические показатели предложенной схемы получения обессоленной воды и целесообразность её применения взамен существующей на АО “Акрон”; рассмотреть возможность внедрения установки в действующее производство.

Основные положения дипломного проекта доложены на четвёртой научной конференции кафедры промышленной теплоэнергетики.

Анализ состояния вопроса и обоснование актуальности темы

Дата: 2019-07-30, просмотров: 386.