Реферат

Пояснительная записка содержит 123 стр., 24 таблицы, список использованных источников 19 наименований, 5 приложений.ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ, СХЕМА ГАЗОСНАБЖЕНИЯ, ПОТРЕБЛЕНИЕ ГАЗА, ГОДОВОЙ РАСХОД ГАЗА, ЧАСОВОЙ РАСХОД ГАЗА, ГИДРАВЛИЧЕСКИЙ РАСЧЕТ, ГАЗОСНАБЖЕНИЕ КОТЕЛЬНОЙ, ОРГАНИЗАЦИЯ СТРОИТЕЛЬСТВА, ЭКОЛОГИЧЕСКАЯ ЭКСПЕРТИЗА, ЛОКАЛЬНАЯ СМЕТАОбъектом разработки является жилой район с населением 5000 жителей.

Цель работы: Разработать проект газоснабжения населения, коммунально-бытовых и промышленных потребителей района. В ходе проделанной работы было произведено технико-экономическое обоснование проектных решений, рассмотрено патентирование авторского свидетельства, были рассчитаны объемы потребления газа, произведен гидравлический расчет систем газоснабжения, разработано газоснабжение котельной.

Организация строительства содержит:- расчет объемов работ;- расчет калькуляции трудовых затрат;- определена потребность в механизмах и транспорте;- определена потребность в строительных материалах;- рассчитаны основные технико-экономические показатели проекта производства работ.

В разделе эргономики и безопасности жизнедеятельности освещен вопрос безопасности производства работ, разработаны режимы труда и отдыха рабочих.

Проведена экологическая экспертиза целесообразности системы газоснабжения. Рассчитана локальная смета.

Содержание

Введение.......................................................................................................... 8

1. Разработка системы газоснабжения микрорайона.................................. 10

1.1 Технико-экономическое обоснование проектных решений.................. 10

1.2 Патентный поиск..................................................................................... 13

1.3 Характеристика микрорайона, климатические данные и грунтовые условия 30

1.4 Годовые расходы газа на бытовые и коммунальные нужды населения 32

1.4.1 Определение годовых и часовых расходов газа на бытовые и коммунальные нужды населения........................................................................................... 34

1.4.2 Определение часовых расходов газа на отопление, вентиляцию и горячее водоснабжение микрорайона....................................................................... 37

1.5 Гидравлический расчет газопроводов................................................... 39

1.5.1 Гидравлический расчет кольцевой сети газопроводов среднего давления 39

1.5.2 Гидравлический расчет тупиковой дворовой сети низкого давления 45

1.6 Расчет регуляторов давления для ШРП................................................ 46

2 Газоснабжение котельной.......................................................................... 50

2.1 Требования к зданиям и помещениям газифицированных котельных. 50

2.2 Технологическая часть............................................................................ 52

2.2.1 Тепломеханическая часть.................................................................... 52

2.2.2 Решения по газоснабжению и газооборудованию............................. 52

2.2.3 Устройство взрывных клапанов.......................................................... 53

2.2.4 Вентиляция........................................................................................... 54

2.2.5 Электротехническая часть................................................................... 55

2.2.6 Противопожарные мероприятия......................................................... 55

2.2.7 Решения по охране труда и технике безопасности............................. 56

2.3 Поверочный расчет тягового устройства котельной............................ 56

3 Автоматическое регулирование котельной установки............................. 62

3.1 Пуск и остановка котла........................................................................... 62

3.2 Автоматическое регулирование............................................................. 63

3.3 Автоматика безопасности и сигнализация............................................. 64

4. Эргономические и экологические основы газоснабжения микрорайона 68

4.1 Анализ возможных опасных вредных факторов. Типы экологических и эргономических систем. Основные определения......................................... 68

4.2 Обязанности администрации предприятия в деле обеспечения безопасных и здоровых условий труда.............................................................................. 70

4.3 Разработка организационных и технических мероприятий по созданию безопасных и здоровых условий труда. Разработка режимов труда и отдыха 73

4.4 Защита человека от вредного воздействия производственных вибраций 78

5 Организация строительства....................................................................... 80

5.1 Расчет объемов работ............................................................................. 80

5.2 Выбор методов производства работ...................................................... 80

5.3 Составление калькуляции затрат труда................................................. 81

5.4 Проектирование поточного метода производства работ...................... 85

5.5 Расчет потребности в основных строительных материалах, деталях и оборудовании................................................................................................ 87

5.6 Расчет потребности строительства в воде, электроэнергии, сжатом воздухе 89

5.7 Решение по технике безопасности.......................................................... 91

6 Экологическая экспертиза......................................................................... 93

6.1 Характеристика возможных выбросов при эксплуатации газопроводов 93

6.2 Расчет выбросов загрязняющих веществ при сгорании топлива в котельных........................................................................................................................ 98

6.3 Решения по охране окружающей природной среды............................. 99

6.3.1 Охрана атмосферного воздуха............................................................ 99

6.3.2 Защита окружающей среды от загрязнения производственными и хозбытовыми сточными водами........................................................................................ 100

6.4 Оценка воздействия на земельные ресурсы, почвенно-растительный покров и животный мир............................................................................................. 101

6.5 Воздействие отходов............................................................................. 103

7. Экономика строительного производства............................................... 104

7.1 Составление локальной сметы.............................................................. 105

Заключение.................................................................................................. 109

Список использованных источников.......................................................... 110

Приложение А............................................................................................. 112

Введение

Масштабы и темпы развития газовой промышленности и газоснабжающих систем определяет добыча газа, по которой Россия занимает первое место в мире. Значительный рост добычи газа существенно изменил топливный баланс страны. Если в 1983 г. удельный вес газового топлива занимал в общем топливном балансе страны лишь 27%, то к 2007 году доля газа составляет более 70% всех видов потребляемых топлив.

Совершенствование, интенсификация и автоматизация технологических процессов приводят к необходимости повысить качество расходуемых теплоносителей. В наибольшей мере по сравнению с другими видами топлива этим требованиям удовлетворяет природный газ.

Рациональное использование газообразного топлива с наибольшей реализацией его технологических достоинств позволяет получить значительный экономический эффект, который связан с повышением КПД агрегатов и сокращением расхода топлива, более легким регулированием температурных полей и состава газовой среды в рабочем пространстве печей и установок, в результате чего удается значительно повысить интенсивность производства и качество получаемой продукции. Применение газа для промышленных установок улучшает условия труда и способствует росту его производительности. Использование природного газа в промышленности позволяет осуществить принципиально новые, прогрессивные и экономически эффективные технологические процессы. Кроме того, применение газа в качестве топлива позволяет значительно улучшить условия быта населения, повысить санитарно-гигиенический уровень производства и оздоровить воздушный бассейн в городах и промышленных центрах.

Газовая промышленность является одной из наиболее динамичных, бурно развивающихся отраслей народного хозяйства. Развитие добычи газа обуславливается ростом газопотребления, который осуществляется, во-первых, путем увеличения объемов использования его в городах, уже газифицированных к настоящему времени, а во-вторых, за счет газификации новых городов и населенных пунктов, в том числе в сельской местности.

Распределительные системы газоснабжения становятся едиными для областей и республик, и для их проектирования, строительства и эксплуатации необходимы глубокие знания специалиста. Рост потребления газа в городах, поселках и сельской местности, а также масштабность распределительных систем ставят перед инженером по газоснабжению новые и сложные задачи, связанные с развитием и реконструкцией систем, повышением их надежности, необходимостью экономичного использования газа и защиты воздушного бассейна от загрязнений.

Распределительные сети являются сложными многокольцевыми системами, экономичное проектирование которых должно базироваться на современных методах оптимизации с учетом вероятностного характера функционирования и обеспечение требуемой надежности подачи газа потребителям.

Снижение стоимости и металлоемкости систем газоснабжения имеет большое народнохозяйственное значение. Вторая, не менее важная задача заключается в обеспечении полного и надежного газоснабжения всех предусмотренных потребителей. Именно скоординированное решение обеих задач позволяет достигнуть высокой эффективности использования газа. Эта проблема решается, начиная с проектирования, когда определяются основные параметры системы, и далее непрерывно в течение всего периода эксплуатации. Все достоинства газового топлива могут быть рационально использованы только специалистами, хорошо усвоившими основы газоснабжения и строго соблюдающими правила безопасности в газовом хозяйстве.

Неоспоримые достоинства газа и наличие его значительных запасов создают условия для дальнейшего развития газоснабжения страны.

Патентный поиск

РОССИЙСКОЙ ФЕДЕРАЦИИ

ГАЗОВАЯ ГОРЕЛКА

Реферат:

Изобретение относится к горелочным устройствам теплотехнических агрегатов и может быть использовано в различных областях промышленности и промышленной теплотехники. В газовой горелке, содержащей смеситель в виде цилиндрической трубы, патрубки подвода газа и воздуха, выходное сопло в виде конфузора, стабилизатор горения, установленный коаксиально смесителю инжектор дл получения газовоздушной смеси, согласно изобретению выходное сопло выполнено заодно целое со стабилизатором горения, в котором по периметру выходного сопла выполнены сообщенные с полостью смесителя цилиндрические каналы с входным и выходным участками различного диаметра, инжектор выполнен в виде сообщенной с патрубком подвода газа трубы, на противоположном конце которой на расстоянии, равном 6-8 внутренним диаметрам трубы, от ее торца в ее полости установлено сопло для подачи газа в смеситель, в трубе в месте размещения сопла выполнены отверстия, отношение диаметра входного участка цилиндрического канала к диаметру выходного участка цилиндрического канала составляет 0,1-0,5, а отношение площади входных отверстий цилиндрических каналов к площади выходного отверстия конфузора составляет 0,05-0,1. Изобретение позволит расширить область использования горелки и повысить экологичность ее работы за счет снижения вредных выбросов.

Известна газовая горелка, содержащая смеситель, выполненный в виде цилиндрической трубы, патрубки подвода газа и воздуха, выходное сопло в виде конфузора, стабилизатор горения, установленный коаксиально смесителю инжектор для получения газовоздушной смеси (Сорока В.А., Еринов А.Е. Местный нагрев изделий. Реферативный обзор, Киев: Наукова думка, 1968, с. 19-20).

Недостатком известной конструкции является узкая область ее применения, поскольку в процессе ее работы диапазон соотношения газа и воздуха ограничен достаточно узким интервалом, при нарушении пределов которого происходит сбой в работе.

Кроме того, данную горелку отличает низкая экологичность за счет высокого содержания вредных выбросов.

Техническим результатом заявленного изобретения является расширение области ее использования, получение устойчивого горения при высоких скоростях истечения продуктов сгорания, повышение экологичности ее работы за счет снижения в процессе работы вредных примесей.

Сущность изобретения заключается в том, что в газовой горелке, содержащей смеситель в виде цилиндрической трубы, патрубки подвода газа и воздуха, выходное сопло в виде конфузора, стабилизатор горения, установленный коаксиально смесителю инжектор для получения газовоздушной смеси, выходное сопло выполнено за одно целое со стабилизатором горения, в котором по периметру выходного сопла выполнены сообщенные с полостью смесителя цилиндрические каналы с входным и выходным участками различного диаметра, инжектор выполнен в виде сообщенной с патрубком подвода газа трубы, на противоположном конце которой на расстоянии, равном 6-8 внутренним диаметрам трубы, от ее торца в ее полости уставлено сопло дл подачи газа в смеситель, при этом в трубе в месте размещения сопла выполнены отверстия, отношение диаметра входного участка цилиндрического канала к диаметру выходного участка цилиндрического канала составляет 0,1-0,5, а отношение площади входных отверстий цилиндрических каналов к площади выходного отверстия конфузора составляет 0,05-0,1.

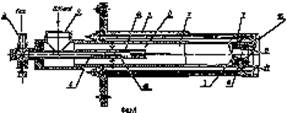

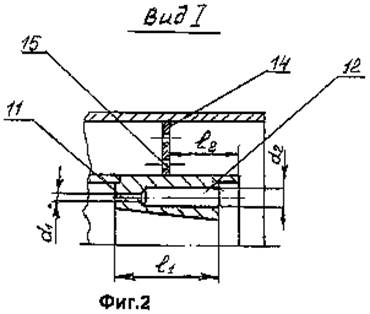

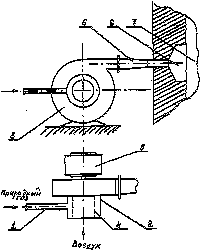

Изобретение иллюстрируется чертежами, где на фиг. 1 изображена газовая горелка, общий вид; на фиг. 2 - вид I на фиг. 1

Газовая горелка содержит размещенный в корпусе 1 смеситель 2, выполненный в виде цилиндрической трубы, патрубки 3, 4 соответственно для подвода газа и воздуха, выходное сопло 5, выполненное в виде конфузора за одно целое со стабилизатором 6 горения, по периметру которого выполнены цилиндрические каналы 7.

В смесителе 2 коаксиально ему установлен инжектор 8 для получения газовоздушной смеси, выполненный в виде сообщенной с патрубком 3 подвода газа трубы 9.

На противоположном месту подвода трубы 9 к патрубку 3 конце трубы 9 на расстоянии, равном 6-8 внутренним диаметрам трубы 9, от ее торца в ее полости установлено сопло 10 дл подачи газа в смеситель 2.

Цилиндрические каналы 7 имеют входные и выходные участки 11, 12 различного диаметра.

В трубе 9 в месте размещения сопла 10 выполнены отверстия 13.

Отношение диаметра d1 а входного участка 11 цилиндрического канала 7 к диаметру d2 а выходного участка 12 цилиндрического канала 7 составляет 0,1-0,5.

Длина l1 а выходного сопла 5 равна длине цилиндрического канала 7 и составляет величину, равную диаметру смесителя 2.

На наружной поверхности стабилизатора 6 горения на расстоянии l2 а, равном 0,5-0,6 его диаметра, от его торца установлен перфорированный диск 14 с отверстиями 15.

Отношение площади входных отверстий цилиндрических каналов 7 к площади выходного отверстия конфузора составляет 0,05-0,1.

В корпусе 1 установлены свеча электророзжига в виде электрода 16 и электрод 17 контроля пламени.

Газовая горелка работает следующим образом.

Через патрубок 3 в трубу 9 поступает газ, который, проходя через сопло 10, на его выходе смешивается с воздухом. Воздух подается в смеситель 2 через патрубок 4 подвода воздуха.

На выходе из сопла 10 происходит активное поступление воздуха через отверстия 13 за счет инжекционного эффекта.

Газовоздушная смесь, проходя остальной путь по трубе 9 - этот участок составляет 6-8 диаметров трубы 9, активно перемешивается. На торце трубы 9 получается равномерно перемешанная газовоздушная смесь, которая поступает в смеситель 2, где, обладая избыточным импульсом, она активно перемешивается с воздухом, подаваемым в смеситель 2.

На протяжении пути движения в смесителе 2 от инжектора 8 до выходного сопла 5 происходит получение гомогенной газовоздушной смеси.

Большая часть газовоздушной смеси поступает в конфузор выходного сопла 5, а оставшаяся часть - в цилиндрические каналы 7.

Отношение площади всех входных отверстий цилиндрических каналов к площади выходного отверстия конфузора - 0,05-0,1.

При выходе за пределы этого соотношения уменьшается диапазон работы горелки. Это соотношение позволяет распределить тепловую нагрузку таким образом, что обеспечивается устойчивое горение на выходе из выходных участков 12 и гарантированное поджигание основного потока газовоздушной смеси на выходе из конфузора выходного сопла 5.

Переход из входного участка 11 в выходной участок 12 цилиндрического канала 7, газовоздушная смесь значительно снижает свою скорость за счет разности диаметров этих участков (отношение диаметра входного участка 10 к диаметру выходного участка 11 составляет 0,1-0,5).

Изобретение позволит расширить область использования газовой горелки, получить устойчивое горение при высоких скоростях истечения продуктов горения, повысить экологичность ее работы за счет снижения вредных выбросов.

Формула изобретения

Газовая горелка, содержащая смеситель в виде цилиндрической трубы, патрубки подвода газа и воздуха, выходное сопло в виде конфузора, стабилизатор горения, установленный коаксиально смесителю инжектор для получения газовоздушной смеси, отличающийся тем, что выходное сопло выполнено за одно целое со стабилизатором горения, в котором по периметру выходного сопла выполнены сообщенные с полостью смесителя цилиндрические каналы с входным и выходным участками различного диаметра, инжектор выполнен в виде сообщенной с патрубком подвода газа трубы, на противоположном конце которой на расстоянии, равном 6-8 внутренним диаметрам трубы, от ее торца в ее полости установлено сопло дл подачи газа в смеситель, при этом в трубе в месте размещения сопла выполнены отверстия, отношение диаметра входного участка цилиндрического канала к диаметру выходного участка цилиндрического канала составляет 0,1-0,5, а отношение площади входных отверстий цилиндрических каналов к площади выходного отверстия конфузора составляет 0,05-0,1

РОССИЙСКОЙ ФЕДЕРАЦИИ

ГАЗОВАЯ ГОРЕЛКА

Реферат:

Изобретение относится к теплоэнергетике, а именно к газовым горелкам с принудительной подачей воздуха, и может быть использовано как топливосжигающее устройство широкого применения в промышленном, сельскохозяйственном, коммунально-бытовом и другом газовом оборудовании. Техническим результатом изобретения является уменьшение потерь напора в воздушном тракте, снижение уровня шума, упрощение конструкции и монтажа горелки. Газовая горелка с принудительной подачей воздуха содержит камеру для подвода воздуха, камеру дл подачи газа, в торцовых стенках которой выполнен ряд оппозитно расположенных отверстий, смесительные трубки с кольцевым рядом отверстий в боковых стенках и жаровую трубу. Камера для подачи газа установлена между камерой для подвода воздуха и жаровой трубой с образованием кольцевого зазора между ее боковой цилиндрической стенкой и жаровой трубой, при этом смесительные трубки герметично установлены в отверстиях торцовых стенок камеры дл подачи газа, в боковой цилиндрической стенке которой выполнен кольцевой ряд радиальных отверстий, а отверстия в боковых стенках смесительных трубок расположены коаксикально.

Известна горелка [1], содержащая подключенный к источнику воздуха корпус и установленную в нем газоподводящую трубу, сообщенную с кольцевым газовым коллектором с соплами. На выходе горелки установлен стабилизатор горения, выполненный в виде пластинчатого кольца, в котором выполнены отверстия, расположенные сносно соплам кольцевого газового коллектора. Кольцо стабилизатора скреплено с коллектором посредством стержней, размещенных снаружи и внутри пластинчатого кольца.

Известная горелка позволяет стабилизировать факел при больших избытках воздуха, однако обладает значительной металлоемкостью и трудоемкостью изготовления.

Известно также горелочное устройство [2], содержащее установленные в корпусе смесительные трубы, снабженные тангенциальными воздухоподводящими патрубками, в которых выполнены отверстия, сообщающие полости патрубков с газовой камерой. За счет предварительного перемешивания топлива и воздуха в патрубках смесителей температура горения газовоздушной смеси приближается к средней, что позволяет уменьшить содержание оксидов азота в продуктах сгорания.

К недостаткам известного горелочного устройства следует отнести высокий уровень шума и сложность конструкции.

Наиболее близкой к заявляемой горелке по совокупности существенных признаков является газовая горелка [3], содержащая камеру для подвода воздуха от вентилятора, камеру для подачи газа под давлением, установленные в камере для подвода воздуха смесители, выполненные в виде цилиндрических трубок с отверстиями в боковых стенках, и жаровую трубу, полость внутри которой сообщена с камерой для подвода воздуха.

В торцовых стенках камеры для подачи газа и примыкающей к одной из них стенке камеры для подвода воздуха выполнены сносно расположенные отверстия, в которых герметично установлены сопла для подачи струи газа вдоль оси смесительной трубки и технологические заглушки, расположенные на внешней торцовой стенке газовой камеры.

При работе горелки воздух, нагнетаемый вентилятором, разделяется на два потока, один из которых (первичный воздух) коаксиально со струей газа подается в смесительную трубку, а другой (вторичный воздух) поступает непосредственно из камеры для подвода воздуха в полость жаровой трубы коаксиально смесителям.

К недостаткам известной газовой горелки следует отнести: потери напора в воздушном тракте и повышенный уровень шума из-за большого аэродинамического сопротивления последнего вследствие поворотов воздушного потока, а также сложность конструкции и монтажа горелки, обусловленные, в частности, необходимостью обеспечения строгой соосности газовых сопел и трубок смесителей.

Техническим результатом изобретения является уменьшение потерь напора в воздушном тракте, снижение уровня шума, упрощение конструкции и монтажа горелки.

Указанный технический результат достигается тем, что в газовой горелке с принудительной подачей воздуха, содержащей камеру для подвода воздуха, камеру для подачи газа, в торцовых стенках которой выполнен ряд оппозитно расположенных отверстий, смесительные трубки с кольцевым рядом отверстий в боковых стенках и жаровую трубу, согласно изобретению, камера для подачи газа установлена между камерой для подвода воздуха и жаровой трубой с образованием кольцевого зазора между ее боковой цилиндрической стенкой и жаровой трубой, при этом смесительные трубки герметично установлены в отверстиях торцовых стенок камеры для подачи газа, в боковой цилиндрической стенке которой выполнен кольцевой ряд радиальных отверстий, а отверстия в боковых стенках смесительных трубок расположены внутри камеры дл подачи газа.

Кроме того, суммарная площадь упомянутых радиальных отверстий составляет 0,3-0,5 суммарной площади отверстий, выполненных в боковых стенках смесительных трубок. Отверстия в боковых стенках смесительных трубок могут быть выполнены радиальными или в виде тангенциальных каналов.

Указанное расположение и форма выполнения камеры дл подачи газа позволяют реализовать прямоточную схему движения воздушного потока, характеризующуюся минимальными потерями напора в воздушном тракте и низким уровнем шума, а также упростить конструкцию и облегчить монтаж горелки.

Выполнение в боковой цилиндрической стенке камеры для подачи газа радиальных отверстий, отношение суммарной площади которых к общей площади отверстий в стенках смесительных трубок находится в указанных выше пределах, позволяет уменьшить содержание NO в продуктах сгорания за счет двухстадийного сжигания газа.

Различные ориентации отверстий, выполненных в боковых стенках смесительных трубок (радиальные или тангенциальные), позволяют реализовать предпочтительный вариант смешения в зависимости от вида применяемого газообразного топлива и требуемого соотношения расходов газа и воздуха.

Охарактеризованное указанными выше существенными признаками изобретение на дату подачи заявки не известно в Российской Федерации и за границей и отвечает требованиям критерия "новизна".

Изобретение может быть реализовано промышленным способом с использованием известных технических средств, технологий и материалов и соответствует требованиям критерия "промышленная применимость".

Заявителем не выявлены технические решения, имеющие признаки, совпадающие с совокупностью отличительных признаков заявляемого изобретения, в связи с чем можно сделать вывод о соответствии условию патентоспособности "изобретательский уровень".

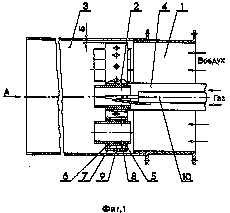

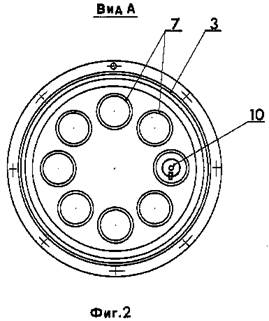

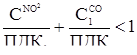

Изобретение поясняется графическими материалами, где на фиг. 1 изображена предлагаемая газовая горелка; на фиг. 2 - вид А на фиг. 1.

Газовая горелка содержит камеру 1 для подвода воздуха, нагнетаемого вентилятором (не показан), камеру 2 дл я подачи газа, установленную между камерой 1 и жаровой трубой 3 и сообщенную с источником газа посредством газоподающей трубы 4.

В торцовых стенках 5 и 6 камеры 2 для подачи газа выполнены оппозитно расположенные отверстия, в которых герметично установлены смесительные трубки 7 с кольцевым рядом радиальных или тангенциальных отверстий (каналов) 8 в каждой из них, расположенных внутри камеры 2 для подачи газа.

Камера 2 для подачи газа установлена с образованием кольцевого зазора d между ее боковой цилиндрической стенкой и жаровой трубой 3, при этом в боковой стенке выполнен кольцевой ряд радиальных отверстий 9.

Суммарная площадь радиальных отверстий 9 составляет 0,3-0,5 суммарной площади отверстий 8, выполненных в боковых стенках смесительных трубок 7.

Горелка снабжена запальным устройством 10, размещенным внутри одной из смесительных трубок 7.

Газовая горелка работает следующим образом.

Включают вентилятор, нагнетающий воздух в камеру 1. Через смесительные трубки 7 и кольцевой зазор d воздух поступает во внутреннюю полость жаровой трубы 3. По окончании продувки топочного пространства подается высоковольтное напряжение на электрод поджига запального устройства 10. Одновременно осуществляется подача газа по газоподводящей трубе 4 в камеру 2, а из нее через отверстия 8 в смесительные трубки 7 и через отверстия 9 - в кольцевой зазор d.

Расход газа через отверстия 8 уменьшен на величину расхода газа через радиальные отверстия 9 (на 30-50% - в соответствии с отношением суммарных площадей отверстий 8 и 9). Для предлагаемой конструкции горелки экспериментально установлено, что при расходе газа через отверстия 9, составляющем менее 30% от расхода газа через смесительные трубки 7, недопустимо возрастает содержание NOx а, а при указанном соотношении расходов газа, превышающем 50%, плавный розжиг горелки сильно затруднен. Образующаяся в полостях смесительных трубок 7 обедненная газовоздушная смесь воспламеняется искрой от запального устройства 10, а затем от факела воспламеняется газовоздушная смесь, образованная в кольцевом зазоре d.

Благодаря наличию радиальных отверстий 9, выполненных в боковой цилиндрической поверхности камеры 2, установленной в жаровой трубе 3 с кольцевым зазором d, реализуется двухстадийное сжигание газообразного топлива, позволяющее снизить температуру его горения и уменьшить тем самым содержание оксидов азота (NOx а) в продуктах сгорания.

Наличие участка внезапного расширения при переходе кольцевого зазора d в полость жаровой трубы 3 вызывает отклонение потока газовоздушной смеси, образующейся в зазоре d, от стенки жаровой трубы 3 к центральной продольной оси горелки. Возникающая при этом турбулентность срывающегося с границы торцовой стенки 6 камеры 2 вихря способствует стабилизации факела горелки.

Источники информации

1. Авторское свидетельство СССР 1545025, МПК F 23 D 14/02, опубл. 1990 г.

2. Патент РФ 1768871, МПК F 23 D 14/00, опубл. 1992 г.

3. Проспект фирмы Walter Dreizler GmbH (Германия), 1998 г. - прототип.

Формула изобретения

1. Газовая горелка с принудительной подачей воздуха, содержащая камеру для подвода воздуха, камеру для подачи газа, в торцовых стенках которой выполнен ряд оппозитно расположенных отверстий, смесительные трубки с кольцевым рядом отверстий в боковых стенках и жаровую трубу, отличающаяся тем, что камера для подачи газа установлена между камерой для подвода воздуха и жаровой трубой с образованием кольцевого зазора между ее боковой цилиндрической стенкой и жаровой трубой, при этом смесительные трубки герметично установлены в отверстиях торцовых стенок камеры для подачи газа, в боковой цилиндрической стенке которой выполнен кольцевой ряд радиальных отверстий, а отверстия в боковых стенках смесительных трубок расположены внутри камеры для подачи газа.

2. Горелка по п. 1, отличающаяся тем, что суммарная площадь упомянутых радиальных отверстий составляет 0,3-0,5 суммарной площади отверстий, выполненных в боковых стенках смесительных трубок.

3. Горелка по п. 1 или 2, отличающаяся тем, что отверстия в боковых стенках смесительных трубок выполнены радиальными.

4. Горелка по п. 1 или 2, отличающаяся тем, что отверстия в боковых стенках смесительных трубок выполнены в виде тангенциальных каналов.

РОССИЙСКОЙ ФЕДЕРАЦИИ

СПОСОБ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА

Реферат:

Изобретение относится к теплоэнергетике, в частности к использованию природного газа в качестве источника тепловой энергии. Способ подготовки природного газа к сжиганию с использованием горелки с принудительной подачей воздуха тягодутьевым устройством включает подведение природного газа, смешение его с воздухом и подачу подготовленной газовоздушной смеси к месту сжигания. Способ обеспечивает улучшение смешения природного газа и воздуха, снижение содержания в выхлопных газах оксида углерода и окислов азота и упрощение конструкции горелки за счет того, что природный газ подводится к всасывающей линии тягодутьевого устройства, выполненной в виде цилиндра с перфорированной вставкой.

Известен способ подготовки природного газа к сжиганию с использованием горелок с принудительной подачей воздуха (см. Н.Л. Стаскевич и др. "Справочник по газоснабжению и использованию газа", Л., Изд. "Недра", Ленинградское отделение, 1990 г., стр. 499-501). Воздух, необходимый для горения, нагнетается в горелки принудительно тягодутьевым устройством, в основном вентилятором. В качестве тягодутьевого устройства могут быть использованы также воздуходувки или компрессоры. Воздух забирают из атмосферы во всасывающую линию тягодутьевого устройства и далее после прохождения рабочего органа, например, рабочего колеса вентилятора, направляют в нагнетательную линию. В нагнетательной линии непосредственно у места сжигания природного газа проводят закрутку воздушного потока (наиболее часто используемый прием для широко известных конструкций горелок с принудительной подачей воздуха), в который из сопел подают природный газ. Здесь происходит смешение природного газа и воздуха с образованием газовоздушной смеси, которая далее через насадок поступает непосредственно к месту сжигания природного газа. Для получения короткого пламени с высокой температурой, т.е. дл обеспечения горения газа, близкого к кинетическому, необходимо хорошее предварительное смешение природного газа и воздуха. Это достигается за счет удлинения участка смешения, увеличения разности скоростей газа и воздуха, увеличения поверхности соприкосновения газовых струй с воздушным потоком, направления потоков газа и воздуха под углом, вывода газовых струй в интенсивно раскрученный поток воздуха и т.д. Сказанное выше определяет основной недостаток способа подготовки природного газа к сжиганию с использованием горелок с принудительной подачей воздуха, а именно неудовлетворительное качество смешения природного газа и воздуха. При этом улучшение качества смешения сопровождается значительным усложнением конструкции горелки. В свою очередь неудовлетворительное качество смешения имеет следствием повышенное содержание в выхлопном газе оксида углерода (CO) и окислов азота (NOx).

Наиболее близким к предлагаемому техническому решению является способ подготовки природного газа к сжиганию с использованием горелок с принудительной подачей воздуха тягодутьевым устройством, реализуемый в газогорелочных автоматизированных блоках (см. указанный выше источник, стр. 599-604). Способ включает те же операции, что и в случае аналога, а именно подведение природного газа, смешение его с принудительно подаваемым и специально турбулизированным потоком воздуха, подачу подготовленной газовоздушной смеси к месту сжигания. Признаком, выделяющим этот способ из ряда аналогичных, является принудительная подача воздуха предназначенным только и только для этой цели совмещенным с горелкой центробежным вентилятором. Суть способа при этом не претерпевает изменений, а следовательно, сохраняются и вышеуказанные его недостатки. Следует отметить, что в настоящее время весьма широко распространены использующие указанный выше способ подготовки природного газа к сжиганию горелки газовые блочные ГБЛ, серийно выпускаемые, например, ОАО "Старорусприбор".

Технический результат предлагаемого способа подготовки природного газа к сжиганию с использованием горелок с принудительной подачей воздуха тягодутьевым устройством состоит в улучшении смешения природного газа и воздуха, а следовательно, в улучшении качества газовоздушной смеси при одновременном упрощении конструкции горелки. Технический результат предлагаемого способа состоит также в снижении содержания в выхлопных газах оксида углерода и окислов азота.

Указанный технический результат достигают за счет того, что в способе подготовки природного газа к сжиганию с использованием горелок с принудительной подачей воздуха тягодутьевым устройством, включающем подведение природного газа, смешение его с воздухом и подачу подготовленной газовоздушной смеси к месту сжигания, природный газ подводится к всасывающей линии тягодутьевого устройства.

Сущность изобретения состоит в следующем.

При сжигании природного газа с использованием горелок с принудительной подачей воздуха реализуется в основном кинетический принцип сжигания. При кинетическом принципе сжигания природного газа однородная горючая смесь подготавливается до начала процесса горения и содержит воздух в несколько большем количестве, чем его потребно по стехиометрии проходящих при горении химических реакций (коэффициент избытка воздуха при этом a = 1,02-1,05). Сгорание такой смеси проходит без видимых пиролитических процессов, приводящих к образованию сажистых частиц. При реализации указанного принципа горение может протекать при неограниченно высоком объемном теплонапряжении без образования продуктов неполного сгорания. Обязательным условием при этом является высокое качество смешения природного газа и воздуха, для чего применяют специальные и сложные конструкции смесительных устройств (см. указанный выше источник, стр. 327-328). В настоящем изобретении процесс смешения не требует специальных смесительных устройств вообще, поскольку смешение проходит непосредственно в тягодутьевом устройстве, например в рабочем колесе вентилятора. Подведение природного газа к всасывающей линии тягодутьевого устройства допустимо, естественно, только в том случае, если оно предназначено только для нагнетания воздуха в горелку, что и отражено выше при выборе прототипа изобретения. В настоящее время при современном уровне производства и автоматического управления процессами условия безопасности работы горелочного устройства в комплексе могут быть соблюдены без каких-либо осложнений. Наличие электродвигателей во взрывобезопасном исполнении, изготовление рабочего колеса и кожуха вентилятора из материалов, исключающих искрообразование, определяет безопасность механических устройств, необходимых для реализации способа. Необходимость устанавливать клапан блокировки, отключающий подачу газа при прекращении подачи воздуха, является принципиально присущим горелочным устройствам с принудительной подачей воздуха (см. указанный выше источник, стр. 499). Предотвращения отрыва и проскока пламени достигают как и в случае других горелок выбором соответствующих скоростей газовоздушного потока на выходе в топку, установкой стабилизаторов горения и т.д. (см. указанный выше источник, стр. 317-318).

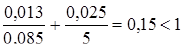

Схематически горелочное устройство, реализующее заявляемый способ подготовки природного газа к сжиганию, приведено на представленном чертеже.

Природный газ подводится из сети по трубопроводу 1 к всасывающей линии 2 вентилятора 3. Всасывающая линия 2 в данном случае выполнена в виде цилиндра с внутренней перфорированной вставкой 4. Вентилятор, засасывающий воздух из атмосферы, приводится во вращение электродвигателем 5. Природный газ и воздух смешивают непосредственно в вентиляторе 3. Газовоздушную смесь подают в горелку 6, из которой смесь истекает в топочное пространство 7. Собственно горелка 6 представляет собой простую трубу с сужением или без него в зависимости от потребной скорости газа на выходе. Выход горелки размещен в стабилизаторе горения 8, представляющем собой цилиндрический туннель с внезапным расширением сечения.

Предлагаемое техническое решение может быть проиллюстрировано следующим примером.

Пример 1. Состав природного газа (об.%):

CH4 а - 98,49, C2 аH6 а - 0,42, C3 аH8 а - 0,18, C4 аH10 а - 0,06;

O2 а - 0,01, CO2 а - 0,03 и N2 а - 0,76.

Газ вышеприведенного состава в количестве 55 нм3 /час подают на всасывающую линию вентилятора. Одновременно из окружающей атмосферы вентилятор подсасывает 549 нм3 /час воздуха (теоретически необходимое количество воздуха для сжигания газа данного состава - 9,51 нм3 /нм3 газа). Собственно на рабочем колесе вентилятора образуется однородная горючая смесь с коэффициентом избытка воздуха (a =1,05). Полученную смесь направляют непосредственно к месту сжигания по трубопроводу, который лишь условно может быть назван горелкой, поскольку полностью отсутствуют элементы, присущие имеющимся на сегодня горелкам с принудительной подачей воздуха. Теплова мощность топки составляет 0,55 МВт. В выхлопном газе, благодаря интенсивному смешению природного газа и воздуха с образованием качественной газовоздушной смеси, содержится не более 50 мг/нм3 оксида азота и не более 120 мг/нм3 оксидов азота.

Использование предлагаемого технического решения обеспечивает следующие технико-экономические преимущества:

- упрощение конструкции газогорелочного устройства, а следовательно, и снижение его стоимости,

- упрощение монтажа и обслуживания горелки,

- снижение содержания оксида углерода и окислов азота в выхлопных газах.

Формула изобретения

Способ подготовки природного газа к сжиганию с использованием горелки с принудительной подачей воздуха совмещенным с ней тягодутьевым устройством, включающий подведение природного газа, смешение его с воздухом и подачу подготовленной газовоздушной смеси к месту сжигания, отличающийся тем, что природный газ подводится к всасывающей линии тягодутьевого устройства, выполненной в виде цилиндра с перфорированной вставкой.

В соответствии с проведенным поиском принимаем к установке в проектируемой котельной горелку блочную газовую ГБ-1,2, предназначенную для эффективного сжигания природного газа низкого давления в топках котлов и теплогенераторов сельскохозяйственного назначения. Основные технические данные и характеристики горелки блочной газовой ГБ-1,2 приведены в приложении А.

Газоснабжение котельной

Требования к зданиям и помещениям газифицированных котельных

Здания и помещения котельных с котлами, работающими на газовом топливе, не являются взрывоопасными. Независимо от этажа размещения котельный зал, помещения дымососов и деаэраторов должны соответствовать категории Г по пожароопасности и не ниже второй степени по огнестойкости. При определенных климатических условиях допускается установка котлов в котельных полуоткрытого и открытого типа.

Не допускается пристройка котельных, независимо от используемого в них топлива, к жилым зданиям и зданиям детских яслей-садов, общеобразовательных школ, больниц и поликлиник, санаториев, учреждений отдыха, а также устройство котельных, встроенных в здания указанного назначения.

Не допускается размещать встроенные котельные под помещениями общественного назначения (фойе и зрительные залы, торговые помещения, классы и аудитории учебных заведений, залы столовых и ресторанов, душевые и т.п.) и под складами горючих материалов.

На каждом этаже котельного помещения должно быть не менее двух выходов, расположенных в противоположных сторонах помещения. Допускается устройство одного выхода, если площадь этажа меньше 200 м² и имеется выход на наружную пожарную лестницу, а в одноэтажных котельных – при длине помещения по фронту котлов не более 12 м. Выходные двери из котельного помещения должны открываться наружу. Выходом считается как непосредственный выход наружу, так и выход через лестничную клетку или тамбур.

Устройство чердачных перекрытий над котлами не допускается. Уровень пола котельной не должен быть ниже уровня территории, прилегающей к зданию котельной, и должен иметь легко отмываемое покрытие. Стены внутри котельной должны быть гладкими, окрашены в светлые тона или облицованы светлым кафелем или стеклянными плитками.

Расстояние от выступающих частей газовых горелок или арматуры в котельной до стены или других частей здания и оборудования должно быть не менее 1 метра, а для котлов, расположенных друг против друга, проход между горелками – не менее 2 метров. Если перед фронтом котла установлен вентилятор, насос или тепловой щит, ширина свободного прохода должна быть не менее 1,5 м.

При боковом обслуживании котлов ширина бокового прохода должна быть не менее 1,5 м для котлов производительностью до 4 т/ч и не менее 2 м для котлов производительностью 4 т/ч и более. При отсутствии бокового обслуживания ширина бокового прохода, а также расстояние между котлами и задней стеной котельной должно быть не менее 1 м. Ширина прохода между выступающими из обмуровки частями котлов (каркасы трубы и т.п.), а также между частями котла и частями здания (колонны, лестницы), рабочими площадками и т.п. должна быть не менее 7 м.

Газорегуляторные установки (ГРУ) размещают в котельной вблизи от ввода газопровода в котельном зале или в смежном помещении, соединенном с ним открытым проемом. Оборудование и приборы ГРУ должны быть защищены от механических повреждений и от воздействия сотрясения и вибраций, а место размещения ГРУ освещено. Оборудование ГРУ, к которому возможен доступ лиц, не связанных с эксплуатацией газового хозяйства, должно иметь ограждение из несгораемых материалов. Расстояние между оборудованием или ограждением и другими сооружениями должно быть не менее 0,8 м. Ограждение ГРУ не должно препятствовать проведению ремонтных работ.

Технологическая часть

Тепломеханическая часть

Проектом предусматривается теплоснабжение для нужд отопления и вентиляции промышленного предприятия от местной котельной.

Теплопроизводительность котельной 3МВт

Теплоноситель горячая вода 95-70°С.

Рабочий проект выполнен в соответствии с действующими нормами и правилами, и предусматривает мероприятия, обеспечивающие взрывопожаробезопасность при эксплуатации объекта.

В котельной устанавливается 3 котла водогрейных марки КСВа.

В комплект поставки котла входит:

1. Горелка газовая ГБ-1,2.

2. Комплект средств управления КСУМ, входящий в систему автоматики горелки. Номинальная производительность котельной 3×1,0=3,0 МВт.

Теплоноситель для систем теплоснабжения – вода с параметрами 95-70°С.

Подпитка сети производится водой, прошедшей ПМУ (противонакипное магнитное устройство).

Магнитный водоподготовник обеспечивает безнакипное состояние поверхностей нагрева при условиях, исключающих кипячение воды в котлах и трубопроводах.

Удаление дымовых газов осуществляется за счет естественной тяги через металлические газоходы Ø 400 мм и дымовую трубу Ø 600 мм Н=31 м.

Вентиляция

Вентиляция котельного зала приточно-вытяжная. Приток механический осевым вентилятором с подогревом наружного воздуха в количестве 3494 м3/ч.

Вытяжка механическая вентиляторами горелок котлов КСВа – 2400 м3/ч и дефлекторами систем ВЕ1 иВЕ2 – 1094 м3/ч.

Общеобменная вентиляция принята с учетом 3-хкратного воздухообмена.

В проекте приняты следующие расчетные параметры наружного воздуха:

Зимний период – минус 31 °С.

Переходный период – плюс 10°С.

Расчетные температуры внутреннего воздуха помещений котельной приняты по [2].

Электротехническая часть

Электроснабжение котельной предусматривается от существующей трансформаторной подстанции двумя кабельными вводами.

Управление электроприводами котельной предусматривается ящиками управления РУСМ, Рассказовского завода и магнитными пускателями.

Распределительные силовые сети прокладываются по стенам кабелем марки АВВГ на скобах и проводами АПВ в трубах.

Освещение котельной выполняется светильниками с лампами накаливания типа НСП І І.

Подводка к светильникам и подвеска светильников выполняется на тросах.

Ремонтное освещение принято на напряжение 126 В. Понижение напряжения осуществляется трансформатором ЯГП-0,25. Подводки к розеткам для подключения переносных светильников осуществляется кабелем марки АВВГ, прокладываемым по стене в скобах.

Противопожарные мероприятия

Внутреннее пожаротушение предусмотрено от 2-х пожарных кранов.

Наружное пожаротушение предусмотрено от существующих пожарных гидрантов.

Расчетный расход на наружное пожаротушение принят 10 л/с, количество 1 шт., продолжительность тушения пожара 3 часа, согласно [2].

Внутреннее пожаротушение предусматривается в две струи с расходом 2,5 л/сек каждая согласно [2].

У мест расположения пожарных гидрантов установить световые или флуоресцентные указатели. Наружное пожаротушение осуществляется передвижными насосными установками.

Пуск и остановка котла

Перед началом работы комплекта необходимо выставить на наборном поле блока дешифратора БДШ следующие временные выдержки (с дискретностью 1 с в диапазоне от 1 до 63 с и 0,5 мин в диапазоне 0,5 до 63,5 мин): задержки на включение контроля разряжения; понижения давления воды и воздуха; предварительной вентиляции топки; розжига запальника; розжига основного факела; на установку устойчивого горения основного факела; прогрева котла перед включением регулирования производительности (при работе с общекотельным устройством); послеостановочной вентиляции.

Для запуска котла оператору необходимо нажать кнопку «Пуск», после чего включается лампа «Пуск» и комплект начинает отрабатывать программу розжига в такой последовательности: ставится под контроль отсутствие аварийного состояния температуры и давления воды; включаются электродвигатели вентилятора, дымососа, циркуляционного насоса; заслонки на воздуховоде и газоходе устанавливаются исполнительными механизмами на 100%- ное открытие. Через 10 с включается под контроль отсутствие аварийного состояния по понижению разряжения в топке, по понижению давления воды и воздуха. В течение 60 с производится дополнительно предварительная вентиляция топки, после чего заслонки на воздуховоде и газоходе переводятся на 40%- ное открытие. В таком состоянии начинается цикл розжига горелки включением клапана-отсекателя запальника КГ-10 и питания на катушку зажигания типа Б-115.

Одновременно контрольный электрод пламени электрозапальника подключается к схеме и через 5 с включается контроль действия устройства защиты по погасанию пламени. После поступления на схему сигнала о наличии пламени запальника подается питание на клапан-отсекатель «малого горения» и отсчитывается выдержка времени на завершение розжига. После отсчета выдержки времени отключается контрольный электрод пламени запальника и подключается контрольный электрод для контроля факела горелки; загорается световое табло «Работа» и гаснет лампа «Пуск»; ставятся под контроль датчики защиты по понижению и повышению давления газа. Отсчитывается время (60 с) на установку устойчивого горения факела горелки, после чего отключается клапан-отсекатель запальника и начинается отсчет времени на прогрев котла с последующим включением «регулятора мощности» при работе с общекотельным устройством. Далее котел выходит на режим и готов к регулированию производительности от общекотельного устройства или без него. Для остановки котла оператору достаточно нажать на кнопку «Стоп», а при полном окончании работы отключить автоматический выключатель сети в шкафу комплекта.

Организация строительства

Расчет объемов работ

Определение объемов работ ведется на основе рабочих чертежей проекта. Номенклатура работ и единицы измерения принимаются по видам работ согласно ЕНиР. Объём работ по объекту разбит на 3 захватки.

Захватка – это участок строительного объекта, на котором выполняются частные работы. Расчет трудоемкости ведется согласно ЕНиР. При подсчете объемов работ учитывается категория грунта.

Расчет объемов работ приведен ниже.

Экологическая экспертиза

Правовое регулирование промышленной безопасности в организациях, занимающихся газоснабжением в Российской Федерации, осуществляется в соответствии с Федеральным законом «О промышленной безопасности опасных производственных объектов», Законом Российской Федерации «Об охране окружающей природной среды», Федеральным законом «Об экологической экспертизе», Федеральным законом «О газоснабжении в Российской Федерации» и другими федеральными законами и иными нормативными правовыми актами Российской Федерации.

Каждый объект систем газоснабжения, отнесенный в установленном законодательством Российской Федерации порядке к категории опасных, а также проекты нормативных правовых актов и технические проекты в области промышленной безопасности систем газоснабжения и их объектов подлежат государственной экологической экспертизе в порядке, установленном законодательством Российской Федерации.

Экологическая экспертиза – установление соответствия намечаемой хозяйственной и иной деятельности экологическим требованиям и определение допустимости реализации объекта экологической экспертизы в целях предупреждения возможных неблагоприятных воздействий этой деятельности на окружающую природную среду и связанных с ними социальных, экономических и иных последствий реализации объекта экологической экспертизы.

Охрана атмосферного воздуха

В дымовых газах при работе котлов на природном газе содержатся вредные вещества NO2, СО.

Мероприятиями по охране атмосферы предусмотрено снижение концентрации вредных веществ в приземном слое путем рассеивания дымовых газов на определенной высоте с помощью дымовой трубы.

Расчет рассеивания приведен в табл. 23

Вывод: Максимальные концентрации всех веществ не превышают предельно допустимых норм.

;

;  . (52)

. (52)

Согласно расчету по условиям рассеивания в атмосфере вредных веществ высота дымовой трубы принимается 31,00 м.

Воздействие отходов

В период подготовки и строительства газопровода образуются отходы производства (строительства) и бытовые отходы.

Бытовые отходы рассчитываются по формуле:

N=0,33×n (53)

где 0,33 м³/год – норматив образования бытовых отходов на одного работающего;

n – число работающих.

N=0,33×68 = 22,44 м³/год

Таблица 24. Отходы строительства газопровода

| Наименование отхода | Класс опасности | Способ сборки отходов |

| Лом черных металлов | ΙV | Собираются в металлические контейнеры |

| Древесные опилки | ΙV | Собираются в металлические контейнеры |

| Ветошь промасленная | ΙV | Собираются в металлические контейнеры |

Лом черных металлов вывозится на предприятия вторчермета, древесные опилки – на деревообрабатывающий комбинат, ветошь утилизируется в местах, отведенных РайСЭС.

Выполнение природоохранных мероприятий по сбору, утилизации и размещению отходов, образующихся от проектируемого объекта, позволят максимально снизить негативное воздействие на окружающую природную среду.

7. Экономика строительного производства

Особенностями рыночных отношений в строительстве является то, что они возникли задолго до того, как продукция приобрела конечную форму. Товаром в данном случае является полностью завершённый объём строительства, подготовленный к функционированию, производственному или гражданскому.

Как и в любой производственной отрасли, в строительстве существует система ценообразования. Цена представляет собой стоимость единицы строительной продукции. Цена строительной продукции определяется по сметной стоимости, затем формулируется договорная цена.

Сметная стоимость строительства – стоимость выражения затрат на его осуществление в соответствии с проектом, а также плановое накопление, утвержденные в установленном порядке. Она составляет основу договорной цены, по которому производится расчёт между подрядчиком и заказчиком. Распределение общей сметной стоимости строительства по отдельным группам (видам) затрат в процентном отношении характеризует её структуру (затраты на производство строительно-монтажных работ, монтаж оборудования, затраты на приобретение оборудования).

Чем выше уровень удельного веса затрат оборудование в стоимости объекта, тем эффективнее структура сметной стоимости. Сметная стоимость строительно-монтажных работ по экономическому содержанию подразделяются на прямые затраты, накладные расходы и плановые накопления.

Определение договорной цены осуществляется следующим образом: для определения договорной цены следует по приведённым процентам по каждой позиции приведенных затрат определить их стоимостную величину, взяв процент от базисной сметной стоимости (по объектной смете) будет являться договорной ценой на заданный вид работ.

Составление локальной сметы

Локальные сметы являются первичными сметными документами. Составляются для определения сметной стоимости отдельных видов работ и затрат в составе рабочего проекта или рабочей документации.

Для определения сметной стоимости строительства в настоящее время используются ресурсный, ресурсно-индексный или базисно-индексный методы.

При базисно-индексном методе стоимость работ и затрат в базовом уровне цен умножается на соответствующие коэффициенты – индексы пересчета. Стоимость работ определяется на основе объемов работ и единичных расценок.

Составление смет с применением указанных расценок осуществляется в базисном и текущем уровне цен.

Базисным уровнем ЕРЕР и РМО является уровень цен на 01.01.84, СНиР-91 – на 01.01.91, ФЕР-2001 и ТЕР-2001 – на 01.01.2000.

Сметная стоимость строительно-монтажных работ включает в себя прямые затраты (ПЗ), накладные расходы (НР) и нормативную прибыль (НП), представляющие формулу цены строительной продукции (Ц):

Ц = ПЗ + НР + НП. (53)

При этом прямые затраты определяются по формуле:

ПЗ = См + Эм + Зпл, где (54)

См – стоимость материалов;

Эм – затраты на эксплуатацию строительных машин и механизмов

Зпл – заработная плата рабочих (строителей и механизаторов)

1.1 В локальных сметах производится группировка расчетов в разделы по отдельным видам работ и устройств.

Прямые затраты включают в себя стоимость материалов, затраты на эксплуатацию машин и механизмов и основную заработную плату рабочих. В конце каждого раздела производится подсчет суммы накладных расходов и сметной прибыли по итого по разделу.

1.2 Накладные расходы как часть сметной себестоимости строительно-монтажных работ представляют собой совокупность затрат, связанных с созданием общих условий строительного производства, его организацией, управлением и обслуживанием. Нормативы накладных расходов устанавливаются в процентах от выбранной базы исчисления. В настоящее время основной базой являются средства на оплату туда рабочих в составе прямых затрат (фонд оплаты труда, или ФОТ).

1.3 Сумма прямых затрат и накладных расходов по всем разделам сметы является себестоимостью строительно-монтажных работ.

1.4 Сметная прибыль как часть сметной стоимости строительной продукции (сверх себестоимости работ) предназначена для уплаты налогов, покрытия убытков, развития производства, социальной сферы и материального стимулирования работников. Сметная прибыль рассчитывается по нормативам в процентах от принятой базы исчисления. В качестве базы для определения сметной прибыли принимается величина средств на оплату труда рабочих-строителей и механизаторов в текущих ценах в составе прямых затрат.

1.5 В конце сметы производится подсчет Итого прямых затрат по смете, путем сложения итого прямых затрат по разделам сметы.

1.6 Затем определяются Итого накладные расходы по смете, путем сложения итого накладных расходов по разделам сметы.

1.7 Итого сметная себестоимость строительно-монтажных работ определяется как сумма прямых затрат и накладных расходов по смете.

1.8 Итого сметная прибыль определяется путем сложения Итого сметной прибыли по разделам сметы

1.9 Итого сметная стоимость строительно-монтажных работ определяется как сумма себестоимости СМР и сметной прибыли.

Укрупненные сметные нормы разрабатываются на укрупненные измерители: типовое здание и сооружение в целом, 100 м2 площади типового здания, 1 км трубопровода, и т.д.

В объектной смете суммируются данные из локальных смет с группировкой работ и затрат по соответствующим графам – сметная стоимость строительных работ монтажных работ, оборудования, мебели и инвентаря, прочих работ с последующим добавлением лимитированных и других затрат. Смета составляется в базисном или текущем уровне цен.

К лимитированным затратам относят:

- затраты на строительство временных зданий и сооружений;

- дополнительные затраты при производстве СМР в зимнее время;

- резерв средств на непредвиденные работы и затраты.

Объектная смета определяет сметный лимит стоимости объекта, формирует свободную договорную цену на строительную продукцию.

По объектной смете осуществляются расчеты за выполненные строительные и монтажные работы между подрядчиком и заказчиком.

1.10 Резерв средств на непредвиденные расходы определяется по согласованию между заказчиком и подрядчиком. При расчетах между заказчиком и подрядчиком принимается резерв в размерах:

- 1% - для жилых и общественных зданий;

- 1,5% - для прочих объектов и сооружений.

1.11 Выделяются средства на оплату труда по всем видам работ и затрат. Сметная заработная плата используется для планирования фонда оплаты труда и формируется из следующих частей:

Зсм = Злс + Звр + Ззу + Зрс, (55)

где Злс - заработная плата по соответствующим локальным сметам, включая заработную плату рабочих, учтенную в сметных накладных расходах;

Звр - заработная плата рабочих в составе стоимости возведения временных зданий и сооружений. Сметная заработная плата рабочих, выполняющих работы по возведению временных зданий и сооружений определяется по формуле:

Звр = 0.19 × Свр, где: (56)

0,19 - доля заработной платы рабочих в затратах на временные здания и сооружения; Свр - сумма затрат на возведение временных зданий и сооружений;

- Ззу - заработная плата рабочих, учтенная в составе зимних удорожаний. Рассчитывается по формуле:

Ззу = к × Сзу, (57)

где к - коэффициент перехода от сметной стоимости зимних удорожаний по видам строительства к сметной заработной плате рабочих в составе этих удорожаний (принимается в размере 0.5);

Сзу - сумма удорожания строительных и монтажных работ в зимнее время (по объектной смете).

Зрс - сметная заработная плата в составе резерва средств на непредвиденные работы и затраты. Определяется путем применения норматива резерва к предыдущему итогу средств на оплату труда в гр. 9 объектной сметы.

Смета пересчитывается в текущие цены на момент выполнения дипломного проектирования с применением индекса изменения сметной стоимости, рекомендованного Саратовским региональным центром ценообразования в строительстве.

Сумма налога на добавленную стоимость определяется путем умножения сметной стоимости СМР в текущих ценах на базовую ставку налога на добавленную стоимость.

Расчет сметы производился на программном комплексе «Гранд смета 2006» и приведен в приложении.

Заключение

В ходе разработки настоящего дипломного проекта была рассчитана и запроектирована система газоснабжения микрорайона.

Расчеты велись на основании расчетных годовых и часовых расходов газа на бытовое и коммунально-бытовое потребление.

В процессе работы были произведены технико-экономическое обоснование проектных решений, рассмотрено патентирование авторского свидетельства, были рассчитаны объемы потребления газа, произведен гидравлический расчет систем газоснабжения. Проведена компоновка котельной, ее газоснабжение и поверочный расчет дымовой трубы.

Также в проекте представлены и разработаны мероприятия по безопасности строительства и эксплуатации систем газоснабжения, произведены экономические расчеты и организация строительного производства.

Расчеты выполнены с соблюдением норм и правил современного проектирования, учтены требования энергосберегающих мероприятий.

Принятие инженерных решений было основано на выборе оптимального варианта организации систем газоснабжения микрорайона в условиях существующих тенденций развития современных энергосберегающих технологий.

Приложение А

Основные технические данные и характеристики горелки блочной газовой ГБ-1,2

| 1. Номинальная тепловая мощность, МВт | 1,2 |

| 2. Регулирование тепловой мощности двухступенчатое,% | МО-50 БО-100 |

| 3. Вид топлива | природный газ |

| 4. Присоединительное давление природного газа, Па | 4900 |

| 5. Давление в камере горения при номинальной тепловой мощности, Па, не более | 200 |

| 6. Коэффициент избытка воздуха, при большом огне, не более | 1,08 |

| 7. Коэффициент избытка воздуха, при малом огне, не более | 1,26 |

| 8. Установленная мощность эл. двигателя, кВт, не более | 2,2 |

| 9.Напряжение электрической сети (фазное /линейное), В | 220/380 |

| 10. Масса, кг, не более | 90 |

Приложение Б

Гидравлический расчет кольцевой сети среднего давления

| № уч. | Отказал участок 1-10 | Отказал участок 1-2 | |||||||||

| d, мм | Lуч, м | Vрасч, м3/ч |  ×100,кПа2/м

×100,кПа2/м

| Рк, кПа | № уч. | d, мм | Lуч м | Vрас, м3/ч |  ×100,кПа2/м

×100,кПа2/м

| Рк, кПа | |

| 1-2 | 150 | 295 | 1595 | 60 | 274 | 1-10 | 150 | 163 | 1595 | 60 | 290 |

| 2-3 | 150 | 257 | 1524 | 55 | 244 | 10-9 | 150 | 180 | 1582 | 60 | 269 |

| 3-4 | 150 | 142 | 1009 | 27 | 235 | 9-8 | 150 | 180 | 1470 | 55 | 248 |

| 4-5 | 150 | 124 | 994 | 26 | 227 | 8-7 | 150 | 97 | 1457 | 55 | 235 |

| 5-6 | 150 | 258 | 478 | 7 | 223 | 7-6 | 150 | 218 | 1191 | 37 | 216 |

| 6-7 | 150 | 218 | 406 | 4,6 | 221 | 6-5 | 150 | 258 | 1120 | 33 | 193 |

| 7-8 | 150 | 97 | 140 | 0,8 | 220 | 5-4 | 150 | 124 | 603 | 10 | 189 |

| 8-9 | 150 | 180 | 128 | 0,6 | 219 | 4-3 | 150 | 142 | 588 | 10 | 185 |

| 9-10 | 150 | 180 | 13 | 0,06 | 218 | 3-2 | 150 | 257 | 71 | 0,3 | 184 |

Гидравлический расчет ответвлений кольцевой сети среднего давления

| № уч. | Vпот, м3/ч | lотв, м | Рн, кПа | Рк, кПа |

| d, мм |  ×100,кПа2/м

×100,кПа2/м

| Рк, кПа |

| 2-11 | 71 | 11 | 184 | 100 | 2169 | 63 | 0,5 | 184 |

| 3-12 | 517 | 113 | 185 | 100 | 214 | 110 | 60 | 163 |

| 4-13 | 15 | 95 | 189 | 100 | 268 | 63 | 0,05 | 189 |

| 5-14 | 517 | 113 | 193 | 100 | 241 | 110 | 56 | 174 |

| 6-15 | 71 | 11 | 216 | 100 | 3332 | 63 | 0,5 | 216 |

| 7-16 | 266 | 67 | 221 | 100 | 580 | 63 | 35 | 215 |

| 8-17 | 13 | 23 | 220 | 100 | 1669 | 63 | 0,05 | 220 |

| 9-18 | 113 | 70 | 219 | 100 | 542 | 63 | 80 | 194 |

| 10-19 | 13 | 23 | 218 | 100 | 1631 | 63 | 0,05 | 218 |

Гидравлический расчет сетей низкого давления

| № расчетного участка | Длина участка, м | Расчетный расход газа, Vр, м³/ч | Удельные ориентировочные потери давления, Па/м | Диаметр участка d×S | Потери давления | Исправления | |||

| действительные удельные потери давления,, Па/м | потери давления на участке, ∆Р= Rд×l | d×S | Rд | ∆Р= Rд×l | |||||

| Для ШРП№1, ШРП№3 | |||||||||

| 1-2 | 43 | 5,6 | 2,2 | 32×2,5 | 1 | 43 | |||

| 2-3 | 12 | 75,6 | 2,2 | 76×3,5 | 4,5 | 54 | |||

| 3-4 | 21,5 | 86,8 | 2,2 | 89×4 | 2,5 | 53,75 | |||

| 4-5 | 21 | 94,3 | 2,2 | 89×4 | 3 | 63 | |||

| 5-6 | 6 | 101,8 | 2,2 | 89×4 | 3,5 | 21 | |||

| Итого 234,75 | |||||||||

| Ответвления | |||||||||

| 7-8 | 49 | 5,6 | 2,2 | 32×2,5 | 1 | 49 | |||

| 8-3 | 12,5 | 11,2 | 2,2 | 32×2,5 | 3,5 | 43,75 | |||

| Для ШРП№2 | |||||||||

| 1-2 | 52,5 | 3,7 | 1,3 | 25×2,5 | 2 | 105 | |||

| 2-3 | 37,4 | 7,3 | 1,3 | 32×2,5 | 1,5 | 56,1 | |||

| 3-4 | 20 | 14,6 | 1,3 | 40×3,5 | 2 | 40 | |||

| 4-5 | 6 | 22 | 1,3 | 40×3,5 | 6,25 | 37,5 | |||

| Итого 238,6 | |||||||||

| Ответвления | |||||||||

| 6-7 | 53 | 3,7 | 1,3 | 25×2,5 | 2 | 106 | |||

| 7-3 | 27 | 7,3 | 1,3 | 32×2,5 | 1,5 | 40,5 | |||

| 8-4 | 26 | 3,7 | 1,3 | 25×2,5 | 2 | 52 | |||

| 9-4 | 17 | 3,7 | 1,3 | 25×2,5 | 2 | 34 | |||

| Для ШРП№4, ШРП№6 | |||||||||

| 1-2 | 40,5 | 7 | 3 | 32×2,5 | 1,5 | 60,75 | |||

| 2-3 | 28,5 | 12,6 | 3 | 32×2,5 | 4 | 114 | |||

| 3-4 | 7 | 18,2 | 3 | 40×3,5 | 4 | 28 | |||

| 5-3 | 35 | 5,6 | 3 | 32×2,5 | 1 | 35 | |||

| Итого 245,75 | |||||||||

| Для ШРП№5 | |||||||||

| 1-2 | 72,4 | 8,4 | 1,19 | 40×3,5 | 1 | 72,4 | |||

| 2-3 | 1 | 85,5 | 1,19 | 89×4 | 2,5 | 2,5 | |||

| 3-4 | 42 | 93,9 | 1,19 | 89×4 | 3 | 126 | |||

| 4-5 | 6 | 161 | 1,19 | 89×4 | 8 | 48 | |||

| Итого 245,9 | |||||||||

| Ответвление | |||||||||

| 6-7 | 72,4 | 8,4 | 1,19 | 40×3,5 | 1 | 72,4 | |||

| 7-8 | 17 | 16,8 | 1,19 | 40×3,5 | 3,5 | 59,5 | |||

| 8-9 | 27 | 23,1 | 1,19 | 50×3,5 | 2 | 54 | |||

| 9-4 | 15 | 72,3 | 1,19 | 89×4 | 2 | 30 | |||

| 8-10 | 25 | 6,3 | 1,19 | 32×2,5 | 1,5 | 37,5 | |||

| 9-11 | 33 | 44 | 1,19 | 50×3,5 | 4 | 132 | |||

| 2-12 | 20 | 77,1 | 1,19 | 76×3,5 | 4 | 80 | |||

Приложение В

ОПРЕДЕЛЕНИЕ ПАРАМЕТРОВ СЕТЕВОГО ГРАФИКА

Пользователь - Malyshev

-----------------------------------------------------------------------

! ИСХОДНЫЕ ДАННЫЕ ! РЕЗУЛЬТАТЫ РАСЧЕТА !

Номер!---------------------------------------------------------------!

работы! событие !продол-! раннее ! позднее ! резерв !кри-!

!--------------!жительн!-------------!-----------!---------!тич.!

!начальн!конечн! работы!начало!оконч.!начал!оконч!полн!част!путь!

----------------------------------------------------------------------!

1 1 2 1 0 1 0 1 0 0 K

2 2 3 1 1 2 3 4 2 0

3 2 5 0 1 1 1 1 0 0 K

4 3 4 1 2 3 6 7 4 0

5 3 7 0 2 2 4 4 2 2

6 4 9 0 3 3 7 7 4 4

7 5 6 3 1 4 1 4 0 0 K

8 6 7 0 4 4 4 4 0 0 K

9 6 11 0 4 4 6 6 2 0

10 7 8 3 4 7 4 7 0 0 K

11 8 9 0 7 7 7 7 0 0 K

12 8 13 0 7 7 9 9 2 0

13 9 10 3 7 10 7 10 0 0 K

14 10 15 0 10 10 10 10 0 0 K

15 11 12 3 4 7 6 9 2 0

16 12 13 0 7 7 9 9 2 0

17 12 17 0 7 7 9 9 2 0

18 13 14 1 7 8 9 10 2 0

19 14 15 0 8 8 10 10 2 2

20 14 19 0 8 8 13 13 5 2

21 15 16 2 10 12 10 12 0 0 K

22 16 21 0 12 12 16 16 4 1

23 16 23 0 12 12 12 12 0 0 K

24 17 18 3 7 10 9 12 2 0

25 18 19 0 10 10 13 13 3 0

26 18 23 0 10 10 12 12 2 2

27 19 20 3 10 13 13 16 3 0

28 20 21 0 13 13 16 16 3 0

29 20 25 0 13 13 16 16 3 3

30 21 22 3 13 16 16 19 3 0

31 22 27 0 16 16 19 19 3 3

32 23 24 4 12 16 12 16 0 0 K

33 24 25 0 16 16 16 16 0 0 K

34 24 29 0 16 16 20 20 4 0

35 25 26 3 16 19 16 19 0 0 K

36 26 27 0 19 19 19 19 0 0 K

37 26 30 0 19 19 21 21 2 0

38 27 28 3 19 22 19 22 0 0 K

39 28 31 0 22 22 22 22 0 0 K

40 29 30 1 16 17 20 21 4 2

41 30 31 1 19 20 21 22 2 2

42 31 32 1 22 23 22 23 0 0 K

--------------------------------------------------------------------------

Директивный срок не задан

Критический путь W= 23 дней

Реферат

Пояснительная записка содержит 123 стр., 24 таблицы, список использованных источников 19 наименований, 5 приложений.ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ, СХЕМА ГАЗОСНАБЖЕНИЯ, ПОТРЕБЛЕНИЕ ГАЗА, ГОДОВОЙ РАСХОД ГАЗА, ЧАСОВОЙ РАСХОД ГАЗА, ГИДРАВЛИЧЕСКИЙ РАСЧЕТ, ГАЗОСНАБЖЕНИЕ КОТЕЛЬНОЙ, ОРГАНИЗАЦИЯ СТРОИТЕЛЬСТВА, ЭКОЛОГИЧЕСКАЯ ЭКСПЕРТИЗА, ЛОКАЛЬНАЯ СМЕТАОбъектом разработки является жилой район с населением 5000 жителей.

Цель работы: Разработать проект газоснабжения населения, коммунально-бытовых и промышленных потребителей района. В ходе проделанной работы было произведено технико-экономическое обоснование проектных решений, рассмотрено патентирование авторского свидетельства, были рассчитаны объемы потребления газа, произведен гидравлический расчет систем газоснабжения, разработано газоснабжение котельной.

Организация строительства содержит:- расчет объемов работ;- расчет калькуляции трудовых затрат;- определена потребность в механизмах и транспорте;- определена потребность в строительных материалах;- рассчитаны основные технико-экономические показатели проекта производства работ.

В разделе эргономики и безопасности жизнедеятельности освещен вопрос безопасности производства работ, разработаны режимы труда и отдыха рабочих.

Проведена экологическая экспертиза целесообразности системы газоснабжения. Рассчитана локальная смета.

Содержание

Введение.......................................................................................................... 8

1. Разработка системы газоснабжения микрорайона.................................. 10

1.1 Технико-экономическое обоснование проектных решений.................. 10

1.2 Патентный поиск..................................................................................... 13

1.3 Характеристика микрорайона, климатические данные и грунтовые условия 30

1.4 Годовые расходы газа на бытовые и коммунальные нужды населения 32

1.4.1 Определение годовых и часовых расходов газа на бытовые и коммунальные нужды населения........................................................................................... 34

1.4.2 Определение часовых расходов газа на отопление, вентиляцию и горячее водоснабжение микрорайона....................................................................... 37

1.5 Гидравлический расчет газопроводов................................................... 39

1.5.1 Гидравлический расчет кольцевой сети газопроводов среднего давления 39

1.5.2 Гидравлический расчет тупиковой дворовой сети низкого давления 45

1.6 Расчет регуляторов давления для ШРП................................................ 46

2 Газоснабжение котельной.......................................................................... 50

2.1 Требования к зданиям и помещениям газифицированных котельных. 50

2.2 Технологическая часть............................................................................ 52

2.2.1 Тепломеханическая часть.................................................................... 52

2.2.2 Решения по газоснабжению и газооборудованию............................. 52

2.2.3 Устройство взрывных клапанов.......................................................... 53

2.2.4 Вентиляция........................................................................................... 54

2.2.5 Электротехническая часть................................................................... 55

2.2.6 Противопожарные мероприятия......................................................... 55

2.2.7 Решения по охране труда и технике безопасности............................. 56

2.3 Поверочный расчет тягового устройства котельной............................ 56

3 Автоматическое регулирование котельной установки............................. 62

3.1 Пуск и остановка котла........................................................................... 62

3.2 Автоматическое регулирование............................................................. 63

3.3 Автоматика безопасности и сигнализация............................................. 64

4. Эргономические и экологические основы газоснабжения микрорайона 68

4.1 Анализ возможных опасных вредных факторов. Типы экологических и эргономических систем. Основные определения......................................... 68

4.2 Обязанности администрации предприятия в деле обеспечения безопасных и здоровых условий труда.............................................................................. 70

4.3 Разработка организационных и технических мероприятий по созданию безопасных и здоровых условий труда. Разработка режимов труда и отдыха 73

4.4 Защита человека от вредного воздействия производственных вибраций 78

5 Организация строительства....................................................................... 80

5.1 Расчет объемов работ............................................................................. 80

5.2 Выбор методов производства работ...................................................... 80

5.3 Составление калькуляции затрат труда................................................. 81

5.4 Проектирование поточного метода производства работ...................... 85

5.5 Расчет потребности в основных строительных материалах, деталях и оборудовании................................................................................................ 87

5.6 Расчет потребности строительства в воде, электроэнергии, сжатом воздухе 89

5.7 Решение по технике безопасности.......................................................... 91

6 Экологическая экспертиза......................................................................... 93

6.1 Характеристика возможных выбросов при эксплуатации газопроводов 93

6.2 Расчет выбросов загрязняющих веществ при сгорании топлива в котельных........................................................................................................................ 98

6.3 Решения по охране окружающей природной среды............................. 99

6.3.1 Охрана атмосферного воздуха............................................................ 99

6.3.2 Защита окружающей среды от загрязнения производственными и хозбытовыми сточными водами........................................................................................ 100

6.4 Оценка воздействия на земельные ресурсы, почвенно-растительный покров и животный мир............................................................................................. 101

6.5 Воздействие отходов............................................................................. 103

7. Экономика строительного производства............................................... 104

7.1 Составление локальной сметы.............................................................. 105

Заключение.................................................................................................. 109

Список использованных источников.......................................................... 110

Приложение А............................................................................................. 112

Введение

Масштабы и темпы развития газовой промышленности и газоснабжающих систем определяет добыча газа, по которой Россия занимает первое место в мире. Значительный рост добычи газа существенно изменил топливный баланс страны. Если в 1983 г. удельный вес газового топлива занимал в общем топливном балансе страны лишь 27%, то к 2007 году доля газа составляет более 70% всех видов потребляемых топлив.

Совершенствование, интенсификация и автоматизация технологических процессов приводят к необходимости повысить качество расходуемых теплоносителей. В наибольшей мере по сравнению с другими видами топлива этим требованиям удовлетворяет природный газ.

Рациональное использование газообразного топлива с наибольшей реализацией его технологических достоинств позволяет получить значительный экономический эффект, который связан с повышением КПД агрегатов и сокращением расхода топлива, более легким регулированием температурных полей и состава газовой среды в рабочем пространстве печей и установок, в результате чего удается значительно повысить интенсивность производства и качество получаемой продукции. Применение газа для промышленных установок улучшает условия труда и способствует росту его производительности. Использование природного газа в промышленности позволяет осуществить принципиально новые, прогрессивные и экономически эффективные технологические процессы. Кроме того, применение газа в качестве топлива позволяет значительно улучшить условия быта населения, повысить санитарно-гигиенический уровень производства и оздоровить воздушный бассейн в городах и промышленных центрах.

Газовая промышленность является одной из наиболее динамичных, бурно развивающихся отраслей народного хозяйства. Развитие добычи газа обуславливается ростом газопотребления, который осуществляется, во-первых, путем увеличения объемов использования его в городах, уже газифицированных к настоящему времени, а во-вторых, за счет газификации новых городов и населенных пунктов, в том числе в сельской местности.

Распределительные системы газоснабжения становятся едиными для областей и республик, и для их проектирования, строительства и эксплуатации необходимы глубокие знания специалиста. Рост потребления газа в городах, поселках и сельской местности, а также масштабность распределительных систем ставят перед инженером по газоснабжению новые и сложные задачи, связанные с развитием и реконструкцией систем, повышением их надежности, необходимостью экономичного использования газа и защиты воздушного бассейна от загрязнений.

Распределительные сети являются сложными многокольцевыми системами, экономичное проектирование которых должно базироваться на современных методах оптимизации с учетом вероятностного характера функционирования и обеспечение требуемой надежности подачи газа потребителям.