Начало внедрения цепного привода в процесс добычи нефти был начат в 2003 году. Тогда это было сделано лишь в экспериментальных целях. На практике цепной привод показал очень хорошие результаты и одним из этих результатов было снижение энергозатрат на подъём продукции из пласта. В среднем это снижение составляло 10-50%. Вот наглядные данные по преимуществу цепного привода от балансирного станка-качалки:

Таблица 1.3 Сравнение ОПНШ и ПЦ

| Наименование параметров | Величины параметров | |

| ОПНШ-30 скв. 26529 | ПЦ-60-18-3-0,5/2,5, скв. 38190 | |

| Дебит, м3 /сут Мощность электродвигателя, кВт Суточное потребление электроэнергии, кВт*ч Удельные энергозатраты на подъём продукции, кВт*ч/ м3*км Сокращение удельных энергозатрат, % | 7,5 5,5 27,4 24,6 0 | 9,1 2,2 22,2 14,6 41 |

Установлено, что на многих скважинах, эксплуатируемых цепными приводами, возможно снижение мощности электродвигателя с 5,5 до 3 и 2 кВт. Результаты замеров при мощности электродвигателей приводов 5,5 и 2,2 кВт в сравнении со станком-качалкой ОПНШ-30.

Результаты на лицо : даже обычный цепной привод гораздо экономичней станка-качалки. Но не стоит на этом останавливаться – применение датчиков, контроллеров и прочих микропроцессорных средств выведет процесс нефтедобычи на ещё более экономичный уровень.

1.6 "Альметьевнефть": от испытаний до массового внедрения

Внедрение контроллеров фирмы Lufkin является новым крупным проектом ОАО "Татнефть". С импортным оборудованием для контроля добычи в "Татнефти" знакомы еще с середины девяностых, когда проведенные испытания в нефтегазодобывающем управлении "Альметьевнефть" показали эффективность применения контроллеров Baker и DeltaX. Но цены на новое оборудование, согласно проведенным расчетам, тогда сочли слишком высокими для массового внедрения. В то же время, первые попытки выхода на рынок делали и российские производители, компания "Линт" (Казань) и "Интек" (Уфа), имелись разработки и у Fisher Rosemount. Последняя является подразделением компании Emerson Process Management, осуществляющей сборку некоторых продуктов в Челябинске на заводе Мetran, также входящем в состав Emerson. В поиске оптимального решения "Татнефть" провела не один год, пока в 2004 году специалисты производственного управления ОАО "Татнефть" во время посещения летней ежегодной нефтегазовой выставки в Москве не заглянули на стенд компании Lufkin. Сотрудники Lufkin подробно рассказали о результатах применения контроллеров в "Белоруснефти" (см. НГЕ №8, 2006, стр. 16-27) и провели предварительные расчеты. Так с 2005 года контроллер SAM Well Manager, продукт нового поколения компании Lufkin, появился в "Татнефти". От своего предшественника, применяемого в Беларуси, он отличается более широкими возможностями в оптимизации работы скважин.

Немного дороже, намного надежнее

Проведенные в 2007 году испытания первой партии из десяти контроллеров, восемь из которых попали на промыслы "Альметьевнефти", продемонстрировали хорошие результаты, высокие потребительские качества и надежность в эксплуатации. Новый контроллер Lufkin не только передает всю информацию на клиентские места специалистов, но и производит полный ее анализ и управление скважиной по заданным критериям.

У контроллера возможности большие, подтверждают специалисты "Альметьевнефти", перечисляя при этом главные: позволяет оптимизировать эксплуатационные параметры системы "нефтяной пласт – насос", обеспечивает контроль производительности скважины, проводит диагностику оборудования, осуществляет непрерывный контроль состояния глубинно-насосного и поверхностного оборудования.

Работа контроллера основана на математической обработке показаний всего лишь трех датчиков: положения, числа оборотов и нагрузки, которые устанавливаются на кривошип, вал электродвигателя и полированный шток. Причем обработка производится мощным процессором контроллера автономно, непосредственно на скважине.

С 2006 года в систему контроля автоматизированной добычи вошел программно-технический комплекс XSPOC, компании Theta Enterprises, к которому в настоящее время подключены все контроллеры. ПО XSPOC позволяет дистанционно контролировать и анализировать состояние скважины и оборудования. Сегодня специалисты компании, для которых созданы клиентские места для взаимодействия с системой, имеют возможность работать с русифицированной версией этого продукта.

Проблемы разные – решение одно

Стандартные возможности контроллера в "Альметьевнефти" используют с применением наработанного опыта и знаний. Творческий подход специалистов позволяет говорить о "ноу-хау", новых технологиях, разработанных с использованием оборудования Lufkin в качестве эффективного инструмента управления процессом добычи.

Проблема АСПО в "Татнефти" решена эксплуатацией штанг со скребками-центраторами. Однако на ряде скважин структура АСПВ имеет густую жидкую форму, поэтому механический метод борьбы бывает недостаточен. Наиболее тяжелые, часто ремонтируемые из них были оборудованы контроллерами. До внедрения контроллеров на этих скважинах проводилось до 6 профилактических обработок в год, и даже при таком количестве, они были, в основном, неэффективными, поскольку проводились несвоевременно. "Мы опаздывали с обработками, приходили, когда уже появлялась критическая масса отложений парафина. Чтобы не усугублять ситуацию, вынуждены были проводить подземные ремонты. Продолжительность межремонтного периода была низкой, – комментирует Латфуллин. – Сегодня количество профилактических обработок снижено, в среднем, до четырех в год, за счет их своевременности и высокой эффективности. В результате увеличился коэффициент эксплуатации с 0,89 до 0,96 и соответственно увеличился среднесуточный дебит".

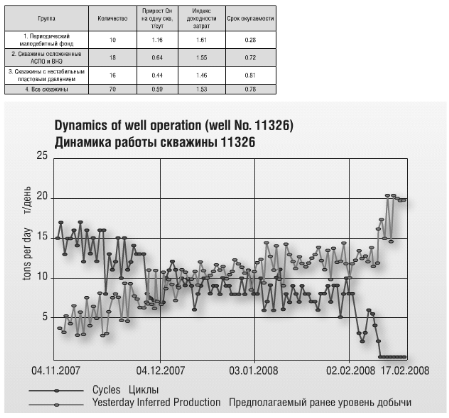

Вот наглядный пример работы интеллектуальной скважины. На рис. 1 представлена динамика работы скважины 11 326 с ноября 2007 года по сегодняшний день, где красная кривая – количество циклов работы и накопления, а зеленая – суточная добыча. Стабильность пластового и забойного давлений по данной скважине значительно зависит от стабильности работы нагнетательных скважин. В апреле прошлого года нагнетательная скважина, которая непосредственно влияет на эту скважину, до ноября ушла в капитальный ремонт по причине аварии с глубинно-насосным оборудованием.

Пластовое давление снизилось со 140 до 100 атм., а дебит с 19 до 3 м3/сут. Наличие контроллера на данной скважине позволило обеспечить автоматический перевод работы скважины в саморегулируемый режим откачки по заданному забойному давлению, что является наиболее оптимальным вариантом, при этом количество циклов в некоторые дни доходило до 17. Как видно, за 3,5 месяца после запуска нагнетательной скважины режим работы добывающей скважины полностью восстановлен. Необходимо отметить, что данный процесс происходил без участия специалистов, рабочего персонала нефтепромысла и дополнительных гидродинамических исследований. Единственное, что было задано специалистами заранее – уставка наполнения насоса.

Контроллеры обеспечивают дополнительные возможности

В ближайшем будущем в "Альметьевнефти" контроллеры Lufkin собираются дополнительно задействовать и для контроля нефтепромыслового оборудования, в частности, для защиты эксплуатационной колонны от наружной коррозии, которая осуществляется станциями катодной защиты. Подключив станцию управления к свободному аналоговому входу контроллера Lufkin, контроль над катодной защитой можно будет осуществлять оперативно с диспетчерского пульта.

Помимо контроля над скважинами с ШГН сегодня можно говорить и о возможностях контроля работы ЭЦН, станции управления которых, подключаются к ПТК XSPOC. О состоянии трех скважин, оборудованных ЭЦН, сегодня технологи "Альметьевнефти" могут судить, получая дистанционно данные о динамике работы скважины, давлении на приеме насоса, температуре, вибрации, нагрузке и напряжении погружного электродвигателя.

На четырех площадях Ромашкинского месторождения: Альметьевской, Северо-Альметьевской, Березовской и Миннибаевской, а также на Бухарском месторождении, на девонских горизонтах и залежах высокосернистой нефти – контроллеры Lufkin повсюду продемонстрировали надежность и возможности, ограниченные только фантазией специалистов "Альметьевнефти".

Динамика работы скважины представлена на рисунке 1.1.

Рис. 1.1 Динамика работы скважины

Расчетно–техническая часть

Дата: 2019-07-30, просмотров: 341.