ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовому проекту по дисциплине

«Электроснабжение»

«Электроснабжение цеха промышленного предприятия»

Содержание

Введение

1. Общая часть

1.1 Краткая характеристика производства и потребителей ЭЭ

1.2 Перечень ЭО участка автоматизированного цеха

2. Расчетная часть

2.1 Расчет электрических нагрузок

2.2 Определение центра нагрузки

2.3 Расчет зоны рассеяния центра активных электрических нагрузок цеха

2.4 Выбор схемы электроснабжения

2.5 Расчет мощности отделений и цеха

2.6 Выбор компенсатора реактивной мощности

2.7 Выбор трансформатора ЦТП

2.8 Выбор автоматических выключателей и сечения шинопроводов, магнитных пускателей и кабельных линий

2.9 Расчет токов короткого замыкания

2.10 Определение расхода энергии в элементах цеховой сети за год

2.11 Определение потерь в элементах сети за год

2.12 Расчет и выбор элементов релейной защиты цехового трансформатора

Заключение

Список использованных источников

Введение

В настоящее время нельзя представить себе жизнь и деятельность современного человека без применения электричества. Основное достоинство электрической энергии - относительная простота производства, передачи, дробления, преобразования.

Системой электроснабжения (СЭС) называют совокупность устройств для производства, передачи и распределения электроэнергии. СЭС промышленных предприятий создаются для обеспечения питания электроэнергией промышленных приемников, к которым относятся электродвигатели различных машин и механизмов, электрические печи, электролизные установки, аппараты и машины для электрической сварки, осветительные установки и др.

Задача электроснабжения промышленного предприятия возникла одновременно с широким внедрением электропривода в качестве движущей силы различных машин и механизмов и строительством электростанций. По мере развития электропотребления усложняются и системы электроснабжения промышленных предприятий. В них включаются сети высоких напряжений, распределительные сети, а в ряде случаев и сети промышленных ТЭЦ. Электрические сети промышленных предприятий в сочетании с источниками и потребителями электроэнергии становятся заводскими электрическими системами, устройство и развитие которых, как подсистем, следует рассматривать в единой связи с развитием всей энергетической системы в целом.

Промышленные предприятия являются основными потребителями электроэнергии, так как расходуют до 67% всей вырабатываемой в нашей стране электроэнергии.

Система электроснабжения промышленных предприятий, состоящая из сетей напряжением до 1 кВ и выше, трансформаторных и преобразовательных подстанций, служит для обеспечения требований производства путем подачи электроэнергии от источника питания к месту потребления в необходимом количестве и соответствующего качества в виде переменного тока, однофазного или трехфазного, при различных частотах и напряжениях, и постоянного тока.

СЭС промышленного предприятия является подсистемой энергосистемы, обеспечивающей комплексное электроснабжение промышленных, транспортных, коммунальных и сельскохозяйственных потребителей данного района. Энергосистема в свою очередь рассматривается как подсистема ЕЭС страны. Система электроснабжения предприятия является подсистемой технологической системы производства данного предприятия, которая предъявляет определенные требования к электроснабжению.

Стоимость электроэнергии, например в машиностроении, составляет только 2-3% себестоимости продукции, в энергоемких отраслях, таких как электролиз, электрометаллургия и др., - 20-35% себестоимости продукции. Перерывы в электроснабжении могут привести к значительным ущербам для народного хозяйства, а в некоторых случаях к авариям, связанным с человеческими жертвами и выходом из строя дорогостоящего оборудования.

Стоимость электрической части промышленного предприятий составляет в среднем 7% общей суммы капиталовложений в промышленность.

Каждое промышленное предприятие находиться в состоянии непрерывного развития: вводятся новые производственные площади, повышается использование существующего оборудования или старое оборудование заменяется новым, более производительным и мощным, изменяется технология и т.д. СЭС промышленного предприятия (от ввода до конечных приемников электроэнергии) должна быть гибкой, допускать постоянное развитие технологий, рост мощности предприятия и изменение производственных условий. Это отличает систему распределения электроэнергии на предприятиях от районных энергосистем, где процесс развития также имеет место, однако места потребления электроэнергии и формы её передачи более стабильны.

Для современных предприятий, особенно машиностроительных, характерна динамичность технологического процесса, связанная с непрерывным введением новых методов обработки, нового оборудования, переналадки его, а также непрерывного изменения и усовершенствования самой модели изделия. Поэтому следует стремиться к созданию предприятия, обладающего достаточной гибкостью, которая позволяет с наименьшими потерями осуществить перестройку производства при изменении программы или модернизации выпускаемых изделий, внедрении новейших технологических процессов и современного оборудования, а также при автоматизации производства.

Опыт строительства и освоения новых предприятий, показал, что не только планировка, но и конструкция зданий должна удовлетворять условиям гибкости технологического процесса; требуется, чтобы здания и подсобные помещения позволяли расширить производство без его перерыва, а переход от освоения одного изделия к освоению нового не требовал капитального переустройства. Требования гибкости предъявляются к строительной части предприятий, к технологическому и вспомогательному оборудованию, к системам электроснабжения, водоснабжения и т.д.

Как для создания высококачественного электропривода требуется совместная работа электрика и технолога-конструктора приводимой машины, так и для создания надлежащей СЭС предприятия требуется тщательная совместная работа проектировщиков-технологов, электриков и строителей. Тщательное изучение условий производства позволяет электрику при проектировании избежать перерасхода дефицитных электрооборудования и электроматериалов, а также обеспечить надежное экономичное электроснабжение, отвечающее условиям данного производства.

Основные задачи, решаемые при исследовании, проектировании, проектировании и эксплуатации СЭС промышленных предприятий, заключаются в оптимизации параметров этих систем путем правильного выбора напряжений, определении электрических нагрузок и требований к бесперебойности электроснабжения; рационального выбора числа и мощности трансформаторов, преобразователей тока и частоты, конструкций промышленных сетей, устройств компенсации реактивной мощности и регулирования напряжения, средств симметрирования нагрузок и подавления высших гармоник в сетях путем правильного построения схемы электроснабжения. Все эти задачи непрерывно усложняются вследствие роста мощностей электроприемников, появления новых видов использования электроэнергии, новых технологических процессов и т.д.

Общая часть

Расчетная часть

Определение центра нагрузки

Каждый приемник электроэнергии: цех, промышленное предприятие, имеет свой график нагрузок, который изменяется в соответствии с технологическим циклом данного производства. Поэтому координаты центра электрических нагрузок (ЦЭН) в каждый момент времени будут принимать значения определенные как одним графиком нагрузки (для одного приемника), так и совокупностью графиков (для цеха в целом).

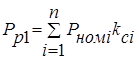

Найдем координаты центра электрических нагрузок сварочного отделения в соответствии с планом, представленном в приложении. Соответствующие данные для станочного отделения представлены в таблице 2. Координаты ЦЭН находятся по формулам:

(1)

(1)

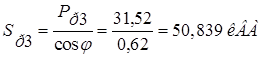

полная мощность сварочного отделения равна:

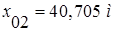

произведя вычисления, получим, что

Найдем координаты центра электрических нагрузок гальванического участка и вентиляторной в соответствии с планом, представленном в приложении.

Полная мощность гальванического участка и вентиляционной равна:

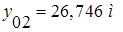

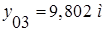

произведя вычисления, получим, что

Найдем координаты центра электрических нагрузок станочного отделения в соответствии с планом, представленном в приложении.

полная мощность станочного отделения равна:

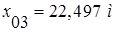

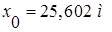

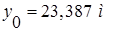

произведя вычисления, получим, что

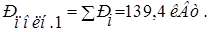

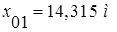

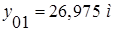

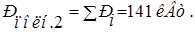

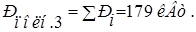

Находим общий центр нагрузки цеха.

Полученный центр электрических нагрузок имеет координаты:

.

.

Данные построения показаны в приложении (Лист 1).

Сварочное отделение

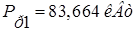

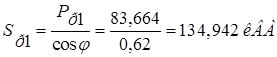

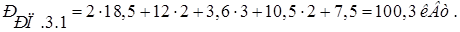

1. Найдем расчетную активную мощность вентиляционной и сварочного отделения.

;

;

.

.

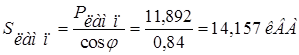

2. Вычислим полную мощность вентиляционной и сварочного отделения:

.

.

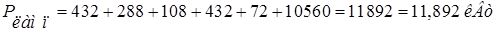

3. Найдем мощности осветительных приборов.

От данного участка запитаны лампы ТП, РУ, бытовки, кабинета начальника цеха и сварочного отделения.

ТП, РУ, бытовки, кабинета начальника цеха.

Размер А=4м, В=8м, S=24 м2, высота Нр=3,6м.

Выбираем светильники ПСО-0.2 с двумя люминесцентными лампами ПБ-40.

При Е=100Лк

Руд=4,5Вт/м2

Ру.ст = Руд × S

Ру.ст = 4,5 × 24 = 108 Вт

n = Ру.ст / Рсв

n = 108/ 80 » 2 шт.

n = 2 [шт]. На каждом этаже по 2 светильника.

Сварочное отделение.

Размер А=16м, В=4м, S=64 м2, высота Нр=3,6м.

Выбираем светильники ПСО-0.2 с двумя люминесцентными лампами ПБ-40.

При Е=100Лк

Руд=4,5Вт/м2

Ру.ст = Руд × S

Ру.ст = 4,5 × 64 = 288 Вт

n = Ру.ст / Рсв

n = 288/ 80 » 4 шт.

n = 4 [шт]. На каждом этаже по 2 светильника.

Станочное отделение

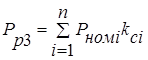

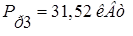

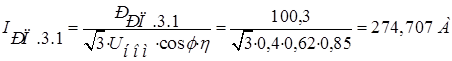

1. Найдем расчетную активную мощность станочного отделения.

;

;

.

.

2. Вычислим полную мощность станочного отделения:

.

.

3. Найдем мощности осветительных приборов.

От данного участка запитаны лампы станочного отделения.

Размер станочного отделения А=48м, В=22м, S=1056м2.

Выбираем светильник с одной лампой ДНаТ 400.

Светильники устанавливаются на высоте Нр=8м.

Руд=10 [Вт / м2 ]

При Е=200Лк

Ру.ст = Руд × S

Ру.ст = 10 × 1056 = 10560 [Вт]

n = 10560 / 400 »26,4 [шт]

n = 28[шт]

4 ряда по 7 светильников.

.

.

Выбор трансформатора ЦТП

При выборе числа и мощности силовых трансформаторов важными критериями являются надежность электроснабжения, стоимость оборудования и различные потери связанные с трансформацией электрической энергии. Оптимальный вариант выбирается исходя из сравнения капиталовложений и годовых эксплуатационных расходов.

Сооружение однотрансформаторных подстанций не всегда обеспечивает наименьшие затраты. Если же по условиям резервирования питания необходима установка более одного трансформатора, то нужно стремиться к тому, чтобы их было не более двух. Выбор числа трансформаторов ЦТП связан с режимом работы цеха предприятия.

Двухтрансформаторные подстанции экономически более целесообразны, чем подстанции с одним или большим числом трансформаторов.

Учитывая требования ПУЭ, вышеизложенные сведения и то, что промышленное предприятие является потребителем II-ой категории, схему ЦТП принимаем 2-х трансформаторную.

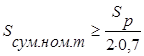

Мощность каждого трансформатора на 2-х трансформаторной ЦТП выбирается из условия:

Но при этом необходимо учесть потери трансформатора при холостом ходе и коротком замыкании, которые составляют 2% от расчетной активной мощности и 10% от расчетной реактивной. В итоге получаем выражение:

Выбираем трансформаторы ТСЗ-160/10 – 3-х фазный, сухой, исполнение по защите от воздействия окружающей среды – защищенное, пыленепроницаемое, общепромышленной установки.

Характеристики трансформатора ТСЗ-160/10

номинальная мощность – 160кВА

номинальное напряжение ВН – 10кВ

номинальное напряжение НН –0,23; 0,4 кВ

потери ХХ – 0,32 кВт

потери КЗ – 2 кВт

напряжение КЗ – 4,5%

ток х.х от номинального – 2,6%

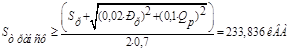

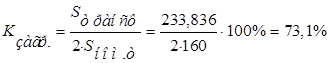

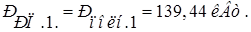

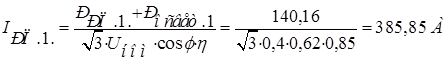

В период нормальной работы каждый из трансформаторов будет загружен на:

.

.

Выбор номинальной мощности трансформатора производиться с учетом необходимой мощности при выходе из строя одного из трансформаторов. Оставшийся трансформатор должен принять на себя всю нагрузку подстанции или с некоторым её ограничением, отключение потребителей III категории (в данном случае отключение некоторых осветительных приборов).

ШРА сварочного отделения

· РП.1.

Найдем мощность приемников запитанных от данного РП:

Принимаем к монтажу шинопровод ШРА4-400-32-1УЗ (Iном=400 А) – распределительный шинопровод, состоящий из 4 шин сечением 32 мм2, Iном =400 А, допускают применение в пожароопасных зонах класса П-1, для умеренного климата, для внутренней установки..

Для данного РП выбираем трехполюсный автоматический выключатель типа ВА 52-37-3 (Iном=400 А) с комбинированными расцепителями с повышенной коммутационной способностью.

ШРА станочного отделения

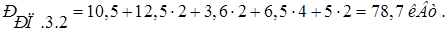

· РП.3.1

Найдем мощность приемников запитанных от данного РП:

Принимаем к монтажу шинопровод ШРА4-400-32-1УЗ (Iном=400 А) – распределительный шинопровод, состоящий из 4 шин сечением 32 мм2, Iном =400 А, допускают применение в пожароопасных зонах класса П-1, для умеренного климата, для внутренней установки..

Для данного РП выбираем трехполюсный автоматический выключатель типа ВА 52-37-3 (Iном=400 А) с комбинированными расцепителями с повышенной коммутационной способностью.

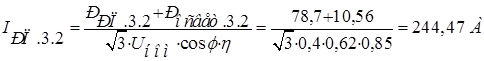

· РП.3.2

Найдем мощность приемников запитанных от данного РП:

Принимаем к монтажу шинопровод ШРА4-250-32-1УЗ (Iном=250 А) – распределительный шинопровод, состоящий из 4 шин сечением 32 мм2, Iном =250 А, допускают применение в пожароопасных зонах класса П-1, для умеренного климата, для внутренней установки..

Для данного РП выбираем трехполюсный автоматический выключатель типа ВА 52-35-3 (Iном=250 А) с комбинированными расцепителями с повышенной коммутационной способностью.

Сварочное отделение

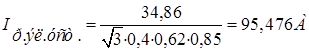

Рассчитаем ток, и выберем кабель и магнитный пускатель для сварочного аппарата:

.

.

Выбираем кабель АВВГ 3х70+1х25

Магнитный пускатель ПМ-12-250-100 (Iном=100 А) – пускатель электромагнитный со степенью защиты IP00, нереверсивный с тепловым реле.

Станочное отделение

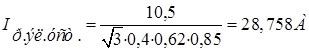

Рассчитаем ток, и выберем кабель и магнитный пускатель для агрегатно-расточного станка:

.

.

Выбираем кабель АВВГ 3х10+1х6

Магнитный пускатель ПА-412 (Iном=50 А) – пускатель электромагнитный со степенью защиты IP00, нереверсивный с тепловым реле.

Таблица 3.

| Тип потребителя | Расчетный ток, А | Кол-во. | Магнитный пускатель | Кабель, мм2 |

| Сварочные аппараты | 95,476 | 4 | ПМ-12-250-100 | АВВГ 3х70+1х25 |

| Гальванические ванны | 68,471 | 5 | ПАЕ-512 | АВВГ 3х25+1х6 |

| Вентиляторы | 21,911 | 2 | ПА-412 | АВВГ 3х10+1х6 |

| Продольно-фрезерные станки | 50,669 | 2 | ПАЕ-512 | АВВГ 3х25+1х6 |

| Горизонтально-расточные станки | 32,866 | 2 | ПА-412 | АВВГ 3х10+1х6 |

| Агрегатно-расточные станки | 28,758 | 3 | ПМЕ-212 | АВВГ 3х6+1х4 |

| Плоскошлифовальные станки | 34,236 | 2 | ПА-412 | АВВГ 3х10+1х6 |

| Краны консольные поворотные | 9,86 | 5 | ПМЕ-112 | АВВГ 3х6+1х4 |

| Токарно-шлифовальный станок | 20,541 | 1 | ПА-412 | АВВГ 3х10+1х6 |

| Радиально-сверлильные станки | 17,803 | 4 | ПМЕ-212 | АВВГ 3х6+1х4 |

| Алмазно-расточные станки | 13,694 | 2 | ПМЕ-212 | АВВГ 3х6+1х4 |

Заключение

Схема электроснабжения цеха, предложенная в курсовой работе, выполнена в соответствии с ПУЭ, СНиП и другой нормативной документацией. Система электроснабжения выполнена так, чтобы в нормальном режиме все элементы системы находились под нагрузкой с максимально возможным использованием их нагрузочной способности.

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовому проекту по дисциплине

«Электроснабжение»

«Электроснабжение цеха промышленного предприятия»

Содержание

Введение

1. Общая часть

1.1 Краткая характеристика производства и потребителей ЭЭ

1.2 Перечень ЭО участка автоматизированного цеха

2. Расчетная часть

2.1 Расчет электрических нагрузок

2.2 Определение центра нагрузки

2.3 Расчет зоны рассеяния центра активных электрических нагрузок цеха

2.4 Выбор схемы электроснабжения

2.5 Расчет мощности отделений и цеха

2.6 Выбор компенсатора реактивной мощности

2.7 Выбор трансформатора ЦТП

2.8 Выбор автоматических выключателей и сечения шинопроводов, магнитных пускателей и кабельных линий

2.9 Расчет токов короткого замыкания

2.10 Определение расхода энергии в элементах цеховой сети за год

2.11 Определение потерь в элементах сети за год

2.12 Расчет и выбор элементов релейной защиты цехового трансформатора

Заключение

Список использованных источников

Введение

В настоящее время нельзя представить себе жизнь и деятельность современного человека без применения электричества. Основное достоинство электрической энергии - относительная простота производства, передачи, дробления, преобразования.

Системой электроснабжения (СЭС) называют совокупность устройств для производства, передачи и распределения электроэнергии. СЭС промышленных предприятий создаются для обеспечения питания электроэнергией промышленных приемников, к которым относятся электродвигатели различных машин и механизмов, электрические печи, электролизные установки, аппараты и машины для электрической сварки, осветительные установки и др.

Задача электроснабжения промышленного предприятия возникла одновременно с широким внедрением электропривода в качестве движущей силы различных машин и механизмов и строительством электростанций. По мере развития электропотребления усложняются и системы электроснабжения промышленных предприятий. В них включаются сети высоких напряжений, распределительные сети, а в ряде случаев и сети промышленных ТЭЦ. Электрические сети промышленных предприятий в сочетании с источниками и потребителями электроэнергии становятся заводскими электрическими системами, устройство и развитие которых, как подсистем, следует рассматривать в единой связи с развитием всей энергетической системы в целом.

Промышленные предприятия являются основными потребителями электроэнергии, так как расходуют до 67% всей вырабатываемой в нашей стране электроэнергии.

Система электроснабжения промышленных предприятий, состоящая из сетей напряжением до 1 кВ и выше, трансформаторных и преобразовательных подстанций, служит для обеспечения требований производства путем подачи электроэнергии от источника питания к месту потребления в необходимом количестве и соответствующего качества в виде переменного тока, однофазного или трехфазного, при различных частотах и напряжениях, и постоянного тока.

СЭС промышленного предприятия является подсистемой энергосистемы, обеспечивающей комплексное электроснабжение промышленных, транспортных, коммунальных и сельскохозяйственных потребителей данного района. Энергосистема в свою очередь рассматривается как подсистема ЕЭС страны. Система электроснабжения предприятия является подсистемой технологической системы производства данного предприятия, которая предъявляет определенные требования к электроснабжению.

Стоимость электроэнергии, например в машиностроении, составляет только 2-3% себестоимости продукции, в энергоемких отраслях, таких как электролиз, электрометаллургия и др., - 20-35% себестоимости продукции. Перерывы в электроснабжении могут привести к значительным ущербам для народного хозяйства, а в некоторых случаях к авариям, связанным с человеческими жертвами и выходом из строя дорогостоящего оборудования.

Стоимость электрической части промышленного предприятий составляет в среднем 7% общей суммы капиталовложений в промышленность.

Каждое промышленное предприятие находиться в состоянии непрерывного развития: вводятся новые производственные площади, повышается использование существующего оборудования или старое оборудование заменяется новым, более производительным и мощным, изменяется технология и т.д. СЭС промышленного предприятия (от ввода до конечных приемников электроэнергии) должна быть гибкой, допускать постоянное развитие технологий, рост мощности предприятия и изменение производственных условий. Это отличает систему распределения электроэнергии на предприятиях от районных энергосистем, где процесс развития также имеет место, однако места потребления электроэнергии и формы её передачи более стабильны.

Для современных предприятий, особенно машиностроительных, характерна динамичность технологического процесса, связанная с непрерывным введением новых методов обработки, нового оборудования, переналадки его, а также непрерывного изменения и усовершенствования самой модели изделия. Поэтому следует стремиться к созданию предприятия, обладающего достаточной гибкостью, которая позволяет с наименьшими потерями осуществить перестройку производства при изменении программы или модернизации выпускаемых изделий, внедрении новейших технологических процессов и современного оборудования, а также при автоматизации производства.

Опыт строительства и освоения новых предприятий, показал, что не только планировка, но и конструкция зданий должна удовлетворять условиям гибкости технологического процесса; требуется, чтобы здания и подсобные помещения позволяли расширить производство без его перерыва, а переход от освоения одного изделия к освоению нового не требовал капитального переустройства. Требования гибкости предъявляются к строительной части предприятий, к технологическому и вспомогательному оборудованию, к системам электроснабжения, водоснабжения и т.д.

Как для создания высококачественного электропривода требуется совместная работа электрика и технолога-конструктора приводимой машины, так и для создания надлежащей СЭС предприятия требуется тщательная совместная работа проектировщиков-технологов, электриков и строителей. Тщательное изучение условий производства позволяет электрику при проектировании избежать перерасхода дефицитных электрооборудования и электроматериалов, а также обеспечить надежное экономичное электроснабжение, отвечающее условиям данного производства.

Основные задачи, решаемые при исследовании, проектировании, проектировании и эксплуатации СЭС промышленных предприятий, заключаются в оптимизации параметров этих систем путем правильного выбора напряжений, определении электрических нагрузок и требований к бесперебойности электроснабжения; рационального выбора числа и мощности трансформаторов, преобразователей тока и частоты, конструкций промышленных сетей, устройств компенсации реактивной мощности и регулирования напряжения, средств симметрирования нагрузок и подавления высших гармоник в сетях путем правильного построения схемы электроснабжения. Все эти задачи непрерывно усложняются вследствие роста мощностей электроприемников, появления новых видов использования электроэнергии, новых технологических процессов и т.д.

Общая часть

Краткая характеристика производства и потребителей ЭЭ

Цех обработки корпусных деталей (ЦОКД) предназначен для механических и антикоррозийной обработки изделий. Он содержит станочное отделение, гальванический и сварочный участки. Кроме того, имеются вспомогательные, бытовые и служебные помещения.

Цех получает ЭСН от ГПП. Расстояние от ГПП до цеховой ТП – 0,8 км, а от энергосистемы до ГПП – 16 км.

Низкое напряжение на ГПП - 6 и 10 кВ. Количество рабочих смен - 2. Потребители цеха относятся к 2 и 3 категории надежности ЭСН. Грунт в районе цеха – суглинок при температурой +5 ºС. Каркас здания смонтирован из блоков-секций длиной 8 м каждая.

Размеры цеха А × В × Н = 48 × 30 × 8 м.

Все помещения, кроме станочного отделения, двухэтажные высотой 3,6 м.

Перечень ЭО цеха дан в таблице 1.

Мощность электропотребления (РЭП) указана для одного электроприемника.

Дата: 2019-07-24, просмотров: 595.