Содержание

Задание

Введение

1 .Описание служебного назначения детали

1.1 Анализ технологических свойств материала детали

1.2 Анализ технических требований, предъявляемых к детали

1.3 Обоснование метода получения первичной заготовки

1.4 Выбор и обоснование технологических баз

1.5 Погрешность базирования

2. Расчет припусков и операционных размеров

2.1 Расчет припусков на размер Ø29,96 -0,021 Ra = 0,63

2.2 Расчет припусков на размер Ø  Ra = l,25

Ra = l,25

З. Расчет режимов резания

3.1 Расчет режимов резания на операцию № 28 – шлицешлифование

Библиографический список

Приложение А

Задание

Целью данного курсового проекта является изготовление вторичного вала коробки передач автомобиля ГАЗ 53

Основное содержание расчётно - пояснительной записки:

• Описание служебного назначения и конструкции узла и детали;

• Анализ технологических свойств материала детали;

• Расчет припусков и операционных размеров.

Структура графической части:

Лист 1 – Коробка передач автомобиля ГАЗ 53 в сборе.

Лист 2 – Вторичный вал коробки передач автомобиля ГАЗ 53.

Лист 3 – Наладка технологическая.

Введение

Современное машиностроение развивается в условиях жесткой конкуренции, и развитие его идет в направлениях: существенное повышение качества продукции; сокращение времени обработки на новых станках за счет технических усовершенствований; повышение интеллектуальной оснащенности машиностроительной отрасли. Каждые 10 лет развития науки и техники характеризуются усложнением технических объектов в 2…3 раза. Учитывая, что период освоения новых технологических процессов в промышленности составляет значительный период (5 и более лет) и эффективность процессов обработки растет также медленно, главным резервом повышения экономических показателей машиностроительного производства остается повышение степени непрерывности рабочего процесса, в первую очередь, за счет сокращения Твсп и Тп-з времени. Эта задача в машиностроении решается главным образом путем автоматизации производственного процесса и совершенствованием управления производственным процессом.

Современная стратегия развития машиностроительного производства в мире предлагает создание принципиально новых материалов, существенное повышение уровня автоматизации производственного процесса и управления с целью обеспечения выпуска продукции требуемого качества в заданный срок при минимальных затратах.

Для достижений целей социально-экономического развития производственных систем необходим комплекс мероприятий в каждом из направлений: совершенствование принципов организации и методов планирования производства; внедрение новых и совершенствование существующих технологических процессов; повышение уровня автоматизации проектирования и изготовления.

При этом необходимо продвижение по всем указанным стратегическим направлениям, так как ни одно из них само по себе не является достаточным.

Автоматизация процессов проектирования и управления в машиностроении приводит к необходимости пересмотра многих традиционных понятий. Так с позиции теории систем производственную систему следует отнести к сложным динамическим объектам, в которой принятие технологических решений при функционировании осуществляется в условиях априорной неопределенности. Это связано со стохастической неопределенностью выходных параметров и недостаточной информацией о возмущающих факторах, влияющих на стабильность и точность функционирования производственной системы. Указанную неопределенность можно уменьшить разработкой математических моделей, представляющих собой зависимости между основными технологическими параметрами (режимы обработки, геометрия деталей и инструмента, физико-механические свойства заготовки и инструмента и др.) и параметрами качества и точности обработки (шероховатостью поверхности, величиной остаточных напряжений и др.).

С функциональной точки зрения производственная система реализует исходный технологический процесс в виде процедур взаимодействия материального, информационного и энергетического потоков. Определяющим фактором повышения эффективности процесса функционирования производственной системы является наличие мобильной и оптимальной по структуре системы управления реального времени, адекватно отображающей протекающие в системе процессы. Следовательно, при разработке современных технологических, производственных, информационных и других систем возникают проблемы, меньше связанные с рассмотрением свойств и законов функционирования элементов, а больше – с выбором наилучшей структуры, оптимальной организации взаимодействия элементов системы, определения оптимальных режимов функционирования, учетом влияния внешней среды и т.д. Речь идет о том, что успешное осуществление программы автоматизации предъявляет новые требования к исследованию проблем развития производственных систем:

повышение уровня системного мышления;

повышение уровня строгости описания; использование новых методов исследования.

Главный тезис – утверждение первостепенной важности проблемы выработки целостной концепции производственной системы нового типа, охватывающей все основные аспекты: организацию, технологию, проектирование и изготовление. Только на базе подобной концепции можно корректно ставить и решать задачу комплексной автоматизации производственного процесса.

Развитие хозяйства во многом определяется техническим прогрессом в машиностроении. Разработка и внедрение в производство новейших конструкций машин, механизмов и приспособлений, соответствующих современному уровню развития науки и техники, возможны при наличии высокопроизводительного станочного оборудования. Повышение эффективности производства обеспечивает автоматизация. Автоматизация производства неизменно связана с созданием различных систем управления, которые выполняют функции контроля и регулирования производственных процессов, заменяя человека.

Главное направление автоматизации мелко - и среднесерийного производства –развитие и применение станков с ЧПУ, промышленных роботов (ПР), гибких производственных систем (ГПС).

Автоматизация – совокупность технологических процессов, когда автоматизированы связанные между собой технологические операции (процессы) или несколько единиц оборудования (автоматические линии, многоцелевые станки, транспортно-загрузочные роботы и др.).

Погрешность базирования

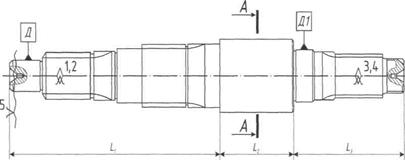

| № опер | Описание схемы установки и теоретическая схема базирования | Погрешность базирования |

| 1.2 | Автоматно-линейная

Классификация баз:

1,2,3,4 – двойная направляющая база,

5 – опорная база,

6-я степень свободы не отнята для вращения детали.

Классификация баз:

1,2,3,4 – двойная направляющая база,

5 – опорная база,

6-я степень свободы не отнята для вращения детали.

| ∆б (L1) = 0 ∆б (L2) = 0 ∆б (L3) = 0 ∆б (L4) = 0 ∆б (L5) = 0 ∆б (L6) = 0 ∆б (D1) = 0 ∆б (D2) = 0 ∆б (D3) = 0 ∆б (D4) = 0 ∆б (D5) = 0 ∆б (D6) = 0 т.к. технологическая база совпадает с измерительной. |

| 1.2 | Автоматно-линейная

Схема установки

Деталь устанавливается в центра, при этом с левой стороны центр плавающий и деталь упирается в опору.

Вращение детали осуществляется от поводкового патрона.

Деталь устанавливается в центра, при этом с левой стороны центр плавающий и деталь упирается в опору.

Вращение детали осуществляется от поводкового патрона.

|

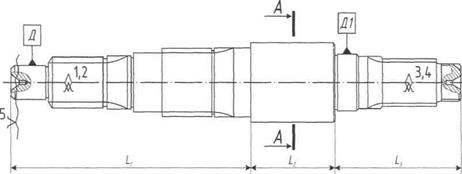

| № опер | Описание схемы установки и теоретическая схема базирования | Погрешность базирования | |

| 28 | Шлицешлифование

| ∆б (L1) = 0 ∆б (L2) = 0 ∆б (L3) = 0 т.к. они не зависят от базирования, т.к. обработка идёт напроход. ∆б (L) = 0 ∆б (D) = 0 ∆б (h) = 0 т.к. технологическая база совпадает с измерительной. | |

| Классификация баз: 1,2,3,4 – двойная направляющая база, 5 – опорная скрытая база, 6 – опорная база. |

А-А

| ||

| 28 | Шлицешлифование. Схема установки:

Деталь устанавливается в центра, причём задний центр вращающийся. Вращение детали осуществляется от поводкового патрона. | ||

Расчет режимов резания

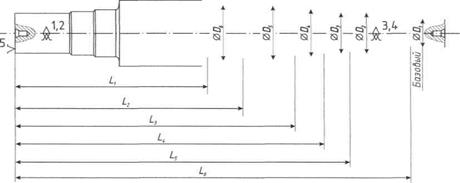

Расчет режимов резания на операцию № 1.2 – автоматно-линейная (гидрокопировальное точение)

Обточить предварительно с гидрокопировального суппорта:

► Шейку для Ø32,3, выдержать размер 440 от базового торца вала и размер 36 от торца вала до торца шейки Ø46,85;

► Шейку для Ø46,85, выдержать размер 375,8 от базового торца;

► Шейку до Ø49,45, выдержать размер 348,7 от базового торца;

► Шейку до Ø54,45, выдержать размер 319 от базового торца;

► Шейку до Ø61,8, выдержать размер 263,1 от базового торца;

► Шейку до Ø63,45, выдержать размер 227,4 от базового торца.

Оборудование: Токарно-гидрокопировальный полуавтомат, модель 1722С31

Инструмент: пластина неперетачиваемая 4-х гранная Т5К10

Деталь: вал вторичный коробки передач – 25ХГМ

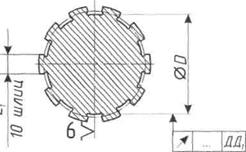

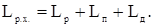

1. Определение длины рабочего хода Lp x, мм.:

(24)

(24)

2. Назначение подачи суппорта на оборот шпинделя Sо, мм/об.:

So = 0,55 мм/об.

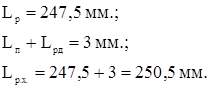

3. Определение стойкости режущего инструмента Тр, мин.:

(25)

(25)

Тм = 60 мин.

(25)

(25)

4 Расчёт скорости резания V, м/мин. И числа оборотов шпинделя n об/мин.:

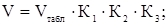

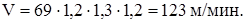

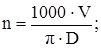

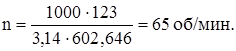

(26)

(26)

Vтабл = 69 об/мин.;

К1 = 1,2;

К2 = 1,3;

К3 = 1,2;

(27)

(27)

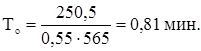

5 Расчёт основного времени обработки То, мин.:

(28)

(28)

Библиографический список

1. Решетов Д.Н. Детали машин. Атлас конструкций. 4.1. -М.: Машиностроение, 1992.

2. Анурьев В.И. Справочник конструктора - машиностроителя. Т.З -М.: Машиностроение, 1982.

3. Шейнблит А.Е. Курсовое проектирование деталей машин: Учебное пособие для техникумов. - М.: Высшая школа, 1991.

4. Курмаз А.В., Скойбеда А.Т. Детали машин. Проектирование: Учебно-методическое пособие.- М.: Высшая школа, 2004.

5. Куклин Н.Г. Детали машин. - М.: Илекса, 1999.

6. Краткий автомобильный справочник. -М.: Транспорт, 1978.

7. Зазерский Е.Н., Жолнерчик СИ., Технология обработки деталей на станках с программным управлением. - Л.: Машиностроение, 1975.

8. Маталин А.А. Технология машиностроения. Л.: Машиностроение, 1985.

9. Барановский Ю.В Режимы резания металлов. - М.: НииАВТОПРОМ, Машиностроение, 1976.

10. Косилова А.Г., Мещеряков Р.К. Справочник технолога машиностроителя в 2-х томах. 4-е изд. - Москва, Машиностроение, 1985.

11. Кучер А.М Токарные станки и приспособления. - Л.: Машиностроение, 1969 г.

Приложение А

Табл. Материалы применяемые для шлифовальной обработки деталей.

| Материал | Обознач. | Применение |

| Нормальный электрокорунд | 13А | Для абразивного инструмента на органической связке (не подходит) |

| 14А, 15А | Для абразивного инструмента на керамической и органической связках. Применяется для обработки закаленных сталей. Твердость данной детали выше твердости закаленной стали ввиду нитроцементирования (не применяем) | |

| Белый электрокорунд | 23А,24А, 25А | Для шлифования материалов, более твердых, чем быстрорежущая сталь и заточки инструмента из быстрорежущей стали |

| Хромистый электрокорунд | ЗЗА, 34А | Для абразивного инструмента на керамической связке |

| Титанистый электрокорунд | 37А | Для инструментов на керамической связке для обработки сталей (не подходит по твердости) |

| Циркониевый электрокорунд | 38А | Для обдирочного шлифования (не подходит по шероховатости обработанной поверхности) |

| Сферокорунд | ЭС | Для инструментов на различных связках для обработки мягких и вязких материалов (не подходит по твердости) |

| Техническое стекло | 71Г | Изготавливают шлифовальную шкурку для обработки дерева (не подходит по твердости) |

| Корунд | 92Е | Инструменты и микропорошки для полирования деталей из стекла и металлов (требование к детали не требует настолько высокой шероховатости) |

| Кремень | 81Кр | Изготавливают шлифовальную шкурку для обработки дерева, кожи, эбонита (не подходит твердости) |

| Наждак | Для обработки свободным зерном (не подходит по типу обработки) | |

| Гранат | Для обработки дерева, кожи, пластмасс шлифовальной шкуркой (не подходит по твердости) | |

| Монокорунд | 43 А, 44А | Для абразивного инструмента на керамической связке |

| 45А | Для заточки прецизионного инструмента (не подходит из-за ненужности такой высокой точности) | |

| Черный карбид кремния | 53С, 54С | Применяется в основном для обработки серого чугуна (не подходит) |

| Зеленый карбид кремния | 63С, 64С | Применяется для заточки твердых сплавов (не подходит) |

| Карбид бора | Изготавливают порошки и пасты для доводочных операций (в шлиф, кругах не применяется, т.к. зерна имеют более округлую форму) | |

| Кубический нитрид бора | ЛО, ЛП | Для обработки закаленных сталей с твердостью до 63HRC (сложен в заточке и правке) |

Продолжение приложения А

Табл. Материалы применяемые для шлифовальной обработки деталей

| ЛВМ, ЛПМ | Для микрошлифпорошков с высоким и повышенным содержанием основной фракции для абразивных паст (не подходит) | |

| Природный алмаз | Не применяется для обработки сталей ввиду аддезионного износа (химическое родство материалов – в обоих углерод С), а также обладает слишком высокой твердостью, не удобной для заточки и правки. | |

| Синтетический алмаз | Не пригоден для данной обработки по той же причине, что и природный алмаз. | |

| Алмазные шлифпорошки | Не подходят по виду обработки |

| формат | Зона | Позиция | Обозначение | Наименование | Кол-во | Примечание |

| Документация | ||||||

| А1 | Сборочный чертёж | 1 | ||||

| Детали | ||||||

| 1 | 52-1701203 | Прокладка | 1 | |||

| 2 | 252136-П2 | Шайба | 3 | |||

| 3 | 201497-П8 | Болт | 3 | |||

| 4 | 52-3802033 | Шестерня | 1 | |||

| 5 | 51-1701240-Д | Фланец | 1 | |||

| 6 | 66-17001238 | Фланец в сборе | 1 | |||

| 7 | 66-1701200 | Крышка в сборе | 1 | |||

| 8 | 66-1701076 | Кольцо распорное | 1 | |||

| 9 | 53А-1701242 | Шайба | 1 | |||

| 10 | 52-1701247 | Гайка | 1 | |||

| 11 | 52-1701075 | Прокладка | 1 | |||

| 12 | 20-1701034 | Кольцо | 2 | |||

| 13 | 52-1701073-02ГЧ | Подшипник | 2 | |||

| 14 | 52-1701050-10 | Блок шестерён | 1 | |||

| 15 | 52-1701079 | Гайка | 1 | |||

| 16 | 52-1701070 | Крышка | 1 | |||

| 17 | 252156-П2 | Шайба | 3 |

| формат | Зона | Позиция | Обозначение | Наименование | Кол-во | Примечание | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Документация | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| А1 | Сборочный чертёж | 1 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Детали | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 18 | 201497-П8 | Болт | 3 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 19 | 252156-П2 | Шайба | 1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 20 | 201495-П8 | Болт | 3 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 21 | 52-1701092 | Пластина | 1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 22 | 52-1701080-20 | Блок шестерён в сборе | 1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 23 | 52-1701090 | Ось | 1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 24 | 252153-П2 | Шайба | 1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 25 | 220075-П | Винт | 1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 26 | 52-170101Б | Грязеуловитель | 1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 27 | 52-1701015-А | Картер | 1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 28 | 52-1701200 | Крышка в сборе | 1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 29 | 201510-П8 | Болт | 2 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 30 | 252136-П2 | Шайба | 2 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 31 | 52-3802034 | Шестерня | 1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 32 | 52-1701058-А | Заглушка | 1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 33 | 52-1701064 | Подшипник | 1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 34 | 252156-П2 | Прокладка | 1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| формат | Зона | Позиция | Обозначение | Наименование | Кол-во | Примечание | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Документация | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| А1 | Сборочный чертёж | 1 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Детали | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 35 | 52-1701040 | Крышка | 1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 36 | 51-3802031 | Стопор | 1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 37 | 252154-П2 | Шайба | 1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 38 | 290490-П8 | Болт | 1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 39 | 51-3802030 | Штуцер | 1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 40 | 52-1701025-А | Вал первичный

в сборе | 1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 41 | 152155-П2 | Шайба | 1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 42 | 201457-П8 | Болт | 4 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 43 | 51-1601090-А | Скоба | 4 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 44 | 52-1701020 | Крышка люка | 1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 45 | 252136-П2 | Шайба | 6 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 46 | 201495-П8 | Болт | 6 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 47 | 52-1701021 | Прокладка | 1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 48 | 52-1701021 | Прокладка | 1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 49 | 201505-П8 | Болт | 5 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 50 | 252136-П2 | Шайба | 6 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 51 | 53А-1702010 | Крышка в сборе | 1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| формат | Зона | Позиция | Обозначение | Наименование | Кол-во | Примечание | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Документация | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| А1 | Сборочный чертёж | 1 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Детали | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 52 | 53А-1702120 | Рычаг | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 53 | 53А-1702128 | Колпак | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 54 | 53А-1702126 | Колпак | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 55 | 51-1703088 | Рукоятка в сборе | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 56 | 201497-П8 | Болт | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 57 | 53А-1701100 | Вал вторичный в сборе | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 58 | А-24457 | Пробка |

Содержание

Задание

Введение

1 .Описание служебного назначения детали

1.1 Анализ технологических свойств материала детали

1.2 Анализ технических требований, предъявляемых к детали

1.3 Обоснование метода получения первичной заготовки

1.4 Выбор и обоснование технологических баз

1.5 Погрешность базирования

2. Расчет припусков и операционных размеров

2.1 Расчет припусков на размер Ø29,96 -0,021 Ra = 0,63

2.2 Расчет припусков на размер Ø  Ra = l,25

Ra = l,25

З. Расчет режимов резания

3.1 Расчет режимов резания на операцию № 28 – шлицешлифование

Библиографический список

Приложение А

Задание

Целью данного курсового проекта является изготовление вторичного вала коробки передач автомобиля ГАЗ 53

Основное содержание расчётно - пояснительной записки:

• Описание служебного назначения и конструкции узла и детали;

• Анализ технологических свойств материала детали;

• Расчет припусков и операционных размеров.

Структура графической части:

Лист 1 – Коробка передач автомобиля ГАЗ 53 в сборе.

Лист 2 – Вторичный вал коробки передач автомобиля ГАЗ 53.

Лист 3 – Наладка технологическая.

Введение

Современное машиностроение развивается в условиях жесткой конкуренции, и развитие его идет в направлениях: существенное повышение качества продукции; сокращение времени обработки на новых станках за счет технических усовершенствований; повышение интеллектуальной оснащенности машиностроительной отрасли. Каждые 10 лет развития науки и техники характеризуются усложнением технических объектов в 2…3 раза. Учитывая, что период освоения новых технологических процессов в промышленности составляет значительный период (5 и более лет) и эффективность процессов обработки растет также медленно, главным резервом повышения экономических показателей машиностроительного производства остается повышение степени непрерывности рабочего процесса, в первую очередь, за счет сокращения Твсп и Тп-з времени. Эта задача в машиностроении решается главным образом путем автоматизации производственного процесса и совершенствованием управления производственным процессом.

Современная стратегия развития машиностроительного производства в мире предлагает создание принципиально новых материалов, существенное повышение уровня автоматизации производственного процесса и управления с целью обеспечения выпуска продукции требуемого качества в заданный срок при минимальных затратах.

Для достижений целей социально-экономического развития производственных систем необходим комплекс мероприятий в каждом из направлений: совершенствование принципов организации и методов планирования производства; внедрение новых и совершенствование существующих технологических процессов; повышение уровня автоматизации проектирования и изготовления.

При этом необходимо продвижение по всем указанным стратегическим направлениям, так как ни одно из них само по себе не является достаточным.

Автоматизация процессов проектирования и управления в машиностроении приводит к необходимости пересмотра многих традиционных понятий. Так с позиции теории систем производственную систему следует отнести к сложным динамическим объектам, в которой принятие технологических решений при функционировании осуществляется в условиях априорной неопределенности. Это связано со стохастической неопределенностью выходных параметров и недостаточной информацией о возмущающих факторах, влияющих на стабильность и точность функционирования производственной системы. Указанную неопределенность можно уменьшить разработкой математических моделей, представляющих собой зависимости между основными технологическими параметрами (режимы обработки, геометрия деталей и инструмента, физико-механические свойства заготовки и инструмента и др.) и параметрами качества и точности обработки (шероховатостью поверхности, величиной остаточных напряжений и др.).

С функциональной точки зрения производственная система реализует исходный технологический процесс в виде процедур взаимодействия материального, информационного и энергетического потоков. Определяющим фактором повышения эффективности процесса функционирования производственной системы является наличие мобильной и оптимальной по структуре системы управления реального времени, адекватно отображающей протекающие в системе процессы. Следовательно, при разработке современных технологических, производственных, информационных и других систем возникают проблемы, меньше связанные с рассмотрением свойств и законов функционирования элементов, а больше – с выбором наилучшей структуры, оптимальной организации взаимодействия элементов системы, определения оптимальных режимов функционирования, учетом влияния внешней среды и т.д. Речь идет о том, что успешное осуществление программы автоматизации предъявляет новые требования к исследованию проблем развития производственных систем:

повышение уровня системного мышления;

повышение уровня строгости описания; использование новых методов исследования.

Главный тезис – утверждение первостепенной важности проблемы выработки целостной концепции производственной системы нового типа, охватывающей все основные аспекты: организацию, технологию, проектирование и изготовление. Только на базе подобной концепции можно корректно ставить и решать задачу комплексной автоматизации производственного процесса.

Развитие хозяйства во многом определяется техническим прогрессом в машиностроении. Разработка и внедрение в производство новейших конструкций машин, механизмов и приспособлений, соответствующих современному уровню развития науки и техники, возможны при наличии высокопроизводительного станочного оборудования. Повышение эффективности производства обеспечивает автоматизация. Автоматизация производства неизменно связана с созданием различных систем управления, которые выполняют функции контроля и регулирования производственных процессов, заменяя человека.

Главное направление автоматизации мелко - и среднесерийного производства –развитие и применение станков с ЧПУ, промышленных роботов (ПР), гибких производственных систем (ГПС).

Автоматизация – совокупность технологических процессов, когда автоматизированы связанные между собой технологические операции (процессы) или несколько единиц оборудования (автоматические линии, многоцелевые станки, транспортно-загрузочные роботы и др.).

Описание служебного назначения и конструкции узла и детали

Коробка передач служит для изменения тягового усилия на колесах автомобиля, а также для получения заднего хода и отъединения двигателя от ведущих колес. Коробка передач основана на изменении передаточных чисел путем введения в зацепление шестерен с различным числом зубьев.

Через коробку передач автомобиля ГАЗ 53 проходит мощность до 150 л.с. Ведомый вал установлен в коробке соосно с ведущим валом, передним концом в выточке первичного вала на роликоподшипнике 2 и застопорен кольцом 1, а задним – в стенке картера на шарикоподшипнике. Этот подшипник предохраняет вал от осевых смещений стопорным кольцом, установленным в выточке наружной обоймы подшипника и крышке подшипника. На заднем шлицевом конце вала закрепляется червячная шестерня привода спидометра (с помощью стяжной гайки) и фланец крепления карданного вала. На шлицах ведомого вала установлены каретки 3 и 9 синхронизаторов четвертой и пятой передач, а также второй и третьей передач и зубчатая муфта 12 включения первой передачи и заднего хода. Шестерни второй, третьей, четвертой и пятой передач находятся в постоянном зацеплении с соответствующими шестернями промежуточного вала и установлены на специальных роликовых подшипниках. От осевого сдвига эти шестерни запираются упорными шайбами 4 и 15, причем шайба 4 запирается замковой шпонкой 21, а шайба 15 – гайкой крепления фланца карданной передачи. Внутри ведомого вала имеются каналы для подвода масла к подшипникам шестерен. Масло поступает от маслонагнетающего устройства делителя через канал в ведущем валу.

Дата: 2019-07-24, просмотров: 413.