На практике для содового процесса углекислый газ добывается путем обжига известняка, при чем параллельно, кроме углекислого газа, получается известь, которая также необходима для аммиачно – содового процесса в виде известкового молока, как щелочь при дистилляции для разложения аммония, содержащихся в маточной жидкости. Известковое отделение является, таким образом, в содовом деле вспомогательным, вырабатывающим полупродукты для главного процесса. Процесс, происходящий в известковом отделении, разделяется на три операции:

1) обжиг известняка или мела в печах;

2) гашение извести с получением известкового молока;

3) промывка и очистка выходящего из печей углекислого газа.

Реакцию, происходящую при обжиге мела или известняка, можно изобразить так:

CaCO3=CaO+CO2.

При обжиге карбонатного сырья наряду с реакциями разложения карбонатов кальция и магния протекает ряд побочных вредных реакций: взаимодействие образующегося оксида кальция с оксидами кремния, алюминия, железа. Последние содержатся в виде примесей в сырье, также входят в состав золы топлива и огнеупорного кирпича, применяемого для футеровки печи. Образующиеся побочные соединения не могут быть использованы для получения известковой суспензии, что снижает эффективность обжига. Кремнезем SiO2 взаимодействует с основными оксидами при 700—800°С с образованием следующих соединений:CaO·SiO2—метасиликат кальция (tпл = 1540°C); 3CaO·2SiO2 - полуторакальциевый силикат (tпл = 1475°С); 2CaО·SiO2— двухкальциевый силикат (tпл = 2130°С); ЗСаО·SiO2 —трехкальциевый силикат (tраэл=1900 °С). Вначале образуется двухкальциевый силикат, который в избытке СаО в извести донасыщается с образованием трехкальциевого силиката.

Глинозем Al2OS реагирует с СаО в интервале 500—900°С. С ростом температуры образующийся вначале моноалюминат кальция СаО·А12О3 превращается в трехкальциевый алюминат ЗСаО·Al2О3, который обладает способностью переводить известь в малоактивную форму. Соединения СаО с оксидами алюминия и железа наиболее легкоплавки и играют более важную роль при оплавлении извести, чем кремнезем.

Сульфат кальция CaSO4 основное свое влияние оказывает на процесс обжига извести, понижая температуру образования жидкой фазы. Примесь сульфата кальция влияет также и на процесс гидратации извести, сильно замедляя его. Оксид магния хорошо растворяется в расплаве и заметно понижает температуру плавления жидкой фазы.

Водяные пары оказывают влияние на процесс диссоциации СаСО3 в области низких температур (650—750ºС). Водяной пар адсорбируется на поверхности кристаллов, облегчая выход активированных ионов за пределы кристаллической решетки. При высоких температурах обжига (1000°С и выше) присутствие водяного пара не оказывает каталитического действия на процесс диссоциации.

Оксид кальция, входящий в состав извести, может быть в виде свободного (активного или неактивного) либо связанного, т. е. вступившего во взаимодействие с примесями и образовавшего новые соединения (безвозвратные потери СаО).

Активный СаО — это часть свободного оксида кальция, которая способна реагировать с водой в обычных условиях гашения; неактивный СаО —часть свободного оксида кальция, которая не реагирует с водой в обычных условиях гашения,

Неактивный СаО образуется вследствие структурных изменений под воздействием высоких температур, а также за счет обволакивания зерен СаО пленкой плава, который появляется при взаимодействии СаО с примесями. При этом усиливается взаимодействие СаО с футеровкой печи. При повышении температуры выше допустимой может произойти образование более или менее крупных масс спекшейся извести («козлы»), что нарушает режим работы печей.

Горение твердого топлива в слое кускового материала имеет следующие особенности: отсутствует сплошной горящий слой (отдельные куски топлива разделены инертной к горению массой обжигаемого материала, так как в шихте содержится от 6,5 до 10 % топлива);

2)поглощение тепла, затрачиваемого на разложение карбонатов, происходит непосредственно в зоне горения;

3)горение осуществляется в потоке воздуха, нагретого в зоне подогрева;

4)куски топлива, уменьшаясь в процессе горения, опережают движущийся слой обжигаемого материала, что существенно сказывается на процессе горения в целом;

5)летучие вещества топлива, выделяющиеся в зоне подготовки топлива, контактируют с потоком горячих газов, почти не содержащих кислород, и отгоняются, не сгорая.

1.Работа печей.

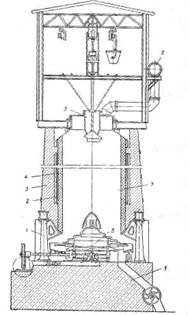

Обжиг мела или известняка происходит в шахтных печах. Она состоит из трех основных механизмов – шахты, загрузочного и разгрузочного механизмов (рис. 7), в которых сверху печей производится загрузка смеси определенной пропорции известняка и твердого горючего. В случае последнего применяется кокс. Под влиянием происходящей снизу печи выгрузки извести, вышеуказанная смесь известняка и кокса опускается постепенно сверху вниз. В верхней части печи происходит обмен теплоты между отходящими газами и загруженной смесью, при чем известняк сушится, а газы охлаждаются. По мере опускания смеси, она поступает в зону наиболее интенсивного горения кокса, и здесь происходит окончательный обжиг мела с выделением угольной кислоты.

Мел, превратившись в известь, опускается вниз, и по пути следования последней происходит вторичный обмен теплоты между горячею известью и поступающим снизу воздухом, необходимым для процесса горения топлива. Известь при этом охлаждается, а воздух нагревается. Печи работают под давлением воздуха, нагнетаемого вентилятором в закрытую нижнюю часть печи.

2. Разница давлений.

Давление внизу печи должно регулироваться задвижкой на нагнетательной трубе вентилятора так, чтобы давление газа, выходящего из печи, составляло бы 5 мм водного столба, количество же его соразмеряется с анализом углекислого газа во избежание избытка или недостатка воздуха. Такое давление наверху печи гарантирует отсутствие засасывания воздуха извне, которое иначе могло происходить при открывании верхнего отверстия печи для загрузки, хотя, с другой стороны, вызывает некоторую утечку газа из печи при загрузке.

Рис.7 Шахтная известково – обжигательная печь:

Рис.7 Шахтная известково – обжигательная печь:

1 – опорная колонна;

2 – зазор с теплоизоляционной прослойкой;

3 – кладка из красного кирпича;

4 – кладка из огнеупорного кирпича;

5 – загрузочное устройство;

6 – общий коллектор;

7 – шахта печи;

8 – выгрузное устройство;

9 – фундамент.

Вдувание в печь воздуха создает кроме того преимущество в том отношении, что повышается интенсивность горения, увеличивается производительность печи, повышается процентный состав углекислого газа и создается некоторая независимость работы печи от работы компрессора. При одной и той же производительности печи увеличение разницы давления воздуха между нижней и верхней частью служит указанием того или иного качества загружаемых в печь материалов. Нормальным размером загружаемых в печь мела и кокса является: для мела - куски, диаметром 120 – 150 мм, а для кокса – куски, диаметром 50 – 60 мм. Увеличение разницы давлений указывает на присутствие в загруженном в печь материале слишком большого количества мелких кусков, которая может вызвать уменьшение производительности печи, вплоть до полного затухания, уменьшение же разницы давлений на слишком большую величину кусков загруженного материала и может вызвать плохое использование топлива и тем самым явлением недопала и понижение концентрации углекислого газа. Нормальная разность давления лежит в пределах 20 – 25 мм водяного столба.

3. Разница температур.

Показателем правильного горения в печи служит также температура извести внизу печи и температура газа, выходящего из печи. При нормальной работе температура извести внизу печи равна 45 - 55ºС, а температура выходящего газа сверху печи – 130 - 150ºС. При ненормальной работе печи могут быть следующие отклонения:

1. Известь холодная – газ горячий. Это указывает, что зона горения передвинулась наверх. Необходимо для восстановления нормальной работы либо усилить выгрузку извести из печи, либо уменьшить количество впускаемого воздуха.

2. Известь горячая – газ холодный. Это указывает, что зона горения опустилась вниз. Необходимо для восстановления нормальной работы уменьшить выгрузку и увеличить приток воздуха.

3. Известь горячая – газ горячий. Это указывает, что зона горения растянулась в печи. Поводом к этому могут быть, главным образом, три причины:

а) либо в загрузочном мелу находится много частиц мелкого размера; при загрузке в печь такого материала большие куски отбрасываются распределительным аппаратом по периферии, а мелочь собирается преимущественно в середине. Воздух, вгоняемый вентилятором, проходит большею своею частью по периферии и тем самым поднимает зону горения. В центре же, вследствие недостатка воздуха, зона горения получает конусообразную форму;

б) либо в печи образовались у стенок козлы, которые в одном месте задерживают проход воздуха внизу, понижая зону горения, а в других местах пропускают больше воздуха и поднимают зону горения вверх. Громадное значение для поддержания концентрированной зоны горения в печи на нормальной высоте имеет равномерная периодичность загрузки печи, поддержание постоянного горизонта материала наверху печи и тщательная подготовка смеси мела и кокса;

в) значительный процент мелочи на нормальный размер кусков топлива, загруженного в печь. Мелкие куски загораются вверху скорее, а более крупные сгорают значительно ниже, и таким образом зона горения растягивается.

Дата: 2019-07-24, просмотров: 297.