Расчет теплоутилизационной установки вторичных энергоресурсов

Курсовая работа по курсу: «Технической термодинамика и теплотехника»

Вариант 15

Выполнил: студент III – ХТ – 2

Степанов А. А.

Руководитель: старший преподаватель,

доцент кафедры «ХТПЭ» Финаева Н. В.

Самара

2006 г.

Содержание:

1.Введение. 3

2. Постановка задачи. 5

3.Описание технологической схемы.. 5

4. Технологический расчёт. 6

4.1 Подготовка исходных данных по топливному газу и водяному пару. 6

4.2. Расчет процесса горения в печи. 8

4.3. Тепловой баланс печи, определение КПД печи и расхода топлива 11

4.4. Гидравлический расчет змеевика печи……………………………….......13

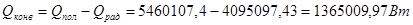

5. Тепловой баланс котла-утилизатора (анализ процесса парообразования)..15

Тепловой баланс воздухоподогревателя. 19

7. Тепловой баланс скруббера (КТАНа)……………………………………….20

8. Расчет энергетического КПД тепло-утилизационной установки. 21

9. Расчет эксергетического КПД процесса горения 21

10. Заключение. 22

Введение

Химический комплекс, оказывая существенное воздействие на ускорение научно-технического прогресса в отраслях-потребителях его продукции, превосходит средние удельные показатели по энергоемкости в 2-3 раза. При этом следует учитывать, что в химических отраслях промышленности потребление топливно-энергетических ресурсов (ТЭР) определяется условиями протекания химических реакций, сопровождаемых тепловым эффектом, и в обозримом будущем не следует ожидать его снижения.

В последние годы структура потребления ТЭР менялась незначительно, несмотря на существенный рост энергетических затрат в отрасли (за период с 1985 по 2000 г. – в два раза). В виде тепловой энергии потребляется 48,3%, электроэнергии – 30,2% и первичного топлива – 12,5% (без учета топлива, используемого в качестве сырья).

В химической промышленности непосредственное потребление топлива на энергетические цели составляет около 1/8 суммарного энергопотребления. Около 40% сжигается в промышленных котельных и на ТЭУ для производства тепловой и электрической энергии. Остальная часть топлива (преимущественно твердого и газообразного) используется в технологических установках.

В отраслях химического комплекса основной источник потерь энергии связан с путями ее использования. Например, КПД процесса синтеза аммиака колеблется в пределах 40-50% в зависимости от вида сырья. Энергетический КПД для обычных методов получения винилхлорида – 12-17%, для синтеза NO – всего лишь 5-6,5% и т.д. Высокотемпературные химические процессы (>4000С) сопровождаются потерями энергии, достигающими в среднем 68%.

Подобное состояние дел определяется не только объективными причинами. По традиции химики-технологи во главу угла ставят вопросы увеличения выхода продукта реакции и конверсии сырья, но не создания энергетически эффективных технологических процессов.

Для коренного улучшения ситуации в химической отрасли, касающейся рационального использования ТЭР, разработана энергетическая программа СНГ, согласно которой намечаются следующие основные направления:

· Изменение структуры производства с вытеснением энергоемких видов химической продукции менее энергоемкими;

· Интенсификация, оптимизация параметров и режимов производственных процессов;

· Создание принципиально новых химических технологий;

· Электрификация технологических процессов;

· Создание химических производств с использованием ядерных источников энергии.

Наряду с энергетической рационализацией самих химических методов (технологии) и аппаратурного оформления, необходимо выявлять вторичные источники энергии и использовать их. По подсчетам специалистов этот путь является вдвое-втрое более выгодным, чем дополнительная добыча и транспортировка эквивалентного количества топлива.

Постановка задачи

Проанализировать работу печи перегрева водяного пара и для эффективности использования теплоты первичного топлива предложить теплоутилизационную установку вторичных энергоресурсов.

Технологический расчет печи

Подготовка исходных данных по топливному газу и водяному пару

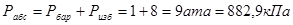

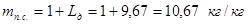

4.1.1.

4.1.2.

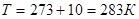

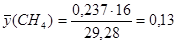

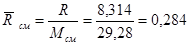

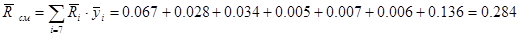

4.1.3. Молекулярная масса смеси газов в топливе:

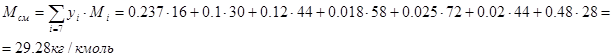

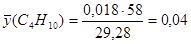

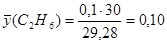

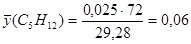

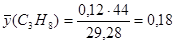

Массовая доля газов в топливе:

;

;  ,

,

,

,

,

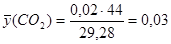

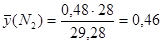

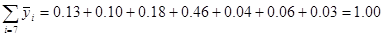

,

.

.

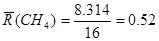

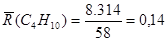

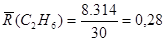

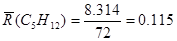

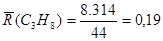

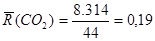

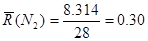

4.1.4. Удельная газовая постоянная для каждого из газов в смеси:  .

.

,

,

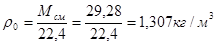

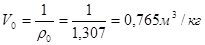

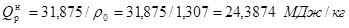

4.1.5. Плотность топливного газа при н.у. и при рабочих условиях:

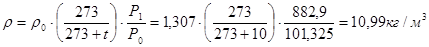

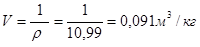

4.1.6. Удельный объем топливного газа:

.

.

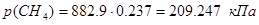

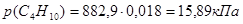

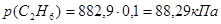

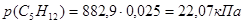

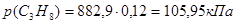

4.1.7. Парциальное давление газов в смеси:

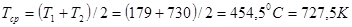

4.1.8. Определение свойств водяного пара

Известно, что:

производительность печи по водяному пару G=4,5 кг/с,

давление пера на входе Р1=1.0 МПа ≈ 10 бар = 9,87ат,

температура пара на входе в печь t1=179ºС,

температура пара на выходе из печи t2=730ºС.

По таблице [1] определяем свойства кипящей воды и сухого насыщенного пара

Таблица 1

| t,ºC | Р=10 bar | ||

| 730 | ts=1790C | ||

|

| v′′=0,1980 |

| |

|

| h′′=2775,25 |

| |

|

| s′′=6,5990 |

| |

| v | h | s | |

| 0,4709 | 3988,61 | 8,3446 | |

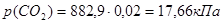

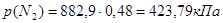

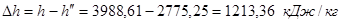

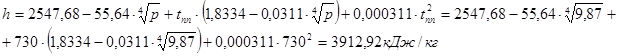

Изменение энтальпии:

Н – изменение энтальпии, приходящееся на 4,5кг.

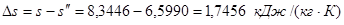

Изменение энтропии:

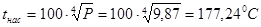

Расчётным методом определим энтальпию перегретого пара и сравним её значение с табличным.

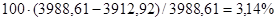

Ошибка по энтальпии:

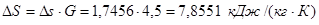

Ошибка по температуре кипения:

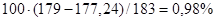

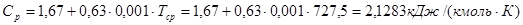

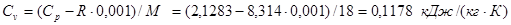

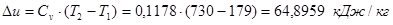

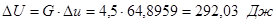

Изменение внутренней энергии:  ,

,

Рассчитанные по полиномиальным уравнениям:

4.2. Расчет процесса горения в печи

4.2.1. Определение основных характеристик топлива:

Значения  взяты из таблицы 1.

взяты из таблицы 1.

Таблица 1

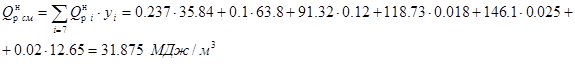

Низшая теплота сгорания топлива

| Компонент |

|

| СН4 | 35.84 |

| С2Н6 | 63.8 |

| С3Н8 | 91,32 |

| С4Н10 | 118.73 |

| С5Н12 | 146.1 |

| СО2 | 12.65 |

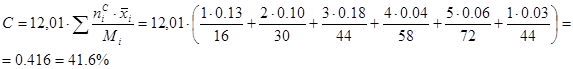

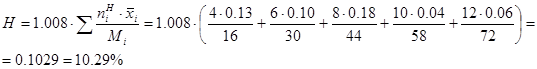

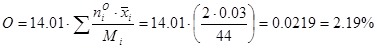

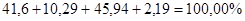

4.2.2. Элементарный состав топлива определяем по формулам:

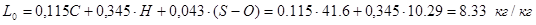

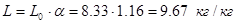

4.2.3. Теоретическое количество воздуха, необходимое для сгорания единицы количества топлива  , кг/кг, вычисляется по формуле:

, кг/кг, вычисляется по формуле:

, где:

, где:

α=1,16 – коэффициент избытка воздуха.

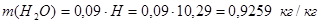

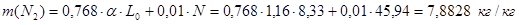

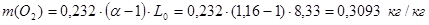

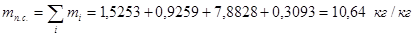

4.2.4. Количество продуктов сгорания:

или  .

.

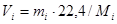

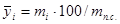

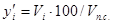

Рассчитаем объем продуктов сгорания  , а также содержание каждого компонента в массовых (

, а также содержание каждого компонента в массовых (  ) и объемных (

) и объемных (  ) долях по формулам:

) долях по формулам:

,

,  ,

,

,

,

Результаты расчетов представлены в таблице 2.

Таблица 2

| Наименование | CO2 | H2O | N2 | O2 | Σ |

| масса i-го комп. кг/кг | 1,5253 | 0,9259 | 7,8828 | 0,3093 | 10,64 |

| масс. %, | 14,3312 | 8,6991 | 74,0635 | 2,9061 | 100 |

| объем i-го комп., м3/кг | 0,7763 | 1,1512 | 6,3032 | 0,2165 | 8,4473 |

| объем. %, | 9,1905 | 13,6281 | 74,6181 | 2,5632 | 100 |

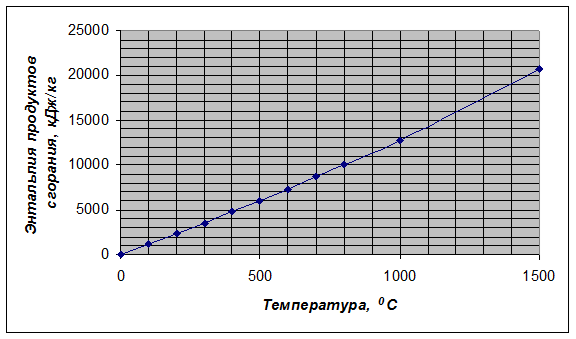

4.2.4. Рассчитаем энтальпию продуктов сгорания:

, где:

, где:

t – температура, К,

- теплоемкость i-го компонента, кДж/(кг٠К),

- теплоемкость i-го компонента, кДж/(кг٠К),

mi – масса i-го компонента, кг/кг

Результаты расчетов приведены в таблице 3.

Таблица 3

| t, 0C | T, K | ct , п.с., кДж/(кг٠К) | Ht , п.с., кДж/кг |

| 0 | 273 | 11,4391 | 0,0000 |

| 100 | 373 | 11,5414 | 1154,1390 |

| 200 | 473 | 11,6559 | 2331,1712 |

| 300 | 573 | 11,7946 | 3538,3688 |

| 400 | 673 | 11,9381 | 4775,2492 |

| 500 | 773 | 12,0820 | 5404,5230 |

| 600 | 873 | 12,2349 | 6040,9895 |

| 700 | 973 | 12,3919 | 7340,9414 |

| 800 | 1073 | 12,5416 | 8674,3359 |

| 1000 | 1273 | 12,8120 | 10033,2439 |

| 1500 | 1773 | 13,8046 | 12812,0027 |

Построим график зависимости H t, п.с. = f(t):

Рис. 2. График зависимости H t, п.с. = f(t).

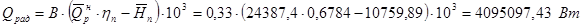

4.3 Тепловой баланс печи, определение КПД печи и расхода топлива.

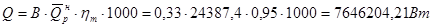

4.3.1. Полезная тепловая нагрузка печи  , Вт:

, Вт:

,

,

где  ,

,  .

.

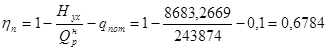

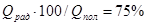

4.3.2. КПД печи:

, где:

, где:

– потери в окружающую среду,

– потери в окружающую среду,

при

при  ,

,

– низшая теплота сгорания топлива.

– низшая теплота сгорания топлива.

КПД топки:  .

.

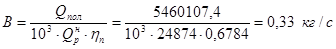

4.3.3. Расход топлива:

4.3.4. Расчет радиантной камеры:

, где:

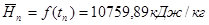

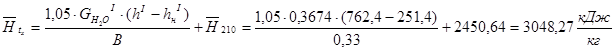

, где:  – энтальпия дымовых газов при температуре перевала печи tп = 852,30С.

– энтальпия дымовых газов при температуре перевала печи tп = 852,30С.

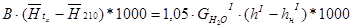

Проверим распределение нагрузки в печи:  , т.е. условия соблюдены.

, т.е. условия соблюдены.

4.3.5. Тепловая нагрузка конвекционной камеры:

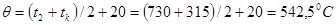

4.3.6. Энтальпия водяного пара на входе в радиантную камеру:

При давлении Р1 = 9,87 атм значение температуры водяного пара на входе в радиантную секцию tk =3150C.

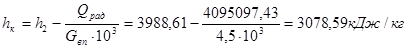

4.3.7. Температура экрана в рассчитываемой печи:

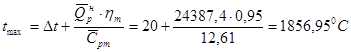

4.3.8. Максимальная температура горения топлива:

,

,

где  – удельная теплоемкость при температуре перевала.

– удельная теплоемкость при температуре перевала.

4.3.9. Для tп и tmax по графикам определяем теплонапряженность абсолютно черной поверхности qs:

Таблица 4

| q, 0C | 200 | 400 | 600 |

| qs, Вт/м2 | 178571,43 | 150000 | 117857,14 |

Определяем теплонапряженность при q = 542,50С: qs = 127098,21 Вт/м2.

Таким образом, полный тепловой поток, внесенный в топку:

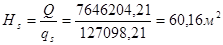

4.3.10. Эквивалентная абсолютно черной поверхность равна:

.

.

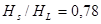

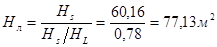

4.3.11. Принимаем степень экранирования кладки y = 0,45; для a=1,05 примем  .

.

Эквивалентная плоская поверхность:  .

.

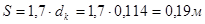

Диаметр радиантных труб  , диаметр конвекционных труб

, диаметр конвекционных труб  .

.

Принимаем однорядное размещение труб и шаг между ними  .

.

Для этих значений фактор формы К= 0,87.

4.3.12. Величина заэкранированности кладки:  .

.

4.3.13. Поверхность нагрева радиантных труб:

Таким образом, выбираем печь  .

.

Характеристика печи:

Таблица 5

| Шифр |

|

| Поверхность камеры радиации, м2 | 180 |

| Поверхность камеры конвекции, м2 | 180 |

| Рабочая длина печи, м | 9 |

| Ширина камеры радиации, м | 1,2 |

| Способ сжигания топлива | Беспламенное горение |

Длина  .

.

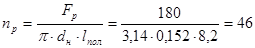

Число труб в камере радиации:  .

.

Теплонапряженность радиантных труб:  .

.

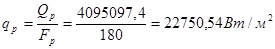

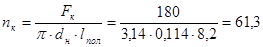

Число конвективных труб:  .

.

Располагаем трубы в шахматном порядке по 3 в одном горизонтальном ряду, шаг между трубами  .

.

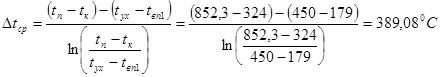

4.3.14. Средняя разность температур:

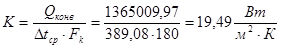

4.3.15. Коэффициент теплопередачи:

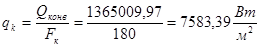

4.3.16. Теплонапряженность поверхности конвективных труб:

.

.

Анализ процесса по стадиям.

1) Ищем температуру tх. На стадии нагревания:

По графику определяем температуру для данной энтальпии, которая составляет 259,4 0С. Таким образом

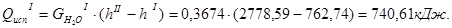

2) Находим теплоту, пошедшую на испарение питательной воды:

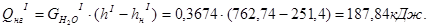

Находим теплоту, пошедшую на нагрев питательной воды:

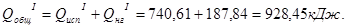

Определяем общее количество теплоты по питательной воде:

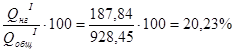

Таким образом, доля теплоты, переданная на стадии нагревания составляет:

;

;

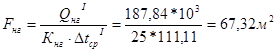

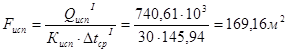

Определяем требуемую площадь поверхности теплообмена:

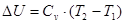

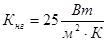

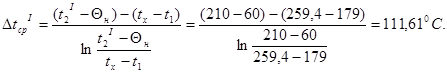

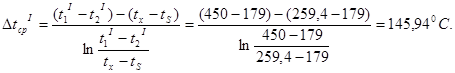

Здесь  , средняя температура при нагреве питательной воды:

, средняя температура при нагреве питательной воды:

Принимаем в зоне испарения  . Определим среднюю температуру при испарении питательной воды:

. Определим среднюю температуру при испарении питательной воды:

Исходя из этого, поверхность испарения должна быть:

.

.

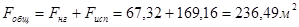

5.5. Общая площадь составляет:

С запасом 20% принимаем:

По данной площади подбираем теплообменник со следующими характеристиками:

Таблица 6

| Диаметр кожуха, мм | Число трубных пучков, шт | Число труб в одном пучке, шт | Поверхность теплообмена, м2 | Площадь сечения одного хода по трубам, м2 |

| 2200 | 3 | 362 | 288 | 0,031 |

Расчет теплоутилизационной установки вторичных энергоресурсов

Дата: 2019-07-24, просмотров: 323.

, МДж/м3

, МДж/м3