Курсовая работа

по дисциплине

"Электроснабжение промышленных предприятий"

На тему:

"Проектирование системы электроснабжения цеха машиностроительного завода"

Благовещенск 2006

Задание

Выполнить проект электроснабжения цеха представленного на плане по следующим исходным данным:

Таблица 1 – Исходные данные на курсовой проект

| Наименование ЭП | № на плане | Кол-во | Р ном, кВт |

| 1. Круглошлифовальный | 1–6, 59–65 | 13 | 28 |

| 2. Токарно – револьверный | 7–11, 87–91 | 10 | 18 |

| 3. Вертикально-сверлильный | 12–16 | 5 | 30 |

| 4. Токарный полуавтомат | 17–22 | 6 | 14 |

| 5. Горизонтально-проточный | 23–27, 114–115 | 7 | 21 |

| 6. Токарный с ЧПУ | 28–36 | 9 | 14 |

| 7. Горизонтально-расточный | 37–40, 85,86 | 6 | 12 |

| 8. Горизонтально-фрезерный | 41–53 | 13 | 23 |

| 9. Токарно-винторезный | 54–58, 92–94 | 8 | 16 |

| 10. Радиально-сверлильный | 66–73 | 8 | 13 |

| 11. Вертикально-фрезерный | 74–76 | 3 | 15 |

| 12. Бесцентро-шлифовальный | 77–84 | 8 | 44 |

| 13. Шлифовальный | 95–100 | 6 | 23 |

| 14. Горизонтально-шлифовальный | 101, 102 | 2 | 30 |

| 15. Вертикально-фрезерный | 103–105 | 3 | 26 |

| 16. Радиально-сверлильный | 106,107 | 2 | 16 |

| 17. Вентустановка | 108, 109, 129 | 3 | 14 |

| 18. Токарный с ЧПУ | 110, 111 | 2 | 20 |

| 19. Токарно – револьверный | 112, 113 | 2 | 24 |

| 20. Токарный полуавтомат | 116–118 | 3 | 15 |

| 21. Плоскошлифовальный | 119, 120 | 2 | 17 |

| 22. Вертикально-фрезерный | 121–123 | 3 | 18 |

| 23. Точильно-фрезерный | 124–128 | 5 | 30 |

| 24. Электромаслянная ванна | 130, 131 | 2 | 15 |

| 25. Нагревательная электропечь | 132–134 | 3 | 20 |

| 26. Термическая печь | 135–136 | 2 | 50 |

| 27. Электротермическая печь | 137 | 1 | 41 |

| 28. Электропечь | 138–141 | 4 | 32 |

| 29. Вентустановка | 142 | 1 | 18 |

| 30. Точечные стационарные | 143–146 | 4 | 120 |

| 31. Сварочные стыковые | 147–151 | 5 | 70 |

| 32. Сварочные шовные роликовые | 152–155 | 4 | 60 |

| 33. Сварочные точечные | 156–158 | 3 | 90 |

| 34. Сварочные стационарные | 159–161 | 3 | 40 |

| 35. Вентустановка | 162–164 | 4 | 15 |

Реферат

Работа 83 с., 8 рисунков, 29 таблиц, 9 источников, 4 приложения.

Электрическая нагрузка, электроприемник, трансформатор, ток короткого замыкания, батареи конденсаторов, приведенные затраты, центр электрических нагрузок

В данном курсовом проекте по дисциплине Электроснабжение промышленных предприятий представлено проектирование системы электроснабжения отделений цеха машиностроительного завода. Рассчитывается нагрузка данного цеха для выбора КТП, токи короткого замыкания для выбора электрооборудования, производится выбор проводников, а также выбор и расстановка НКУ.

Содержание

Введение

1. Краткое описание технологического процесса

2. Расчет электрических нагрузок

3. Выбор двух вариантов распределительной сети

4. Выбор и расчет низковольтной электрической сети

5. Выбор защитных коммутационных аппаратов

6. Технико-экономическое сравнение вариантов по приведенным затратам

7. Расчет токов короткого замыкания для выбранного варианта

8. Проверка выбранных сечений проводников и защитных аппаратов

9. Построение карты селективности

10. Описание работы АВР на напряжение 0,4 кВ

Заключение

Библиографический список

Введение

Предмет «Электроснабжение промышленных предприятий» охватывает вопросы, относящиеся к проектированию и эксплуатации систем электроснабжения промышленных предприятий. Решение этих вопросов позволяет обеспечить дальнейшее совершенствование способов электрификации промышленных предприятий и установок всех отраслей промышленности с применением современных средств электронно-вычислительной техники.

Повышение технического уровня принимаемых решений при проектировании электроснабжения промышленных предприятий достигается за счёт применения надёжных и экономичных схем электроснабжения и подстанций; прогрессивных способов канализации электроэнергии, в первую очередь глубоких вводов с применением кабелей 35–220 кВ, токопроводов 6–10 кВ; компенсации реактивной мощности, в том числе за счёт установки синхронных двигателей и статических конденсаторов; мероприятий по повышению качества электроэнергии (схемные решения, симметрирующие установки, фильтры высших гармоник); автоматизации учёта электроэнергии, что способствует снижению максимума нагрузки и уменьшению потерь.

Коэффициенты

Вторая характерная категория (вентустановки)

Таблица 3 – Результаты расчета электрических нагрузок

| Характерная категория | Р ном, кВт | Рср, кВт | Qср, квар | Рр, кВт | Qр, квар | Sр, кВА | Ip, A |

| Первая характерная категория (станки) | 2730 | 354,9 | 613,98 | 230,69 | 675,38 | 713,69 | 1084,3 |

| Вторая характерная категория (вентустановки) | 120 | 78 | 58,5 | 70,2 | 64,35 | 95,23 | 144,7 |

| Третья характерная категория (термические установки) | 359 | 287,2 | 137,86 | 287,2 | 151,64 | 324,78 | 493,45 |

| Суммарная трехфазная нагрузка по цеху | 3209 | 720,1 | 810,34 | 588,09 | 891,37 | 1067,88 | 1622,483 |

| Однофазная нагрузка | 338,43 | 586,16 | 676,86 | 1781,21 | |||

| Осветительная нагрузка | 152,88 | 145,24 | 70,29 | 145,24 | 70,29 | 161,35 | 232,89 |

| ИТОГО по цеху | 926,52 | 1477,53 | 1744,74 |

Выбор числа и мощности силовых трансформаторов для цеховых трансформаторных подстанций промышленных предприятий должен быть технически и экономически обоснованным, так как он оказывает существенное влияние на рациональное построение схем промышленного электроснабжения.

Критерием при выборе трансформаторов являются надежность электроснабжения, расход цветного металла и потребная трансформаторная мощность

При сооружении цеховых трансформаторных подстанций предпочтение следует отдавать, комплектным трансформаторным подстанциям (КТП), полностью изготовленным на заводах.

Рассмотрим варианты установки одного и двух трансформаторов на КТП.

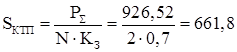

Мощность трансформатора определяется по следующему выражению:

кВА (12)

кВА (12)

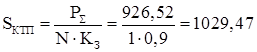

где N – количество устанавливаемых на КТП трансформаторов;

Кз – коэффициент загрузки трансформаторов, равен 0,7 для двух трансформаторов на КТП, равен 0,9 при одном трансформаторе.

Принимаем двухтрансформаторную КТП 1000/10 кВА с силовым трансформатором типа ТМ-1000/10.

Выбираем мощность трансформатора, при установке одного трансформатора:

кВА (13)

кВА (13)

Принимаем однотрансформаторную КТП 1600/10 кВА с силовым трансформатором типа ТМ-1000/10.

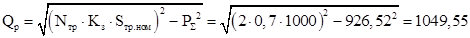

Определяем наибольшую реактивную мощность, которую целесообразно передать в сеть 0,4 кВ через трансформаторы:

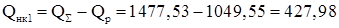

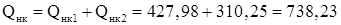

Для КТП с двумя трансформаторами:

квар

квар

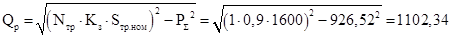

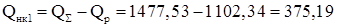

Для КТП с одним трансформатором:

квар

квар

Определяем мощность низковольтных батарей конденсаторов.

Для КТП с двумя трансформаторами:

квар (16)

квар (16)

Для КТП с одним трансформатором:

квар (17)

квар (17)

Определяем дополнительную мощность низковольтных батарей конденсаторов по условию потерь. Для этого находим расчетный коэффициент γ, зависящий от расчетных параметров Кр1 и Кр2 и схемы питания цеховой ТП, при условии работы предприятия в две смены, используя рис 4.8, 4.9 и табл. 4.6, 4.7.

,

,

γ = 0,37

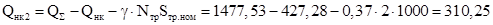

Для КТП с двумя трансформаторами:

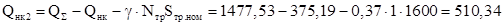

Для КТП с одним трансформатором:

Определяем суммарную мощность низковольтных батарей конденсаторов:

Для КТП с двумя трансформаторами:

квар (20)

квар (20)

Примем к установке 1*УКЛ (П) Н – 0,38 – 432 – 108УЗ

1*УКЛ (П) 0,38 – 300 – 150УЗ

Для КТП с одним трансформатором:

кар (21)

кар (21)

Примем к установке 1*УКЛ (П) Н – 0,38 – 432 – 108УЗ

1*УКЛ (П) 0,38 – 450 – 150УЗ

Таблица 4 – Данные для расчета потерь в трансформаторах

| Параметр | Единица измерения | ТМН-1000/10 | ТМН1600/10 |

| SНОМ | кВА | 1000 | 1600 |

| DPХХ | кВт | 2,1 | 2,8 |

| DPК | кВт | 11,6 | 16,5 |

| IХ | % | 1,4 | 1,3 |

| ик | % | 5,5 | 5,5 |

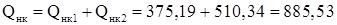

Для оценки наиболее целесообразного варианта необходимо определить затраты на КТП, по следующим выражениям:

, (22)

, (22)

где Е – коэффициент дисконтирования, определяемый в зависимости от ставки рефинансирования, устанавливается ЦБ, равный Е=0,12;

КТП и КНБК – стоимость трансформаторной подстанции и конденсаторных батарей соответственно;

С – стоимость потерь электрической энергии в трансформаторах и батареях конденсаторов, равная 0,6 руб./кВт;

α – суммарные ежегодные отчисления на амортизацию, ремонт и обслуживание, принимаемые 0,094;

ΔWТР – потери электроэнергии в трансформаторах;

ΔWНБК – потери электроэнергии в НБК.

Для двухтрансформаторной КТП:

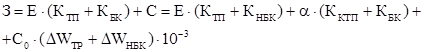

Активные потери мощности в трансформаторе

кВт (23)

кВт (23)

Потери электроэнергии в трансформаторе:

ΔWТР=  РТР ∙ ТГ = 15,57 ∙ 8760=136393,2 кВт∙год; (24)

РТР ∙ ТГ = 15,57 ∙ 8760=136393,2 кВт∙год; (24)

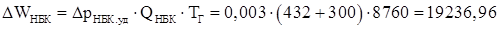

Потери электроэнергии в НБК:

кВт∙год,

кВт∙год,

где  pНБК.уд – удельная величина потерь в НБК, равная 0,003 кВт/квар.

pНБК.уд – удельная величина потерь в НБК, равная 0,003 кВт/квар.

Таблица – 5 Стоимость оборудования

| ТМН-1000/10, тыс. руб | ТМН1600/10, тыс. руб. | УКЛ (П) Н – 0,38–432–108УЗ тыс. руб. | УКЛ (П) 0,38–300–150УЗ, тыс. руб. | УКЛ (П) 0,38–450–150УЗ, тыс. руб. |

| 28,75 | 31,07 | 3,64 | 2,355 | 3,385 |

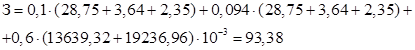

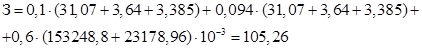

Таким образом, затраты равны:

тыс. руб. (25)

тыс. руб. (25)

Аналогичный расчет произведем для однотрансформаторной КТП:

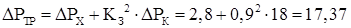

кВт (26)

кВт (26)

ΔWТР =  РТР ∙ ТГ = 17,37 ∙ 8760= 152248,8 кВт∙год (27)

РТР ∙ ТГ = 17,37 ∙ 8760= 152248,8 кВт∙год (27)

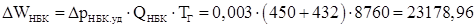

кВт∙год,

кВт∙год,

Таким образом, затраты равны:

тыс. руб. (29)

тыс. руб. (29)

При сравнении двух вариантов очевидно, что затраты на КТП с двумя трансформаторами меньше, чем на КТП с одним трансформатором. Поэтому к установке принимаем двухтрансформаторную КТП с трансформатором ТМ – 1000/10.

Расчет центра электрических нагрузок

При проектировании, с целью определения места расположения цеховой КТП строится картограмма нагрузок. Картограмма представляет собой размещение на генеральном плане цеха окружностей, площадь которых равна в выбранном масштабе расчетным нагрузкам.

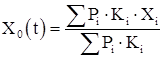

Для определения координат ЦЭН на конкретный момент времени, график электрических нагрузок представляют ступенчато, при этом каждая ордината определяется как отношение к максимальной мощности группы электроприемников:

(30)

(30)

(31),

(31),

где Ki – относительная мощность i-ой группы электроприемников в k-й час суток;

Pi – максимальная мощность i-ой группы электроприемников.

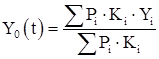

По найденным ЦЭН для каждого часа суток определяется математическое ожидание ЦЭН, среднеквадратическое отклонение и коэффициент корреляции.

(32)

(32)

(33)

(33)

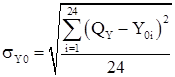

Среднеквадратическое отклонение:

(34)

(34)

(35)

(35)

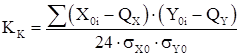

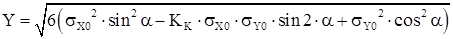

Коэффициент корреляции:

В течение суток ЦЭН смещаются по территории охваченной эллипсом, который и характеризует зону рассеяния ЦЭН.

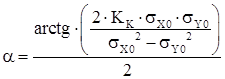

Для того, чтобы построить эллипс зоны рассеяния ЦЭН необходимо определить угол поворота осей эллипса, относительно выбранной системы координат и полуоси эллипса рассеяния ЦЭН.

Угол поворота осей эллипса:

(36)

(36)

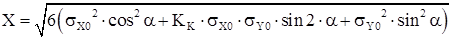

Полуоси эллипса рассеяния центров:

(37)

(37)

(38)

(38)

На основании расчетных значений математического ожидания условного центра нагрузок, координат полуосей и угла поворота осей строится эллипс рассеяния нагрузок. Место расположения источника питания (КТП) выбирается в наиболее удобной его точке. В этом случае высшее напряжение будет максимально приближено к центру потребления электроэнергии, а распределительные сети будут иметь минимальную протяженность. Если по какой-либо причине (технологической, архитектурной и др.) эллипс рассеяния попадает на территорию цеха и нельзя расположить источник питания в зоне рассеяния нагрузок, то его смещают в сторону внешнего источника питания. Данные для построения эллипса приведены в таблице 6.

Расчет радиусов картограммы электрических нагрузок цеха, координат ЦЭН и эллипса рассеяния нагрузок произведен пакетом программ «MathCad 11» фирмы MathSoft и приведен в приложении Г.

Таблица 6 – Данные для построения эллипса рассеяния нагрузок

| QX, см | QY, см | σX0 | σY0 | KK | α, о | X, см | Y, см |

| 10,62 | 7,25 | 4,59 | 3,33 | 0,72 | 32,83 | 12,99 | 4,9 |

На основании расчетных данных строится эллипс зоны рассеяния с центром в точке О(10,62; 7,25), углом поворота осей равным 32,83о относительно выбранной системы координат и откладываются рассчитанные значения полуосей эллипса.

3. Выбор двух вариантов распределительной сети

На выбор схемы и конструктивное исполнение цеховой сети оказывают влияние такие факторы, как степень ответственности электроприемников, режим их работы и размещение на территории цеха.

Цеховые сети промышленного предприятия выполняется на напряжение до 1 кВ (наиболее распространенным является напряжение 0,38 кВ).

При проектировании системы электроснабжения необходимо правильно установить характер среды, которая оказывает решающее влияние на степень защиты применяемого оборудования.

В цеховые сети закладывается большое количество проводникового материала и электрической аппаратуры, поэтому при построении схемы исходят из принципа одинаковой надежности питающих линий со всеми аппаратами и одного электроприемника технологического агрегата.

Нет смысла запитывать один приемник технологического агрегата по двум взаиморезервируемым линиям.

Для схемы электрической сети наиболее целесообразно применение магистральной схемы. Она не требует установки распределительного щита на ТП и электроэнергия распределяется по совершенной схеме блок трансформатор – магистраль, что упрощает и удешевляет сооружение цеховой подстанции. При магистральных схемах выполненных шинопроводами ШМА и ШРА, перемещение технологического оборудования не вызывает переделок сети. Наличие перемычек между магистралями отдельных подстанций обеспечивает надежность электроснабжения при минимальных затратах на резервирование. Присоединение ШМА к РУ КТП производится через присоединительные секции ШМА. Эти секции соединяют с коммутационно-защитной аппаратурой, размещенной в шкафах КТП. Магистральные схемы широко применяются как для питания отдельных электроприемников одного технологического агрегата, так и для питания большого числа сравнительно мелких электроприемников или электроприемников относительно равномерно распределенных по площади цеха.

Радиальные схемы применяются, когда в цехе стационарно установлены относительно мощные электроприемники, не связанные единым технологическим процессом, или удаленные друг от друга на столько, что магистральное питание не целесообразно, или для питания мелких электроприемников.

Сочетание радиальных и магистральных схем применяется, когда электроприемники расположены упорядоченно или мелкие электроприемники запитаны магистрально, а относительно крупные или разбросаны по территории, или расположены в цехах с химически активной или пыльной средой.

В качестве оценки и выбора оптимального варианта системы распределительной сети принимаем два варианта, выполненные по смешанной схеме системы электроснабжения. Главная магистраль выполняется комплектным магистральным шинопроводом типа ШМА, разводка по территории цеха осуществляется радиальными шинопроводами типа ШРА с узлами питания электроприемников, такими как распределительные шкафы и силовые пункты.

Питание осуществляется от цеховой КТП с двумя трансформаторами марки ТМ –1000/10/0,4.

Варианты выполнения схем электроснабжения представлены на рисунке 1 и рисунке 2.

Таблица 10. Выбор проводников цеховой распределительной сети. Вариант 2

| Обозначение на плане | Расчетная нагрузка, Sр, кВА | Расчетный ток, А | Марка |

| ШМА | 1523,65 | 2202 | 2хШМА73–1600-НУЗ |

| ШРА 1 КЛШРА1 | 196,84 | 284,15 | ШРА73–400-У3 АСБ-3х120, Iдлдоп=300 А |

| ШРА 2 КЛШРА2 | 227,2 | 327,93 | ШРА73–400-У3 АСБ-3х150, Iдлдоп=335 А |

| ШРА 3 КЛШРА3 | 191,953 | 277,061 | ШРА73–400-У3 АСБ-3х120, Iдлдоп=300 А |

| ШРА 4 КЛШРА4 | 171,886 | 248,1 | ШРА73–250-У3 АСБ-3х95, Iдлдоп=260 А |

| СП1 КЛ1 | 146,9 | 212,03 | СП62–1/1 (5х60) АСБ-3х70, Iдлдоп=220 А |

| СП2 КЛ2 | 146,2 | 211,02 | СП62–1/1 (5х60) АСБ-3х70, Iдлдоп=220 А |

| СП3 КЛ3 | 147,8 | 213,33 | СП62–1/1 (5х60) АСБ-3х70, Iдлдоп=220 А |

| СП4 КЛ4 | 68,61 | 99,03 | СП62–5/1 (8х60) АСБ-3х25, Iдлдоп=125 А |

| СП5 КЛ5 | 68,81 | 99,314 | СП62–5/1 (8х60) АСБ-3х25, Iдлдоп=125 А |

| СП6 КЛ6 | 45,053 | 65,03 | СП62–5/1 (8х60) АСБ-3х10, Iдлдоп=75 А |

| СП7 КЛ7 | 78,39 | 113,15 | СП62–5/1 (8х60) АСБ-3х95, Iдлдоп=260 А |

| СП8 КЛ8 | 177,36 | 256,01 | СП62–1/1 (5х60) АСБ-3х95, Iдлдоп=260 А |

| ШОС | 67,75 | 97,789 | ШОС-100–1У3 |

На основании рассчитанных нагрузок распределительной сети по табл. 7.4.  принимаем комплектные распределительные шинопроводы для сетей с глухозаземленной нейтралью напряжением 380/220 В с техническими характеристиками: ШРА73–250-У3 – сечением 260х80; ШРА73–400-У3 – сечением 284х95; ШРА73–630-У3 – сечением 284х125, а также силовых пунктов и кабелей.

принимаем комплектные распределительные шинопроводы для сетей с глухозаземленной нейтралью напряжением 380/220 В с техническими характеристиками: ШРА73–250-У3 – сечением 260х80; ШРА73–400-У3 – сечением 284х95; ШРА73–630-У3 – сечением 284х125, а также силовых пунктов и кабелей.

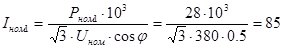

Номинальные токи станков определяются (например, для круглошлифовальных станков):

А;

А;

По полученным данным выбираем сечение кабелей типа АСБ с алюминиевыми жилами, свинцовой оболочкой и браней из стальных лент при прокладке в трубах, питающих двигатели станков: s = 16 мм2, Iдоп = 90 А;

Таблица 11 – Выбор марки и сечения кабелей питающих ЭП

| Типы ЭП | Р ном, кВт | cosф | Ip, А | Сечение, мм | Iдлдоп, А |

| 1. Круглошлифовальный | 28 | 0,5 | 85 | 3х16 | 90 |

| 2. Токарно – револьверный | 18 | 0,5 | 54,7 | 3х6 | 55 |

| 3. Вертикально-сверлильный | 30 | 0,5 | 91,2 | 3х25 | 125 |

| 4. Токарный полуавтомат | 14 | 0,5 | 42,5 | 3х6 | 55 |

| 5. Горизонтально-проточный | 21 | 0,5 | 63,8 | 3х10 | 75 |

| 6. Токарный с ЧПУ | 14 | 0,5 | 42,5 | 3х6 | 55 |

| 7. Горизонтально-расточный | 12 | 0,5 | 36,5 | 3х4 | 42 |

| 8. Горизонтально-фрезерный | 23 | 0,5 | 69,8 | 3х10 | 75 |

| 9. Токарно-винторезный | 16 | 0,5 | 48,6 | 3х6 | 55 |

| 10. Радиально-сверлильный | 13 | 0,5 | 39,5 | 3х4 | 42 |

| 11. Вертикально-фрезерный | 15 | 0,5 | 45,5 | 3х6 | 55 |

| 12. Бесцентро-шлифовальный | 44 | 0,5 | 133,7 | 3х35 | 145 |

| 13. Шлифовальный | 23 | 0,5 | 69,8 | 3х10 | 75 |

| 14. Горизонтально-шлифовальный | 30 | 0,5 | 91,2 | 3х25 | 125 |

| 15. Вертикально-фрезерный | 26 | 0,5 | 79 | 3х25 | 125 |

| 16. Радиально-сверлильный | 16 | 0,5 | 48,6 | 3х6 | 55 |

| 17. Вентустановка | 14 | 0,8 | 26,6 | 3х4 | 42 |

| 18. Токарный с ЧПУ | 20 | 0,5 | 60,8 | 3х10 | 75 |

| 19. Токарно – револьверный | 24 | 0,5 | 72,9 | 3х10 | 75 |

| 20. Токарный полуавтомат | 15 | 0,8 | 28,5 | 3х4 | 42 |

| 21. Плоскошлифовальный | 17 | 0,8 | 32,2 | 3х4 | 42 |

| 22. Вертикально-фрезерный | 18 | 0,8 | 34,1 | 3х4 | 42 |

| 23. Точильно-фрезерный | 30 | 0,5 | 91,2 | 3х25 | 125 |

| 24. Электромаслянная ванна | 15 | 0,9 | 25,3 | 3х4 | 42 |

| 25. Нагревательная электропечь | 20 | 0,9 | 33,7 | 3х4 | 42 |

| 26. Термическая печь | 50 | 0,9 | 84,4 | 3х25 | 125 |

| 27. Электротермическая печь | 41 | 0,9 | 69,2 | 3х10 | 75 |

| 28. Электропечь | 32 | 0,9 | 54,02 | 3х10 | 75 |

| 29. Вентустановка | 18 | 0,8 | 34,1 | 3х4 | 42 |

| 30. Точечные стационарные | 120 | 0,5 | 364 | 3х185 | 380 |

| 31. Сварочные стыковые | 70 | 0,5 | 212,7 | 3х70 | 220 |

| 32. Сварочные шовные роликовые | 60 | 0,5 | 182,3 | 3х50 | 180 |

| 33. Сварочные точечные | 90 | 0,5 | 273,5 | 3х120 | 300 |

| 34. Сварочные стационарные | 40 | 0,5 | 121,5 | 3х70 | 220 |

| 35. Вентустановка | 15 | 0,8 | 28,5 | 3х4 | 42 |

Таблица 15 – Выбор автоматических выключателей. Вариант 2

| Обозначение на плане | Iр, А | Iном. расц/ Iср.эл, А | Iп, А | Тип выключателя |

| ШМА | 2202/2 | 1200/12000 | 2922 | АВМ-20Н |

| ШРА 1 | 284,15 | 400/4000 | 2922 | АВМ-4С |

| ШРА 2 | 327,93 | 400/4000 | 464,15 | АВМ-4С |

| ШРА 3 | 277,061 | 400/4000 | 591,93 | АВМ-4С |

| ШРА 4 | 248,1 | 250/2500 | 548,1 | АВМ-4С |

| СП1 | 212,03 | 250/2500 | 932,03 | АВМ-4С |

| СП2 | 211,02 | 250/2500 | 631,02 | АВМ-4С |

| СП3 | 213,33 | 400/4000 | 753,3 | АВМ-4С |

| СП4 | 99,03 | 120/1200 | 279 | АВМ-4Н |

| СП5 | 99,314 | 120/1200 | 243,3 | АВМ-4Н |

| СП6 | 65,03 | 120/1200 | 173,03 | АВМ-4Н |

| СП7 | 113,15 | 120/1200 | 293,2 | АВМ-4Н |

| СП8 | 256,01 | 400/4000 | 502,01 | АВМ-4С |

| ШОС | 97,789 | 120/1200 | 121,8 | АВМ-4Н |

6. Технико-экономическое сравнение вариантов по приведенным затратам

Для определения экономически оптимального варианта рассчитываются технико-экономические показатели.

Экономическая оценка осуществляется по приведенным затратам:

З = К· 0,12 + Ра · К +Сэ

где Ра – нормы амортизационных отчислений, принимаемые 0,093;

К – суммарные капиталовложения, т. руб.;

Сэ – стоимость потерь электрической энергии, равная

СЭ= С0W,

где С0 – удельная стоимость потерь электроэнергии принимаемая 0,02 руб./ кВтч;

W – годовые потери электроэнергии кВтч, определяемые по средней мощности.

W=РсрТг,

где Тг = 4000 ч., Рср =824,34 кВт

Рассчитаем капиталовложения в проектируемую сеть по вариантам.

Таблица 16 – Капиталовложения в проектируемую сеть для варианта 1

| Элемент сети | Длина, м / кол-во, шт. | Единица измерения стоимости | Уд. стоимость | К, т. руб. |

| ШМА73-НУЗ-1600 | 2х60 | руб./м | 191 | 22,92 |

| ШРА73–400-У3 | 3х66 | руб./м | 59,2 | 11,722 |

| ШРА73–630-У3 | 54 | руб./м | 85 | 4,59 |

| ШРА73–250-У3 | 3х30 | руб./м | 46,5 | 4,185 |

| ШОС-100–1У3 | 60 | руб./м | 22,5 | 1,35 |

| АСБ (3х240) | 24 | тыс. руб./км | 6,35 | 0,152 |

| АСБ (3х185) | 40 | тыс. руб./км | 5,2 | 0,208 |

| АСБ (3х150) | 6 | тыс. руб./км | 4,37 | 0,021 |

| АСБ (3х50) | 48 | тыс. руб./км | 2,18 | 0,105 |

| АСБ (3х35) | 90 | тыс. руб./км | 1,87 | 0,168 |

| АСБ (3х25) | 96 | тыс. руб./км | 1,65 | 0,158 |

| АСБ (3х16) | 94 | тыс. руб./км | 1,45 | 0,136 |

| АСБ (3х10) | 274 | тыс. руб./км | 1,32 | 0,362 |

| АСБ (3х6) | 248 | тыс. руб./км | 1,22 | 0,303 |

| АСБ (3х4) | 240 | тыс. руб./км | 1,19 | 0,286 |

| ПН2–1000 | 1 | руб./шт. | 5,77 | 0,006 |

| ПН2–600 | 2 | руб./шт. | 4,21 | 0,008 |

| ПН2–400 | 80 | руб./шт. | 2,21 | 0,177 |

| ПН2–250 | 80 | руб./шт. | 1,39 | 0,111 |

| ПН2–100 | 22 | руб./шт. | 0,88 | 0,019 |

| АВМ-20Н | 1 | руб./шт. | 250 | 0,25 |

| АВМ-4С | 8 | руб./шт. | 180 | 1,26 |

| АВМ-10Н | 1 | руб./шт. | 90 | 0,09 |

| АВМ-4Н | 1 | руб./шт. | 90 | 0,09 |

| ШРС1–22УЗ | 9 | руб./шт. | 56 | 0,504 |

| СП62–1/1 (5х60) | 1 | руб./шт. | 58 | 0,058 |

| итого | 49239 |

Таким образом годовые затраты на цеховую сеть варианта 1 составляют:

З = 49239· 0,12 + 0,093 · 49239 + 0,02 · (4000 · 824,34) = 76435,12 руб.

Таблица 17 – Капиталовложения в проектируемую сеть для варианта 2

| Элемент сети | Длина, м / кол-во, шт. | Единица измерения стоимости | Уд. стоимость | К, т. руб. |

| ШМА73УЗ-1600 | 2х60 | руб./м | 191 | 22,92 |

| ШРА73УЗ-400 | 3х66 | руб./м | 59,2 | 11,722 |

| ШРА73УЗ-250 | 30 | руб./м | 46,5 | 1,395 |

| ШОС-100–1У3 | 60 | руб./м | 22,5 | 1,35 |

| АСБ (3х240) | 24 | тыс. руб./км | 6,35 | 0,152 |

| АСБ (3х185) | 40 | тыс. руб./км | 5,2 | 0,208 |

| АСБ (3х150) | 18 | тыс. руб./км | 4,37 | 0,079 |

| АСБ (3х120) | 60 | тыс. руб./км | 3,87 | 0,232 |

| АСБ (3х50) | 60 | тыс. руб./км | 2,18 | 0,131 |

| АСБ (3х35) | 90 | тыс. руб./км | 1,87 | 0,168 |

| АСБ (3х25) | 148 | тыс. руб./км | 1,65 | 0,244 |

| АСБ (3х16) | 94 | тыс. руб./км | 1,45 | 0,136 |

| АСБ (3х10) | 263 | тыс. руб./км | 1,32 | 0,347 |

| АСБ (3х6) | 248 | тыс. руб./км | 1,22 | 0,303 |

| АСБ (3х4) | 333 | тыс. руб./км | 1,19 | 0,4 |

| ПН2–1000 | 1 | руб./шт. | 5,77 | 0,006 |

| ПН2–600 | 2 | руб./шт. | 4,21 | 0,008 |

| ПН2–400 | 80 | руб./шт. | 2,21 | 0,177 |

| ПН2–250 | 80 | руб./шт. | 1,39 | 0,111 |

| ПН2–100 | 22 | руб./шт. | 0,88 | 0,019 |

| АВМ-20Н | 1 | руб./шт. | 250 | 0,25 |

| АВМ-4С | 7 | руб./шт. | 180 | 1,26 |

| АВМ-4Н | 5 | руб./шт. | 90 | 0,45 |

| ШРС1–22УЗ | 4 | руб./шт. | 56 | 0,224 |

| СП62–1/1 (5х60) | 8 | руб./шт. | 58 | 0,464 |

| СП62–5/1 (8х60) | 3 | руб./шт. | 63 | 0,189 |

| итого | 43844 |

Таким образом годовые затраты на цеховую сеть варианта 2 составляют:

З = 43844 · 0,12 + 0,093 · 43844 + 0,02 · (4000 · 824,34) = 75285,972 руб.

На основании технико-экономического сравнения делаем вывод, что приведенные затраты на проектируемую сеть для первого и второго варианта практически равноценны (для первого варианта составляют 76435,12 руб., для второго – 75285,972 руб.), поэтому в качестве оптимального варианта принимаем вариант 1.

7. Расчет токов короткого замыкания для выбранного варианта

Расчет токов КЗ в системе электроснабжения промышленных предприятий производится упрощенным способом с рядом допущений: считают, что трехфазная система является симметричной; не учитывают насыщение магнитных систем, т.е. что индуктивные сопротивления в процессе КЗ не изменяются; принимают, что фазы всех ЭДС источников не изменяются в процессе КЗ; напряжение на шинах источника принимается неизменным, т. к. точки КЗ обычно удалены от источника; апериодическая составляющая тока КЗ не подсчитывается, т. к. длительность короткого замыкания в удаленных точках не превышает 0,15 с. Ток КЗ для выбора и проверки сечений токоведущих частей и аппаратов рассчитывается при нормальном режиме работы ЭП.

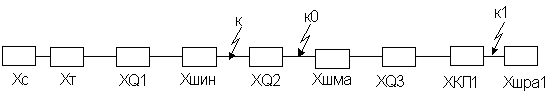

По расчетной схеме составляется схема замещения, в которой указываются сопротивления всех элементов и намечаются точки КЗ.

Расчетная схема

Рисунок 3

Таблица 18 – Исходные данные для расчета ТКЗ

| Элемент сети | Ip, А | L, м | Сечение, мм | rуд, мОм/м | xуд, мОм/м |

| ШМА | 2202 | 2х60 6 | 300х160 3х240 | 0,031 0,129 | 0,017 0,0587 |

| ШРА 1 КЛШРА1 | 284,15 | 66 6 | 284х95 3х120 | 0,1 0,258 | 0,13 0,06 |

| ШРА 2 КЛШРА2 | 327,93 | 66 6 | 284х95 3х150 | 0,1 0,206 | 0,13 0,06 |

| ШРА 3 КЛШРА3 | 277,061 | 66 6 | 284х95 3х120 | 0,1 0,258 | 0,13 0,06 |

| ШРА 4 КЛШРА4 | 636,5 | 66 6 | 284х125 3х240 | 0,09 0,129 | 0,085 0,077 |

| ШРА 5 КЛШРА5 | 180 | 30 6 | 260х80 3х50 | 0,2 0,62 | 0,145 0,062 |

| ШРА 6 КЛШРА6 | 146,24 | 30 6 | 260х80 3х50 | 0,2 0,62 | 0,145 0,062 |

| ШРА 7 КЛШРА7 | 248,1 | 30 6 | 260х80 3х95 | 0,2 0,326 | 0,145 0,194 |

| сп1 КЛ1 | 256,01 | 10 | - 3х95 | - 0,326 | - 0,194 |

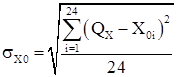

Схема замещения для определения ТКЗ в точках к, к0 и к1

Рисунок 5

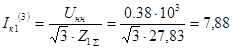

Определяем сопротивление системы:

хС= Uср2/Sкз= 0,382/200=0,72 мОм

Полное сопротивление силового трансформатора:

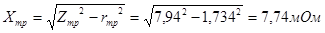

zTP= uK Uнн2/Sном.тр = 5,5∙0,382∙104/1000=7,94 мОм

Активное сопротивление СТ

Индуктивное сопротивление СТ

Определяем активные и индуктивные сопротивления элементов сети:

r = L · rуд, мОм и x = L · xуд, мОм

Сопротивление автоматического выключателя QF1

Храсц=0,094 мОм; rрасц=0,12 мОм; rконт=0,25 мОм.

Сопротивление QF2= QF3

Храсц=0,55 мОм; rрасц=0,74мОм; rконт=0,65 мОм.

Сопротивление шин КТП: Rшктп=0,1, Xшктп=0,06

Сопротивление ШМА: Хшма=Хо·lшма= 0,017·60 = 1,02 мОм

rшма=r0·lшма= 0,031·60 = 1,86 мОм

rф-о=0,072 мОм/м, rф-о=0,072·60=4,32 мОм

Хф-о=0,098 мОм/м, Хф-о = 0,098·60=5,88 мОм

Сопротивление ШРА1: Хшра=Хо · lшра= 0,13 · 66 =8,58 мОм

rшра= r0 · lшра= 0,1· 66= 6,6 мОм

Сопротивление кабеля к ШРА1: Хкл=0,06·6 = 0,36 мОм

rкл=0,258·6 = 1,548 мОм

rф-о=1,25 мОм/м, rф-о=1,25·6=7,5 мОм

Хф-о=0,0622 мОм/м, Хф-о = 0,0622·6=0,373 мОм

Определяем токи 3х-фазного К3 в указанных точках.

Точка К

Суммарное сопротивление цепи до точки К

r1Σ = rТР + rQ1 + rшктп+ rконт = 1,734 +0,12 +0,1+0,25=2,204 мОм

х1Σ = хс +хТР + хQ1 +хшктп = 0,72+7,74+0,094+0,06=8,614 мОм

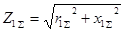

= 8,891 мОм

= 8,891 мОм

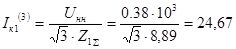

Ток трехфазного КЗ при металлическом КЗ

кА

кА

Ток трехфазного КЗ при учете переходного сопротивления в месте КЗ

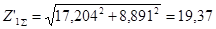

r΄1Σ = r1Σ + rперех= 2,204 + 15 =17,204 мОм

мОм

мОм

I(3)к1 =380/1,73·19,37=11,33 кА

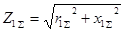

Точка К0

Суммарное сопротивление цепи до точки К0

r2Σ = r1Σ + rQ2 + rконт+ rшма +rперех= 2,204+0,74 +0,65 +1,86 +20=25,454 мОм

х2Σ = х1Σ + хQ2 + хшма = 8,614+0,55+1,02 +1,06=11,244 мОм

= 27,83 мОм

= 27,83 мОм

Ток трехфазного КЗ

кА

кА

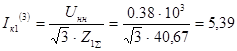

Точка К1

Суммарное сопротивление цепи до точки КЗ

r3Σ = r2Σ + rQ3 + rконт+ + rшра +rкл = 25,454+0,74 +0,65 +6,6 +1,548=34,992 мОм

х3Σ = х2Σ + хQ3 + хшра+хкл= 11,244+0,55+8,58 +0,36=20,734 мОм

= 40,67 мОм

= 40,67 мОм

Ток трехфазного КЗ при металлическом КЗ

кА

кА

Аналогично проводится расчет и для других точек расчетной схемы.

Результаты расчета сведены в таблицу 19.

Для расчета однофазного кз при наличии ШМА учитывается сопротивление петли фаза-нуль, тогда

Iк= Uн /  (Zп+ Zтр/3),

(Zп+ Zтр/3),

где Zп –полное сопротивление петли фаза-нуль,

Zтр= Zтр1 +Zтр2 + Zтр0 – сопротивление трансформатора, учитывающее прямую, обратную и нулевую последовательность.

Система: Х1с = 0,72 мОм; Х2с = Х1с

СТ: Х1тр = Х2тр = 7,74 мОм; Х0тр = Х1тр – для данной схемы соединения обмоток СТ

Для остальных элементов Х1 = Х2 = Х0; r1 = r2 = r0

Точка К

Таблица 19 – Результаты расчетов 1-но и 3-х фазных токов КЗ

| Точка КЗ | I(3), кА | I(3), кА с учетом rперех | I(1), кА | I(1), кА с учетом rперех | I уд, кА |

| К Шины КТП | 24,67 | 11,33 | 24,65 | 18,39 | 50,512 |

| К0 ШМА | 13,63 | 7,88 | 18,39 | 6,44 | 28,21 |

| К1 ШРА1 | 12,32 | 5,65 | 5,52 | 3,61 | 17,516 |

| К2 ШРА 2 | 12,32 | 5,65 | 5,52 | 3,61 | 17,516 |

| К3 ШРА 3 | 6,004 | 4,122 | 8,119 | 5,635 | 8,536 |

| К4 ШРА 4 | 7,158 | 3,614 | 9,05 | 3,844 | 10,33 |

| К5 ШРА 5 | 6,2 | 4,137 | 5,574 | 4,39 | 7,815 |

| К6 ШРА 6 | 6,235 | 4,147 | 5,907 | 4,434 | 7,834 |

| К7 ШРА 7 | 6,411 | 4,253 | 6,028 | 4,549 | 8,071 |

| К8 СП1 | 8,182 | 4,944 | 6,253 | 4,531 | 11,577 |

Расчет токов трехфазных КЗ в других точках расчетной схемы произведен с помощью программы «Маthсаd».

Заключение

В представленном курсовом проекте спроектирована и рассчитана система электроснабжения механического цеха.

В проекте произведены расчеты электрических нагрузок для выбора трансформаторов КТП (на первом этапе), расчеты электрических нагрузок для выбора цеховой сети (на втором этапе).

Выбор числа и мощности трансформаторов КТП осуществлялся в соответствии с расчетами с учетом компенсации реактивной мощности при сравнении затрат на установку одного и двух трансформаторов и расчета мощности компенсирующих устройств. На основании сравнения затрат на ЦТП выбран вариант КТП с двумя трансформаторами ТМ-1000/10.

Оценка выбора оптимального варианта цехового электроснабжения осуществлялась по приведенным затратам на проектируемую сеть после выбора сечений проводников сети, коммутационной аппаратура.

В курсовом проекте производится расчет токов короткого замыкания. По току КЗ проверяются сечения элементов сети и защитная коммутационная аппаратура.

Основными критериями при проектировании являются техническая применимость и экономичность проекта. На основании экономической оценки принимается схема электроснабжения варианта 1. Эта система электроснабжения включает:

В качестве главной магистрали, длиной 60 м, устанавливаемого на высоте 4 м принят шинопровод марки ШМА-1600.

Разводка сетей цеха производится с помощью ШРА длиной по 66 и 30 м, устанавливаемых на высоте 3 м и РШ питаемых от ШМА. ЭП подключаются через кабельные спуски, прокладываются в траншеях на глубине – 0,2 м.

Защита производится автоматическими выключателями (для ШМА, ШРА и РШ) и предохранителями (непосредственно для электроприемников).

Курсовая работа

по дисциплине

"Электроснабжение промышленных предприятий"

На тему:

"Проектирование системы электроснабжения цеха машиностроительного завода"

Благовещенск 2006

Задание

Выполнить проект электроснабжения цеха представленного на плане по следующим исходным данным:

Таблица 1 – Исходные данные на курсовой проект

| Наименование ЭП | № на плане | Кол-во | Р ном, кВт |

| 1. Круглошлифовальный | 1–6, 59–65 | 13 | 28 |

| 2. Токарно – револьверный | 7–11, 87–91 | 10 | 18 |

| 3. Вертикально-сверлильный | 12–16 | 5 | 30 |

| 4. Токарный полуавтомат | 17–22 | 6 | 14 |

| 5. Горизонтально-проточный | 23–27, 114–115 | 7 | 21 |

| 6. Токарный с ЧПУ | 28–36 | 9 | 14 |

| 7. Горизонтально-расточный | 37–40, 85,86 | 6 | 12 |

| 8. Горизонтально-фрезерный | 41–53 | 13 | 23 |

| 9. Токарно-винторезный | 54–58, 92–94 | 8 | 16 |

| 10. Радиально-сверлильный | 66–73 | 8 | 13 |

| 11. Вертикально-фрезерный | 74–76 | 3 | 15 |

| 12. Бесцентро-шлифовальный | 77–84 | 8 | 44 |

| 13. Шлифовальный | 95–100 | 6 | 23 |

| 14. Горизонтально-шлифовальный | 101, 102 | 2 | 30 |

| 15. Вертикально-фрезерный | 103–105 | 3 | 26 |

| 16. Радиально-сверлильный | 106,107 | 2 | 16 |

| 17. Вентустановка | 108, 109, 129 | 3 | 14 |

| 18. Токарный с ЧПУ | 110, 111 | 2 | 20 |

| 19. Токарно – револьверный | 112, 113 | 2 | 24 |

| 20. Токарный полуавтомат | 116–118 | 3 | 15 |

| 21. Плоскошлифовальный | 119, 120 | 2 | 17 |

| 22. Вертикально-фрезерный | 121–123 | 3 | 18 |

| 23. Точильно-фрезерный | 124–128 | 5 | 30 |

| 24. Электромаслянная ванна | 130, 131 | 2 | 15 |

| 25. Нагревательная электропечь | 132–134 | 3 | 20 |

| 26. Термическая печь | 135–136 | 2 | 50 |

| 27. Электротермическая печь | 137 | 1 | 41 |

| 28. Электропечь | 138–141 | 4 | 32 |

| 29. Вентустановка | 142 | 1 | 18 |

| 30. Точечные стационарные | 143–146 | 4 | 120 |

| 31. Сварочные стыковые | 147–151 | 5 | 70 |

| 32. Сварочные шовные роликовые | 152–155 | 4 | 60 |

| 33. Сварочные точечные | 156–158 | 3 | 90 |

| 34. Сварочные стационарные | 159–161 | 3 | 40 |

| 35. Вентустановка | 162–164 | 4 | 15 |

Реферат

Работа 83 с., 8 рисунков, 29 таблиц, 9 источников, 4 приложения.

Электрическая нагрузка, электроприемник, трансформатор, ток короткого замыкания, батареи конденсаторов, приведенные затраты, центр электрических нагрузок

В данном курсовом проекте по дисциплине Электроснабжение промышленных предприятий представлено проектирование системы электроснабжения отделений цеха машиностроительного завода. Рассчитывается нагрузка данного цеха для выбора КТП, токи короткого замыкания для выбора электрооборудования, производится выбор проводников, а также выбор и расстановка НКУ.

Содержание

Введение

1. Краткое описание технологического процесса

2. Расчет электрических нагрузок

3. Выбор двух вариантов распределительной сети

4. Выбор и расчет низковольтной электрической сети

5. Выбор защитных коммутационных аппаратов

6. Технико-экономическое сравнение вариантов по приведенным затратам

7. Расчет токов короткого замыкания для выбранного варианта

8. Проверка выбранных сечений проводников и защитных аппаратов

9. Построение карты селективности

10. Описание работы АВР на напряжение 0,4 кВ

Заключение

Библиографический список

Введение

Предмет «Электроснабжение промышленных предприятий» охватывает вопросы, относящиеся к проектированию и эксплуатации систем электроснабжения промышленных предприятий. Решение этих вопросов позволяет обеспечить дальнейшее совершенствование способов электрификации промышленных предприятий и установок всех отраслей промышленности с применением современных средств электронно-вычислительной техники.

Повышение технического уровня принимаемых решений при проектировании электроснабжения промышленных предприятий достигается за счёт применения надёжных и экономичных схем электроснабжения и подстанций; прогрессивных способов канализации электроэнергии, в первую очередь глубоких вводов с применением кабелей 35–220 кВ, токопроводов 6–10 кВ; компенсации реактивной мощности, в том числе за счёт установки синхронных двигателей и статических конденсаторов; мероприятий по повышению качества электроэнергии (схемные решения, симметрирующие установки, фильтры высших гармоник); автоматизации учёта электроэнергии, что способствует снижению максимума нагрузки и уменьшению потерь.

Краткое описание технологического процесса

Производственные процессы проектируемого цеха осуществляются в основном, инструментальном, термическом и сварочном отделениях, а также на сборочном участке.

Потребителями основного отделения являются металлообрабатывающие станки средней мощности, к ним относятся: круглошлифовальный, токарно-револьверный, вертикально-сверлильный, токарный полуавтомат, токарный с ЧПУ, горизонтально-проточный, горизонтально-расточный, горизонтально-фрезерный, токарно-винторезный, радиально-сверлильный и другие.

Металлообрабатывающие станки являются трехфазными, по надежности электроснабжения относятся ко второй категории. Устанавливаются стационарно и по площади цеха распределены равномерно.

В проектируемом цехе имеются приемники работающие в повторно-кратковременном режиме – это электроприемники контактной сварки (точечные стационарные, сварочные стыковые, сварочные шовные роликовые, сварочные точечные, сварочные стационарные машины).

Основным технологическим процессом проектируемого в данном курсовом проекте цеха является металлообработка, сварка, термическая обработка, шлифовка, расточка металлических заготовок и сборка металлических конструкций.

Все электроприемники рассчитаны на переменный ток напряжением 380 В промышленной частоты.

Окружающая среда в цехе нормальная, температура не превышает 20-300С. Для удаления технологической пыли, газа и паров, образованных во время производственного процесса и способных нарушить нормальную работу оборудования, в цехе используются семь вентиляционных установок различной мощности.

Дата: 2019-07-24, просмотров: 266.