Методика настройки чувствительности дефектоскопа основана на том, что значение требуемой чувствительности задано относительно опорного (эталонного) сигнала от отражателя стандартного образца.

Эти образцы подразделяются на государственные (гсо) и образцы предприятия (СОП). гсо являются образцами общего применения и широко используются в дефектоскопии при настройке приборов контроля в различных отраслях промышленности. В качестве примера государственных стандартных образцов можно привести такие, как со-1, СО-2, со-3.

Для настройки дефектоскопов при контроле деталей, которые используются в какой-то конкретной отрасли хозяйства, применяют СОП. Эти образцы изготавливаются из кондиционных объектов контроля, в которых дефект имитируется каким-либо отражателем (пропилом, засверловкой, зарубкой и др.) с определенными геометрическими размерами.

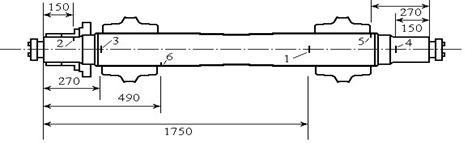

Расположение и ориентация отражателя в соп регламентируется нормативной документацией на проведение контроля каждого конкретного объекта. Мною был выбран стандартный образца предприятия СОП 07.09.01 оси РУ1 (рис. 8).

В этом образце согласно руководству по комплексному контролю колесных пар вагонов (РД 07.09-97.) в каждой контролируемой зоне располагается свой имитатор дефекта в виде пропила.

Рисунок 8 - СОП 07.09.01 оси РУ1

Имитатор дефекта в стандартном образце предприятия располагается в реальной контролируемой зоне, то амплитуда сигнала от такого отражателя определяет чувствительность дефектоскопа, при которой найденный дефект является недопустимым. Для однозначного определения чувствительности амплитуда сигнала должна соответствовать некоторому условному базовому уровню. Коэффициент усиления, при котором амплитуда от эталонного отражателя соответствует этому уровню, определяет браковочную чувствительность. По РД 07.09-97 за браковочный уровень принимается половина вертикальной шкалы экрана дефектоскопа.

Для каждого контролируемого участка объекта желательно использовать специальную настройку параметров прибора, характерную только для данной зоны. Под настройкой следует понимать определенное сочетание регулировочных параметров дефектоскопа, позволяющих осуществлять контроль детали в исследуемой зоне.

В качестве материалов и вспомогательного инструмента при проведении УЗК деталей и элементов колесных пар применяются:

- машинное масло или любые жидкие среды без механических примесей;

-волосяная щетка;

-обтирочный материал (ветошь) по ТУ 63-178-77-82;

-шлифовальная шкурка;

-мелки или краска.

ТЕХНОЛОГИЯ ПРОВЕДЕНИЯ УЛЬТРАЗВУКОВОГО

КОНТРОЛЯ

УЗК колесных пар должен проводиться в соответствии с настоящим руководством по комплексному ультразвуковому контролю колесных пар вагонов РД 07.09-97. Технологический контроль должны определять последовательности технологических операций при проведении УЗК детали с учетом характеристик объекта, средств и условий контроля. Он утверждается руководителем (главным инженером) предприятия по представлению руководителя подразделения НК или работника, выполняющего его функции.

Ультразвуковой контроль ближней подступичной части оси колесной пары проводят при полном освидетельствовании колесных пар грузовых и пассажирских вагонов.

Согласно руководству по комплексному ультразвуковому контролю колесных пар вагонов РД 07.09-97:

7.3.4 УЗК осей колесных пар с демонтажем буксового узла без снятия колец подшипников.

7.3.4.3 УЗК ближней подступичной части оси в зоне под внешней кромкой ступицы.

Выполняют путем сканирования наклонным или комбинированным (частота - 2,5 МГц, угол ввода - 18°) по зарезьбовой канавке (ось РУ) или по торцу оси (РУ1Ш). Браковочная чувствительность соответствует выявлению эталонного отражателя в КО - поперечного пропила глубиной 3 мм на расстоянии 280-330 мм от поверхности сканирования.

7.3.5 УЗК осей колесных пар со снятыми кольцами подшипников.

7.3.5.3 УЗК подступичной части оси в зоне под внешней кромкой ступицы.

Выполняют путем сканирования наклонным ПЭП (частота -2,5 МГц, угол ввода - 50°) по цилиндрической поверхности шейки оси.

Браковочная чувствительность соответствует выявлению эталонного отражателя в КО - поперечного пропила глубиной 1,5 мм выполненного на расстоянии 280-330 мм от торца оси.

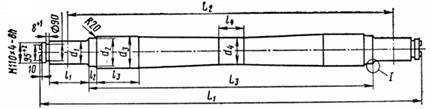

Для проведения данного метода контроля была выбрана ось РУ1 с напрессованными и со снятыми внутренними кольцами. Ось изготовлена из стали ОсВ, ее шероховатость: Rz 20,твердость HВ 200.

Рисунок 9 – Ось РУ1

Подготовка детали к проведению контроля

Перед проведением УЗК участки поверхности контролируемой оси РУ1, в которые вводится ультразвук, должны быть подготовлены. Для этого следует:

чистить их от загрязнений;

устранить зачисткой возможные грубые риски, выступающие заусенцы от клейм;

крашенные поверхности не должны иметь отслоений или наплывов краски.

Толщина слоя краски не должна быть более 100 мкм, в противном случае она должна быть устранена.

для создания акустического контакта ПЭП с проверяемым изделием используют жидкие среды повышенной вязкости, обеспечивающие эффективное смачивание поверхности изделия и не содержащие механических примесей, (было выбрано машинное масло).

Подготовка аппаратуры к проведению контроля

Перед проведением УЗК фиксируют рабочие режимы дефектоскопа и ультразвукового преобразователя. Важнейшими рабочими режимами дефектоскопа являются его браковочный уровень чувствительности ("ослабление"), масштаб развертки, а также соответствующие установленному масштабу развертки границы зоны контроля. При подготовке и настройке аппаратуры проводятся следующие операции:

· установка органов управления электронного блока дефектоскопа в исходные положения;

· подключение соответствующего преобразователя;

· установка масштаба развертки;

· определение браковочных режимов чувствительности.

Подготовка дефектоскопа к работе.

.1. Предварительная подготовка дефектоскопа к контролю.

· Электропитание дефектоскопа может осуществляться от встроенной АБ или непосредственно от сети переменного тока (220 В, 50 Гц) через источник питания. Время непрерывной работы от полностью заряженной встроенной АБ составляет не менее 8 часов. Разряженное состояние АБ индицируется светодиодом «Разряд» на передней панели прибора.

· Загорание светодиода «Разряд» сигнализирует об автоматическом отключении дефектоскопа через 15-20 минут работы.

· Для обеспечения максимальной продолжительности работы встроенной АБ необходимо ежедневно перед началом работы осуществлять подзарядку до момента погасания

· светодиодного индикатора «Заряд». Для обеспечения электропитания дефектоскопа от сети переменного тока необходимо подключить его к сети через источник питания. Дефектоскоп при этом остается работоспособным, а подзарядка встроенной АБ осуществляется автоматически.

· Включить дефектоскоп тумблером «Вкл.-откл.» на верхней (коммутационной) панели. При этом раздается звуковой сигнал, и на экране появляется таблица (меню) «Режим работы».

· Частоту ультразвука устанавливают 2,5 МГц.

·

|

|

· набрать номер требуемого типового варианта (согласно таблице настроек для ближней подступичной части № 131, 134 ) с помощью кнопок или нажатием кнопки F с последующим набором номера настройки оцифрованными кнопками (после чего повторно нажать кнопку F );

· нажатием кнопки вывести на экран дефектоскопа соответствующую вызванному типовому варианту А-развертку (дефектограмму);

· нажатием кнопки ⊕ вызвать на экран таблицу «Настройка» и установить значение браковочной чувствительности контроля контролируемой зоны оси . Для установки чувствительности используются пропилы (модели дефектов), выполненные в СОП 07.09.01 оси РУ1:

а) установить ПЭП в точку ввода ультразвука в соответствии с акустической схемой контроля проверяемой зоны на СОП 07.09.01 оси РУ1

б) перемещая ПЭП, найти такое его положение (точку "наилучшей видимости дефекта"), при котором амплитуда эхо-сигнала от модели дефекта, расположенной в соответствующей зоне СОП 07.09.01 оси РУ1, имеет максимальное значение

· Подключить к гнезду ⊝ на верхней панели дефектоскопа напрямую или через переходной кабель требуемый ПЭП. и установить его на смазанную контактной жидкостью поверхность КО .

Контроль ближней подступичной части оси.

. УЗК ближней подступичной части оси в зоне под внешней кромкой ступицы.

Выполняют наклонным или комбинированным ПЭП (частота - 2,5 МГц, угол ввода - 18°) по зарезьбовой канавке (оси РУ1).

Браковочная чувствительность соответствует выявлению эталонного отражателя в КО - поперечного пропила глубиной 3 мм на расстоянии 280-330 мм от поверхности сканирования.

Оценка результатов контроля

Оценку качества (состояния) деталей и элемент колесных пар по результатам НК производит дефектоскопист с привлечением, при необходимости, руководителя подразделения НК или работника, выполняющего его функции, а также контрольного мастера или начальника отдела технического контроля, инспектора МПС. Решение о браковке принимают, если в зоне контроля виден хотя бы один эхо-сигнал с амплитудой, достигающей (или превышающей) половину вертикальной шкалы (символ «>¾<») при браковочном уровне чувствительности или же если отсутствует донный эхо-сигнал .

Детали колесной пары подлежат браковке в соответствии с нормами браковки, указанными в соответствующей ТИ (ТК) на контроль .

Результаты УЗК заносят в рабочий журнал по форме приложения И, журнал учета или другие технологически журналы, форма которых утверждена главным инженер предприятия.

Заключение

В ходе выполнения курсовой работы были изучены излучатели и приемники ультразвуковых волн, методы ультразвукового контроля их физические основы. Был подробно изучен ультразвуковой дефектоскоп УД2-102 «Пеленг», его реализация и принцип работы, настройка браковочной чувствительности с помощью стандартного образца предприятия СОП 07.09.01 оси РУ1. Составлена подробная технология проведения контроля ближней подступичной части оси: подготовка детали и аппаратуры, проведение контроля и оценка его результатов.

В ходе работы использовалась инструкция РД-07.09.97г (УЗК), предназначенная для дефектоскопа УД2 – 12, что несколько усложняло прохождение работы.

Библиографический список

1. Ермолов И. Н. Ультразвуковой контроль / И. Н. Ермолов, М. И. Ермолов. М.: Народный учитель, 2000.

2. Методы акустического контроля металлов / Под ред. Н. П. Алешина. М.: Машиностроение, 1989.

3. Кретов Е.Ф. Ультразвуковая дефектоскопия в энергомашиностроении / Е. Ф. Кретов / ООО «Радиоавионика». СПб, 1995.

4. Ахмеджанов Р. А. Контроль технического состояния деталей вагонов / Р. А. Ахмеджанов / Омская гос. акад. путей сообщения. Омск, 1996.

5. Ахмеджанов Р. А. Ультразвуковой контроль / Р. А. Ахмеджа-нов, В. В. Макарочкин, В. Ф. Соколов / Омский гос. ун-т путей сообщения. Омск, 2004.

6. ГОСТ 20415-82. Контроль неразрушающий. Методы акустические.

Контролируемая часть оси | Контрольный отражатель | Тип ПЭП и схема прозвучивания | Границы зон контроля оси | |||

| Подальность вдоль оси точки ввода, мм | По горизонтальной шкале экрана, дел. ГИ | |||||

| РУ - 1 | РУ-1Ш | РУ – 1 | РУ– 1Ш | |||

| 1 Ближняя подступичная часть оси под внешней кромкой ступицы (кольца надеты) Тип. вар. 131(РУ-1) | Пропил глубиной 3 мм в сечении Б-Б | Наклонный ПЭП (угол ввода 18 градусов)с резьбовой канавки | 270…300 | 1,1…1,4 | ||

| Наклонный ПЭП (угол ввода 18 градусов) с торца | 280…310 | 1,2…1,5 | ||||

| 2 Ближняя подступичная часть оси под внешней кромкой ступицы (кольца сняты) Тип. вар. 131(РУ-1) | Пропил глубиной 1,5 мм в сечении Д-Д | Наклонный ПЭП (угол ввода 50 градусов) с цилиндрической поверхности шейки | 258 | 1,6…2,0 | ||

Дата: 2019-07-24, просмотров: 395.