Введение

При выполнении разнообразных техпроцессов происходит поступление в воздух рабочих помещений различных вредных веществ. Источником их являются: технологическое оборудование, различные технологические процессы и другое. К вредным веществам, загрязняющим воздух, относятся: избыточное конвективное и лучистое тепло, влага, пары, газы и пыль. Как правило, одновременно в воздухе рабочих помещений может находиться несколько видов вредных выделений. Так, например, при сервисном обслуживании автомобилей одновременно выделяются пары, газы; в текстильном производстве тепло и пыль или тепло и влага; в литейных цехах – тепло, пыль и газы.

Чтобы раскрыть тему диплома важно учитывать основные виды работ выполняемые на автосервисе:

– смазочно-заправочные (замена масла в двигателе, замена масла в трансмиссии, замена охлаждающей жидкости, замена тормозной жидкости,

контроль уровней технических жидкостей автомобиля, проверка качества тормозной жидкости, проверка качества охлаждающей жидкости, проверка температуры замерзания охлаждающей жидкости).

– контрольно-диагностические, электротехнические (диагностика электрических систем, замена световых приборов, ремонт электропроводки, ремонт генераторов, ремонт стартеров, диагностика и ремонт систем управления двигателем (СУД), антиблокировочных систем (ABS), так же IMMO, ASR, ETS… и т.д., коррекция электронных одометров, перекодировка иммобилайзеров и ключей с трансподерами, проверка и регулировка СО, СН, установка дополнительного оборудования: магнитолы, сигнализации, противотуманные фары, парктроники, центральные замки. Снятие ошибок любых электронных систем, сброс сервиса).

– ремонт рулевого управления (ремонт рулевой рейки, устранение разбалтывания крепежных элементов рулевого механизма и деформации отдельных его частей, ремонт гидроусилителя (ГУР) и электроусилителя (ЭУР), устранение позднего реагирования колес на вращение баранки автомобиля и др.)

– ремонт тормозной системы (замена тормозных колодок, тормозных дисков, тормозных цилиндров, тормозных шлангов, троса ручного тормоза, а также прокачка тормозов)

– регулировка топливной аппаратуры (ремонт топливной системы, диагностика топливной системы диагностика дизельной топливной системы ремонт топливной аппаратуры дизельных двигателей легковых а/м, диагностика ТНВД, замена ТНВД, ультразвуковая очистка форсунок, инжекторных двигателей отечественного и импортного производства, промывка топливной системы, промывка форсунок, ремонт дизельной топливной аппаратуры с электронным управлением, проверка форсунок, ремонт форсунок, в том числе бесштуцерных, капитальный ремонт двигателей отечественного и импортного производства, капитальный ремонт дизельных двигателей импортного производства, замер компрессии, замена свечей накала, замена свечей зажигания)

– проверка и регулировка тормозов (металлические трубопроводы не должны иметь забоин, глубоких царапин, натиров, активных очагов коррозии и должны быть расположены с зазором от деталей, которые могут их повредить; тормозные шланги не должны иметь видимых невооруженным глазом трещин на наружной оболочке и следов перетирания; они не должны соприкасаться с минеральными маслами и смазками, растворяющими резину. Сильным нажатием на педаль тормоза проверяются не появятся ли на шлангах вздутия, свидетельствующие о неисправностях; все скобы крепления трубопроводов должны быть целы и хорошо затянуты; ослабление крепления или разрушение скоб приводит к вибрации трубопроводов, вызывающей их поломки. Не допускается утечка жидкости из соединений главного цилиндра с бачком и из штуцеров; при необходимости заменить втулки бачка и затяните гайки, не подвергая трубопроводы деформации. Обнаруженные неисправности устраняются, заменяя поврежденные детали новыми. Гибкие шланги независимо от их состояния заменяются новыми после 125000 км пробега или после 5 лет эксплуатации автомобиля, чтобы предупредить внезапные разрывы вследствие старения.) [1]

– монтажно-демонтажные работы (ремонт кузовов, рабочих органов, оборудования и оснастки автотранспортных средств)

– ремонт двигателей (замена блока цилиндров, шатунно-поршневой группы и коленчатого вала, диагностика двигателя, комплексный ремонт головок блока цилиндров (ГБЦ), расточка и хонингование блоков цилиндров, гильзовка цилиндров (регулирование зачастую толщины стенок блоков цилиндров), шлифовка коленчатого вала, обработка поверхностей под упорные полукольца, восстановление маслосгонных накаток, фрезеровка или шлифовка плоскости головок блоков цилиндров (ГБЦ), блоков цилиндров (БЦ), коллекторов и других деталей, опрессовка головок блоков (ГБЦ), блоков цилиндров (БЦ), теплообменников и др., ремонт и заделка трещин в головках блока (ГБЦ) и блоках цилиндров (БЦ)) [2]

– малярные работы (работы с грунтом, шпатлевкой, а также выполняется локальная подкраска деталей)

– шиномонтажные и балансировочные (ремонт проколов шин, ремонт боковых порезов шин, устранение грыж, чернение резины, восстановление литых дисков, прокат литья)

– ремонт и зарядка аккумуляторов (ремонт повреждений, не затронувших целостность пластин и сепараторов ячейки с помощью тепловой сварки, заливка электролита в ремонтную ячейку, двухкратный заряд-разряд для восстановления работоспособности ремонтной ячейки, заряд при постоянстве тока или заряд при постоянстве напряжения)

– жестяно-сварочные (аварийные и коррозионные повреждения кузовов, удаления поврежденных элементов кузова, восстановления формы кузова правкой и рихтовкой, сварка кузовных деталей, ремонт и замена отдельных частей и элементов кузова, ремонт съемных элементов кузова и оперения кузова, арматура кузова и остекление).-

Для обеспечения здоровых условий труда и высокой производительности труда следует поддерживать благоприятную температуру и влажность воздуха в рабочем помещении. Кроме того, необходимо, чтобы количество вредных выделений в виде паров, газов или пыли, содержащихся, не превышало допустимых количеств в миллиграммах, содержащееся в одном кубическом метре воздуха. Требуемые условия труда могут быть обеспечены путем воздухообмена создаваемого устройствами вентиляции. Воздухообмен заключается в удалении из рабочего помещения загрязненного воздуха, с подачей вместо него свежего воздуха из атмосферы.

В некоторых производствах необходимо поддерживать высокую чистоту воздуха, так как даже небольшое содержание пыли в воздухе отрицательно влияет на качество изделий (например, в технологиях радиоэлектронной промышленности). В производственных и вспомогательных помещениях должна быть предусмотрена естественная, механическая или смешанная вентиляция.

Для устранения в технологических процессах вредных выделений (конвективное и лучистое тепло, вредные газы и пыль) в первую очередь должны устраняться на стадии проектирования путем соответствующей организации технологического процесса, применения современного производственного оборудования и надлежащей планировки рабочих помещений. Необходимо принимать меры по теплоизоляции источников тепла, устройство экранов для защиты рабочих от облучения. Процессы со значительным выделением пыли должны выполняться, по возможности, без непосредственного участия людей, оборудование должно быть максимально герметизировано. Производственные процессы, сопровождающиеся выделением ядовитых газов и паров, должны быть максимально автоматизированы и осуществляться в герметически замкнутом исполнении и, как правило, под разряжением. [3]

Путем одной вентиляции, нормальные условия труда достичь невозможно или дорого и сложно. В нормах даются указания о правильном выборе мест забора приточного воздуха, указываются правила распределения воздуха по рабочим помещениям, причем особое внимание обращено на то, чтобы исключалось перетекание загрязненного или перегретого воздуха из одних помещений в другие – смежные с ними, где воздух менее загрязнен.

Таким образом, санитарные нормы промышленного проектирования являются руководящим документом, в котором полностью учтены меры по созданию в рабочих помещениях благоприятных и здоровых условий труда.

Общие положения по надзору и эксплуатации вентиляции на промышленных предприятиях

Для систематического наблюдения за состоянием вентиляционных установок, и организации надлежащей эксплуатации их на промышленных предприятиях, имеющих вентиляционные установки общей, мощностью свыше 150 квт или насчитывающих в основной смене свыше 1000 производственных рабочих, можно считать целесообразным организацию при главном механике или энергетике бюро по вентиляции; на меньших заводах выделяется инженер по вентиляции.

На бюро (инженера) по вентиляции возлагается:

составление эксплуатационной сметы расходов на выполнение текущего и планово-предупредительного ремонта вентиляционных установок цехов, расчет потребного количества топлива, электроэнергии, рабочей силы и материалов для обслуживании этих установок;

разработка совместно с механиками цехов (для каждого периода года и для каждой части дня или производственного момента) нормальных показаний контрольно-измерительных и регулирующих приборов вентиляционных установок, а также режимов отдельных вентиляционных установок и всей системы вентиляции каждого цеха в целом;

участие в приемке и сдаче вентиляционных установок в эксплуатацию;

производство технических испытаний вентиляционных установок;

составление инструкций по эксплуатации вентиляции в цехах завода и каждой установки в отдельности;

консультация при составлении проектов реконструкции вентиляции в цехе или при капитальном ремонте вентиляционных установок;

систематический контроль записей эксплуатации и ремонта вентиляционных установок в цеховых журналах и устранение недостатков;

реализация мероприятий по повышению эффективности вентиляции, предложенных работниками цехов.

Проектирование вентиляции

При проектировании систем вентиляции учитываются такие факторы, как сопротивление сети, производительность вентиляционной системы, создаваемый напор, кратность воздухообмена, а также рециркуляция и рекуперация.

Проектирование вентиляции включает в себя целый ряд задач, в число которых входят: анализ потребностей помещения в вентиляции воздуха, расчёт сбалансированной системы вентиляции, подбор подходящих вентиляционных устройств и другого оборудования, а также обоснование принятого технического решения. [5]

Вентиляция является наиболее ключевым фактором обеспечения благоприятного микроклимата и комфортной обстановки в жилых и промышленных помещениях и зданиях. Согласно нормативным документам, температура воздуха в жилых помещениях должна быть равна 18–22С, а относительная влажность – 40–60%. Кроме того, в воздухе не должно быть вредных примесей. Вентиляционными системами называют комплексное решение проблем вентиляции и очистки воздуха в общественных и производственных зданиях.

При проектировании вентиляции все системы вентиляции условно делят на семь типов: механическая, местная, общеобменная, естественная, приточная, вытяжная, приточно-вытяжная. Именно классификация вентиляционных систем позволяет определить при проектировании вентиляции подходящий вид вентиляционного оборудования для помещения.

При проектировании вентиляционного устройства больших размеров и недостаточности данных о санитарно-технических требованиях, а также при отсутствии технического задания, проектирование начинается со стадии проектного задания, которое согласовывается с инспекцией профсоюзов и Министерства здравоохранения, при консультации научно – исследовательских институтов охраны труда ВЦСПС и гигиены труда Министерства здравоохранения, после чего утверждается в главе соответствующего министерства, в ведении которого находится предприятие.

Проектирование ведется по поручению завода проектной организацией, научно-исследовательским институтом либо самим заводом (проектной группой отдела капитально строительства или отдела главного механика).

Проект вентиляции и чертежи исправлений и изменений существующих вентиляционных установок утверждаются главным инженером.

Монтаж и приемка вентиляции

Монтаж вентиляционной системы включает комплекс работ по установке оборудования – вентагрегатов, калориферов, вентиляторов, фильтров и т.д. и прокладку воздухопроводной сети – установку воздуховодов, подсоединение секций и вывод воздухораспределительных устройств. Воздухопроводная сеть может иметь различную конфигурацию, разветвления, переходы, повороты, расширения и сужения, предусмотренные проектом вентиляционной системы. Воздуховоды устанавливаются внутри стен, под потолком или за подвесным потолком – это зависит от характеристик самого воздуховода, наличия места и пожеланий заказчика.

Важной частью монтажа систем вентиляции является интеграция систем автоматики. Автоматическая система управления вентиляционной системой обеспечивает оптимальный режим работы оборудования, точное поддержание всех параметров воздуха, безотказную работу, надежность и безопасность системы.

Монтаж систем вентиляции – это очень важный этап в процессе организации воздухообмена в помещении. Все технологические операции по монтажу вентиляционной системы должны выполняться квалифицированными специалистами в определенной последовательности, с соблюдением необходимых технологий и в соответствии со строительными нормами. От грамотного монтажа вентиляционной системы зависит правильная и безотказная работа оборудования, технические характеристики системы, ее долговечность и надежность. [6]

Монтаж вентиляционных систем производится при точном соблюдении технологической последовательности операций и предписаний нормативных актов. Перед началом непосредственных работ по установке вентиляционной системы с заказчиком согласуются монтажные схемы, график работ по установке оборудования: порядок поставки оборудования и расходных материалов, сроки и последовательность этапов монтажа.

На всех этапах монтажа вентиляции имеет место согласование с архитекторами, дизайнерами и ответственными лицами, занимающимися строительными и отделочными работами и установкой других инженерных систем для того, чтобы обеспечить интеграцию вентиляционной системы с другими климатическими и инженерными системами, и не нарушить внутренний дизайн помещения. На каждом этапе монтажных работ проводятся испытания установленных ответственных систем с подписанием актов и исполнительных схем с представителями заказчика или генподрядчика.

После завершения пуско-наладочных работ и сдачи объекта в эксплуатацию подписывается акт приемки, заказчик получает исполнительную документацию: акты скрытых работ, исполнительные схемы, акты испытаний, сертификаты, паспорта заводов-изготовителей и инструкции по эксплуатации установленного оборудования. При необходимости проводится краткий курс обучения специального персонала здания основам правильной и безопасной эксплуатации установленной вентиляционной системы, пользованию системой автоматического управления.

Если в ходе проведения приемки выполненных работ выявляются недостатки созданной системы вентиляции. Стороны составляют акт, в котором указываются характер этих недостатков и срок, необходимый для их устранения.

Экологическая необходимость

Необходимость внедрения системы местной вытяжной вентиляции очевидна тем, кто имеет представление о состоянии воздушной среды в помещениях, где выделяются, например, сварочные дымы. Вредные вещества выделяющиеся при сварке состоят из газов и аэрозолей, некоторые частицы которых настолько малы, что проникая через легочную ткань, попадают в кровь. В наиболее часто встречающихся случаях сварочный дым содержит частицы окислов железа, цинка, кадмия, марганца, а также частицы фтора, асбеста, никеля, хрома, меди и пр. В результате воздействия таких частиц раздражаются слизистые оболочки глаза, возникают аллергические заболевания, сидероз, отек легких, головные боли и боли в груди, разрушаются почки и печень, появляются раковые заболевания.

Для воздуха рабочей зоны производственных помещений в соответствии с ГОСТ 12.1.005–88 устанавливают предельно допустимые концентрации (ПДК) вредных веществ. ПДК выражается в миллиграммах (мг) вредного вещества, приходящегося на 1 кубический метр воздуха, т.е. мг/м3.

В соответствии с указанным выше ГОСТом установлены ПДК для более чем 1300 вредных веществ. Еще приблизительно для 500 вредных веществ установлены ориентировочно безопасные уровни воздействия (ОБУВ).

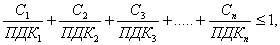

По ГОСТ 12.1.005–88 все вредные вещества по степени воз на организм человека подразделяются на следующие классы: 1 – чрезвычайно опасные, 2 – высокоопасные, 3 – умеренно опасные, 4 – малоопасные. Опасность устанавливается в зависимости от величины ПДК, средней смертельной дозы изо острого или хронического действия. Если в воздухе содержится вредное вещество, то его концентрация не должна превышать величины ПДК. При одновременном присутствии в воздушной среде не вредных веществ, должно соблюдаться условие:

где C1, C2, C3., Cn, – фактические концентрации вредных веществ в воздухе рабочей зоны, мг/м3

ПДК1, ПДК1, ПДК1., ПДКn, – предельно допустимые концентра этих веществ в воздухе рабочей зоны.

Примеры концентраций различных веществ:

Таблица 2. Предельно допустимые концентрации некоторых вредных веществ

| Название вещества | Химическая формула | ПДК, мг/м3 | Класс опасности | Агрегатное состояние |

| 1 | 2 | 3 | 4 | 5 |

| Бензпирен (3,4 – бензпирен) | С20H12 | 0,00015 | 1 | Пары |

| Бериллий и его соединения | Be | 0,001 | 1 | Аэрозоль |

| Свинец | Pb | 0,01 | 1 | Аэрозоль |

| Хлор | Cl2 | 1,0 | 2 | Газ |

| Диоксид азота | HNO2 | 2,0 | 3 | Газ |

| Оксид углерода | СO | 20 | 4 | Газ |

| Топливный бензин | С7H16 | 100 | 4 | Пары |

Внедрение системы местной вытяжной вентиляции обеспечит требуемый уровень ПДК в рабочей зоне, что требуется законодательством всех стран мира в сфере охраны труда и экологии.

Экономическая эффективность

Целесообразность капиталовложений на оборудование производственного помещения системой местной вытяжной вентиляции легко обосновывается. Как только система местной вытяжной вентиляции будет смонтирована – расходы на общеобменную приточно-вытяжную вентиляцию уменьшатся. Измерения, выполненные департаментом экономики «ИЭС им. Патона» показали, что экономия электроэнергии при использовании местной вытяжной вентиляции достигает 60%, а это выше, чем экономия получаемая от применения систем рекуперации тепла. Основной причиной такой экономии является сокращение использования общеобменной вентиляции. Другие исследования показывают, что чистая воздушная среда повышает производительность рабочих на 10–20%.

В результате затрат на улучшение воздушной среды на рабочих местах снижается количество профзаболеваний и, как следствие, уменьшается текучесть кадров. Также облегчается поиск желающих работать в тех цехах, куда традиционно люди идут неохотно.

В автосервисах есть две главные проблемы, связанные с вентиляцией:

– удаление выхлопов от работающих двигателей

– вентиляция участков зачистки

Современное оборудование позволяет решить первую проблему довольно просто. В автосервисах используется разновидность местной вентиляции: комплектные установки удаления выхлопных газов. Они имеет в своем составе вентилятор, катушки с намотанными гибкими шлангами, приемником дыма и т.п.

Есть несколько разновидностей применения таких систем:

1. Один мощный вентилятор подключается к главному воздуховоду, к которому, в свою очередь, подсоединяются несколько вытяжных катушек.

2. Использование независимых катушек со встроенными вентиляторами.

Таблица 2. Вентиляция на автосервисе

| Основные вредности | Выхлопные газы |

| Отопление | Обычно традиционное, водяное. |

| Общеобменная вентиляция | Вытяжка из верхней зоны, приток в рабочую зону и канавы. В смотровые канавы – 125 м3/ч, в приямки – 100 м3/ч, в тоннели 5 крат. |

| Местные отсосы | Местный отсос (ф100–200 мм) от выхлопной трубы. В помещение поступает 10% выхлопа. Вытяжка: До 120 л.с. – 350 м3/ч 120–180 л.с. – 500 м3/ч 180–240 л.с. – 650 м3/ч Более 240 л.с. – 800 м3/ч. Местный отсос от мойки агрегатов и деталей. |

Все катушки, неважно какой фирмы и стоимости, имеют схожую конструкцию. Гибкий прорезиненный шланг, термо и износостойкий с дымоприемным устройством на конце, намотан на катушку. Катушка может оснащаться или не оснащаться вентилятором. В этом случае катушка подключается к вентилятору через систему воздуховодов.

Катушки могут оснащаться воздуховодами различного диаметра и длины, в зависимости от того, какого типа автомобили обслуживаются в сервисе – грузовые или легковые.

На российском рынке наибольшее применение нашли катушки компании «Совплим» (Россия), которые отличаются относительно не высокой ценой при очень высоком качестве.

Получается, если в автосервисе установлена вытяжная вентиляция, то удаленный воздух должен компенсироваться приточным воздухом, подогреваемым в зимнее время.

Рассмотрим пример:

Площадь помещения – 600 кв. м., высота – 6 метров.

6 постов обслуживания.

Общий расход воздуха 6 вытяжных катушек – 1 800 м3/ч. Значит, такой же производительности должна быть и приточная вентиляция.

Кроме того, в цехе необходима общеобменная вентиляция, примерно с 2-х кратным воздухообменом.

Получаем:

Местная вытяжная вентиляция с катушками – 1 800 м3/ч.

Общеобменная вытяжная вентиляция – 600 х 6 х 2 = 7200 м3/ч.

Приточная вентиляция – 9000 м3/ч.

Стоимость вентиляции автосервиса в данном примере «под ключ» – 1450000 руб.

Цена вентиляции автосервиса:

Стоимость приточно-вытяжной вентиляции автосервиса составляет 2000–3000 руб./кв. м. цеха

SA-24/75

Предназначен для использования на рабочем месте с одним вытяжным устройством и одним вентилятором. Напряжение сети: 380/230 В. Трансформатор: 24 В/75 Вт. для галогенной лампы (HL-20/24) и включения контактора.

Пример применения системы удаления выхлопных газов в пожарном депо

Ведомственная пожарная часть. Основное предназначение пожарной части – тушение пожаров на объектах стратегического и специализированного назначения.

Особенности объекта:

1) отвод выхлопных газов должен быть постоянно подключен к выхлопной системе пожарных автомобилей и саморазмыкаться в начале движения автомобилей;

2) система отвода выхлопных газов должна быть герметична;

3) удаление выхлопных газов обязательно при каждом запуске двигателя автомобиля внутри помещения;

4) отключение процесса удаления выхлопных газов должно быть предусмотрено через фиксированное время после глушения двигателя автомобиля.

Технические решения:

1) отсоединение газоприемной насадки от выхлопной трубы при выезде автомобиля из депо производится автоматически;

2) термостойкий шланг с газоприемной насадкой движется по рельсу вслед за движением автомобиля по всему боксу и обеспечивает герметичность системы на 100%;

3) работа вытяжного вентилятора при каждом запуске двигателя автомобиля задается автоматически;

4) система автоматики постоянно контролирует состояние автомобилей бокса на содержание СО, тем самым обеспечивая экономичное потребление электроэнергии.

Применено оборудование:

– рельсовые вытяжные системы SBT «Plymovent» (Швеция);

– газоприемные насадки Grabber «Plymovent» (Швеция);

– вытяжные вентиляторы «СовПлим» (Россия);

– система автоматики производства «СовПлим-Холдинг».

Функционирование: Фильтр выхлопных газов подключается к выхлопной трубе автотранспортного средства и начинает работать уже при старте двигателя, предотвращая попадание вредных частиц выхлопных газов в окружающую среду. Фильтрующий патрон является сменным элементом, не восприимчив к влажности и может быть использован в помещениях для мойки автомобилей.

Конструкция: Фильтр выхлопных газов состоит из насадки для выхлопной трубы, на которой закреплен корпус фильтра из ударопрочного пластика. Возможно также такое решение, как два фильтра выхлопных газов на одну насадку. Возможна поставка насадок для различных способов подключения (фильтр надевается, вставляется, подключается воздуховодом) и вариантов выхлопных труб, например, двойная. Широкий ряд стандартных изделий позволяет найти решение практически для любой выхлопной трубы.

Пожарная безопасность

Самая главная опасность при работе с порошком и краской состоит в том, что порошковые краски при определенных условиях могут образовывать взрывоопасные смеси с воздухом. Такими условиями являются: [11]

Распыление порошка в воздухе при концентрации выше нижнего, концентрационного предела воспламенения (НКПВ) или транспортирование порошка в циклоне либо в коллекторе, при наличии источников зажигания.

Существуют ситуации, при которых может произойти взрыв порошка в системе рекуперации. Примером такой ситуации может быть воспламенение порошковой смеси в покрасочной камере и поступление горящей частицы в циклон, либо пылеуловитель.

Порошковые краски токсичны (ПДК 10 мг/м3), горючие (температура воспламенения открытым пламенем от 308–5600С), пылевоздушные смеси их взрывоопасны. Поэтому участок нанесения покрытий из ПК относят к вредным, пожароопасным и взрывоопасным производствам. К какому именно классу взрывопожарной и пожарной опасности относится помещение определенно

Для определения категории помещения по взрывопожарной и пожарной опасности мною была смоделирована следующая ситуация. В процессе нанесения порошковой краски произошло отключение вентиляционной установки, по техническим причинам. Маляру необходимо окрасить определенное количество изделий по плану. Маляр, заметив эту неисправность, решил продолжить работу, учитывая, что при невыполнении плана, предприятие, а также он сам понесут определенные материальные убытки. Оставшийся процесс окраски займет один час.

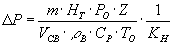

Для определения категории по взрывопожарной опасности необходимо определить избыточное давление взрыва ΔР

Расчет избыточного давления взрыва ΔР , кПа, производится по формуле:

(1)

(1)

где Нт – теплота сгорания, Дж кг-1;

Рв – плотность воздуха до взрыва при начальной температуре То, кг м-3;

Ср – теплоемкость воздуха, Дж кг-1 К-1 (допускается принимать равной 1,017103 Дж кг-1 К-1);

То – начальная температура воздуха, К.

Кн – коэффициент, учитывающий негерметичность помещения и неадиабатичность процесса горения. Допускается принимать Кн равным 3.

Vсв – свободный объем помещения, м 3 (Vсв = 90 м 3)

Ро – атмосферное давление, кПа

Z – коэффициент участия горючего во взрыве; допускается принимать

Z =0,5.

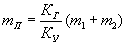

Расчетная масса взвешенной в объеме помещения пыли m, кг, образовавшейся в результате аварийной ситуации, определяется по формуле:

Расчетная масса взвешенной в объеме помещения пыли m, кг, образовавшейся в результате аварийной ситуации, определяется по формуле

m = mвз + mав, (2)

где mвз – расчетная масса взвихрившейся пыли, кг;

mав – расчетная масса пыли, поступившей в помещение в результате аварийной ситуации, кг.

Расчетная масса взвихрившейся пыли mвз определяется по формуле

mвз = Квз mп, (3)

где Квз – доля отложившейся в помещении пыли, способной перейти во взвешенное состояние в результате аварийной ситуации. В отсутствие экспериментальных сведений о величине Квз допускается полагать Квз = 0,9;

mп – масса отложившейся в помещении пыли к моменту аварии, кг.

1. Масса отложившейся в помещении пыли к моменту аварии определяется по формуле

2.

(4)

(4)

где Кг – доля горючей пыли в общей массе отложений пыли;

m1 – масса пыли, оседающей на труднодоступных для уборки поверхностях в помещении за период времени между генеральными уборками, кг;

m2 – масса пыли, оседающей на доступных для уборки поверхностях в помещении за период времени между текущими уборками, кг;

Ку – коэффициент эффективности пылеуборки. Принимается при ручной влажной пылеуборке – 0,7

m1=0,14504 кг;

m2=0,00362 кг;

Междуборочные периоды взяты из нормативного времени их проведения согласно межотраслевым правилам по охране труда при окрасочных работах:

мП= 1/0,7 · (0,14504 +0,003626)=0,21 кг

mвз = 0,9 ·0,21=0,189 кг

Расчетная масса пыли, поступившей в помещение в результате ававрийной ситуации, mав, определяется по формуле:

mав = mап·Кп, (5)

где mап – масса горючей пыли, выбрасываемой в помещение из аппарата, кг;

Кп – коэффициент пыления, представляющий отношение массы взвешенной в воздухе пыли ко всей массе пыли, поступившей из аппарата в помещение. В отсутствие экспериментальных сведений о величине Кп допускается полагать для пылей с дисперсностью менее 350 мкм – Кп = 1.

Дисперсность применяемой порошковой краски 60 мкм – Кп = 1

mав =0,6 ·1=0,6; m=0,189+0,6=0,789 кг

ΔР=0,789 ·25,14 ·106 ·101·0,5/90·1,17·1,01·103 ·302·3= 10,39 кПа

Пользуясь таблицей 1 НПБ 105–03, помещение относиться к взрывопожароопасному – категория Б, так как применяемая порошковая краска может образовывать пылевоздушную смесь, при воспламенении которой развивается расчетное избыточное давление взрыва в помещении превышающее 5 кПа.

На установках нанесение покрытий из порошковых красок наиболее опасным является процесс нанесения слоя ПК на изделие. Блок установки для осуществления данного процесса: камера нанесения, распылители ПК в электростатическом поле и система рекуперации относится к классу взрывоопасности В-2, поскольку в нем во время работы постоянно присутствуют несколько мест с концентрацией ПК пылевоздушные смеси выше нижнего предела взрываемости (факела распылителя, система рекуперации), а также наиболее вероятно источник поджога искровой электрический разряд, который может случиться при неисправности распылителя фильтров, при плохом заземлении отдельных частей оборудования и при нарушении требований пожарной безопасности. Все остальное помещение при соответствующей организации работы может относиться к категории В-2а, если будет исключена при любых обстоятельствах (в том числе при пожаре, взрыве с разрушением части оборудования) возможность создания взрывоопасных концентраций во всем объеме помещения.

К классу В-2 отнесены зоны, расположенные в помещениях, в которых выделяются переходящие во взвешенное состояние горючие пыли или волокна в таком количестве и с такими свойствами, что они способны образовывать с воздухом взрывоопасные смеси при нормальных режимах работы (например, при загрузке и разгрузке технологических аппаратов).

При такой величине избыточного давления на фронте ударной волны промышленный цех получит разрушения средней степени тяжести (разрушение крыш, окон, перегородок, чердачных перекрытий; ущерб 30–40% от стоимости здания). У людей будут легкие поражения (ушиб, легкая контузия, вывих, потеря слуха). Данные взяты из таблиц «Избыточное давление, соответствующее степени разрушения» (Б.С. Мастрюков «Безопасность в чрезвычайных ситуациях», Москва, издательский центр «Академия», 2007, с. 27) и «Характеристика барического воздействия взрыва на человека» (там же, с. 26).

Список литературы

1. Синельников А.Ф., Штоль Ю.Л., Скрипников С.А. «Кузова легковых автомобилей: обслуживание и ремонт», М.: Транспорт, 1999 г.

2. Епифанов Л.И. «Техническое обслуживание и ремонт автомобилей»

3. Шестопалов С.К. «Устройство, техническое обслуживание и ремонт автомобилей», Высшая школа, 2001 г.

4. Белов С.В. «Безопасность жизнедеятельности», М.: Высшая школа, 2001 г.

5. Бакалов Б.В., Карпис Е.Е. «Кондиционирование воздуха в промышленных, общественных и жилых зданиях», М.: Стройиздат, 1994 г.

6. Тихомиров К.В., Сергеенко Э.С. «Теплотехника, теплогазоснабжение и вентиляция», М.: Стройиздат, 1991 г.

7. Соснин Ю.П. «Инженерные сети. Оборудование зданий и сооружений», М.: Высшая школа, 2001 г.

8. Цимбалин В.Б., Успенский И.Н. Атлас конструкций. Шасси автомобиля – Москва: «Машиностроение», 1977, 106 с.

9. Краткий автомобильный справочник. – 10-е изд., перераб. и доп. – М.: Транспорт, 1984. – 220 с.

10. Экологическая безопасность автотранспортного комплекса URL:http://www.centreco.ru/lit_def/41.php

11. Оборудование порошковой окраски URL:http://www.prompolymer.ru/opo.html

12. А.М. Козлитин, Б.Н. Яковлев, «Чрезвычайные ситуации техногенного характера. Прогнозирование и оценка», учебное пособие, Саратов, 2000

13. Ю.В. Еганов, «Прогнозирование и оценка обстановки в чрезвычайных ситуациях», Обнинск, 2003]

14. Б.С. Мастрюков «Безопасность в чрезвычайных ситуациях», Москва, издательский центр «Академия», 2007

Введение

При выполнении разнообразных техпроцессов происходит поступление в воздух рабочих помещений различных вредных веществ. Источником их являются: технологическое оборудование, различные технологические процессы и другое. К вредным веществам, загрязняющим воздух, относятся: избыточное конвективное и лучистое тепло, влага, пары, газы и пыль. Как правило, одновременно в воздухе рабочих помещений может находиться несколько видов вредных выделений. Так, например, при сервисном обслуживании автомобилей одновременно выделяются пары, газы; в текстильном производстве тепло и пыль или тепло и влага; в литейных цехах – тепло, пыль и газы.

Чтобы раскрыть тему диплома важно учитывать основные виды работ выполняемые на автосервисе:

– смазочно-заправочные (замена масла в двигателе, замена масла в трансмиссии, замена охлаждающей жидкости, замена тормозной жидкости,

контроль уровней технических жидкостей автомобиля, проверка качества тормозной жидкости, проверка качества охлаждающей жидкости, проверка температуры замерзания охлаждающей жидкости).

– контрольно-диагностические, электротехнические (диагностика электрических систем, замена световых приборов, ремонт электропроводки, ремонт генераторов, ремонт стартеров, диагностика и ремонт систем управления двигателем (СУД), антиблокировочных систем (ABS), так же IMMO, ASR, ETS… и т.д., коррекция электронных одометров, перекодировка иммобилайзеров и ключей с трансподерами, проверка и регулировка СО, СН, установка дополнительного оборудования: магнитолы, сигнализации, противотуманные фары, парктроники, центральные замки. Снятие ошибок любых электронных систем, сброс сервиса).

– ремонт рулевого управления (ремонт рулевой рейки, устранение разбалтывания крепежных элементов рулевого механизма и деформации отдельных его частей, ремонт гидроусилителя (ГУР) и электроусилителя (ЭУР), устранение позднего реагирования колес на вращение баранки автомобиля и др.)

– ремонт тормозной системы (замена тормозных колодок, тормозных дисков, тормозных цилиндров, тормозных шлангов, троса ручного тормоза, а также прокачка тормозов)

– регулировка топливной аппаратуры (ремонт топливной системы, диагностика топливной системы диагностика дизельной топливной системы ремонт топливной аппаратуры дизельных двигателей легковых а/м, диагностика ТНВД, замена ТНВД, ультразвуковая очистка форсунок, инжекторных двигателей отечественного и импортного производства, промывка топливной системы, промывка форсунок, ремонт дизельной топливной аппаратуры с электронным управлением, проверка форсунок, ремонт форсунок, в том числе бесштуцерных, капитальный ремонт двигателей отечественного и импортного производства, капитальный ремонт дизельных двигателей импортного производства, замер компрессии, замена свечей накала, замена свечей зажигания)

– проверка и регулировка тормозов (металлические трубопроводы не должны иметь забоин, глубоких царапин, натиров, активных очагов коррозии и должны быть расположены с зазором от деталей, которые могут их повредить; тормозные шланги не должны иметь видимых невооруженным глазом трещин на наружной оболочке и следов перетирания; они не должны соприкасаться с минеральными маслами и смазками, растворяющими резину. Сильным нажатием на педаль тормоза проверяются не появятся ли на шлангах вздутия, свидетельствующие о неисправностях; все скобы крепления трубопроводов должны быть целы и хорошо затянуты; ослабление крепления или разрушение скоб приводит к вибрации трубопроводов, вызывающей их поломки. Не допускается утечка жидкости из соединений главного цилиндра с бачком и из штуцеров; при необходимости заменить втулки бачка и затяните гайки, не подвергая трубопроводы деформации. Обнаруженные неисправности устраняются, заменяя поврежденные детали новыми. Гибкие шланги независимо от их состояния заменяются новыми после 125000 км пробега или после 5 лет эксплуатации автомобиля, чтобы предупредить внезапные разрывы вследствие старения.) [1]

– монтажно-демонтажные работы (ремонт кузовов, рабочих органов, оборудования и оснастки автотранспортных средств)

– ремонт двигателей (замена блока цилиндров, шатунно-поршневой группы и коленчатого вала, диагностика двигателя, комплексный ремонт головок блока цилиндров (ГБЦ), расточка и хонингование блоков цилиндров, гильзовка цилиндров (регулирование зачастую толщины стенок блоков цилиндров), шлифовка коленчатого вала, обработка поверхностей под упорные полукольца, восстановление маслосгонных накаток, фрезеровка или шлифовка плоскости головок блоков цилиндров (ГБЦ), блоков цилиндров (БЦ), коллекторов и других деталей, опрессовка головок блоков (ГБЦ), блоков цилиндров (БЦ), теплообменников и др., ремонт и заделка трещин в головках блока (ГБЦ) и блоках цилиндров (БЦ)) [2]

– малярные работы (работы с грунтом, шпатлевкой, а также выполняется локальная подкраска деталей)

– шиномонтажные и балансировочные (ремонт проколов шин, ремонт боковых порезов шин, устранение грыж, чернение резины, восстановление литых дисков, прокат литья)

– ремонт и зарядка аккумуляторов (ремонт повреждений, не затронувших целостность пластин и сепараторов ячейки с помощью тепловой сварки, заливка электролита в ремонтную ячейку, двухкратный заряд-разряд для восстановления работоспособности ремонтной ячейки, заряд при постоянстве тока или заряд при постоянстве напряжения)

– жестяно-сварочные (аварийные и коррозионные повреждения кузовов, удаления поврежденных элементов кузова, восстановления формы кузова правкой и рихтовкой, сварка кузовных деталей, ремонт и замена отдельных частей и элементов кузова, ремонт съемных элементов кузова и оперения кузова, арматура кузова и остекление).-

Для обеспечения здоровых условий труда и высокой производительности труда следует поддерживать благоприятную температуру и влажность воздуха в рабочем помещении. Кроме того, необходимо, чтобы количество вредных выделений в виде паров, газов или пыли, содержащихся, не превышало допустимых количеств в миллиграммах, содержащееся в одном кубическом метре воздуха. Требуемые условия труда могут быть обеспечены путем воздухообмена создаваемого устройствами вентиляции. Воздухообмен заключается в удалении из рабочего помещения загрязненного воздуха, с подачей вместо него свежего воздуха из атмосферы.

В некоторых производствах необходимо поддерживать высокую чистоту воздуха, так как даже небольшое содержание пыли в воздухе отрицательно влияет на качество изделий (например, в технологиях радиоэлектронной промышленности). В производственных и вспомогательных помещениях должна быть предусмотрена естественная, механическая или смешанная вентиляция.

Для устранения в технологических процессах вредных выделений (конвективное и лучистое тепло, вредные газы и пыль) в первую очередь должны устраняться на стадии проектирования путем соответствующей организации технологического процесса, применения современного производственного оборудования и надлежащей планировки рабочих помещений. Необходимо принимать меры по теплоизоляции источников тепла, устройство экранов для защиты рабочих от облучения. Процессы со значительным выделением пыли должны выполняться, по возможности, без непосредственного участия людей, оборудование должно быть максимально герметизировано. Производственные процессы, сопровождающиеся выделением ядовитых газов и паров, должны быть максимально автоматизированы и осуществляться в герметически замкнутом исполнении и, как правило, под разряжением. [3]

Путем одной вентиляции, нормальные условия труда достичь невозможно или дорого и сложно. В нормах даются указания о правильном выборе мест забора приточного воздуха, указываются правила распределения воздуха по рабочим помещениям, причем особое внимание обращено на то, чтобы исключалось перетекание загрязненного или перегретого воздуха из одних помещений в другие – смежные с ними, где воздух менее загрязнен.

Таким образом, санитарные нормы промышленного проектирования являются руководящим документом, в котором полностью учтены меры по созданию в рабочих помещениях благоприятных и здоровых условий труда.

Профессиональные вредности, санитарные нормы и правила проектирования вентиляционных установок промышленных предприятий

Источники загрязнения воздуха в автосервисах и автохозяйствах хорошо известны. Прежде всего, это выхлопные газы, выделяющиеся при работе двигателя. Высокотоксичные, они оказывают негативное воздействие на организм работников с различными последствиями, начиная от раздражения слизистой оболочки глаз и носа до серьезного поражения почек, печени или возникновения раковых заболеваний. Не менее губительны для здоровья пыль, аэрозоли и газообразные продукты, образующиеся при выполнении распространенных в авторемонте технологических процессов, таких как сварка, пайка, мойка деталей и агрегатов, зарядка аккумуляторов, абразивная обработка и других.

Проблема охраны окружающей среды и рационального использования природных ресурсов является одной из наиболее актуальных среди глобальных общечеловеческих проблем.

Определенную долю в загрязнение окружающей среды вносят и АТП, в особенности эксплуатируемые ими автомобили. Автомобильный транспорт отравляет вредными выбросами выхлопных газов воздух, загрязняет территории топливно-смазочными материалами, является источником повышенного шума и электромагнитных излучений. Также под территории расположения АТП потребляются значительные земельные ресурсы. Общая картина загрязнения окружающей среды автомобильным транспортом в настоящее время, по мнению многих экспертов, удручающая и продолжает ухудшаться.

Уровень выбросов в атмосферу вредных веществ автомобильным транспортом составляет 35–40% из всех загрязнений, что составляет около 22 млн. т в год.

Основная причина загрязнений воздушной среды – отработавшие газы автомобильных двигателей, содержащие более 200 наименований вредных веществ и соединений (окись углерода, оксиды азота, углеводороды, двуокись серы, свинцовые соединения и т.д.) можно привести наглядный пример: только один исправный грузовой автомобиль с карбюраторным двигателем в течении года выбрасывает в атмосферу до 8–10 т окиси углерода. Автомобильный транспорт, использующий этилированный бензин, ежегодно выбрасывает более 4000 т вредных для здоровья человека соединений свинца.

Вентиляция в производственных помещениях необходима для поддержания (в зоне пребывания рабочих) состояния воздушной среды в пределах требований, указанных в приложениях 3,4,5 и 6 к ГОСТу – 1324–43 (см. стр. 5,6,7,8 и 9). Гигиеническая оценка воздуха рабочих помещений производится по степени отклонения его химического состава и физических параметров от оптимальных для работающих. Физические параметры воздуха производственных помещений – это температура, влажность и движение воздуха, влияние которых на здоровье и самочувствие рабочего в производственных условиях обычно сочетается с воздействием теплового облучения от горячих или раскаленных предметов.

Химический состав воздуха производственных помещений отличается от чистого наружного различными примесями. Распределение вредных примесей в воздухе производственных помещений зависит в основном от теплового режима данного помещения.

По этому признаку все производственные помещения можно разделить на две группы: холодные и горячие цехи.

Холодными цехами называют промышленные помещения с незначительным тепловыделением или как, как принято называть, «тепловой нагрузкой» до 20 килограммо-каллорий на 1 куб. метр внутреннего объема помещения в час.

Горячие цехи бывают с умеренной тепловой нагрузкой от 20 до 40 ккал/м  /час и с большой тепловой нагрузкой больше 40 ккал м

/час и с большой тепловой нагрузкой больше 40 ккал м  /час (обычно 100–300 ккал м

/час (обычно 100–300 ккал м  /час).

/час).

Основными физическими строительными признаками помещения горячих цехов являются легкие теплопроводные ограждения (стены, потолки) и одинарное остекление всех световых проемов; в холодных цехах менее теплопроводные ограждения и полное (или частичное) двойное остекление.

С гигиенической точки зрения главным признаком холодного цеха является недостаточное количество производственного тепла – выделений, которые не возмещают теплопотерь здания в зимний период, что вызывает необходимость устройства в нем отопления. [4]

Тепловая характеристика современного здания, требующего отопления, может быть принята в 16 – 20 ккал/ м  /час по внутреннему объему для второго климатического пояса.

/час по внутреннему объему для второго климатического пояса.

Таким образом, здания с тепловыделениями больше 20 ккал/ м  /час (по внутреннему объему) уже переходят из группы холодных в группу горячих, не требующих отопления.

/час (по внутреннему объему) уже переходят из группы холодных в группу горячих, не требующих отопления.

Однако, в полном смысле горячими цехами могут называться помещения с тепловой нагрузкой 100 и больше ккал/ м  /час, т.е. такие цехи, которые не только не нуждаются в отоплении, но имеют достаточные тепло избытки для использования естественной вентиляции в зимнее время не подогретым воздухом.

/час, т.е. такие цехи, которые не только не нуждаются в отоплении, но имеют достаточные тепло избытки для использования естественной вентиляции в зимнее время не подогретым воздухом.

В целях достижения в производственных помещениях благоприятных метеорологических условий санитарными нормами и правилами проектирования предусмотрены нормы метеорологических условий для производственных помещений.

Дата: 2019-07-24, просмотров: 382.