Содержание

Введение

1. Анализ состояния техническое перевооружение участка цеха по обслуживанию и ремонту НКТ

2. Техническая часть

2.1 Назначение, техническая характеристика НКТ

2.2 Устройство и применение НКТ

2.3 Применение НКТ

2.4 Характерные отказы НКТ

2.5 Расчёт НКТ на прочность

2.6 Характеристика цеха по обслуживанию и ремонту НКТ

2.7 Оборудование цеха по обслуживанию и ремонту НКТ

2.8 Внедрение нового оборудования для обслуживания и ремонта НКТ

3. Экономическая часть

3.1 Расчет экономического эффекта внедрения нового оборудования

3.2 Расчет экономической эффективности проекта

3.3 Сегментация рынка данной отрасли

3.3.1 Маркетинговая стратегия

3.3.2 Стратегия на развитие услуги

4 Безопасность жизнедеятельности

4.1Вредные и опасные факторы производства

4.2 Методы и средства защиты от вредных и опасных факторов

4.3 Инструкции по технике безопасности и охране труда для работника цех по обслуживанию и ремонту НКТ

4.4 Расчет освещения и вентиляции

4.5 Экологическая безопасность

4.6 Пожарная безопасность

5 Заключение

6 Список литературы

Аннотация

В данной дипломной работе проведен анализ производственной деятельности участка по обслуживанию и ремонту насосно-компрессорных труб (НКТ) на предприятии нефтяного машиностроения, в части описания состояния с ремонтом НКТ, описания маркетинговой стратегии развития данного сегмента рынка, организации производственного процесса, разработки технологии ремонта НКТ, выбора инструмента, режимов обработки, типа оборудования, экономического обоснования внедрения нового оборудования или технологии, описания безопасных условий труда и экологических требований. Разработаны мероприятия по модернизации производственного процесса. Все предложенные мероприятия обоснованы, рассчитан общий экономический эффект, который получит предприятие в результате их реализации.

Введение

Рано или поздно в жизни любой насосно-компрессорной трубы (если она еще не рассыпалась от коррозии) наступает день, когда ее эксплуатация уже невозможна по причине сужения внутреннего диаметра или частичного разрушения резьбы. На переднем крае борьбы с вредными отложениями на НКТ и коррозией находятся нефтедобывающие компании. Не имея возможности повлиять на защитные качества уже находящихся в эксплуатации труб, нефтедобывающие компании либо отправляют такие трубы в лом, либо удаляют из НКТ все отложения и заново нарезают резьбу с помощью специального оборудования в составе ремонтных комплексов.

Различные варианты оснащения таких цехов на ремонтных базах нефтедобывающих компаний предлагают несколько российских предприятий - НПП «Техмашконструкция» (Самара), «УралНИТИ» (Екатеринбург), Игринский трубно-механический завод (Игра) и др.

В России 120 тыс. скважин, и чистят трубы далеко не везде. Кроме того, никакие методы очистки непосредственно на скважине не избавляют от постепенного загрязнения НКТ отложениями.

Нефтяники на ремонтных базах эксплуатируют до 50 комплексов по очистке и ремонту НКТ – от самых примитивных до весьма совершенных.

Данный дипломный проект является учебным документом, выполненным по учебному плану на завершающем этапе обучения в высшем учебном заведении. Это самостоятельная выпускная комплексная квалификационная работа, главной целью и содержанием которой является проектирование участка по обслуживанию и ремонту насосно-компрессорных труб (НКТ) на предприятии нефтяного машиностроения.

Работа предусматривает решение маркетинговых, организационно-технических и экономических вопросов, защиты окружающей среды и охраны труда.

Также, в работе ставится задача изучения и решения научно-технических проблем, имеющих важное производственное значение для развития современных технологий в области нефтяного машиностроения.

В процессе работы над дипломным проектом студент обязан проявить максимум творческой инициативы и быть ответственным за содержание, объем и форму выполняемой работы.

Целью данного дипломного проекта является разработка проекта участка по обслуживанию и ремонту насосно-компрессорных труб (НКТ) на предприятии нефтяного машиностроения.

К задачам проекта относятся:

- описание состояния проблемы;

- описание маркетинговой стратегии развития данного сегмента рынка;

- описание конструктивных особенностей НКТ;

- описание производственного процесса, технологии ремонта НКТ, инструмента, оборудования;

- разработка и экономическое обоснование комплекса мероприятий, направленных на повышение эффективности производственного процесса.

- описания безопасных условий труда и экологических требований

Техническая часть

Применение НКТ

Наиболее распространённое применение НКТ в мировой практике нашло при штанговом насосном способе добычи нефти, который охватывает более 2/3 общего действующего фонда.

В России станки-качалки выпускаются по ГОСТ 5866-76, устьевые сальники - по ТУ 26-16-6-76, НКТ - по ГОСТ 633-80, штанги - по ГОСТ 13877-80, скважинный насос и замковые опоры - по ГОСТ 26-16-06-86.

Возвратно-поступательное движение плунжера насоса, подвешенного на штангах, обеспечивает подъем жидкости из скважины на поверхность. При наличии парафина в продукции скважины на штангах устанавливают скребки, очищающие внутренние стенки НКТ. Для борьбы с газом и песком на приеме насоса могут устанавливаться газовые или песочные якоря.

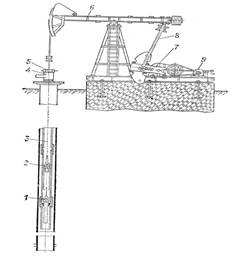

Рис. 2.3 Скважинная штанговая насосная установка (УСШН)

Скважинная штанговая насосная установка (УСШН) состоит из станка-качалки 1, оборудования устья 2, колонны НКТ 3, подвешенных на планшайбе, колонны насосных штанг 4, штангового насоса вставного 6 или невставного 7 типа. Вставной насос 6 крепится в трубах НКТ с помощью замковой опоры 5. Скважинный насос спускается под уровень жидкости.

Характерные отказы НКТ

Одной из характерных особенностей современной нефтегазодобычи является тенденция к ужесточению режимов эксплуатации скважинного оборудования, в том числе и трубных колонн. Трубы нефтяного сортамента, прежде всего насосно-компрессорные (НКТ) и нефтепроводные, в процессе эксплуатации особенно интенсивно подвергаются коррозионно-эрозионному воздействию агрессивных сред и различным механическим нагрузкам.

По данным промысловой статистики, доступным на сегодняшний день, количество аварий с НКТ в ряде случаев достигает 80% от общего числа аварий скважинного оборудования. При этом затраты на ликвидацию неблагоприятных последствий коррозионных разрушений составляют до 30% от затрат на добычу нефти и газа.

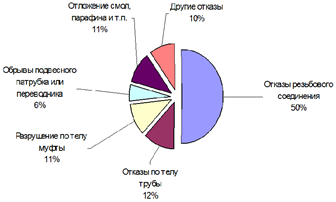

Рис. 2.4 Распределение отказов с НКТ по видам

В большинстве случаях «доминирующими» – порядка 50%, являются отказы НКТ, связанные с резьбовым соединением (разрушение, потеря герметичности и т.д.). По данным Американского нефтяного института (API) по причине разрушения резьбовых соединений количество аварий НКТ составляет 55%. На рис..3.4 представлена диаграмма распределения отказов с НКТ по видам.

Это свидетельствует об актуальности проблемы повышения коррозионной стойкости и долговечности труб нефтяного сортамента. Приобретая насосно-компрессорные трубы (НКТ), потребитель, главным образом, интересуется их сроком службы, способностью противостоять воздействию эксплуатационной среды. При этом большое значение уделяется резьбовому соединению – паре «труба-муфта».

Обрывы труб по резьбе и телу происходят вследствие:

- несоответствия используемых труб условиям эксплуатации;

- неудовлетворительного качества труб;

- повреждения резьбы из-за отсутствия предохранительных элементов;

- применения несоответствующего или неисправного оборудования и инструмента;

- нарушения технологии проведения спуско-подъемных операций или износа резьбы при многократном свинчивании - развичивании;

- усталостного разрушения по последней нитке резьбы, находящейся в сопряжении;

- применения в колонне элементов или соединений, не соответствующих техническим условиям и стандартам;

- действия определенных усилий и факторов, обусловленных особенностями способа эксплуатации скважин (вибрацией колонны, истиранием ее внутренней поверхности штангами и т.п.).

Для скважин, оборудованных электропогружными установками, наиболее часто встречающимися авариями является срыв резьбового соединения в нижней части колонны НКТ, испытывающей воздействие работающего агрегата.

Для предотвращения указанных аварий рекомендуется тщательно крепить резьбовые соединения труб, находящихся в нижней трети колонны, а также использовать в этой части лифта трубы с высаженными наружу концами, крутящий момент для свинчивания которых в среднем в два раза превышает момент свинчивания для гладких труб.

Для фонтанного и глубиннонасосного способов добычи наиболее характерна аварийность с трубами в верхних интервалах лифтов как наиболее нагруженных. В первом случае это связано с раскачиванием подвески при прохождении газовых пачек и значительными растягивающими нагрузками от массы колонны, а во втором - с периодическим удлинением колонны и большими растягивающими усилиями.

Для предотвращения данных аварий рекомендуется в верхних интервалах лифтов использовать гладкие НКТ повышенных групп прочности или применять трубы с высаженными наружу концами.

Негерметичность резьбовых соединений под воздействием внешнего и внутреннего давления может быть вызвана следующими причинами:

- повреждением или износом резьбы;

- нарушением технологии проведения спуско-подъемных операций;

- применением труб, не соответствующих условиям эксплуатации и способу добычи;

- неправильным выбором смазки.

Обрыв труб и их негерметичность могут быть вызваны коррозией: точечной коррозией внутренней и наружной поверхности, коррозионным и сульфидным растрескиванием под напряжением и т.д. Рациональные способы борьбы с коррозией глубинного оборудования выбирают в зависимости от конкретных условий эксплуатации месторождений.

Расчёт НКТ на прочность

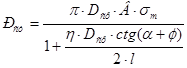

Прочностной расчёт насосно-компрессорных труб (НКТ):

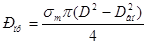

По страгивающей нагрузке

Под страгивающей нагрузкой резьбового соединения понимают начало разъединения резьбы трубы и муфты. При осевой нагрузке напряжение в трубе достигает предела текучести материала, затем труба несколько сжимается, муфта расширяется и резьбовая часть трубы выходит из муфты со смятыми и срезанными верхушками витков резьбы, но без разрыва трубы в её поперечном сечении и без среза резьбы в её основании.

Где Dср - средний диаметр тела трубы под резьбой в её основной плоскости, м

σт – предел текучести для материала труб, Па

Dвнр – внутренний диаметр трубы под резьбой, м

В – толщина тела трубы под резьбой, м

S - номинальная толщина трубы, м

α – угол профиля резьбы для НКТ по ГОСТ 633-80 α = 60º

φ – угол трения, для стальных труб = 9º

I – длина резьбы, м.

Максимальная растягивающая нагрузка при подвеске оборудования массой М на колонне НКТ составляет

Рmax = g L q + M g

Где q – масса погонного метра трубы с муфтами, кг/м. Если Рст < Рmax , то рассчитывают ступенчатую колонну.

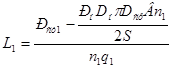

Глубину спуска для различных колонн определяют из зависимости

Для равнопрочных (высаженных наружу) труб вместо Рстi определяется предельная нагрузка Рпр

n1 – запас прочности (для НКТ допускается n1 = 1,3 – 1,4)

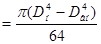

Dн, Dвн – наружный и внутренний диаметр трубы.

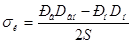

В условиях наружного и внутреннего давления дополнительно к осевым σо действуют радиальные σ r и кольцевые σ к напряжения.

σr = -Рв или σr = -Рн

,

,

Где Рв и Рн соответственно внутреннее и наружное давление. По теории наибольших касательных напряжений находят эквивалентное напряжение

σэ = σ1 – σ3,

где σ1 , σ3 соответственно наибольшее и наименьшее напряжения.

Для различных условий эксплуатации формулы для определения эквивалентного расчетного напряжения приобретают следующий вид:

σэ = σо + σr при σо > σк > σr

σэ = σк + σr при σк > σо > σr

σэ = σо + σк при σо > σr > σк

Из рассмотренных случаев следует, что при Рн > Рв максимально возможная длина пускаемой колонны будет меньше, и ее определяют по формуле:

Где n1 – запас прочности = 1,15

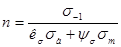

При действии на НКТ циклических нагрузок ведется проверка на страгивающую нагрузку и усталость. Определяют наибольшую и наименьшую нагрузки, по которым определяют наибольшее, наименьшее и среднее напряжение σm, а по ним – амплитуду симметричного цикла (σа). Зная (σ-1) – предел выносливости материала труб при симметричном цикле растяжения – сжатия определяют запас прочности:

Где σ-1 – предел выносливости материала труб при симметричном цикле растяжения – сжатия

кσ – коэффициент, учитывающий концентрацию напряжений, масштабный фактор и состояние поверхности детали

Ψσ – коэффициент, учитывающий свойства материала и характер нагружения детали.

Предел выносливости для стали группы прочности Д равен 31МПа при испытании в атмосфере и 16МПа – в морской воде. Коэффициент Ψσ – 0,07…0,09 для материалов с пределом прочности σn – 370…550Мпа и Ψσ – 0,11…0,14 – для материалов с σn – 650…750МПа.

По сжимающей нагрузке при опоре НКТ о пакер или забой.

При опоре низа колонны НКТ о забой или на пакер может возникать продольный изгиб труб. При проверке труб на продольный изгиб определяют критическую сжимающую нагрузку, возможность зависания труб в скважине и прочность изогнутого участка.

Колонна НКТ выдерживает сжимающие нагрузки, если допускаемая критическая нагрузка Ркр > Руст nус,

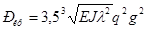

Где

3,5 – коэффициент, учитывающий защемление колонны НКТ в пакере

J – момент инерции поперечного сечения трубы  . Dн, Dвн – наружный и внутренний диаметр трубы, при колонне НКТ, состоящий из секций разного диаметра, в расчет принимаются размеры нижней секции, в нашем случае параметры dнкт. λ – коэффициент, учитывающий уменьшение веса труб в жидкости,

. Dн, Dвн – наружный и внутренний диаметр трубы, при колонне НКТ, состоящий из секций разного диаметра, в расчет принимаются размеры нижней секции, в нашем случае параметры dнкт. λ – коэффициент, учитывающий уменьшение веса труб в жидкости,

λ

q – масса одного погонного метра труб с муфтами в воздухе, кг/м Dобс.вн – внутренний диаметр обсадной колонны, м. Если выполняется неравенство Руст > РImax – происходит зависание труб в скважине, где РImax – предельная нагрузка, действующая на забой, при любом увеличении сжимающего усилия в верхнем конце колонны труб. При изгибе труб на большой длине возможно зависание изогнутых труб НКТ за счет рения их об осадную колонну. При этом на пакер передается не весь вес изогнутой колонны. В этом случае, если на верхнем конце колонны неограниченно увеличивать сжимающее усилие, то нагрузка, передаваемая колонной НКТ на забой, не превысит величины

Р1;оо = λ I q ζ1;оо

Где ζ1;оо =

,

,

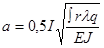

α – параметр зависания

ƒ – коэффициент трения НКТ об осадную колонну при незапарафированной колонне (для расчетов можно принимать ƒ = 0,2)

r – радиальный зазор между НКТ и обсадной колонной

I – длина колонны, для скважин в пределе I = Н

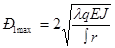

Если увеличивать длину колонны, то α → ∞, ζ1;оо → 1/α и получаем предельную нагрузку, передаваемую на забой колонной НКТ:

При свободном верхнем конце колонны НКТ (I = Н) нагрузка, передаваемая НКТ на забой:

Р1,о = λ q Н ζ1;о

Где ζ1;о =

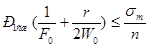

Условие прочности для изогнутого участка колонны НКТ записывается в виде:

Где F0 – площадь опасного сечения труб, м2

W0 – осевой момент сопротивления опасного сечения труб, м3

Р1сж – осевое усилие, действующее на изогнутый участок труб, МН

σm – предел текучести материала труб, МПа

n – запас прочности, принимаемый равным 1,35.

Маркетинговая стратегия

Характеристики ремонта НКТ: Ремонт НКТ по технологии НТС соответствует требованиям ГОСТ 633-80 и РД 39-136-95. В техпроцессе дополнительно присутствуют специальные операции (восстановление резьбы без отрезания концов, упрочнение резьбы и нанесение антизадирного покрытия), позволяющие на 40-60% сократить потери длины трубы и в 5-7 раз увеличить износостойкость резьбы по сравнению с ресурсом резьбы новых труб заводской поставки. При ремонте производится глубокая очистка труб от АСПО, твердых отложений и ржавчины, что создает необходимые условия для достоверной дефектоскопии тела НКТ четырьмя взаимодополняющими методами неразрушающего контроля.

Отзывы ОАО «Самотлорнефтегаз» (ТНК-ВР) после эксплуатации отремонтированных по новой технологии НТС НКТ за 2008-2009гг.

Характеристики готовой продукции отремонтированных НКТ:

- рекламации бригад ТКРС – возврата труб со скважин нет;

- аварийность – обрывов по резьбе нет;

- герметичность – соответствует требованиям РД;

- ресурс СПО: контрольная технологическая подвеска из 248 труб, отремонтированных по технологии НТС, за период 2008-2009гг. прошла 183 СПО и продолжает эксплуатироваться.

Заключение: Технология ремонта НКТ ЗАО «НТС-Лидер» отвечает требованиям ОАО «Самотлорнефтегаз» и может быть рекомендована к использованию другими предприятиями.

Томскнефть ВНК (Роснефть) "О результатах внедрения технологии "НТС" ремонта НКТ в ОАО "Томскнефть" ВНК за 2008-2009гг."

За 2008-2009гг. на комплексе "НТС-200" отремонтировано свыше 400 тыс. штук НКТ. Из них более 70 тыс. штук НКТ возвращено в эксплуатацию из труб, списанных старой технологией ремонта и накопленных в течение нескольких лет.

Эксплуатационные характеристики отремонтированных по технологии «НТС» НКТ показали высокие результаты. Для примера, в первое полугодие 2008г. более 50 тыс. штук труб, отремонтированных по технологии «НТС», было использовано 85-тью бригадами ПРС и КРС в качестве технологического инструмента для проведения ремонтных работ на скважинах. Средний ресурс резьбы этих труб при проведении спуско-подъемных операций (СПО) составил более 60 СПО и эксплуатируются до сих пор.

Подтвержденные практикой высокие показатели износостойкости резьбы позволили уже 2008г. дважды внести изменения в разделы регламента ОАО «Томскнефть» ВНК, касающиеся отбраковки НКТ при проведении ПРС и КРС. Нормативное число СПО труб, прошедших технологию «НТС», увеличено с 3 до 20 СПО для б/у труб и с 6 до 40 СПО для новых труб.

В 2008г. объем закупки новых труб составил 12 тыс. тонн, в 2009г. – 10 тыс. тонн. Фактически остатки объемов новых труб 2003-2004гг. составили на складах Нефтяной Компании на третий квартал 2009г. около 2 тыс. тонн. Таким образом, за два года работы по технологии НТС позволили значительно сократить затраты на закупку новой трубы на 2010 год.

Экономический эффект от применения технологии «НТС» составил за два года более 14млн.$. Инвестиционные затраты окупились в течение первого года эксплуатации комплекса «НТС-200». Затраты снижены благодаря увеличению срока службы НКТ, уменьшению потерь длины труб из-за восстановления более 60% резьбы мощным ультразвуком, а также из-за вовлечения в оборот части объемов НКТ, списанных старой технологией ремонта и накопленных в течение нескольких лет.

Качество и экономические показатели ремонта НКТ по технологии НТС получили высокую оценку в Компании. Поэтому в 2008г. было принято решение о закупке передвижного комплекса «НТС-П» для обслуживания Игло-Талового месторождения ОАО «Томскнефть» ВНК. Передвижной комплекс пущен в эксплуатацию в сентябре 2009г.

Снижение затрат Компании безусловно связано также с решением Руководства ОАО «Томскнефть» ВНК передать ремонт НКТ специализированной организации – ЗАО «НТС-Лидер», владеющей квалифицированными людскими ресурсами и материально-технической базой для обслуживания и поддержания высокого качества ремонта и производительности комплекса «НТС-200».

ЛУКОЙЛ-Западная Сибирь ТПП Когалымнефтегаз "О проведении испытаний НКТ с упрочненой резьбой 2008г."

С целью изучения износостойкости резьбовых соединений, в ТПП «Когалымнефтегаз» проведены испытания НКТ с упрочненной резьбой производства ЗАО «НТС-Лидер». Испытания 10 НКТ Д73 показали отсутствие выявленных дефектов после проведения 50 полных СПО (50 раз свинчивание и 50 раз развенчивание). В настоящее время НКТ с упрочненной резьбой используются в составе подвески УЭЦН на 3-х добывающих скважинах ТПП «Когалымнефтегаз».

Устройства сигнализации

Предназначены для сообщения персоналу о возникающих аварийных ситуациях. Сигнализация может быть звуковая, светозвуковая и одоризационная (по запаху).

Для световой сигнализации используют измерительные приборы. Для звуковой - звонки и сирены. При одоризационной сигнализации в газы добавляют ароматические углеводороды, имеющие резкий запах при сравнительно малых концентрациях.

В красный цвет окрашиваются извещающие о нарушениях безопасности сигнальные лампочки и внутренние поверхности оградительных устройств (дверей, ниш и т.д.). В желтый цвет окрашивается оборудование, неосторожное обращение с которым представляет опасность для работающих, транспортное и подъемно-транспортное оборудование, элементы грузозахватных приспособлений. Зеленый цвет применяется для сигнальных ламп, дверей, световых табло, запасных или эвакуационных выходов.

Знаки безопасности

Разделяются на четыре группы: запрещающие, предупреждающие, предписывающие и указательные.

Средства коллективной защиты в зависимости от назначения подразделяют на классы:

- средства нормализации воздушной среды производственных помещений и рабочих мест (от повышенного или пониженного барометрического давления и его резкого изменения, повышенной или пониженной влажности воздуха, повышенной или пониженной ионизации воздуха, повышенной или пониженной концентрации кислорода в воздухе, повышенной концентрации вредных аэрозолей в воздухе);

- средства нормализации освещения производственных помещений и рабочих мест (пониженной яркости, отсутствия или недостатка естественного света, пониженной видимости, дискомфортной или слепящей блескости, повышенной пульсации светового потока, пониженного индекса цветопередачи);

- средства защиты от повышенного уровня электромагнитных излучений;

- средства защиты от повышенной напряженности магнитных и электрических полей;

- средства защиты от повышенного уровня шума;

- средства защиты от повышенного уровня вибрации (общей и локальной);

- средства защиты от поражения электрическим током;

- средства защиты от повышенного уровня статического электричества;

- средства защиты от повышенных или пониженных температур поверхностей оборудования, материалов, заготовок;

- средства защиты от повышенных или пониженных температур воздуха и температурных перепадов;

- средства защиты от воздействия механических факторов (движущихся машин и механизмов; подвижных частей производственного оборудования и инструментов; перемещающихся изделий, заготовок, материалов; нарушения целостности конструкций; обрушивающихся горных пород; сыпучих материалов; падающих с высоты предметов; острых кромок и шероховатостей поверхностей заготовок, инструментов и оборудования; острых углов);

- средства защиты от воздействия химических факторов

- средства защиты от воздействия биологических факторов;

- средства защиты от падения с высоты.

Расчёт вентиляции

Существует два типа вентиляции – общеобменная и местная (местные отсосы и т.п.). Общеобменная вентиляция прекрасно справляется только с тепловыделениями, т.е. когда нет поступления значительных вредностей в атмосферу цеха.

Если при производстве выделяются газы, пары и пыль применяют смешанную вентиляцию – общеобменная плюс местные отсосы.

Однако, бывают случаи, когда практически отказываются от общеобменной вентиляции. Такое происходит на предприятиях со значительными пылевыделениями и в случае выделения особо вредных веществ. В обоих случаях мощная общеобменная вентиляция может разнести пыль или вредности по объему цеха, поэтому основу составляет вытяжная промышленная вентиляция.

Вообще, общая концепция построения вентиляции промышленных объектов – удалить максимум вредности с помощью метных отсосов ( а это основа, на которой строится вытяжная промышленная вентиляция), а оставшиеся вредности разбавить в помещении свежим воздухом, чтобы довести концентрацию вредностей до предельно допустимых концентраций. Если вы поймете эту идею, вы поймете суть проектирования промышленной вентиляции.

Поскольку выделения вредностей чаще всего сопровождается тепловыделениями, поэтому частицы загрязнений (которые не попали в местный отсос) уходят наверх, под потолок. Именно поэтому под потолком цехов находится зона с максимальными загрязнениями, а внизу – с минимальными. В связи с этим и вентиляция промышленных помещений устроена чаще всего следующим образом – приток подается вниз, в рабочую зону, а общеобменная вытяжка – под кровлей. Однако, когда выделяется тяжелая пыль, то она оседает сразу, создавая максимальную загрязненность внизу.

Существует главное правило вентиляции цехов и любой промышленной вентиляции: «Подавай воздух в чистую зону и извлекай из грязной»

Второе правило: Проектирование промышленной вентиляции должно стремиться к минимизации расходов воздуха с помощью максимального укрытия источников вредностей.

Определение расхода воздуха местного отсоса: При проектировании местных отсосов нужно руководствоваться главнейшим правилом – отсос должен иметь такую форму и должен быть так расположен, чтобы вытягиваемый поток вредностей не проходил через область дыхания человека.

Расчет системы вентиляции в общем случае проводится так:

1. Определяется количество воздуха, необходимое для эффективной работы отсосов.

2. Вытягиваемый через отсосы воздух компенсируется таким же притоком.

3. В дополнение к этому, проектируется общеобменная вентиляция с кратностью 2-3.

При данном типе производства целесообразно установление индивидуальных отсосов на каждую технологическую единицу оборудования.

Обычно расход воздуха через отсасывающую воронку, подсоединяемую к сплошному кожуху или укрытию, находится в пределах 1000-1700 м3/ч. Дополнительно к индивидуальным отсосам установим общеобменную вентиляцию через бортовые, верхнебоковые и др. отсосы. Расход воздуха в этом случае составляет 6000-9000 м3/ч с 1м2.

Экологическая безопасность

Сбор и хранение отходов производства в цехах по обслуживанию и ремонту НКТ требует специальной подготовки с точки зрения экологической безопасности и знания требований техники безопасности для предотвращения нанесения ущерба окружающей природной среде и травмирования работников производства.

Предельное количество отходов разрешенных к накоплению на территории предприятия определяется по согласованию с управлением природных ресурсов на основании классификации отходов:

- по классу опасности веществ-компонентов отходов;

- по их физико-химическим свойствам (агрегатному состоянию, летучести, реакционной способности);

Накопление и хранение отходов на территории предприятия допускается временно в следующих случаях:

- при использовании отходов в следующем технологическом цикле с целью их полной утилизации;

- накопление необходимого минимального количества отходов для вывоза их на переработку; - накопление отходов в емкостях между периодами их обслуживания.

В ходе технологических процессов производства на каждом предприятии образуются отходы производства и потребления. Отходы собираются в специально определенных местах с соблюдением всех необходимых мер безопасности.

При заполнении контейнеров производится определение объема накопленных отходов, который регистрируется в специальном журнале ОТХ-1, ОТХ-2.

По мере накопления отходы направляются на утилизацию в специализированные организации или на городской полигон для захоронения.

На предприятии должен осуществляться селективный (раздельный) сбор отходов (нефтезагрязненные, промышленные, металлолом, ТБО и т.д.). Промышленные отходы собираются тоже раздельно.

Места временного хранения должны быть оборудованы согласно санитарным нормам.

Все контейнеры и емкости должны быть покрашены, подписаны, указан объем и вместимость (м3, тонн, штук).

Все контейнеры и накопители должны быть установлены на твердом покрытии (бетон, асфальт и др.)

На предприятии запрещается захламление территории производственных баз, помещений и прилегающих к ним территорий промышленными и бытовыми отходами.

Пожарная безопасность

Одно из основных правил пожарной безопасности в цехе по обслуживанию и ремонту НКТ - содержание производственных объектов в чистоте и порядке. Производственная территория не должна загрязняться легковоспламеняющимися и горючими жидкостями, а также мусором и отходами производства. Легковоспламеняющиеся и горючие и горючие жидкости не должны храниться в открытых ямах и амбарах.

Дороги, проезды и подъезды к производственным объектам, водоемам, пожарным гидрантам и средствам пожаротушения следует поддерживать в надлежащем состояние. У пожарных гидрантов должны устанавливаться надписи-указатели.

На территории цеха запрещается разведение костров, кроме мест, где это разрешено приказом руководителя предприятия по согласованию с местной пожарной охраной. На пожароопасных и взрывоопасных объектах запрещается курение и вывешиваются предупреждающиеся надписи: "Курить запрещается".

Руководители предприятий и организаций в чьём непосредственном подчинении находятся цеха обязаны:

- Создать пожарно-техническую комиссию и добровольные пожарные формирования (ДПФ), а также обеспечить их регулярную работу в соответствии с действующими положениями.

- Обеспечить разработку, а также выполнение мероприятий, направленных на повышение пожарной безопасности, с выделением необходимых ассигнований на утвержденные мероприятия.

- Установить соответствующий их пожарной опасности противопожарный режим на территории, в производственных помещениях (цехах, лабораториях, мастерских, складах и т.п.), а также в административных и вспомогательных помещениях.

- Определить конкретный порядок организации и проведения сварочных и других огнеопасных работ при ремонте оборудования

- Установить порядок регулярной проверки состояния пожарной безопасности предприятия, исправности технических средств тушения пожара, систем водоснабжения, оповещения, связи и других систем противопожарной защиты. Принимать необходимые меры к устранению обнаруженных недостатков, которые могут привести к пожару.

- Назначить ответственных лиц за пожарной безопасностью по каждому производственному участку и помещению и разграничить зоны обслуживания между цехами для постоянного надзора работниками предприятия за техническим состоянием, ремонтом и нормальной эксплуатацией оборудования водоснабжения, установок обнаружения и тушения пожара, а также других средств пожаротушения и пожарной техники.

Таблички с указанием фамилии и должности лица, ответственного за пожарную безопасность, должны быть вывешены на видном месте.

На энергетических предприятиях должны применяться знаки пожарной безопасности, предусмотренные НПБ 160-97 "Цвета сигнальные. Знаки пожарной безопасности.

При нарушениях пожарной безопасности на участке работы, в других местах цеха или предприятия, использовании не по прямому назначению пожарного оборудования каждый работник предприятия обязан немедленно указать об этом нарушителю и сообщить лицу, ответственному за пожарную безопасность, или руководителю предприятия.

Каждый работающий на энергетическом предприятии обязан знать и соблюдать установленные требования пожарной безопасности на рабочем месте, в других помещениях и на территории предприятия, а при возникновении пожара немедленно сообщить вышестоящему руководителю или оперативному персоналу о месте пожара и приступить к его ликвидации имеющимися средствами пожаротушения с соблюдением мер безопасности.

Выбор средств пожаротушения

Производственные, административные, складские и вспомогательные здания, помещения и сооружения должны быть обеспечены первичными средствами пожаротушения (ручными и передвижными): огнетушителями, ящиками с песком (при необходимости), асбестовыми или войлочными покрывалами и др.

Требования к размещению и нормам первичных средств пожаротушения на энергетических предприятиях регламентированы приложением 11.

Первичные средства пожаротушения, находящиеся в производственных помещениях, лабораториях, мастерских, складах и других сооружениях и установках передаются на сохранность начальникам цехов, мастерских, лабораторий, складов и другим должностным лицам соответствующих структурных подразделений предприятий.

Регулярный контроль за содержанием, поддержанием хорошего эстетического вида и постоянной готовностью к действию огнетушителей и других первичных средств тушения пожара, находящихся в цехах, мастерских, лабораториях, складах и других сооружениях, должны осуществлять назначенные ответственные лица предприятия, работники объектовой пожарной охраны, члены добровольных пожарных формирований объекта (при отсутствии пожарной охраны).

Для обозначения мест расположения первичных средств пожаротушения следует устанавливать специальные знаки, отвечающие требованиям НПБ 160-97 “Цвета сигнальные. Знаки пожарной безопасности. Виды, размеры, общие технические требования.” на видных местах.

Огнетушители, имеющие полную массу менее 15 кг, должны быть установлены таким образом, чтобы их верхняя часть располагалась на высоте не более 1,5 м от пола; огнетушители имеющие полную массу 15 кг и более, должны устанавливаться на высоте не более 1,0 м от пола. Они могут устанавливаться на полу, с обязательной фиксацией от возможного падения при случайном воздействии. Огнетушители не должны создавать препятствий при перемещении людей в помещениях.

Для размещения первичных средств тушения пожара в производственных и других помещениях, а также на территории предприятия, как правило, должны устанавливаться специальные пожарные щиты (посты).

Одиночное размещение огнетушителей с учетом их конструктивных особенностей допускается в небольших помещениях.

На пожарных щитах (постах) должны размещаться только те первичные средства тушения пожара, которые могут применяться в данном помещении, сооружении или установке. Средства пожаротушения и пожарные щиты должны быть окрашены в соответствующие цвета по действующему Государственному стандарту.

Пожарные щиты (посты) с набором первичных средств тушения пожара и инвентарем (багры, ломы, топоры, ведра и др.) следует применять только на лесоскладах, стройбазах, хозяйственных складах, во временных жилых поселках с деревянными жилыми постройками и т.п.

Порядок обслуживания и применения огнетушителей должен соответствовать техническим условиям предприятий-изготовителей, а также требованиям "Типовой инструкции по содержанию и применению первичных средств пожаротушения на объектах энергетической отрасли" и НПБ 166-97 “Пожарная техника. Огнетушители. Требования к эксплуатации”.

Запорная арматура (краны, рычажные клапаны, крышки горловин) углекислотных, химических, воздушно-пенных, порошковых и других огнетушителей должна быть опломбирована.

Использованные огнетушители, а также огнетушители с сорванными пломбами должны быть немедленно изъяты для проверки или перезарядки.

Пенные огнетушители всех типов, расположенные на улице или в холодном помещении, с наступлением морозов должны быть перенесены в отапливаемое помещение, а на их месте установлены знаки с указанием нового местонахождения.

Углекислотные и порошковые огнетушители разрешается устанавливать на улице и в не отапливаемых помещениях при температуре не ниже минус 20° С.

Запрещается установка огнетушителей любых типов непосредственно у обогревателей, горячих трубопроводов и оборудования для исключения их нагрева сверх допустимых температур.

Асбестовое полотно, войлок, кошма должны размещаться только в тех местах, где их необходимо применять для защиты отдельного оборудования от огня или изоляции от искр и очагов загорания при аварийной ситуации.

Запрещается использование пожарной техники для хозяйственных, производственных и прочих нужд, не связанных с тушением пожара или обучением добровольных пожарных формирований объекта, рабочих и служащих.

При авариях и стихийных бедствиях, не связанных с пожарами, применять пожарную технику допускается по специально согласованному плану или разрешению органов Государственного пожарного надзора.

Передвижная пожарная техника (мотопомпы и пожарные машины), находящаяся в расчете ДПФ, должна находиться в специальных отапливаемых помещениях и поддерживаться в готовности к работе.

Не реже одного раза в месяц должна проводиться проверка состояния агрегатов с запуском двигателя, о чем делается запись в специальном журнале, хранящемся в помещениях, где установлена эта техника.

Выбор типа огнетушителей, их размещение, эксплуатация и проведение регламентных работ по техническому обслуживанию должны соответствовать требованиям НПБ 166-97 “Пожарная техника. Огнетушители. Требования к эксплуатации”.

Нормы средств пожаротушения согласно РД 153.-34.0-03.301-00 Правила пожарной безопасности для энергетических предприятий представлены в таблице:

Таблица. 6. Нормы средств пожаротушения

| Огнетушители пенные и водные вместимостью, л | Порошковые вместимостью, л | Хладо-углестойкие вместимостью, л | ||||||||

| 10 | 100 | 2 | 5 | 10 | 100 | 2(3) | 2 | 5(8) | 25 | 80 |

| 8 | - | 8 | 8 | 4 | - | - | 8 | 4 | 4 | - |

Заключение

В данном дипломном проекте рассмотрен проект цеха по обслуживанию и ремонту насосно-компрессорных труб НКТ, произведён анализ производственной деятельности участка по обслуживанию и НКТ на предприятии нефтяного машиностроения, в части описания состояния с ремонтом НКТ, описания маркетинговой стратегии развития данного сегмента рынка, организации производственного процесса, разработки технологии ремонта НКТ, выбора инструмента, режимов обработки, типа оборудования, экономического обоснования внедрения нового оборудования или технологии, описания безопасных условий труда и экологических требований. Разработаны мероприятия по модернизации производственного процесса. Все предложенные мероприятия обоснованы, рассчитан общий экономический эффект, который получит предприятие в результате их реализации.

В процессе работы над данным курсовым проектом мною были получены навыки в области организации производственного процесса на участке по обслуживанию и ремонту НКТ, экономического обоснования от внедрения нового оборудования. Достаточно глубоко изучены область применении НКТ, конструкция, причины отказов, сегмент рынка применения НКТ и т. д.

Список литературы

1. ГОСТ 633-80 Трубы насосно-компрессорные и муфты к ним.

2. ГОСТ 8732-75. Трубы стальные бесшовные горячедеформированные.

3. ТУ 14-161-158-95. Трубы насосно-компрессорные типа НКМ и муфты к ним с усовершенствованным узлом уплотнения.

4. ТУ 14-161-159-95. Трубы насосно-компрессорные и муфты к ним в хладостойком исполнении.

5. ТУ 14-3-1032-81. Трубы насосно-компрессорные с термоупрочненными концами .

6. ТУ 14-3-1094-82. Трубы насосно-компрессорные с противозадирным уплотнительным покрытием резьбы муфт.

7. ТУ 14-3-1352-85. Трубы насосно-компрессорные стальные с узлом уплотнения из полимерного материала.

8. ТУ 14-3-1242-83. Трубы насосно-компрессорные и муфты к ним, стойкие к сероводородному растрескиванию.

9. ТУ 14-3-1229-83. Трубы насосно-компрессорные и муфты к ним с улучшенной ходимостью в эксплуатационных колоннах наклонно направленных скважин.

10. ТУ 14-3-999-81. Трубы насосно-компрессорные с улучшенной ходимостью в эксплуатационных колоннах наклонно направленных скважин (наружный диаметр 73мм, толщина стенки 5,5 и 7мм).

11. ПБ 08-624-03 Правила безопасности в нефтяной и газовой промышленности.

12. Сароян А.Е., Щербюк Н.Д., Якубовский Н.В. и др.

Трубы нефтяного сортамента. Справочное руководство. Изд. 2, перераб. и доп. Под ред. Сарояна А.Е.. М., «Недра», 1976. 504 с.

13. Ишмурзин А.А. Оборудование и инструменты для подземного ремонта, освоения и увеличения производительности скважин: Учеб. пособие. — Уфа: Изд-во УГНТУ, 2003. -225 с.

14. РД 39-0147014-217-86 «Инструкция по эксплуатации насосно-компрессорных труб»

15. РД 39-136-95 «Инструкция по эксплуатации насосно-компрессорных труб»

16. В.Н. Ивановский, В.И. Дарищев, А.А.Сабиров В.С.Каштанов, С.С.Пекин – Оборудование для добычи нефти и газа. М.: Из-во «Нефть и газ РГУ нефти и газа им. И.М.Губкина», 2002

17. Л.Г.Чичеров и др. – Расчёт и конструирование нефтепромыслового оборудования. М.: Из-во «Недра». 1987

18. Мельников Г.И., Вороненко В.П. Проектирование механосборочных цехов. – М: Машиностроение, 1990. - 352 с.

19. Чарнко Д.В., Хабаров Н.Н. Основы проектирования механосборочных цехов. - М.: Машиностроение, 1975.-352 с.

20. СНиП 2.04.05-91*. Отопление, вентиляция и кондиционирование. - М.: Стройиздат, 1996.

21. СН и П 23-05-95 «ЕСТЕСТВЕННОЕ И ИСКУССТВЕННОЕ ОСВЕЩЕНИЕ»

22. Ерёмкин А.И. Тепловой режим зданий

23. Волков О.Д. Проектирование вентиляции промышленного здания. - Харьков: Высшая школа, 1989.

24. Кабышев А.В., Обухов С.Г. Расчет и проектирование систем электроснабжения

25. РД 153.-34.0-03.301-00 Правила пожарной безопасности для энергетических предприятий

26. НПБ 166-97 “Пожарная техника. Огнетушители. Требования к эксплуатации”.

27. НПБ 160-97 “Цвета сигнальные. Знаки пожарной безопасности. Виды, размеры, общие технические требования.”

28. ОНТП 09-93 Нормы технологического проектирования предприятий машиностроения, приборостроения и металлообработки. Ремонтно-механические цехи.

29. Непомнящий Е.Г. Инвестиционное проектирование. Уч. пособие. -Таганрог, 2003

30. Стародубцева В.К. Экономика предприятия. - М.: Эксмо, 2006

31. Титов В.И. Экономика предприятия. Учебник. – М.: Эксмо, 2008

Содержание

Введение

1. Анализ состояния техническое перевооружение участка цеха по обслуживанию и ремонту НКТ

2. Техническая часть

2.1 Назначение, техническая характеристика НКТ

2.2 Устройство и применение НКТ

2.3 Применение НКТ

2.4 Характерные отказы НКТ

2.5 Расчёт НКТ на прочность

2.6 Характеристика цеха по обслуживанию и ремонту НКТ

2.7 Оборудование цеха по обслуживанию и ремонту НКТ

2.8 Внедрение нового оборудования для обслуживания и ремонта НКТ

3. Экономическая часть

3.1 Расчет экономического эффекта внедрения нового оборудования

3.2 Расчет экономической эффективности проекта

3.3 Сегментация рынка данной отрасли

3.3.1 Маркетинговая стратегия

3.3.2 Стратегия на развитие услуги

4 Безопасность жизнедеятельности

4.1Вредные и опасные факторы производства

4.2 Методы и средства защиты от вредных и опасных факторов

4.3 Инструкции по технике безопасности и охране труда для работника цех по обслуживанию и ремонту НКТ

4.4 Расчет освещения и вентиляции

4.5 Экологическая безопасность

4.6 Пожарная безопасность

5 Заключение

6 Список литературы

Аннотация

В данной дипломной работе проведен анализ производственной деятельности участка по обслуживанию и ремонту насосно-компрессорных труб (НКТ) на предприятии нефтяного машиностроения, в части описания состояния с ремонтом НКТ, описания маркетинговой стратегии развития данного сегмента рынка, организации производственного процесса, разработки технологии ремонта НКТ, выбора инструмента, режимов обработки, типа оборудования, экономического обоснования внедрения нового оборудования или технологии, описания безопасных условий труда и экологических требований. Разработаны мероприятия по модернизации производственного процесса. Все предложенные мероприятия обоснованы, рассчитан общий экономический эффект, который получит предприятие в результате их реализации.

Введение

Рано или поздно в жизни любой насосно-компрессорной трубы (если она еще не рассыпалась от коррозии) наступает день, когда ее эксплуатация уже невозможна по причине сужения внутреннего диаметра или частичного разрушения резьбы. На переднем крае борьбы с вредными отложениями на НКТ и коррозией находятся нефтедобывающие компании. Не имея возможности повлиять на защитные качества уже находящихся в эксплуатации труб, нефтедобывающие компании либо отправляют такие трубы в лом, либо удаляют из НКТ все отложения и заново нарезают резьбу с помощью специального оборудования в составе ремонтных комплексов.

Различные варианты оснащения таких цехов на ремонтных базах нефтедобывающих компаний предлагают несколько российских предприятий - НПП «Техмашконструкция» (Самара), «УралНИТИ» (Екатеринбург), Игринский трубно-механический завод (Игра) и др.

В России 120 тыс. скважин, и чистят трубы далеко не везде. Кроме того, никакие методы очистки непосредственно на скважине не избавляют от постепенного загрязнения НКТ отложениями.

Нефтяники на ремонтных базах эксплуатируют до 50 комплексов по очистке и ремонту НКТ – от самых примитивных до весьма совершенных.

Данный дипломный проект является учебным документом, выполненным по учебному плану на завершающем этапе обучения в высшем учебном заведении. Это самостоятельная выпускная комплексная квалификационная работа, главной целью и содержанием которой является проектирование участка по обслуживанию и ремонту насосно-компрессорных труб (НКТ) на предприятии нефтяного машиностроения.

Работа предусматривает решение маркетинговых, организационно-технических и экономических вопросов, защиты окружающей среды и охраны труда.

Также, в работе ставится задача изучения и решения научно-технических проблем, имеющих важное производственное значение для развития современных технологий в области нефтяного машиностроения.

В процессе работы над дипломным проектом студент обязан проявить максимум творческой инициативы и быть ответственным за содержание, объем и форму выполняемой работы.

Целью данного дипломного проекта является разработка проекта участка по обслуживанию и ремонту насосно-компрессорных труб (НКТ) на предприятии нефтяного машиностроения.

К задачам проекта относятся:

- описание состояния проблемы;

- описание маркетинговой стратегии развития данного сегмента рынка;

- описание конструктивных особенностей НКТ;

- описание производственного процесса, технологии ремонта НКТ, инструмента, оборудования;

- разработка и экономическое обоснование комплекса мероприятий, направленных на повышение эффективности производственного процесса.

- описания безопасных условий труда и экологических требований

Анализ состояния техническое перевооружение участка цеха по обслуживанию и ремонту НКТ

Защита насосно-компрессорных труб (НКТ) от коррозии и вредных отложений асфальтенов, смол и парафинов (АСПО) резко увеличивает срок их службы. Лучше всего это достигается применением труб с покрытиями, однако многие нефтедобытчики предпочитают «старый добрый» металл, игнорируя успехи российских новаторов.

Не имея возможности повлиять на защитные качества уже находящихся в эксплуатации труб, нефтедобытчики применяют разные способы удаления АСПО, в первую очередь химический (ингибирование, растворение) как наименее затратный. С определенной периодичностью в затрубное пространство закачивается раствор кислоты, которая смешивается с нефтью и удаляет новообразования АСПО на внутренней поверхности НКТ. Химическая чистка также нейтрализует коррозионное разрушающее воздействие на трубу сероводорода. Такое мероприятие не мешает добыче нефти, а состав ее после реагирования с кислотой меняется незначительно.

Кислотная и другие виды обработки НКТ, конечно, применяются для их текущей очистки на скважине, но ограниченно - в России 120 тыс. скважин, и чистят трубы далеко не. Кроме того, никакие методы очистки непосредственно на скважине не избавляют от постепенного загрязнения НКТ отложениями».

Помимо химического метода очистки труб, иногда используется механический (скребками, опускаемыми на проволоке или штангах). Другие методы, а это депарафинизация с помощью волнового воздействия (акустического, ультразвукового, взрывного), электромагнитный и магнитный (воздействие на флюид магнитными полями), тепловой (прогрев НКТ горячей жидкостью или паром, электротоком, термохимическая депарафинизация) и гидравлический (штуцированиесечений трубопроводов для инициации выделения газовой фазы - специальными и гидроструйными устройствами) применяются еще реже ввиду их относительной дороговизны.

Нефтяники на ремонтных базах эксплуатируют до 50 комплексов по очистке и ремонту НКТ – от самых примитивных до весьма совершенных, а значит, они востребованы. При сильном загрязнении или повреждении НКТ коррозией (в случае если нефтедобывающая компания не имеет соответствующего оборудования для их восстановления) трубы отправляются на ремонт в специализированную компанию. Трубы, не удовлетворяющие требованиям технических условий и не имеющие соответствующих параметров, отбраковываются. Пригодные для ремонта трубы подвергаются отрезке резьбовой части, которая изнашивается сильнее всего. Нарезается новая резьба, навинчивается новая муфта и маркируется. Восстановленные трубы увязываются в пакет и отправляются поставщику.

Существуют различные технологии восстановления и ремонта НКТ. К наиболее современным относится технология восстановления и ремонта НКТ по технологии нанесения на резьбу твёрдого слоя специального антизадирного покрытия (НТС).

Ремонт НКТ по технологии НТС осуществляется в соответствии с (ТУ 1327-002-18908125-06) и обеспечивает сокращение совокупных затрат на содержание фонда НКТ в 1,8 – 2 раза за счет:

- восстановления резьбы у 70% труб без отрезания резьбовых концов и укорачивания тела трубы;

- увеличения более чем в 10 раз (гарантии до 40 СПО для фондовой НКТ и свыше 150 СПО для технологической НКТ при условии соблюдения РД 39-136-95) ресурса износостойкости резьбы отремонтированных труб по сравнению с ресурсом резьбы новых труб;

- сокращения в 2-3 раза объемов закупки новых НКТ за счет повышения ресурса восстановленных труб и сокращения отходов ремонтной деятельности.

Техническая часть

Дата: 2019-04-22, просмотров: 483.