Введение

С начала 90-х годов в России почти не проводилось обновления основных фондов предприятий. Это привело к тому, что большая часть (60-80%) технологического оборудования промышленных производств выработало нормативный ресурс, и его дальнейшая эксплуатация уже приводит к созданию аварийных ситуаций.

Аварии компрессорных установок обычно происходят в результате низкого качества их монтажа, ремонта, неправильной эксплуатации оборудования установки, нарушения обслуживающим персоналом заводских инструкций, а также правил техники безопасности.

Причинами аварий могут быть:

длительная вибрация оборудования вследствие пульсации давлений сжимаемого воздуха, а также знакопеременных динамических сил при возвратно-поступательном движении поршней цилиндров. Вибрация установок и нагнетательных трубопроводов вызывает преждевременный износ труб, разрушение теплоизоляции трубопроводов, нарушает жесткость крепления трубопроводов к опорам, расшатывает узлы крепления вспомогательного оборудования компрессорной установки, снижает точность показаний контрольно-измерительных приборов. Происходит неравномерная осадка грунта как под фундаментом оборудования компрессорной установки, так и под опорами трубопроводов, в результате чего возникают дополнительные напряжения в фундаментах и стенах здания компрессорной станции и происходит их разрушение;

недостаточное охлаждение сжимаемого воздуха в промежуточных холодильниках во второй и последующих ступенях компрессора, в результате возможно самовоспламенение паров масла, резкое повышение давления и взрыв;

взрывы, если эксплуатация компрессорной установки ведется неудовлетворительно (отсутствуют или неисправны термометры для замера температуры воздуха и воды, неисправны сальники штоки компрессора, клапаны); при неисправных сальниках штока в компрессорах может образоваться, такая смесь, которая при наличии источника воспламенения (самовозгорание нагара, искра статического электричества и др.) приведет к взрыву большой разрушительной силы. Взрыв может произойти также из-за поломки клапанных пластинок: температура сжатого воздуха может повыситься настолько, что произойдет воспламенение смеси и разрушение компрессора либо нагнетательного воздухопровода.

При повышении температуры сжатого воздуха до 120—170 °С вода и масло, находящиеся в сжатом воздухе в парообразном состоянии, уносятся в промежуточные и концевые холодильники и влагомаслоотделители, а затем в воздухосборник и в сеть. Это приводит к скоплению паров масла в воздухосборнике и образованию пожароопасной, а иногда и взрывоопасной смеси, к уносу большого количества масел, уменьшению сечения трубопроводов вследствие отложения на них нагара и конденсации влаги, скапливающейся на некоторых участках трубопроводов и создающей опасность гидравлического удара, к подаче потребителям сжатого воздуха, содержащего большое количество масла и влаги. В компрессорной установке смазочное масло под воздействием повышенной температуры воздуха (до 170 °С) окисляется и на стенках воздухопроводов образуются отложения в виде масляных нагаров. При окислении повышается температура отложений, а повышение температуры воздуха на каждые 10°С ускоряет процесс окисления 2—3 раза и увеличивает толщину слоя отложений, что способствует их воспламенению. Наиболее взрывоопасным является воздухосборник. Взрыв в воздухосборнике в большинстве случаев происходит вследствие образования в нем и воздухопроводах взрывоопасной концентрации паров масла при одновременном нарушении режима работы компрессоров, подающих сжатый воздух повышенной температуры. Взрыв в воздухосборнике может произойти при отсутствии перед ним влагомаслоотделителя, при отсутствии на воздухосборнике предохранительных клапанов и средств автоматического выпуска взрывной смеси, а также конденсата воды и масла.

Взрыв во влагомаслоотделителе при воздухосборнике компрессорной установки, не имеющей концевого холодильника, может произойти, когда горячий воздух после последней ступени компрессора направляется непосредственно во влагомаслоотделитель или воздухосборник, унося с собой смесь паров масла и воздуха опасной концентрации, которая при выходе из последней ступени компрессора может достичь температуры воспламенения.

При плохой продувке вспомогательного оборудования и трубопроводов компрессорных установок в них собирается масло, что может привести к взрыву. Взрыву обычно предшествует горение масла в трубопроводе, которое иногда можно обнаружить по струйке дыма, просачивающегося через неплотности фланцевых соединений, или определить по запаху гари.

Для предупреждения взрывов воздухосборников и воздухопроводов необходимо следить за тем, чтобы манометры и предохранительные клапаны находились в исправном состоянии. Не реже двух раз в год требуется тщательная очистка через люки воздухосборников, а также прочистка и промывка содовым раствором трубопроводов между компрессорами и воздухосборниками.

Во избежание попадания в воздухопроводную магистраль масла и воды в соответствующих местах воздухопровода должны быть установлены влагомаслоотделители. Работающие воздухопроводы не реже раза в год должны подвергаться тщательному наружному осмотру и очистке. Результаты осмотров, а также сведения о ремонте и очистке необходимо записывать в специальных журналах.

1. Устройство и работа компрессорной установки

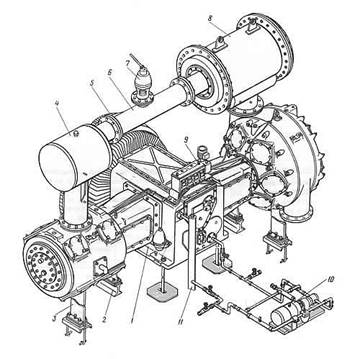

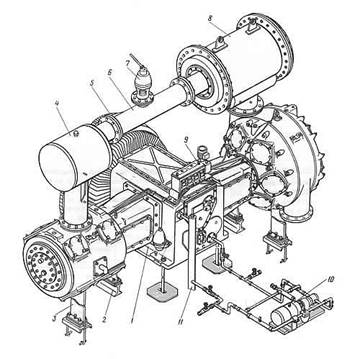

Компрессорная установка состоит из компрессора, холодильников, воздухопровода, систем охлаждения и автоматики. Компрессор представляет собой поршневую крейцкопфную машину с прямоугольным или оппозитным расположением цилиндров. Поршни цилиндров двойного действия - закрытого типа. Они представляют собой полые чугунные отливки или тонкостенные стальные сварные конструкции. В литых поршнях для удаления формовочной земли в днище предусмотрены отверстия, которые глушатся коническими пробками, завернутыми на сурике и законтренными при помощи ввертышей.

Рис. 1 Общий вид компрессора 2ВМ10-63/9

Организация ремонтных работ

Для предприятий, эксплуатирующих компрессорное оборудование, характерны следующие основные методы проведения ремонта:

обезличенный метод;

метод ремонта специализированной организацией;

метод ремонта заводом-изготовителем.

При решении вопроса о целесообразности ремонта следует также учитывать, что основными показателями, определяющими эффективность ремонта, являются не только его стоимость, которая характеризуется уровнем затрат на ремонт оборудования по сравнению со стоимостью нового, но и качество, которое характеризуется соотношением эксплутационных показателей отремонтированной и новой машин. Чем выше качество ремонта, тем ниже уровень и темпы наращивания эксплутационных затрат после него.

Основной причиной дефектов, возникающих в процессе эксплуатации, является потеря работоспособности составных частей компрессора при превышении предельного износа. При длительной работе любой машины даже при нормальных условиях эксплуатации и соблюдении правил технического обслуживания ее составные части изнашиваются. Изнашивание сопряженных деталей является причиной 85% отказов компрессорного оборудования. Свыше 70% затрат на ремонт поршневых компрессоров связано с износом поршней и цилиндров.

Разборка компрессора

При остановке компрессора на техосмотр или ремонт подвергать компрессор разборке необходимо только после внимательного ознакомления с конструкцией машины по чертежам и изучения инструкции по эксплуатации.

Перед полной разборкой узлов компрессора необходимо:

а) обесточить электрооборудование;

б) убедиться, что в системе нет давления, открыв вентили разгрузки и продувки компрессора;

в) закрыть вентиль подвода охлаждающей воды и слить воду из компрессора и холодильников, отвернув сливные пробки.

При частичной разборке или замене ряда вышедших из строя деталей пункт в) выполнять по мере необходимости.

Порядок разборки компрессора и его оборонных единиц легко может быть установлен по чертежам.

Порядок разборки.

1. Отсоединить трубы воздухопровода и водопровода от цилиндров.

2. Отсоединить от обратных масляных клапанов, установленных на цилиндре трубки смазки, освободив их из-под скоб крепления.

3. Отсоединить трубки подвода смазки к сальникам цилиндров.

4. Вынуть из цилиндров клапаны по одному на каждую полость сжатия. При замене клапанов следует помнить, что порядок снятия клапанов следующий:

а) ослабить нажимной болт (провернув на 2—3 оборота), предварительно отвернув крепящую его контргайку;

б) отвернуть гайки, крепящие клапанную крышку и снять крышку,

в) снять нажимной стакан. На горизонтальных цилиндрах в нижних клапанных гнездах нажимной стакан закрепляется стопором. Чтобы снять нажимной стакан, необходимо повернуть стопор;

г) снять клапан.

5. Произвести замер линейного мертвого пространства, для чего:

а) через клапанное окно, ввести в полость цилиндра на глубину 20...30 мм свинцовую пластину;

б) провернуть коленчатый вал на один оборот, вставив рукоятку в торец вала (со стороны эл. двигателя);

в) вынуть свинцовую пластину и замерить штангенциркулем толщину оттиска с точностью до десятых долей мм, величины записать.

6. Снять крышки цилиндров, для чего:

а) снять гайки, крепящие крышку к цилиндру;

б) через клапанное окно вложить между поршнем и крышкой деревянный брусок;

в) провернув коленчатый вал поршнем оторвать крышку от цилиндра;

г) снять крышку.

Демонтаж поршня.

а) перекусить кусачками вязальную проволоку стопорного болта, расположенного на крейцкопфе.

б) ослабить стопорный болт закладной гайки;

в) отвернуть контргайку штока поршня;

г) освободить поршень от крейцкопфа, вращая поршень ключом;

д) вынуть поршень из цилиндра, предохраняя его от перекосов.

Демонтаж сальников.

а) отвернуть гайки крепления сальника;

б) ввернуть в крышку сальника два отжимных болта и завинчивая их, вынуть сальник из гнезда.

Демонтаж цилиндров.

а) застропить цилиндр;

б) отвернуть гайки крепления цилиндра к раме и снять цилиндр.

Демонтаж узла крейцкопфа в сборе с шатуном.

а) снять крышку шатуна;

б) вынуть крейцкопф с шатуном из рамы.

Демонтаж блока смазки

а) слить масло из лубрикатора и блока смазки в поддон, вывернув сливные пробки;

б) отвернуть накидные гайки к трубкам смазки, гайки крепления лубриктора к раме, застропить и снять лубрикатор;

в) отсоединить патрубки от блока смазки;

г) снять блок смазки.

Очистка и мойка деталей

Перед тем как приступить к дефектации деталей, в передовых ремонтных цехах (мастерских) применяют многостадийную мойку, т. е., вначале промывают неразобранные, частично разобранные сборочные единицы, а после этого отдельные детали. Перед мойкой все детали должны быть тщательно очищены от грязи, масла, нагара. Это необходимо сделать, чтобы замерить износы и обнаружить дефекты. Более эффективными моющими средствами являются синтетические моющие средства (CMC) типа Лабомид и МС на основе поверхностно-активных веществ и щелочных добавок.

Моющие средства типа МЛ-51, Лабомид-101 и Лабомид-102 (кальцинированная сода, триполифосфат натрия, жидкое стекло.

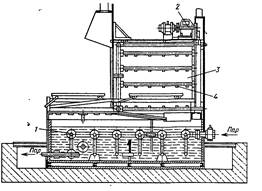

Рис. 7. Стационарная моечная ванна :

1 - трубопровод; 2 - специальный механизм; 3 - камера промывки; 4 - сопла.

Дефектация деталей

Для обеспечения безаварийной, безопасной работы оборудования компрессорной установки после разборки компрессора производят дефектацию узлов и отдельных деталей трубопроводов, определяют их состояние. При поузловой дефектации выявляют отклонения деталей узлов от заданного взаимного положения. При подетальной дефектации определяют возможность повторного использования деталей и характер требуемого ремонта. Производят сортировку деталей на следующие группы: детали, имеющие износ в пределах допуска и годные для повторного использования без ремонта; детали, имеющие износ выше допуска и непригодные к ремонту.

Состояние деталей определяют внешним осмотром, обмером, а также с помощью методов, позволяющих обнаружить скрытые дефекты (магнитная и ультразвуковая дефектоскопия и рентгеноскопия). Внешний осмотр деталей дает возможность выявить видимые пороки детален: наружные трещины, изгибы, задиры, выкрашивание или износ антифрикционного слоя, срыв резьбы, коррозию и т. д. Осмотр заканчивают обмером деталей с помощью измерительного инструмента. Отклонения геометрической формы цилиндрических деталей проявляются в нецилиндричности или некруглости (овальность, огранка), а также в отклонении профиля продольного сечения (конусообразность, бочкообразность).

Овальность и конусообразность характерны для вращающихся деталей компрессоров — шеек валов и коленчатых валов, головок шатуна, поршней и поршневых колец.

Мелкие трещины деталей выявляют с использованием проникающих веществ. Этот метод заключается в следующем: на поверхность детали, очищенной ацетоном или бензином, наносят кистью или пульверизатором 3—4 слоя проникающего раствора, подкрашенного анилиновым красителем (15 г красителя "Судан Ш" на 1 л раствора). Мелкие детали погружают в красящий раствор, который под действием капиллярных сил проникает в дефектное место детали. Затем деталь промывают 5%-ным раствором кальцинированной соды и вытирают насухо. На очищенную поверхность детали кистью или пульверизатором наносят тонкий слой белого абсорбирующего покрытия, имеющего следующий состав: 0,6 л воды, 0,4 л этилового спирта, 300—350 г каолина или мела. Затем жидкость, выделяющаяся из пор дефектов, окрашивает абсорбирующее покрытие в красный цвет в зоне дефекта. Этот метод дефектации деталей дает возможность обнаружить поверхностные дефекты размером до 0,01 мм, однако глубину трещин методом цветной дефектоскопии определить нельзя. Состояние деталей проверяют невооруженным глазом или с помощью лупы 5—7-кратного увеличения. Цветную дефектоскопию применяют для проверки состояния деталей, изготовленных из углеродистых, а также коррозионно-стойких сталей, у которых образование мелких трещин от коррозионного растрескивания происходит около сварных швов.

Кроме цветной дефектоскопии, для определения состояния деталей применяют люминесцентную дефектоскопию, используя люминесцентный дефектоскоп или кварцевые приборы типа ЛЮМ-1, ЛЮМ-2. С помощью этих приборов облучают проверяемые детали ультрафиолетовым излучением. Под действием УФ-лучей выявляются поверхностные дефекты деталей глубиной не менее 0,02 мм. Необходимо соблюдать следующую последовательность операций: очистка поверхности детали; нанесение на поверхность детали люминесцентного состава; осмотр детали при ультрафиолетовом излучении.

Рекомендуется применять следующий люминесцентный состав: 55—75 % керосина; 15—20 % вазелинового масла; 10— 20 % бензина или бензола; 2—3 г/л эмульгатора ОП-7; 0,2 г/л дефектоля зелено-золотистого. Этот способ дефектоскопии позволяет обнаружить поверхностные дефекты деталей, изготовленных из магнитных и немагнитных материалов.

Проверку деталей с применением магнитной и ультразвуковой дефектоскопии, а также рентгеноскопии используют в тех случаях, когда при внешнем осмотре деталей возникают подозрения о наличии скрытого порока или когда проверка предусмотрена правилами ремонта, в частности при дефектации аппаратов, подлежащих проверке по правилам Госгортехнадзора.

Магнитная порошковая дефектоскопия основана на резком изменении параметроз магнитного поля рассеяния в зоне дефекта. В качестве индикатора используют ферромагнитные частицы. Силовые линии в намагниченной детали огибают дефект как препятствие, имеющее малую магнитную проницаемость. Для выявления, дефекта детали необходимо перпендикулярное расположение дефекта в направлении магнитного поля. Деталь необходимо проверять в двух взаимно перпендикулярных направлениях. Магнитный порошок, применяемый при дефектации, приготовляют из сухого мелкоразмолотого железного сурика или из чистой железной окалины, которая измельчается в шаровой мельнице и просеивается. Мельчайшие частицы железного порошка, нанесенные на деталь пылевидным слоем (сухой метод) либо в виде водной или масляной суспензии (мокрый метод), концентрируются над трещиной и этим ее обнаруживают. Для получения 1 л водяной суспензии разводят 15—20 г олеинового, ядрового или хозяйственного мыла в небольшом количестве теплой воды, затем добавляют 50—60 г магнитного порошка и полученную смесь тщательно растирают в ступе. После этого доливают горячую воду до 1 л. Для проведения контроля применяют специальные магнитные дефектоскопы.

Наибольшее применение в ремонтной практике получили ультразвуковые дефектоскопы, которые позволяют определять. дефекты сварных швов любого вида (стыковых, нахлесточных, угловых, тавровых) благодаря использованию прямого, отраженного или двукратно отраженного луча; выявлять внутренние дефекты (раковины, расслоения); измерять толщину стенок аппаратов и трубопроводов при одностороннем доступе к ним. Для контроля толщины стенок аппаратов, находящихся в рабочем состоянии, осуществляют настройку дефектоскопа по образцу с параллельными поверхностями из аналогичного металла той же толщины. Ультразвуковые дефектоскопы позволяют определять размеры дефекта и глубину его залегания.

Принцип действия ультразвукового дефектоскопа основан на отражении ультразвукового импульса от границы раздела сред. Контролируемая поверхность должна быть чисто обработана и покрыта пластичным смазочным материалом (автол, тавот и др.) для создания акустического контакта.. Ультразвуковые колебания передаются от искательной головки изделию через слой смазочного материала. Ультразвуковые дефектоскопы имеют малые габаритные размеры и малую массу. Однако они неприменимы для контроля коррозионно-стойких сталей вследствие того, что крупнозернистая структура коррозионно-стойких и легированных сталей создает помехи, из-за которых трудно определить отражение импульса от дефекта. Для контроля коррозионно-стойких сталей применяют цветную дефектоскопию, рентгено- и гамма-дефектоскопию.

При проверке аппаратов (воздухосборников, холодильников, масловлагоотделителей и др.). работающих под давлением, необходима проверка всех сварных швов.

Пуско-наладочные испытания

Меры безопасности

1.1. К проведению монтажных и пусковых работ допускается персонал, изучивший настоящую инструкцию и действующие инструкции по безопасному ведению работ. Обучение и проверку знаний персонала производят до начала работ с оформлением допуска к работам в установленном порядке.

1.2. Ответственным за правильное и безопасное ведение работ назначается лицо или лица имеющие законченное среднее образование и практический стаж работы на монтаже и пуске-наладке компрессора не менее одного года.

1.3. К работам можно приступить при наличии проекта производства работ или технологической карты, в которых должны быть отражены вопросы техники безопасности при проведении монтажа

1.4. Перед началом монтажных работ необходимо закрыть щитами все монтажные проемы в стенах и перекрытиях. Остальные проемы (не подлежащие закрытию) ограждают по всему периметру, высота ограждения не менее 1 м. Если одновременно ведутся строительные и монтажные работы, то необходимо установить сетки или козырьки для защиты работающих на нижних ярусах от случайного падения материалов и инструмента.

Необходимо организовать хранение деталей и инструмента, выделить ответственных лиц для работы на подъемных средствах. Площадка должна быть снабжена аптечкой.

1.5. Строповку компрессора производить в соответствии с заводскими схемами строповки компрессоров.

1.6. При подъеме трубных узлов центр тяжести определяют путем пробных подвешиваний. Стропы предохраняют от соскальзывания. Крепление длинных трубных узлов выполняют двумя стропами. Угол наклона строп должен быть не менее 45° к горизонтали.

1.7. К смонтированным трубопроводам нельзя подвешивать тали, блоки и другие подъемные приспособления.

1.8. При производстве сварочных работ следует соблюдать "Правила пожарной безопасности при проведении сварочных и других огневых работ на объектах народного хозяйства".

1.9. Гидравлические испытания производить согласно правилам Госгортехнадзора. Осмотр при испытании проводит специально подготовленный персонал. При испытании около компрессора не должны находиться посторонние лица.

1.10. Кроме общих Требований правил техники безопасности монтажный персонал обязан выполнять специальные требования, касающиеся данного производства.

1.11. Срочность работ или неблагоприятные условия не являются основанием для нарушения правил техники безопасности.

Подготовка компрессорной установки к обкатке

Подготовка системы смазки цилиндров и сальников.

Снять с многоплунжерного насоса верхнюю крышку, промыть его резервуар изнутри уайт-спиритом и протереть насухо. Промыть снаружи весь механизм насоса, залить в насос чистое фильтрованное масло. Во всех случаях перед обкаткой необходимо отсоединить масляные трубки от обратных клапанов и прокачать масло вручную, повернув рукоятку смазочного насоса на 50...60 оборотов. При этом из всех трубок должно капать масло, таким образом, обеспечивается очистка трубок и подвод смазки ко всем смазываемым точкам.

Затем присоединить трубки к своим местам и повернуть рукоятку насоса ещё на 30...40 оборотов.

Для смазки цилиндров и сальников (за исключением тех случаев, когда применение специальных смазок согласовано заводом-изготовителем и головным учреждением по применению смазочных материалов) применяются масла К-12 или МС-20 в соответствии с техническими условиями на компрессор. Смешивать масла разных марок и разных партий не разрешается.

.Подготовка системы смазки механизма движения.

После длительного хранения снять щелевой фильтр тонкой очистки, промыть фильтр и гнездо фильтра в блоке смазки уайт-спиритом, продуть воздухом и установить фильтр на место.

Осмотреть и промыть уайт-спиритом внутреннюю полость рамы, просушить, залить чистое фильтрованное масло до верхней риски маслоуказателя.

Для смазки механизма движения использовать масла И-50А и МС-20

Количество масла, заливаемого в раму: для базы 2П — 35 литров, для базы 5П — 136 литров, для базы 4М — 100 литров.

.Подготовка системы охлаждения.

В компрессорах, имеющих в цилиндре пробку для выпуска воздуха из водяной рубашки (например, 2ВМ4-8/401) перед заполнением системы водой пробку необходимо вывернуть, после появления протока воды, пробку поставить на место.

Заполнить водой все полости системы, опробовать при рабочем давлении, открыв вентили у сливной воронки и на коллекторе. Проверить по сливу поступление воды ко всем охлаждаемым точкам, отрегулировать её расход. Одновременно производят настройку приборов сигнализации и блокировки системы автоматики по протоку воды. Проверить отсутствие течи воды из системы охлаждения.

Введение

С начала 90-х годов в России почти не проводилось обновления основных фондов предприятий. Это привело к тому, что большая часть (60-80%) технологического оборудования промышленных производств выработало нормативный ресурс, и его дальнейшая эксплуатация уже приводит к созданию аварийных ситуаций.

Аварии компрессорных установок обычно происходят в результате низкого качества их монтажа, ремонта, неправильной эксплуатации оборудования установки, нарушения обслуживающим персоналом заводских инструкций, а также правил техники безопасности.

Причинами аварий могут быть:

длительная вибрация оборудования вследствие пульсации давлений сжимаемого воздуха, а также знакопеременных динамических сил при возвратно-поступательном движении поршней цилиндров. Вибрация установок и нагнетательных трубопроводов вызывает преждевременный износ труб, разрушение теплоизоляции трубопроводов, нарушает жесткость крепления трубопроводов к опорам, расшатывает узлы крепления вспомогательного оборудования компрессорной установки, снижает точность показаний контрольно-измерительных приборов. Происходит неравномерная осадка грунта как под фундаментом оборудования компрессорной установки, так и под опорами трубопроводов, в результате чего возникают дополнительные напряжения в фундаментах и стенах здания компрессорной станции и происходит их разрушение;

недостаточное охлаждение сжимаемого воздуха в промежуточных холодильниках во второй и последующих ступенях компрессора, в результате возможно самовоспламенение паров масла, резкое повышение давления и взрыв;

взрывы, если эксплуатация компрессорной установки ведется неудовлетворительно (отсутствуют или неисправны термометры для замера температуры воздуха и воды, неисправны сальники штоки компрессора, клапаны); при неисправных сальниках штока в компрессорах может образоваться, такая смесь, которая при наличии источника воспламенения (самовозгорание нагара, искра статического электричества и др.) приведет к взрыву большой разрушительной силы. Взрыв может произойти также из-за поломки клапанных пластинок: температура сжатого воздуха может повыситься настолько, что произойдет воспламенение смеси и разрушение компрессора либо нагнетательного воздухопровода.

При повышении температуры сжатого воздуха до 120—170 °С вода и масло, находящиеся в сжатом воздухе в парообразном состоянии, уносятся в промежуточные и концевые холодильники и влагомаслоотделители, а затем в воздухосборник и в сеть. Это приводит к скоплению паров масла в воздухосборнике и образованию пожароопасной, а иногда и взрывоопасной смеси, к уносу большого количества масел, уменьшению сечения трубопроводов вследствие отложения на них нагара и конденсации влаги, скапливающейся на некоторых участках трубопроводов и создающей опасность гидравлического удара, к подаче потребителям сжатого воздуха, содержащего большое количество масла и влаги. В компрессорной установке смазочное масло под воздействием повышенной температуры воздуха (до 170 °С) окисляется и на стенках воздухопроводов образуются отложения в виде масляных нагаров. При окислении повышается температура отложений, а повышение температуры воздуха на каждые 10°С ускоряет процесс окисления 2—3 раза и увеличивает толщину слоя отложений, что способствует их воспламенению. Наиболее взрывоопасным является воздухосборник. Взрыв в воздухосборнике в большинстве случаев происходит вследствие образования в нем и воздухопроводах взрывоопасной концентрации паров масла при одновременном нарушении режима работы компрессоров, подающих сжатый воздух повышенной температуры. Взрыв в воздухосборнике может произойти при отсутствии перед ним влагомаслоотделителя, при отсутствии на воздухосборнике предохранительных клапанов и средств автоматического выпуска взрывной смеси, а также конденсата воды и масла.

Взрыв во влагомаслоотделителе при воздухосборнике компрессорной установки, не имеющей концевого холодильника, может произойти, когда горячий воздух после последней ступени компрессора направляется непосредственно во влагомаслоотделитель или воздухосборник, унося с собой смесь паров масла и воздуха опасной концентрации, которая при выходе из последней ступени компрессора может достичь температуры воспламенения.

При плохой продувке вспомогательного оборудования и трубопроводов компрессорных установок в них собирается масло, что может привести к взрыву. Взрыву обычно предшествует горение масла в трубопроводе, которое иногда можно обнаружить по струйке дыма, просачивающегося через неплотности фланцевых соединений, или определить по запаху гари.

Для предупреждения взрывов воздухосборников и воздухопроводов необходимо следить за тем, чтобы манометры и предохранительные клапаны находились в исправном состоянии. Не реже двух раз в год требуется тщательная очистка через люки воздухосборников, а также прочистка и промывка содовым раствором трубопроводов между компрессорами и воздухосборниками.

Во избежание попадания в воздухопроводную магистраль масла и воды в соответствующих местах воздухопровода должны быть установлены влагомаслоотделители. Работающие воздухопроводы не реже раза в год должны подвергаться тщательному наружному осмотру и очистке. Результаты осмотров, а также сведения о ремонте и очистке необходимо записывать в специальных журналах.

1. Устройство и работа компрессорной установки

Компрессорная установка состоит из компрессора, холодильников, воздухопровода, систем охлаждения и автоматики. Компрессор представляет собой поршневую крейцкопфную машину с прямоугольным или оппозитным расположением цилиндров. Поршни цилиндров двойного действия - закрытого типа. Они представляют собой полые чугунные отливки или тонкостенные стальные сварные конструкции. В литых поршнях для удаления формовочной земли в днище предусмотрены отверстия, которые глушатся коническими пробками, завернутыми на сурике и законтренными при помощи ввертышей.

Рис. 1 Общий вид компрессора 2ВМ10-63/9

Различные виды неисправностей компрессора

Различные виды неисправностей.

Заключения исследований причин аварий компрессоров следующие:

1. 20% компрессоров, представленные неисправными, находятся в хорошем состоянии и работают правильно.

2. Электропроблемы в целом составляют 20% от всех видов дефектов.

3. Неисправность компрессоров при недостатке масла ( т.е. уровень масла составляет 50% ниже стандартного) составляют 6% от всех неисправностей.

4. Заклинивание компрессора (механический дефект) составляет около 20% от всех дефектов.

5. Внутренняя утечка (клапанный элемент или прокладка повреждены, нагнетательный трубопровод, и т.д.) составляет около 8% от всех дефектов.

6. Компрессоры, представленные с воздушным всасыванием (т.е. утечка на линии всасывания) составляют около 5% от всех неисправностей.

Баланс подведен под многочисленными неисправностями, такими как "шум", повреждения при переносе или транспортировке, и т.д. При изучении дефекты можно разделить на следующие подгруппы:

20% нет дефектов

29% электрические дефекты

6% отсутствие масла

20% заклинивание компрессора

5% проблемы на всасывании

8% внутренние утечки

12% многочисленные дефекты.

Выше представленные цифры приведены в среднем значении и могут отличаться от ряда компрессоров, моделей, областей применения.

Дата: 2019-05-29, просмотров: 382.