В производственном процессе детали (изделия) передаются с одного рабочего места на другое, с операции на операцию; эта передача может быть осуществлена по-разному, т.е. могут быть использованы различные виды движения предметов труда. Существует три вида движения предметов труда в процессе производства: последовательное, параллельное и последовательно-параллельное (смешанное).

Последовательным видом движения называют такой способ передачи деталей (изделий), при котором обработка производится партиями, передача партии с операции на операцию происходит только после того, как все детали партии прошли обработку на предыдущей операции. При применении последовательного вида движения отдельные детали (изделия) длительное время пролеживают на каждой операции в ожидании окончания обработки всей партии.

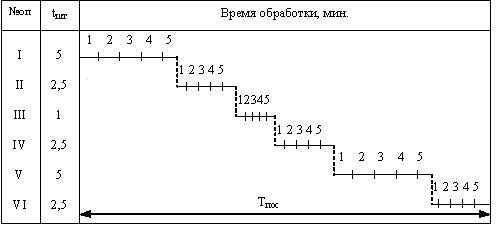

Для определения длительности обработки партии деталей при этом способе движения можно построить график (рис.2.8).

Рис. График последовательного вида движения:

1 – 5 – номера деталей

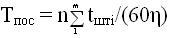

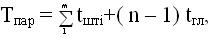

Согласно графику, длительность обработки партии при последовательном виде движения Тпос определяется так:

Тпос = n(tшт1+ tшт2+ tшт3+ tшт4+ tшт5+ tшт6)

Где n – количество деталей в партии, шт.; tшт1, …, tшт6 – нормы времени по операциям технологического процесса. Для н6ашего случая Тпос = 5(5+2,5+ +1+2,5+5+2,5) = 5•18,5 = 92,5 мин. Формула для определения длительности обработки партии при последовательном виде движения будет иметь следующий вид, мин.:

где n – число операций.

С учётом коэффициента выполнения норм ? длительность обработки при последовательном способе движения определяется по формуле, ч:

Последовательный вид движения обычно применяется в единичном и мелкосерийном производстве.

Параллельным видом движения называется такой способ передачи деталей (изделий), при котором с операции на операцию детали (изделия) передаются поштучно или небольшими транспортными партиями. При таком способе передачи каждая деталь (или транспортная партия) после обработки передаётся сразу на следующую операцию до окончания обработки остальных деталей в партии. Это сокращает или полностью устраняет время пролеживания отдельных деталей, что делает длительность обработки партии самой короткой.

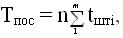

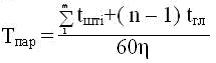

Длительность обработки при параллельном виде движения можно рассчитывать с помощью графика (рис.2.9).

Рис. График параллельного вида движения:

1 – 5 – номера деталей

На основании графика можно определить длительность обработки партии при параллельном способе движения: Тпар = tшт1+ tшт2+ tшт3+ tшт4+ tшт5+ tшт6+ (n – 1) tшт5=18,5+(5 – 1)5=38,5мин.

Формулу для определения длительности обработки партии можно представить в следующем виде, мин:

где tгл – время наиболее длительной операции.

С учётом коэффициента выполнения норм длительность обработки партии рассчитывается по формуле, ч:

При сопоставлении графиков двух видов движения одной и той же партии видно, что при параллельном виде движения длительность обработки при том же технологическом процессе значительно меньше, чем при последовательном. Вместе с тем, как видно из графика (рис.2), работа над партией деталей (изделий) на некоторых операциях идёт с перерывами. Для устранения этого недостатка на операциях с длительным временем обработки (I и V) следует поставить дополнительное оборудование или на операциях с коротким временем иметь запасы деталей, уже прошедших обработку на всех предыдущих операциях.

Параллельный способ передачи деталей (изделий) применяются в массовом и крупносерийном производстве, он лежит в основе организации поточного производства.

Параллельно-последовательным (смешанным) видом движения называется такой способ передачи деталей (изделий), при котором отдельные детали в партии частично одновременно обрабатываются на двух или нескольких операциях технологического процесса и работа на всех операциях идёт без перерыва. Одновременная (параллельная) обработка части партии на нескольких операциях уменьшает пролеживание отдельных деталей и приводит к сокращению длительности обработки по сравнению с последовательным способом.

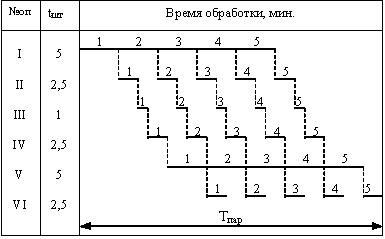

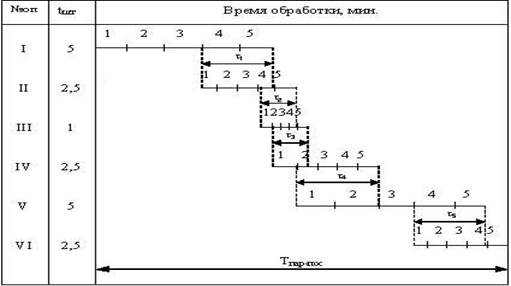

Для определения длительности обработки партии при смешанном виде движения построим график (рис.2.10) для той же партии и с тем же технологическим процессом, который использовался нами при разборе последовательного и параллельного видов движения.

При использовании параллельно-последовательного способа могут встречаться два случая сочетания операций. Первый случай, когда время обработки одной детали на последующей операции больше, чем на предыдущей, например tшт3<tшт4. В этом случае предавать первую деталь можно сразу же после её обработки на предыдущей операции. При построении графика при передаче деталей с короткой операции на более длительную от конца обработки первой детали следует опустить

Рис. График параллельно-последовательного вида движения:

1 – 5 – номера деталей;  – время одновременной работы на смежных операциях, например

– время одновременной работы на смежных операциях, например  1 – время одновременной работы на I и II операциях,

1 – время одновременной работы на I и II операциях,  2 – время одновременной работы на II и III операциях

2 – время одновременной работы на II и III операциях

перпендикуляр и вправо от него отложить время обработки всех деталей партии (на графике см. передачу с III на IV операцию).

Второй случай, когда время обработки одной детали на последующей операции меньше, чем на предыдущей (tшт1>tшт2). В этом случае нельзя передавать первую деталь на последующую операцию сразу после её обработки на предыдущей операции, так как будет иметь место простой. Во избежание простоя надо накопить необходимый запас деталей.

Величину запаса и время, когда можно начать передачу первой детали на последующую операцию, находят так: от конца времени обработки последней детали на предыдущей операции необходимо опустить перпендикуляр, вправо от перпендикуляра отложить время обработки одной последней детали, а влево – время обработки остальных деталей партии (передача деталей с I на II операцию).

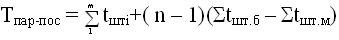

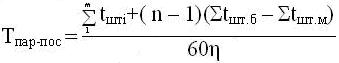

Длительность обработки партии при параллельно-последовательном виде движения Тпар-пос определяется по следующей формуле, мин:

или с учётом коэффициента выполнения норм, ч:

где  tшт.б – сумма времени больших операций;

tшт.б – сумма времени больших операций;  tшт.м – сумма времени меньших операций.

tшт.м – сумма времени меньших операций.

Большей считается операция, которая в технологическом процессе стоит между двумя по времени меньшими операциями. Меньшей считается такая операция, которая в технологическом процессе стоит между двумя по времени большими операциями. Если операция находится, с одной стороны, между большей по времени операцией, а с другой – между меньшей, она не будет считаться ни большей, ни меньшей.

Для определения большей и меньшей операций в начале и в конце технологического процесса условно следует поставить цифру 0.

В нашем примере используется следующий технологический процесс: 0

I операция ……………………………………… ………...tшт1=5 мин - большая

II операция…………………………………………………tшт2=2,5 мин

III операция………………………………………………...tшт3=1 мин - меньшая

IV операция………………………………………………...tшт4=2,5 мин

V операция………………………………………………....tшт5=5 мин - большая

VI операция………………………………………………...tшт6=2,5 мин

0

Операция I (tшт1=5 мин) стоит между нулём и операцией II (tшт2=2,5 мин), поэтому она большая. Операция II (2,5 мин) стоит между операциями I и III (tшт1=5 мин; tшт3=1мин), поэтому она ни большая, ни меньшая. Операция III (1мин) стоит между операциями II и IV (tшт2=2,5 мин; tшт4=2,5 мин), поэтому она меньшая.

В нашем примере  tшт.б = tшт1+ tшт5= 5+5 = 10 мин,

tшт.б = tшт1+ tшт5= 5+5 = 10 мин,  tшт.м = tшт3=1 мин. Тогда Тпар-пос = 18,5 + 4(10 – 1) = 18,5 + 36 = 54,5 мин.

tшт.м = tшт3=1 мин. Тогда Тпар-пос = 18,5 + 4(10 – 1) = 18,5 + 36 = 54,5 мин.

Как видно из графиков и приведённых расчётов, наиболее короткое время обработки партии деталей при параллельном виде движения, но его применение, так же как и смешанного вида, будет эффективно только при расположении оборудования в порядке последовательности операций технологического процесса, а также при наличии станков-дублёров на операциях с длительным временем обработки или производственных запасов на операциях с коротким временем обработки. Если эти условия невыполнимы, то применение этих видов движения нецелесообразно.

В условиях единичного и мелкосерийного производства, когда оборудование располагается по группам, а не в порядке последовательности технологического процесса, использование параллельного или параллельно-последовательного вида движения производства невозможно.

Дата: 2019-05-29, просмотров: 335.