4.1 Расчет числа ступеней контакта фаз концентратора [5]

Определение числа ступеней концентратора серной кислоты при концентрировании от 70% масс до 91-92% масс H2SO4 проводим аналитическим методом. При нагреве серной кислоты до 260-280 ОС продукционную 92% H2SO4 можно получить в одной ступени. Однако при этом содержание серной кислоты в парах достигает 30-50 г/м3 , что приводит к значительному газовому выбросу. Для уменьшения содержания в парах, серную кислоту концентрируют в 2-3 ступенчатых аппаратах, однако, если при этом пересыщение паров H2SO4 во второй ступени превышает критическое значение более, чем в 30 раз: Sкр>  =3,3, то происходит образование тумана серной кислоты. Концентрация кислот во второй ступени для работы концентратора в режиме без образования тумана серной кислоты должна составлять 85-90% масс, температура 240 ОС.

=3,3, то происходит образование тумана серной кислоты. Концентрация кислот во второй ступени для работы концентратора в режиме без образования тумана серной кислоты должна составлять 85-90% масс, температура 240 ОС.

Аналитическое определение числа ступеней, концентрации и температур H2SO4 на ступенях концентратора, работающего без образования тумана, представлено в таблице .

Таблица №18 - Число ступеней, концентрации и температуры серной кислоты на ступенях концентратора.

| Ступени концентратора | |||||

| 1 | 2 | 3 | 4 | 5 | |

| 1. Температура газа, ОС | |||||

| на входе | 850 | 230 | 210 | 190 | 175 |

| на выходе | 230 | 210 | 190 | 175 | 160 |

| 2. Концентрация H2SO4, % | |||||

| на входе | 88 | 84 | 80 | 75 | 70 |

| на выходе | 92 | 88 | 84 | 80 | 75 |

| 3. Температура H2SO4, ОС | 220 | 200 | 180 | 165 | 150 |

| Давление насыщенных паров H2SO4, Па | |||||

| на входе | 200 | 56 | 16 | 2,2 | 0,47 |

| на выходе | 960 | 200 | 56 | 16 | 2,2 |

| 5. Пересыщение, S | 4,8 | 3,57 | 3,5 | 7,3 | |

| 6. Критическое состояние, Sкр | 4,5 | 6 | 7,1 | 12,27 | |

| 7. Отношение: S : Sкр | 1,07 | 0,6 | 0,5 | 0,6 | |

Принимая равными эффективности ступеней вихревой колонны по температуре, массоотдаче в газовой и жидкой фазах для процессов десорбции паров воды и абсорбции паров серной кислоты, задаемся распределением концентрации (xi) и температур (ti) серной кислоты.

Таблица №19

| Ступени концентратора | |||||

| 1 | 2 | 3 | 4 | 5 | |

| 1. Температура газа, ОС | |||||

| на входе | 850 | 250 | 210 | 190 | 175 |

| на выходе | 250 | 210 | 190 | 175 | 170 |

| 2. Концентрация H2SO4, % масс. | |||||

| на входе | 89 | 85 | 81 | 76 | 70 |

| на выходе | 92 | 89 | 85 | 81 | 76 |

| 3. Давление насыщенных паров H2SO4, Па | |||||

| на входе | 250 | 56 | 16 | 2,2 | 0,47 |

| на выходе | 980 | 250 | 56 | 16 | 2,2 |

| 4. Пересыщение, S | 3,8 | 4,5 | 3,5 | 7,3 | |

| 5. Критическое пересыщение, Sкр | 4,3 | 6 | 7,1 | 12,27 | |

| 6. Отношение: S : Sкр | 0,88 | 0,75 | 0,49 | 0,59 | |

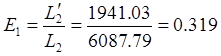

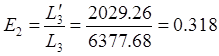

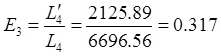

| 7. Брызгоунос на 1 кг подаваемой на ступень кислоты | 0,319 | 0,318 | 0,317 | - | - |

1. Определяем расходы СК на ступенях вихревой колонны

[Li, (i=1-5)]

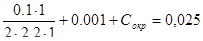

Li=Li+1*  , кг/час

, кг/час

Количество слабой H2SO4, поступающей в колонну (из материального баланса) составляет:

L6= 7654.9 кг, температура кислоты t6=150 ОС, концентрация C6=70%,  =1,494 т/м3

=1,494 т/м3

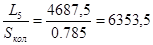

Количество серной кислоты, поступающей из пятой на четвертую ступень:

L5=

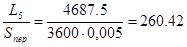

=7654.9*0.7/0.75=7143 кг/ч (4687,5 м3 /ч)

=7654.9*0.7/0.75=7143 кг/ч (4687,5 м3 /ч)

X5=0,75; t5=165 ОС,  =1,524 т/м3

=1,524 т/м3

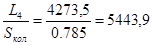

Количество СК, поступающей из четвертой на третью ступень:

L4=

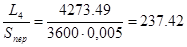

=7143*0.75/0.8=6696.6 кг/ч (4273.49 м3 /ч)

=7143*0.75/0.8=6696.6 кг/ч (4273.49 м3 /ч)

X4=0,8; t4=180 ОС,  =1,567 т/м3

=1,567 т/м3

Количество СК, поступающей из третьей на вторую ступень:

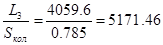

L3=

=6696,6*0.8/0,84=6377,7 кг/ч (4059,6 м3 /ч)

=6696,6*0.8/0,84=6377,7 кг/ч (4059,6 м3 /ч)

X3=0,84; t3=200 ОС,  =1,571 т/м3

=1,571 т/м3

Количество СК, поступающей из второй на первую ступень:

L2=

=6377,7*0.84/0,88=6087,8 кг/ч (3848 м3 /ч)

=6377,7*0.84/0,88=6087,8 кг/ч (3848 м3 /ч)

X2=0,88; t2=220 ОС,  =1,582 т/м3

=1,582 т/м3

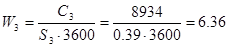

Количество продукционной СК, выходящей из первой ступени:

L1 =

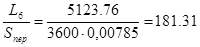

=6087,8*0.88/0,92=5823,1 кг/ч (3653,14 м3 /ч)

=6087,8*0.88/0,92=5823,1 кг/ч (3653,14 м3 /ч)

X1=0,92; t1=250 ОС,  =1,594 т/м3

=1,594 т/м3

По уравнению и табличным значениям (таблица №19 ) определяем равновесные концентрации паров серной кислоты на ступенях колонны:

, Па

, Па

Рассчитываем значения пересыщения паров H2SO4 на ступенях колонны:

S=yi-1/yi; i = 2-5

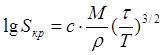

По уравнению  [5]

[5]

Рассчитываем значения критического пересыщения паров H2SO4 на ступенях колонны Sкр-Sкр5

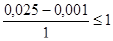

Определяем соотношения Si/ Sкрi на ступенях колонны. При

Si/Sкрi  1 происходит образование тумана H2SO4, а при Si/Sкрi <1 – туман не образуется.

1 происходит образование тумана H2SO4, а при Si/Sкрi <1 – туман не образуется.

Для ступеней колонны, в которых Si/Sкрi  1 из графоаналитического определения числа ступеней концентратора определяем концентрации и температуры серной кислоты, позволяющие достичь Si/Sкрi <1. Значения концентраций (хi) и температур (ti) СК на ступенях колонны в режиме ее работы без образования тумана представлены в таблице 19.

1 из графоаналитического определения числа ступеней концентратора определяем концентрации и температуры серной кислоты, позволяющие достичь Si/Sкрi <1. Значения концентраций (хi) и температур (ti) СК на ступенях колонны в режиме ее работы без образования тумана представлены в таблице 19.

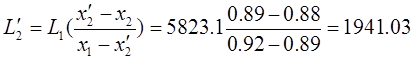

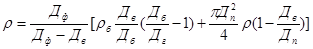

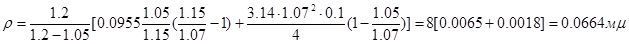

Количество СК, поступающей на ступень из нижележащей ступени в виде брызгоуноса, необходимое для получения концентрации (хi), при котором соблюдается условие безтуманной работы ступеней: Si/Sкрi <1. определяется по выражению:

1. Для второй ступени:

кг/ч

кг/ч

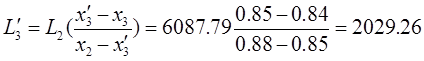

Для третьей ступени:

кг/ч

кг/ч

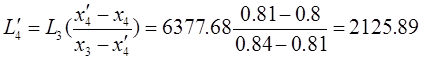

Для четвертой ступени:

кг/ч

кг/ч

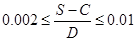

2. Определяем относительный брызгоунос серной кислоты со ступени:

С первой ступени:

кг/ч

кг/ч

Со второй ступени:

кг/ч

кг/ч

С третьей ступени:

кг/ч

кг/ч

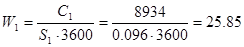

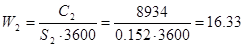

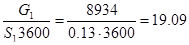

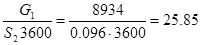

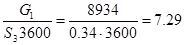

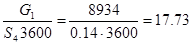

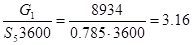

Расход топочных газов, поступающих при t=900 ОС на первую ступень составляет G1=8934 м3 /ч (состав газа после топки).

Гидродинамический расчет

4.2.1. Расчет первой по ходу газового потока ступеней контакта фаз [5]

1. Односопловое вихревое контактное устройство

2. Вторая ступень контакта фаз

3. Вертикальный канал входа топочных газов

4. Горизонтальный канал

1. Площадь отверстия входа топочных газов:

d=0.35 м; S1=0.785*0.352=0.096 м2

2. Площадь сечения горизонтального канала входа газов:

S2=a*b=0.4*0.38=0.152 м2

3. Площадь сечения односоплового вихревого контактного устройства (Dко=0,7 м)

S3=0.785*0.72=0.39 м2

4. Определяем скорость газового потока в первой ступени колонны:

м/сек

м/сек

м/сек

м/сек

м/сек

м/сек

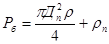

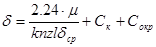

5. Гидравлическое сопротивление орошаемой первой ступени вихревой колонны определяется по формуле:

= -5601,32 + 287,77Z1 +266.7Z2 + 147.52Z3 +2128.38Z4 –7.81Z1Z2 - 33.4Z1Z3 - 69.37Z1Z4 - 72.93Z2Z3 - 68.03Z2Z4 - 103.58Z3Z4 + 3.72Z1Z2Z3 +2.71Z1Z2Z4 + 15.46 Z1Z3Z4 + 31.52 Z2Z3Z4 - 1.5Z1Z2Z3 Z4, Па

= -5601,32 + 287,77Z1 +266.7Z2 + 147.52Z3 +2128.38Z4 –7.81Z1Z2 - 33.4Z1Z3 - 69.37Z1Z4 - 72.93Z2Z3 - 68.03Z2Z4 - 103.58Z3Z4 + 3.72Z1Z2Z3 +2.71Z1Z2Z4 + 15.46 Z1Z3Z4 + 31.52 Z2Z3Z4 - 1.5Z1Z2Z3 Z4, Па

где Z1 - Wщ, м/с

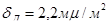

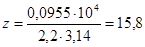

Z2 -  , м3 /м2 час

, м3 /м2 час

Z3 – б/Дк.д, м/м

Z4 – н/ Дк.д, м/м

Для первой ступени:

Z1- Wщ= W2=16,33м/с

Z2 – плотность орошения ступени:

м3 /ч, где

м3 /ч, где

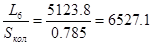

Sкол – площадь сечения колонны (Двн=1мм)

Sкол=0,785 м2

Z3=б/Дко; б – зазор между контактной обечайкой первой ступени и тарелкой второй ступени

б= 0,21 м

Дк.о=0,7м; Z3=б/ Дк.о=0,21/0,7=0,3м/м

Z4= н/ Дк.о;

Н – высота контактной зоны односоплового ВКУ;

Н= 21 м

Z4 = н/ Дк.в =2,1/0,7=3м/м

Гидравлическое сопротивление первой ступени вихревой колонны равно:

=3302.94 Па.

=3302.94 Па.

6. Уравнение, описывающее изменение относительного брызгоуноса жидкости с первой ступени от режимных и конструктивных параметров имеет вид:

E*102=-71+Z1 + Z2 + 110Z3 + 38 Z4 -2Z1Z3 - 2Z2Z3-58Z3 Z4+Z2Z3 Z4 кг/кг

Определим значение относительного брызгоуноса с первой ступени при заданных конструктивных и режимных параметрах:

E1=0,61 кг/кг

4.2.2. Расчет гидродинамических характеристик второй и последующих по ходу газа ступеней вихревой колонны [5]

1. Тарелка

2. Контактная обечайка

3. Завихритель

4. Вышележащая ступень

1. Площадь отверстия проходов газа тарелки

(d=0.4 мм); S1=0.785*d2=13 м2

2. Площадь сечения прохода газов завихрителя:

S2=b*h*n = 0,04*0,3*8=0,096 м2

b – ширина щелей, b = 0,04 м

h – высота щелей, h = 0,3 м

n – количество щелей, n = 8 шт

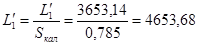

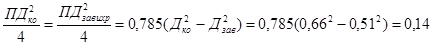

3. Площадь сечения контактной обечайки (Дко=0,66 м)

S3=0,785* Дко2=0,785*0,662=0,34 м2

4. Площадь кольцевого сечения между контактной обечайкой и завихрителем:

S4=  м2

м2

Где Дзав=0,51 – наружный диаметр завихрителя

5. Площадь свободного сечения колонны:

Двн=1,0 м – внутренний диаметр колонны

S5=0,785* Двн2=0,785 м2

6. Рассчитаем скорости газового потока: на второй по ходу газа ступенях колонны

W1=  м/сек

м/сек

На третьей ступени ( а также на последующих ступенях):

W2=  м/сек

м/сек

W3=  м/сек

м/сек

W4=  м/сек

м/сек

W5=  м/сек

м/сек

7. Гидравлическое сопротивление орошаемых второй и последующих ступеней определяется по уравнению:

= -4232,32 + 584,91Z1 +62,22Z2 + 3323,29Z4 +3372.03Z5 –7.14Z1Z2 – 184,01Z1Z4 – 403,7Z1Z5 - 72.09Z2Z4 - 56.8Z2Z5 – 2486,54Z4Z5 + 8.75Z1Z2Z4 +7.12Z1Z2Z5 + 145,99Z1Z4Z5 + 76,65Z2Z4Z5 – 8,49Z1Z2Z4 Z5, Па

= -4232,32 + 584,91Z1 +62,22Z2 + 3323,29Z4 +3372.03Z5 –7.14Z1Z2 – 184,01Z1Z4 – 403,7Z1Z5 - 72.09Z2Z4 - 56.8Z2Z5 – 2486,54Z4Z5 + 8.75Z1Z2Z4 +7.12Z1Z2Z5 + 145,99Z1Z4Z5 + 76,65Z2Z4Z5 – 8,49Z1Z2Z4 Z5, Па

где Z1 - W4, м/с=17,3 м/с

Z2 -  , м3 /м2 час

, м3 /м2 час

Z3 – б/Дк.о, м/м

Z4 – н/ Дк.о, м/м

Z5 – S2/S1 м2 /м2

Для второй ступени:

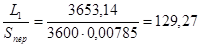

Z2=  м3 /м3 час

м3 /м3 час

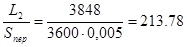

Для третьей ступени:

Z2=  м3 /м3 час

м3 /м3 час

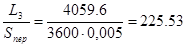

Для четвертой ступени

Z2=  м3 /м3 час

м3 /м3 час

Для пятой ступени:

Z2=  м3 /м3 час

м3 /м3 час

Z3=б/Дко=0,19/0,66=0,28 м/м

Z4=б/Дко=0,36/0,66=0,55 м/м

Z5=S2/S1=0.096/0.13=0,74 м/м

Гидравлическое сопротивление второй ступени равно:

Па

Па

третьей ступени:

Па

Па

четвертой ступени

Па

Па

пятой ступени

Па

Па

8. Уравнение, описывающее изменение брызгоуноса с вихревой ступени от режимных и конструктивных параметров имеет вид:

E = -2.46 + 0.14Z1 +0.05Z2 + 3.44Z3 +2.08Z4 +2.09Z5–0.01Z1Z2 – 0.19Z1Z3 – 0.11Z1Z4 – 0.11Z1Z5 – 0.07Z2Z3 – 0.05Z2Z4 – 0.04Z2Z5 – 2.87Z3Z4 – 2.91Z3Z5 – 1.73Z4Z5 + 0.01Z1Z2Z3 +0.01Z1Z2Z5 + 0.15Z1Z3Z4 + 0.14Z1Z3Z5 + 2.37Z3Z4Z5 – 0.01Z1Z2Z3 Z4 – 0.01Z1Z2Z3 Z5 – 0.11Z1Z3Z4 Z5 + 0.08Z1Z4Z5 + 0.06Z2Z3Z4 + 0.05Z2Z3Z5 + 0.04Z2Z4Z5 - 0.04Z2Z3Z4 Z5, kJ/kJ

Относительный брызгоунос со второй ступени при принятых значениях (Z1- Z5) составляет:

E2=0,54 кг/кг

Относительный брызгоунос с третьей ступени:

E3=0,47 кг/кг.

Относительный брызгоунос с четвертой ступени:

E4=0,44 кг/кг

9. Гидравлическое сопротивление вихревой колонны составляет:

=

=  +

+  +

+  +

+  +

+  +2

+2  +2+

+2+  , где

, где

-

-  - гидравлическое сопротивление ступеней вихревой колонны, Па

- гидравлическое сопротивление ступеней вихревой колонны, Па

= 2000 Па - гидравлическое сопротивление брызгоуловительной ступени

= 2000 Па - гидравлическое сопротивление брызгоуловительной ступени

=2200 Па - гидравлическое сопротивление абсорбционной ступени

=2200 Па - гидравлическое сопротивление абсорбционной ступени

=3302,94+2152,54+2153,21+2155,52+2156,88+2*2000+2*2200=20321,1Па

=3302,94+2152,54+2153,21+2155,52+2156,88+2*2000+2*2200=20321,1Па

Рассчитанные значения относительно брызгоуноса жидкости между ступенями колонны (E1-E4) соответствуют режиму работы вихревой колонны без образования тумана серной кислоты.

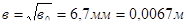

10. Расчет линий перетока жидкости

Площадь сечения переточных труб жидкости между ступенями: (Дтр=0,08 мм) Sпер=0,785*0,082=0,005024 м2

а) линии перетока жидкости после первой ступени:

Дтр=0,1 мм; Sпер=0,785*0,12=0,00785 м2

uж=  м/с

м/с

б) линии перетока жидкости между второй и первой ступенями:

Sпер=0,005 м2

uж=  м/с

м/с

в) линии перетока жидкости между третьей и второй ступенями:

uж=  м/с

м/с

г) линии перетока жидкости между четвертой и третьей ступенями:

uж=  м/с

м/с

д) линии перетока жидкости между пятой и четвертой ступенями:

uж=  м/с

м/с

с) линия подачи слабой (70%) серной кислоты на пятую ступень колонны:

uж=  м/с

м/с

4.3. Механические расчеты основных деталей и узлов вихревой колонны [6], [7]

1. Расчет толщины обечаек

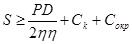

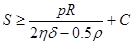

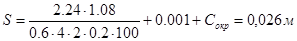

Расчет производится в соответствии с ГОСТ 14249-80. Исполнительную толщину тонкостенной гладкой цилиндрической обечайки, нагруженной внутренним избыточным давлением рассчитываем по формуле:

Условие:  , где

, где

P – внутренне давление (0,1 Мпа)

- коэффициент прочности сварного шва продольном направлении,

- коэффициент прочности сварного шва продольном направлении,  =1

=1

Ck – поправка на коррозию с учетом срока службы аппарата, Ck = 0,001

D – внутренний диаметр, D=1 м

- допустимое напряжение,

- допустимое напряжение,  =2,2 Н/м2

=2,2 Н/м2

S=  м

м

- условие выполняется

- условие выполняется

Толщина обечайки по расчетам равна 0,025 м

2. Расчет толщины днища:

, где

, где

=0,1 мПа внутреннее давление

=0,1 мПа внутреннее давление

- коэффициент прочности днищ, изготовленных из цельной заготовки

- коэффициент прочности днищ, изготовленных из цельной заготовки

= 2,2мН/м2 - допустимое напряжение

= 2,2мН/м2 - допустимое напряжение

С=0,001

R=1 м – радиус кривизны в вершине днища. Для элептических днищ R=D, где D – внутренний диаметр аппарата, D=1 м

м

м

Условие:

Условие выполняется. Толщина днища равна 0,025 м.

3. Расчет фланцевых соединений

Расчетное растягивающее условие в болтах

, где

, где

Дп – средний диаметр уплотнения, м

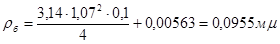

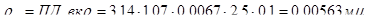

- расчетная сила осевого сжатия уплотняемых поверхностях в рабочих условиях, необходимых для обеспечения герметичности,

- расчетная сила осевого сжатия уплотняемых поверхностях в рабочих условиях, необходимых для обеспечения герметичности,  =0,00563

=0,00563

-рабочее давление,

-рабочее давление,  =0,1 Мпа

=0,1 Мпа

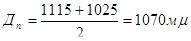

Дп=1070 мм,

Расчетная сила сжатия прокладки прямоугольного сечения определяется по формуле:

, где

, где

в – эффективная ширина прокладки, м

;

;

к – коэффициент, учитывающий зависимость от материала и конструкции прокладки

к = 2,5 (материал – асбест)

в0 – действительная ширина прокладки, м

Диаметр болтовой окружности:

Дб=(1,1-1,2)Дв0,933=1,1*1,050,933=1,15 мм, где

Дв – внутренний диаметр фланца, равный наружному диаметру аппарата,м

Дв = 1050 мм = 1,05м

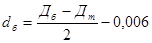

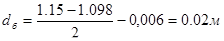

Расчет диаметра болтов

, где

, где

Дт=1.098 м – наружный диаметр сварного шва на фланце

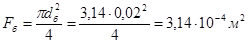

число болтов:  , где

, где

Fб – площадь сечения выбранного болта по внутреннему диаметру резьбы, м2

- допустимое напряжение на растяжение на болтах

- допустимое напряжение на растяжение на болтах

Округлим и получаем число болтов 16 шт.

Наружный диаметр фланца

Дф=Дб+(1,8+2,5)dб

Дф=1,15+4,3*0,02=1,24 м

Приведенная нагрузка на фланец при рабочих условиях:

Вспомогательная величина Ф при рабочих условиях (в м2 )

Ф=

Вспомогательная величина А:

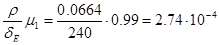

- предел текучести материала фланцев при рабочей температуре,

- предел текучести материала фланцев при рабочей температуре,  =240

=240  /м2

/м2

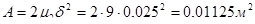

S – толщина обечайки, соединяемой фланцем, м,  ,

,  - коэффициенты, определяемые графическим путем

- коэффициенты, определяемые графическим путем  =0,99,

=0,99,  =9

=9

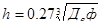

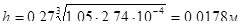

Высоту фланца h определяем по формулам

, м; при

, м; при  ,

,

2,74*10-4 м2  1,13*0,01125 м2

1,13*0,01125 м2

2,74*10-4 м2  0,0127

0,0127

Расчет опор аппарата [10]

Толщина ребра:  , где

, где

- нагрузка на одну опору, в мН

- нагрузка на одну опору, в мН

к – коэффициент, зависящий от соотношения  ; k=0.6, n=4

; k=0.6, n=4

z- количество ребер на опоре принимаем из конструктивных соображений

L – высота опоры, L=0.2 м

=108000 кгс = 10800кг = 1,08мн = 10,79*103кГс

=108000 кгс = 10800кг = 1,08мн = 10,79*103кГс

Высота ламп: L=L/0.5 = 0.2/0.5=0.4 м

Общая длина сварного шва, Lш:

Lш=4(h+  )=4(0.4+0.026)=1.17 м

)=4(0.4+0.026)=1.17 м

Прочность сварного шва,  , при соблюдении условия:

, при соблюдении условия:  LшhшTшс, где

LшhшTшс, где

Lш - общая длина сварных швов, м

hш – катет свободного шва, м hш=0,008м

Tшс – допускаемое напряжение материала шва на срез, нм/ м2

Tшс - =100мн/ м2

1,08/4 = 0,27 мн <0,7*1,74*0,008*100=0,97 мн

0,27 мн < 0,97

Условие прочности выполняется.

Дата: 2019-05-29, просмотров: 323.