По составу и свойствам эту сталь можно отнести к группе инструментальных сталей, но по применению она является конструкционной специального назначения.[2]

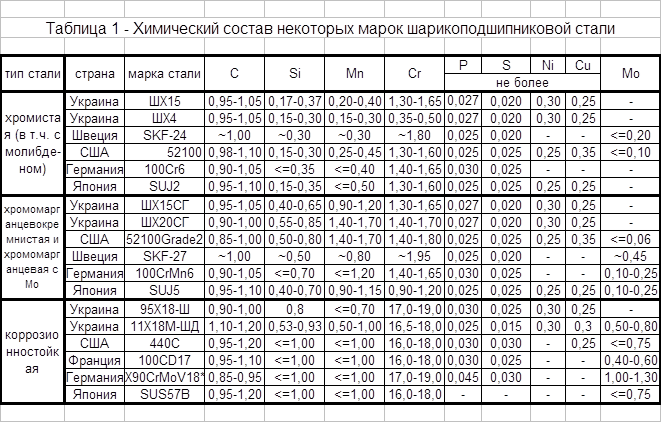

В таблице 1 приводится химический состав некоторых марок шарикоподшипниковой стали: хромистой, хромомарганцевокремнистой и коррозионностойкой; для сравнения также указаны марки некоторых зарубежных производителей.

Проблема недостаточной прокаливаемости и теплостойкости изделий из хромистой и хромомарганцевокремнистой сталей в ряде стран решена путём создания их модификаций, содержащих небольшие добавки молибдена, ванадия (на немецких предприятиях сортамент выплавляемой стали содержит марку X90CrMoV18, содержащую некоторое его количество) и вольфрама.

В некоторых странах с целью экономии импортируемого хрома разработано несколько модификаций подшипниковой стали, в которых его снижение компенсируется небольшими добавками молибдена с повышенным содержанием марганца.[1]

Высокое содержание углерода в шарикоподшипниковых сталях обуславливает их высокую прочность после термической обработки и стойкость против истирания поверхностная твёрдость определяется концентрацией углерода в мартенсите, поэтому она одинакова для всех шарикоподшипниковых сталей.

Твёрдость внутренних слоёв металла зависит от глубины прокаливаемости, которая в свою очередь зависит от содержания хрома. Хром замедляет превращение аустенита в перлит и тем самым увеличивает прокаливаемость стали, поэтому, чем крупнее детали подшипников, тем с большим содержанием хрома (0,4-1,65%) применяется сталь для их изготовления.

Кроме того, высокая твёрдость карбидов хрома повышает износостойкость стали. Хром увеличивает устойчивость мартенсита против отпуска, уменьшает склонность стали к перегреву и придаёт ей мелкозернистую структуру. Но при высоком содержании хрома (>1.65%) трудно получить однородную структуру, поэтому содержание хрома в шарикоподшипниковых сталях обычно не превышает 1.65%.

Марганец, как и хром, увеличивает твёрдость и сопротивляемость стали истиранию. Но одновременно он способствует росту зерна при нагреве, в результате чего при термической обработке может образовываться крупнозернистая структура перегретой стали. Отрицательное влияние на вязкость шарикоподшипниковой стали оказывает кремний. Но марганец и кремний являются раскислителями, и чем выше их содержание, тем полнее раскислена сталь, поэтому присутствие этих элементов в шарикоподшипниковой стали всех марок желательно не более 0,35%Si и 0,4%Mn. Исключение составляют стали для изготовления деталей крупных подшипников типа ШХ15СГ. Повышенное содержание марганца и кремния в этой стали объясняется тем, что эти элементы уменьшают критическую скорость закалки, снижая тем самым склонность стали к короблению и тещинообразованию при закалке.

Вредными примесями для шарикоподшипниковой стали являются фосфор, медь и никель. Фосфор увеличивает склонность стали к образованию крупнозернистой структуры при нагреве, повышает хрупкость и уменьшает прочность на изгиб, что в свою очередь увеличивает чувствительность стали к динамическим нагрузкам и склонность изделий к появлению закалочных трещин. В связи с этим содержание фосфора в металле ограничивают. Медь, хотя и увеличивает твёрдость, предел прочности и прокаливаемость стали, является нежелательной примесью, так как с повышением содержания меди при горячей механической обработке увеличивается образование поверхностных трещин и надрывов. Содержание никеля ограничивают в связи с тем, что его присутствие снижает твёрдость стали.

Сопротивляемость стали выкрошиванию уменьшают примеси таких цветных металлов, как олово, свинец, мышьяк. Отрицательное воздействие на свойства стали оказывают также газы: кислород образует неметаллические включения, водород увеличивает поражённость флокенами, а азот снижает сопротивляемость выкрошиванию.

Влияние серы на свойства шарикоподшипниковой стали не однозначно. Отрицательное влияние сказывается в снижении устойчивости против истирания и усталостном разрушении при выходе на рабочую поверхность сульфидов. Однако образование сульфидной оболочки вокруг сульфидных включений при достаточном содержании серы уменьшает влияние этих включений на концентрацию напряжений и вследствие этого повышает сопротивление усталости. С увеличением отношения концентраций S/O до 3-5 стойкость подшипников возрастает. Этому способствуют и улучшение качества поверхности вследствие того, что сера улучшает обрабатываемость стали.[2]

1.3 Основные технологические и эксплуатационные свойства, влияние на них внешних параметров .

В большинстве случаев подшипники качения работают при малых динамических нагрузках, что позволяет изготавливать их из сравнительно хрупких высокоуглеродистых сталей после сквозной закалки и низкого отпуска. В некоторых областях применения подшипников от них требуется повышенная динамическая прочность, что заставляет применять высокоотпущенные стали с поверхностной закалкой или цементируемые стали.

Нагрузка, воспринимаемая подшипником качения, передаётся через тела качения – шарики или ролики, разделённые сепаратором. В точках соприкосновения тел качения с кольцами возникают контактные напряжения, вызывающие локальные деформации, в результате которых образуются контактные площадки, в общем случае имеющие форму эллипса, в частных же случаях – это круг или полоска. Давления на контактной площадке, испытываемые деталями подшипника при работе, очень велики и доходят обычно до 200Мпа, а у тяжелонагруженных подшипников – до 4000Мпа. [1]

Очень большое влияние на будущие свойства готовых изделий в подшипниковой промышленности оказывает качество заготовок.

В зависимости от назначения подшипниковая сталь поставляется в виде горячекатаных прутков круглого и квадратного (больших размеров) сечений, в виде горячекатаной полосы, горячекатаных и холоднокатаных труб и крупногабаритных паковок, а также холоднотянутой проволоки в мотках и прутках.

Технические требования к качественным показателям сортового проката из сталей типа ШХ15 и ШХ15СГ (в т. ч. и ШХ4), нормы и методы контроля основных свойств его указаны в ГОСТ 801-68, труб в ГОСТ 800-78, проволоки в ГОСТ 4727-67; к стали ШХ15ШД вакуумно-дугового переплава – в ГОСТ 21022-75.

Кроме того, имеется ещё целый ряд технических условий, содержащих дополнительные требования к качеству полуфабрикатов из стали этих марок, полученных другими методами рафинирующих переплавов или отражающих особенности новых технологических процессов получения заготовок.

Требования, предъявляемые к состоянию поверхности прутков, труб, проволоки подшипниковой стали, предусматривают отсутствие грубых дефектов типа нарушения сплошности или ограничивающие допустимость менее опасных дефектов незначительной глубины. На поверхности прутков не допускаются раскованные и раскатанные загрязнения, пузыри, трещины, корочки, закаты, плены и другие дефекты, возникающие при переделе слитка или промежуточной заготовки.

Несмотря на тщательный контроль на металлургических предприятиях, брак по этим дефектам составляет наибольший процент от общего количества стали, рекламируемой подшипниковыми заводами. Особенно велик этот процент для калиброванной стали.

Не обнаруженные при контроле в прутках и трубах поверхностные дефекты раскрываются в процессе дальнейшей механической обработки, пластической деформации, термической обработки или в процессе эксплуатации подшипников.

К допустимым дефектам на поверхности прутков и труб относятся мелкие отпечатки, рябизна, царапины. Глубина залегания таких дефектов в стандартах дифференцируется в зависимости от диаметра прутков и от состояния поставки.[1]

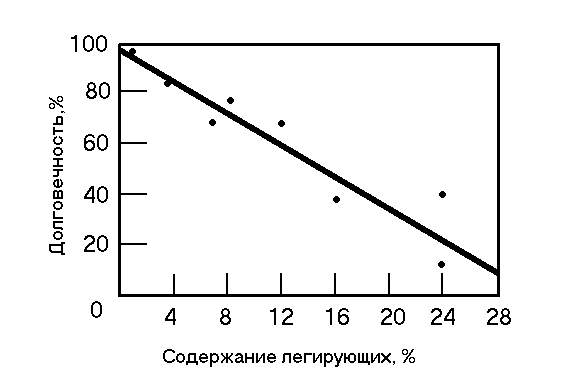

Повышение суммы легирующих до 5% и выше может быть оправдано только в случаях особых эксплуатационных условий (коррозионная среда, повышенные рабочие температуры и др.), так как оно приводит к увеличению расходов на обрабатываемость и снижению долговечности (рисунок 1) по сравнению с теми же показателями традиционных подшипниковых сталей.

Рисунок 1 – Влияние суммарного содержания легирующих элементов на долговечность подшипниковых сталей.

Изменение содержания составляющих сталь легирующих элементов оказывает различное влияние на свойства подшипников. Добавка молибдена оказывает положительное влияние на долговечность подшипников.

В Японии были испытаны подшипниковые стали типа ШХ15 с содержанием 1-1.5% Si. Долговечность подшипников из этих сталей повышалась, однако они не получили применения из-за плохой обрабатываемости.

Предлагаемая замена стали ШХ15 на сталь с пониженным содержанием хрома (85Cr1Mo) не была осуществлена, несмотря на более короткое время отжига, из-за пониженной (8 мм) прокаливаемости. Эту сталь целесообразно применять там, где требуется улучшенная деформируемость в холодном состоянии.

Многими авторами было доказано благоприятное влияние повышенного содержания серы (до 0,15%) на долговечность и обрабатываемость подшипниковых сталей, хотя стали с таким содержанием серы пока не применяются.

В подшипниковых сталях, полученных по обычной технологии, содержится около 0,005% О2, 0,01-0,02% N2, 0,0001-0,0005% Н2. Кислород находится в виде окислов и его количество зависит от технологии раскисления. При вакуумировании содержание кислорода уменьшается до 0,002%, а при ВДП – до 0,001%.

Водород отрицательно влияет на качество стали ввиду того, что снижение растворимости его при снижении температуры металла вызывает повышенные локальные давления в металле, приводящие к образованию флокенов.

При исследовании подшипниковых сталей отечественных и зарубежных фирм было установлено отрицательное влияние повышенных содержаний азота и суммы азота и кислорода на долговечность подшипников.

Микропористость может приводить к образованию питтинга и снижению долговечности подшипника.

Неметаллические включения в подшипниковых сталях являются концентраторами напряжений и могут в некоторых случаях являться причиной появления микротрещин, образующихся от повышенной концентрации мозаичных напряжений, резкого охлаждения при закалке и др.[6] в общем же случае стараются, чтобы неметаллические включения имели глобулярную форму. Наиболее пагубное воздействие на качество подшипников оказывают включения оксидов и нитридов алюминия.

В настоящее время наиболее полно удовлетворяют требованиям по содержанию вредных включений стали, произведённые методами ЭШП и ВДП. Однако этот металл слишком дорогой и, кроме того, не установлены экономически целесообразные требования по чистоте металла.

Дата: 2019-05-29, просмотров: 396.