Используем чертежи первого этапа компоновки. Второй этап представлен на листе и имеет целью конструктивно оформить основные детали — червячный вал, вал червячного колеса, червячное колесо, корпус, подшипниковые узлы и др.

Смазка зацепления и подшипников — разбрызгиванием жидкого масла, залитого в корпус ниже уровня витков так, чтобы избежать чрезмерного заполнения подшипников маслом начиняемым червяком. На валу червяка устанавливаем крыльчатки. При работе редуктора они будут разбрызгивать масло и забрасывать его на колесо и в подшипнике.

Уплотнение валов обеспечивается резиновыми манжетами. В крышке тока размещаем отдушину. В нижней части корпуса вычерчиваем пробку для спуска масла и устанавливаем маслоуказатель с трубкой из оргстекла.

Конструируем стенку корпуса и крышки. Их размеры были определены ранее. Вычерчиваем фланцы и нижний пояс. Конструируем крюки для подъема. Устанавливаем крышки подшипников глухие и сквозные с манжетными уплотнениями. Под крышки устанавливаем металлические прокладки для регулировки. Конструкцию червячного колеса выполняем по [1], рис. 109, насаживая бронзовый венец на чугунный центр с натягом. Посадка Н7 / р6 по ГОСТ 25347-82

Вычерчиваем призматические шпонки:

на выходном конце вала червяка:

b * h * l = 14 * 8 * 40 мм

на выходном конце вала червячного колеса:

b * h * l = 14 * 9 * 80 мм

и под червячным колесом:

b * h * l = 20 * 12 * 80 мм

Выбор посадок основных деталей редуктора

Выбор посадок колец подшипников

Быстроходный вал (вал 2, рис. 1) редуктора устанавливается на конические роликовые подшипники. Внутреннее кольцо подшипника вращается вместе с валом относительно действующей радиальной нагрузки и имеет следовательно, циркуляционное нагружение.

По таблице 6.5. [2] выбираем поле допуска вала — к6.

Наружное кольцо подшипника неподвижно относительно радиальной нагрузки и подвергается местному нагружению. По табл. 6.6 [2] определяем поле допуска отверстия = Н7

Тихоходный вал (вал 3, рис. 1) устанавливается на роликовых подшипниках.

Внутреннее кольцо подшипника вращается вместе с валом относительно действующей радиальной нагрузки и имеет, следовательно, циркуляционное нагружение. По табл. 6.5 [2] выбираем поле допуска вала к6.

Наружное кольцо подшипника неподвижно относительно радиальной нагрузки и подвергается местному нагружению. По табл. 6.6 [2] определяем поле допуска отверстия — Н7

Выбор посадки червячного колеса на вал. Примем, что вращательный момент (табл. 1) передается от колеса к валу соединением с натягом. Для подбора посадки примем материал вала сталь 40 * Н (σТ1 = 750 Н/мм2) Материал колеса — чугун (σТ2 = 280 Н/мм2). Сборка осуществляется нагревом колеса.

Используем методику подбора посадок с натягом, изложенную в парагр. 3 гл. 5 [2]

Устанавливаем колесо на вал с натягом к6 через шпонку.

Проверка прочности шпоночных соединений.

Призматические шпонки выбранные для редуктора, проверяем на снятие. Проверку проводим для шпонки под колесом.

Условие прочности

σсм = Ft / Aсм ≤ [σ]cм

где Ft — окружная сила на колесе, Н

Acм = (0,94h – t1) lp — площадь снятия, мм2

Здесь

lр = l – b — рабочая длина шпонки

σсм = 38,3 Н/мм2 < 150 Н/мм2

Т.к. ступицу колеса изготавливаем из чугуна, то значение [σ] см снижаем вдвое:

σсм = 38,3 < 75 Н/мм2

что удовлетворяет проверочному расчёту.

Уточненный расчёт валов

Червячный вал проверять на прочность не следует, так как размеры его поперечных сечений, принятые при конструировании после расчёта геометрических характеристик (d1 = 80; da1 = 100 мм; df1 = 56 мм), значительно превосходят те, которые могли быть получены расчётом на кручение. Проверим стрелу прогиба червяка (расчёт на жёсткость).

Приведенный момент инерции поперечного сечения червяка:

Jnp = πdf / 64(0,375 + 0,625da1 / df1)

Jnp = 3,14 * 56 / 64(0,375 + 0,625 * 100 / 56) = 72 * 104 мм4.

Стрела прогиба:

f = l1 √Ft1 + Fr1 / 48 E Jnp

f = 0,02 мм

Допускаемый прогиб [f] = (0,005...0,01)m = (0,005...0,01)8 = 0,04...0,08 мм.

Таким образом, жёсткость обеспечена, так как f = 0,02 < [f]

Определение коэффициентов запасов прочности в опасных сечениях вала червячного колеса.

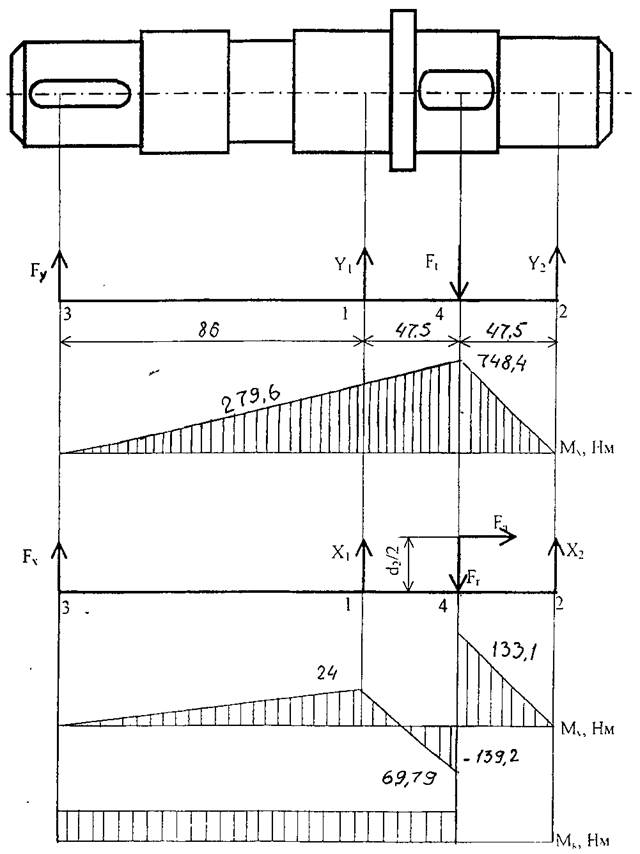

Построение эпюр моментов вала червячного колеса. Для построения эпюр моментов определяем значение изгибающих моментов в характерных сечениях вала (см. рис. 5).

Рисунок 5 — Эпюры моментов

Вертикальная плоскость (YOZ):

Сечение 3 Мх = 0

Сечение 1 Mx = Ry4 * 86 * 10-3

Мх = 3250,65 * 86 * 0,001 = 279,6 Нм

Сечение 4 Mx = Fy2 * 47,5 * 10-3

Мх = 5606,25 * 133,5 * 0,001 = 748,4 Нм

Сечение 2 Мх = 0

Горизонтальная плоскость (XOZ)

Сечение 3 Му = 0

Сечение 1 My = Rz4 * 86 * 10-3

Мy = 2803,13 * 83 * 0,001 = 241 Нм

Сечение 4 (справа) My = Rz3 * 47,5 * 10-3

Мy = 2803,13 * 47,5 * 0,001 = 133,1 Нм

Сечение 4 (слева) Мy = 2040,13 * 133,5 * 0,001 – 2803 * 47,5 * 0,001 = -139,2 Нм

МR = М2 = 69,79 Нм

Осевой момент сопротивления:

W = nd3 / 32 = 3,14 * 603 / 32 = 21195 мм3

Материал вала — сталь 40ХН

Из таблицы 12.7 [2] определяем допускаемые напряжения для данного материала:

σвр = 920 Н/мм2 σт = 750 Н/мм2

σ-1 = 420 Н/мм2 τ = 25Н/мм2

Опасным сечением является сечение 1 на валу

Выполняем расчёт сечения 1 на статическую прочность:

Результирующий изгибающий момент

М = √Mx2 + Мy2

М = √279,62 + 2412 = 369,13 Нм

Mk = T = 891

Эквивалентное напряжение:

σэкв = √M2 + Mk2 / W = 964,4

Коэффициент запаса прочности по текучести при коэффициенте перегрузки Кп = 2,5 определяется:

SТ = σТ / Кпσэкв

ST = 750 / 2,5 * 964,4<[SТ] [SТ] = 1,2...1,6

Требование выполнено и задача статической прочности вала Сечении 1 обеспечен.

Дата: 2019-05-29, просмотров: 341.