Методы стандартизации представляются в виде комплексной и опережающей стандартизации.

Научно-технический прогресс требует постоянного сокращения сроков создания необходимой народному хозяйству новой техники, обладающей более прогрессивными производственно-техническими характеристиками. Ведущая роль в решении этих задач принадлежит комплексной стандартизации.

Комплексная стандартизация – заключается в разработке и практической реализации целевых программ с целью сокращения сроков создания образцов новой техники и оптимального решения конкретной проблемы по наиболее важным и актуальным научно-техническим, экономическим и социальным направлениям. Она обеспечивает наиболее полное и оптимальное удовлетворение требований заинтересованных сторон путем согласования показателей взаимосвязанных составных частей изделия, а также взаимосвязь и взаимозависимость смежных отраслей по совместному производству готового изделия, отвечающего требованиям государственных стандартов. Позволяет установить наиболее рациональные в техническом отношении параметрические ряды и детали промышленной продукции, устранить их излишнее многообразие, обеспечить взаимозаменяемость и однотипность, создать техническую базу для организации массового производства на основе современных технологий с целью повышения качества продукции, ее надежности, ремонтопригодности, безотказности в условиях производства.

Для комплексной стандартизации характерны три главные черты: системность, оптимальность, программное планирование.

Опережающая стандартизация. Одним из главных моментов развития стандартизации является то, что с развитием науки и техники основные показатели объектов стандартизации устаревают и поэтому должны систематически пересматриваться с учетом долгосрочного прогноза и темпов НТП. Этим требованиям должна отвечать опережающая стандартизация, устанавливающая повышенные к уже достигнутым на практике уровням норм и требований к объектам стандартизации, которые на основе прогнозов будут оптимальными в дальнейшем. Сущность ее состоит в том, что в стандартах устанавливаются перспективные требования для вновь разрабатываемой продукции, опережающие современный отечественный и зарубежный уровень, с целью, чтобы и в период производства этот уровень не уступал лучшим зарубежным аналогам.

22. Определите показатели уровня унификации. Приведите примеры.

Под уровнем унификации понимают степень насыщенности изделия (группы изделий) унифицированными узлами и деталями. Уровень стандартизации и унификации изделий определяется с помощью следующих показателей:

- коэффициента унификации  ;

;

- коэффициента повторяемости  ;

;

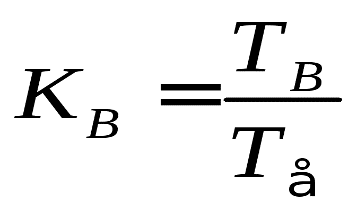

- коэффициента межпроектной, (взаимной) унификации  .

.

Коэффициент унификации  в процентах вычисляют по формуле:

в процентах вычисляют по формуле:

,

,

где п -общее число деталей в изделии, шт.;

по - число оригинальных деталей визделии, шт.

При этом общее число деталей (кроме оригинальных) входят стандартные, заимствованные, унифицированные и покупные детали, а также детали общемашиностроительного, межотраслевого и отраслевого применения.

Под оригинальными понимаются детали, разработанные впервые для данного изделия.

Наряду с общим коэффициентом унификации в необходимых случаях могут быть определены коэффициенты унификации по отдельным группам деталей, такие как коэффициент унификации деталей общемашиностроительного применения, коэффициент унификации деталей межотраслевого применения и др.

Коэффициенты унификации могут быть рассчитаны для одного изделия или для группы изделий, составляющих типоразмерный ряд, конструктивно-унифицированный ряд или семейство. Они могут быть определены как по деталям, так и по сборочным единицам (узлам).

Коэффициент повторяемости деталей в изделии (составных частях изделия) определяется по выражению:

где п' — число неповторяющихся деталей в изделии (группе изделий), шт.

С целью упрощения расчетов при определении рассмотренных показателей могут отдельно учитываться крепежные детали, пробки и заглушки, шпонки, прокладки и другие детали, перечень которых должен быть заранее установлен.

Основными исходными документами при расчете коэффициентов унификации и повторяемости спецификации, а также ведомости стандартных, заимствованных и покупных деталей. Полученные в результате расчетов значения коэффициентов сравнивают со значениями аналогичных коэффициентов конструктивно подобных изделий.

23. Агрегатирование - это метод создания и эксплуатации машин, приборов и оборудования из отдельных стандартных, унифицированных узлов, многократно используемых при создании различных изделий на основе геометрической и функциональной взаимозаменяемости.

Для повышения качества сборки, увеличения производительности труда и повышения экономической эффективности сборочного процесса необходимы новые способы решения данных задач. Для этого эффективно применяется узловая сборка, в которой нет ограничений по виду перемещения собираемого объекта, а также существует возможность разделения на операции сборки узлов. Такой принцип назван модульным принципом.

Модульный технологический процесс сочетает в себе преимущества единичного, типового и группового технологических процессов, так как разрабатывается как единый, идея типизации реализуется на модульном уровне. Изделия группируются по общности содержащихся в них модулей.

Конструкцию изделия обычно рассматривают как совокупность сборочных единиц и деталей. Но состав сборочных единиц неоднозначен и зависит от ряда факторов, которые влияют на характер сборочного технологического процесса.

«Соединение деталей представляет собой совмещение комплекта вспомогательных баз базовой детали с комплектом основных баз присоединяемой детали. Такое соединение называется модулем соединения (МС)» [1, с.121]

Модуль поверхности (МП) детали, представляющий собой сочетание поверхностей, с помощью которого деталь выполняет свои функции и отличается ограниченной номенклатурой.

Соединение деталей, сборочных единиц происходит посредством совмещения их баз, в качестве которых выступают базирующие модули поверхностей (МПБ).

Рабочие модули поверхностей (МПР) представляет собой совмещение двух МПБ – прямого и ответного ему, когда изделие не работает, т.е. подвижное соединение превращается в неподвижное. В этом случае при наличии относительного движения МПБ деталей, образовавших модуль соединения (МС), переходят в категорию МПР.

Исходными данными для разработки модульного технологического процесса изготовления делали, является ее чертеж в модульном представлении и объем выпуска. Следовательно, прежде чем разрабатывать модульный технологический процесс, надо деталь представить совокупностью модуля поверхностей (МП).

МПС (модуль технологического процесса соединения) представляет собой перечень определенной последовательности технологических и вспомогательных переходов, обеспечивающих соединение деталей по данному МС с требуемым качеством и производительностью.

Если известны все виды соединения деталей, то зная технологию их осуществления, можно довольно быстро и качественно собрать изделие. Само изделие может быть представлено совокупностью МП и МС.

24. Взаимозаменяемость – свойство деталей, узлов, агрегатов и технических устройств, позволяющее установить их при сборке или заменить при ремонте без предварительной подгонки и сохранении эксплуатационных характеристик изделия.

Взаимозаменяемость обеспечивается системой принципов при проектировании, изготовлении, ремонте и утилизации изделий, собранных из независимых элементов.

Различают полную и неполную взаимозаменяемости как производства, так и изделия.

Полная взаимозаменяемость целесообразна при массовом и крупносерийном производстве, где все изготовленные сборочные единицы изделия или детали в целом являются взаимозаменяемыми, что позволяет сократить затраты на производство единицы продукции, легко автоматизировать производство, и не требует высокой квалификации рабочих, но, увеличиваются затраты на подготовку производства и трудно достичь высокой точности.

Уровень взаимозаменяемости производства определяется коэффициентом взаимозаменяемости:

, (1)

, (1)

где  - трудоемкость изготовления взаимозаменяемых деталей;

- трудоемкость изготовления взаимозаменяемых деталей;

- трудоемкость изготовления всех деталей.

- трудоемкость изготовления всех деталей.

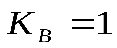

Если  , то взаимозаменяемость – полная.

, то взаимозаменяемость – полная.

При  , взаимозаменяемость - неполная.

, взаимозаменяемость - неполная.

Неполная взаимозаменяемость применяется в производстве с высокими требованиями к точности и уникальности изделия, в этом случае лишь часть деталей является взаимозаменяемыми.

При сборке изделия используются следующие методы:

1. селекция;

2. регулирование;

3. пригонка.

25. Национальный стандарт Российской Федерации – стандарт, принятый органом РФ по стандартизации и доступный широкому кругу пользователей.

В зависимости от объекта стандартизации, а также содержания устанавливаемых требований разрабатываются стандарты следующих видов [13]:

- на продукцию;

- на процессы (работы) производства, эксплуатации, хранения, перевозки, реализации и утилизации продукции, т.е. на все этапы ЖЦП;

- на услуги;

- стандарты основополагающие (организационно-методические и общетехнические);

- на термины и определения;

- на методы контроля (испытания, измерений, анализа).

Основополагающие стандарты –устанавливают общие организационно-методические положения для определенной области деятельности, а также общетехнические требования (нормы и правила), обеспечивающие взаимопонимание, совместимость и взаимозаменяемость. Они также призваны обеспечивать техническое единство и взаимосвязь различных областей науки, техники и производства в процессах создания и использования продукции, охрану окружающей среды, безопасность здоровья людей и имущества и другие общетехнические требования, обеспечивающие интересы национальной экономики и безопасности. Эти стандарты могут быть разделены на два подвида – организационно-методические и общетехнические.

Основополагающие организационно-методические стандарты устанавливают общие организационно-технические положения по проведению работ в определенной области (например, ГОСТ Р 1.2-2004 «Стандартизация в Российской Федерации. Правила разработки, утверждение, обновления и отмены»).

Основополагающие общетехнические стандарты устанавливают: научно-технические термины, многократно используемые в науке, технике и производстве; условные обозначения различных объектов стандартизации – коды, метки, символы (например, ГОСТ 14192-96 «Маркировка грузов»); требования по обеспечению единства измерений и пр.

Стандарты на продукцию устанавливают требования, которым должны удовлетворять продукция или группа однородной продукции2, с тем, чтобы обеспечить ее соответствие своему назначению, в том числе требования на методы контроля по безопасности и на основные потребительские свойства, а также требования к условиям и правилам эксплуатации, транспортирования, хранения, применения и утилизации.

Стандарты на процессы и работы устанавливают основные требования к организации производства и оборота продукции на рынке, к методам (способам, приемам, режимам обращения, нормам) выполнения различного рода работ, а также методы контроля этих требований на всех этапах ЖЦП.

Стандарты на услуги устанавливают требования и методы контроля для групп однородных услуг (туристские, ресторанные, транспортные) или для конкретной услуги (транспортные перевозки, доставка товара на дом) в части состава, содержания и формы деятельности по оказанию помощи, принесения пользы потребителю услуги, а также требования к факторам, оказывающим существенное влияние на качество услуг.

Стандарты на термины и определения устанавливают наименование и содержание понятий, используемых в стандартизации и смежных видах деятельности. Они выполняют одну из главных задач стандартизации – обеспечение взаимопонимания между всеми сторонами, участвующих в объектах стандартизации.

Стандарты на методы контроля, испытаний, измерений и анализа устанавливают требования к используемому оборудованию, условиям и процедурам осуществления всех операций, обработке и представлению полученных результатов, квалификации персонала. Условия правильного проведения измерений и контроля предусмотрены комплексом стандартов, выполненных на основе международных стандартов ИСО.

В зависимости от объекта стандартизации, а также содержания устанавливаемых требований разрабатываются стандарты следующих видов [13]:

- на продукцию;

- на процессы (работы) производства, эксплуатации, хранения, перевозки, реализации и утилизации продукции, т.е. на все этапы ЖЦП;

- на услуги;

- стандарты основополагающие (организационно-методические и общетехнические);

- на термины и определения;

- на методы контроля (испытания, измерений, анализа).

Основополагающие стандарты –устанавливают общие организационно-методические положения для определенной области деятельности, а также общетехнические требования (нормы и правила), обеспечивающие взаимопонимание, совместимость и взаимозаменяемость. Они также призваны обеспечивать техническое единство и взаимосвязь различных областей науки, техники и производства в процессах создания и использования продукции, охрану окружающей среды, безопасность здоровья людей и имущества и другие общетехнические требования, обеспечивающие интересы национальной экономики и безопасности. Эти стандарты могут быть разделены на два подвида – организационно-методические и общетехнические.

Основополагающие организационно-методические стандарты устанавливают общие организационно-технические положения по проведению работ в определенной области (например, ГОСТ Р 1.2-2004 «Стандартизация в Российской Федерации. Правила разработки, утверждение, обновления и отмены»).

Основополагающие общетехнические стандарты устанавливают: научно-технические термины, многократно используемые в науке, технике и производстве; условные обозначения различных объектов стандартизации – коды, метки, символы (например, ГОСТ 14192-96 «Маркировка грузов»); требования по обеспечению единства измерений и пр.

Стандарты на продукцию устанавливают требования, которым должны удовлетворять продукция или группа однородной продукции2, с тем, чтобы обеспечить ее соответствие своему назначению, в том числе требования на методы контроля по безопасности и на основные потребительские свойства, а также требования к условиям и правилам эксплуатации, транспортирования, хранения, применения и утилизации.

Стандарты на процессы и работы устанавливают основные требования к организации производства и оборота продукции на рынке, к методам (способам, приемам, режимам обращения, нормам) выполнения различного рода работ, а также методы контроля этих требований на всех этапах ЖЦП.

Стандарты на услуги устанавливают требования и методы контроля для групп однородных услуг (туристские, ресторанные, транспортные) или для конкретной услуги (транспортные перевозки, доставка товара на дом) в части состава, содержания и формы деятельности по оказанию помощи, принесения пользы потребителю услуги, а также требования к факторам, оказывающим существенное влияние на качество услуг.

Стандарты на термины и определения устанавливают наименование и содержание понятий, используемых в стандартизации и смежных видах деятельности. Они выполняют одну из главных задач стандартизации – обеспечение взаимопонимания между всеми сторонами, участвующих в объектах стандартизации.

Стандарты на методы контроля, испытаний, измерений и анализа устанавливают требования к используемому оборудованию, условиям и процедурам осуществления всех операций, обработке и представлению полученных результатов, квалификации персонала. Условия правильного проведения измерений и контроля предусмотрены комплексом стандартов, выполненных на основе международных стандартов ИСО.

26. Национальный стандарт Российской Федерации (ГОСТ Р)– стандарт, утвержденный Национальным органом РФ по стандартизации (ФАТР).

ГОСТ Р разрабатывается в порядке, установленном законом “О ТР”.

Требования к разработке, согласованию, принятию, государственной регистрации национальных стандартов РФ устанавливает ГОСТ Р 1.2-2004 “Стандартизация в РФ. Стандарты национальные РФ. Правила разработки, утверждения, обновления и отмены”.

Как правило, разработку национальных стандартов РФ (далее – в этом разделе - стандарты) осуществляют технические комитеты по стандартизации (ТК), а также предприятия, общественные объединения в соответствии с заданиями планов государственной стандартизации РФ, программ (планов) работ ТК и договоров на разработку стандартов. Хотя разработчиком может быть любое лицо (юридическое или физическое).

К разработке стандартов привлекаются все заинтересованные стороны: производители, потребители, научные и общественные организации, другие структуры и специалисты.

Требования, устанавливаемые в национальном стандарте, не должны противоречить федеральным законам, техническим регламентам и другим нормативно-правовым актам РФ, относящимся к данному объекту стандартизации, а также требованиям стандартов, принятых ранее и действующих в РФ в качестве национальных стандартов.

Требования, устанавливаемые в национальном стандарте, должны основываться на современных достижениях науки, техники, технологии, относящихся к данному объекту стандартизации; должны соответствовать уровню развития техники и способствовать научно-техническому прогрессу. С этой целью проводится оценка и экспертиза научно-технического уровня проекта стандарта, а также экспертиза действующих стандартов.

Существует следующий порядок разработки стандарта:

1 стадия– организация разработки стандарта;

2 стадия– разработка первой редакции проекта стандарта и ее публичное обсуждение;

3 стадия – разработка окончательной редакции проекта стандарта и ее экспертиза (научно-техническая, правовая, патентная, терминологическая и метрологическая);

4 стадия– подготовка проекта стандарта к утверждению, утверждение стандарта, его регистрация, опубликование и введение в действие.

Допускается совмещение стадий разработки стандарта. Тогда это отражают в договоре на разработку стандарта.

Дата: 2019-05-28, просмотров: 484.