Как и на любом другом предприятии, весь технологический процесс производства мебели разбит на отдельные этапы.

I. На этом этапе происходит непосредственно заказ мебели, где дизайнер-конструктор и сам заказчик, работая вместе, создают эскиз будущей мебели (рис. 1)

Рисунок 1 – Эскиз будущей мебели

Здесь дизайнер – конструктор старается учесть все мелочи, все пожелания клиента и подогнать под возможности предприятия. После утверждения проекта и согласования цены конструктор приступает к созданию чертежей и сопутствующих документов. Он как бы раскладывает будущую мебель на отдельные детали.

II. По данным конструктора собирается вся необходимая фурнитура и материалы на данный заказ. Сырье (ДСП и ДВП) поставляет организация ООО «Алграф» г. Сыктывкар и ООО «Текстиль-сервис» г. Киров. Некоторые детали и комплектующие заказываются отдельно (в основном это фасадные дверки, столешницы и нестандартная фурнитура).

Далее происходит непосредственное изготовление мебели.

III. На данном этапе производится распил листов ламинированной ДСП.

ЛДСП является основным материалом для изготовления корпусной мебели, поэтому к распилу мы подходим со всей ответственностью. Листы пилятся по специальным компьютерным картам раскроя (рис. 2), в которых все детали мебели расположены на листе ЛДСП с учетом минимальных остатков и удобства распила на станке.

Рисунок 2 – Компьютерная карта раскроя

Самое трудное при распиле – это сделать так, чтобы торец детали, т.е. срез, был без поколов. Поэтому уделяется много внимания настройке станков, заточке инструмента, обучению рабочих и качеству материалов.

IV. Следующий производственный процесс – это кромление. Кромить детали из ЛДСП необходимо по многим причинам. Это и для увеличения срока службы мебели и для того, чтобы скрыть срез, который отличается от декоративной поверхности плиты и т.д.

В основу технологического процесса облицовывания кромок деталей положено наклеивание полосового кромочного материала на торцевую часть движущейся детали. Весь кромочный материал делится на два вида: с нанесенным клеем и бесклеевой. Существует два способа облицовывания: метод «горячее-холодное» с использованием кромочного материала без клея, когда жидкий клей-расплав наносят на кромку детали, и метод «холодное-горячее», когда для облицовывания используется кромочный материал с уже нанесенным слоем клея-расплава, разогреваемого горячим воздухом непосредственно перед контактом кромочного материала с облицовываемой кромкой.

В технологическом процессе облицовывания используют различные кромочные материалы: мебельная пленка, кромочный пластик, пленка поливинилхлоридная (ПВХ) и бумажно-слоистый пластик (БСП). Какой кромочный материал использовать зависит от выбранной модели мебели. В нашем производстве используется ламинированный кромочный материал, имеющий такой же цвет, что и поверхность ДСП.

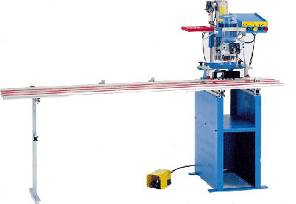

Для того чтобы выполнить облицовку кромок деталей используется кромкооблицовочный станок (рис. 3).

Рисунок 3 – Кромкооблицовочный станок

V. После распила и кромления, детали из ЛДСП проходят операцию присадки.

Что это такое?

Присадка – это сверление отверстий различного диаметра и глубины для крепления необходимой фурнитуры. Это одна из самых точных операций, которая требует особого внимания и выполняется на специальном сверлильно-присадочном станке (рис. 4).

Надо отдельно отметить, что в мебели используется высококачественная фурнитура – это различные стяжки, петли для дверок, кронштейны, выдвижные механизмы для ящиков и многое другое, чего обычно не видно, но без чего мебель не будет стоять и работать, так как этого хотят наши клиенты.

Рисунок 4 – Сверлильно-присадочный станок

VI. Далее идет сборка мебели. На напиленные, окрамленные и присаженные детали устанавливают фурнитуру, собирают корпуса, навешивают фасадные дверки, регулируют механизмы, проверяют работу и правильность сборки. После проверки корпуса упаковывают.

VII. Заключительным этапом является непосредственно монтаж мебели у заказчика и сдача ее новым хозяевам.

Дата: 2019-05-28, просмотров: 292.