Исходные данные для расчета.

1. Состав обрабатываемого боксита, %:

| Al2O3 | SiO2 | Fe2O3 | CaO | TiO2 | П . П . П . | прочие |

| 51,9 | 4,2 | 23,0 | 4,0 | 1,7 | 14,4 | 0,8 |

П.П.П. – потери при прокаливании

2. Состав, используемого в процессе спекания известняка, %

| CaO | SiO2 | П . П . П . | прочие |

| 51,1 | 1,7 | 46,1 | 1,1 |

3. Основные технологические параметры

Влажность боксита составляет 10%;

Содержание Na2CO3 в соде составляет 98%;

Содержание Al2O3 в товарном глиноземе равно 98,8%;

Товарный выход глинозема из боксита составляет 80%.

4. Печь отапливается природным газом следующего состава, (в объемных процентах):

| CH4с.г. | C2H6с.г. | C3H8с.г. | C4H10с.г. | N2с.г. | CO2с.г. |

| 94,7 | 1,2 | 0,5 | 0,3 | 2,9 | 0,4 |

Влагосодержание 1м3 сухого газа равно gс.г.=10,3 г/м3.

5. Подогрев воздуха, подаваемого на горение, осуществляют в барабанном или рекуперативном холодильнике (выбрать самостоятельно). Температура подогрева воздуха tв и коэффициент избытка воздуха α также выбираются самостоятельно в пределах допустимых границ.

ВВЕДЕНИЕ

Для каждой алюминиевой руды существует наиболее выгодный способ переработки. Определяющей является массовая доля каждого из трех основный оксидов, содержащихся в технологическом сырье (Al2O3, Fe2O3, SiO2), Содержание CaO, H2O, CO2, TiO2 и других оксидов имеет второстепенное значение. Так для бокситов с низким содержанием кремния рекомендуется использовать гидрохимические способы, а для бокситов, содержащих значительное количество кремния и железа, наиболее приемлемо щелочное спекание.

Из термических способов производства глинозема промышленное применение имеет способ спекания, основанный на получении алюмината натрия. В отличие от гидрохимического способа спекание можно применять практически для любого вида алюминиевого сырья. Однако, в промышленном масштабе его применяют в основном для переработки двух видов сырья – высококремнистого боксита и нефелина.

Сущность способа спекания заключается в образовании алюмината натрия при высокой температуре в результате взаимодействия в смеси алюминиевой руды, соды и известняка. Полученный при этом пористый спек выщелачивают водой. Раствор алюмината натрия после выщелачивания разлагают углекислым газом с выделением в осадок гидроксида алюминия, который для получения безводного глинозема подвергают кальцинации. Цель спекания – перевести содержащийся в руде алюминий в форму водорастворимого алюмината натрия и связать кремнезем в малорастворимые кальциевые силикаты.

По способу спекания можно перерабатывать сырье с высоким содержанием кремнезема. Чем выше содержание кремнезема в сырье, тем больше известняка добавляют в шихту.

ПРОИЗВОДСТВО ГЛИНОЗЕМА ПО СПОСОБУ СПЕКАНИЯ

Сущность способа спекания заключается в образовании алюмината натрия при высокой температуре в результате взаимодействия смеси алюминиевой руды, соды и известняка. Полученный при этом пористый спек выщелачивают водой. Раствор алюмината натрия после выщелачивания разлагают углекислым газом с выделением в осадок гидроксида алюминия, который для получения безводного глинозема подвергают кальцинации.

Реакции, протекающие при спекании насыщенной боксито - содо - известковой шихты, могут быть представлены следующим образом:

Al2O3·H2O+Na2CO3=2NaAlO2+Co2+H2O

Fе2O3·H2O+Na2CO3=2NaFeO2+CO2+H2O

Кремнезем сырья способен соединяться при спекании с содержащимися в шихте оксидом алюминия и щелочью в алюмосиликат натрия (Na2O·Al2O3·SiO2), что обуславливает при гидрохимической обработки спека потери оксида алюминия и щелочи. Поэтому в шихту добавляют известняк, который связывает кремнезем в нерастворимое соединение - двухкальциевый силикат (2CaO·SiO2):

CaCO3+SiO2=2CaO·SiO2+2CO2

Кроме того, происходит частичная диссоциация СаСО3 с образованием СаО.

По способу спекания можно перерабатывать сырье с высоким содержанием кремнезема. Чем выше содержание SiO2 в сырье, тем больше известняка добавляют в шихту.

Для низкокремнистых бокситов может быть применено спекание боксита с содой без добавки известняка. Независимо от содержания и минералогической формы кремнезема в сырье связывание кремнезема в двухкальциевый силикат позволяет перевести оксид алюминия, содержащийся в сырье, в растворимый алюминат натрия.

Дозировка шихты для процесса спекания должна осуществляться с учетом составных частей всех компонентов: основного сырья, известняка, свежей соды, оборотного раствора, топлива, белого шлама (алюмосиликата натрия), образующегося при обескремнивании, и пульпы, получающейся при промывке в скрубберах отходящих газов печей спекания.

Оптимальные температурные условия спекания определяются минералогическим и химическим составом сырьевых материалов и соотношением компонентов шихты.

Интенсивность и полнота взаимодействия реагирующих твердых веществ шихты зависит от степени равномерности смешивания этих веществ, крупности частиц шихты и температуры спекания.

При достижении температуры начала плавления шихты образуется жидкая фаза в количестве, достаточном для связывания и окускования материала, и получается пористый спек.

Спекание проводят при температурах 1200...1300 °С, что позволяет превратить практически весь оксид алюминия в алюминат натрия. В результате образуются кусковой пористый частично оплавленный спек темно-серого цвета, а также газы, содержащие 10... 12 % СО2, которые используют для карбонизации алюминатных растворов.

Спек после охлаждения дробят до крупности 6...8 мм и направляют на выщелачивание, которое производят водой и слабым оборотным раствором соды. Цель выщелачивания - перевод твердого алюмината натрия в раствор. Нерастворимый остаток (шлам) отделяют от алюминатного раствора и отправляют в отвал. Выщелачивание спека должно осуществляться в условиях, способствующих переходу в раствор алюмината натрия и разложению феррита натрия. А также в условиях, препятствующих протеканию реакций разложения двухкальциевого силиката с дальнейшим образованием нерастворимого алюмосиликата натрия.

В результате частичного разложения двухкальциевого силиката и образования растворимого силиката натрия в алюминатном растворе после выщелачивания содержится кремнезем в количестве соответствующем отношению по массе Аl2О3 к SiO2 (кремниевому модулю) в растворе, равному 30…40.

После обескремнивания пульпа, состоящая из раствора и белого шлама, проходит стадии сгущения и фильтрации. Белый шлам возвращают на приготовление исходной шихты а осветленный алюминатный раствор направляют на карбонизацию, т.е. разложение алюминатного раствора диоксидом углерода. Карбонизацию осуществляют пропусканием через раствор топочных газов содержащих СО..

В результате каустический модуль раствора понижается, что создает условия для гидролитического разложения алюмината натрия. Образовавшаяся при этом щелочь карбонизируется новыми порциями СО2, и разложение алюмината натрия продолжатся. Процесс карбонизации должен обеспечить получение крупнокристаллического гидроксида алюминия с минимальным содержанием примеси кремнезема и щелочей.

Конструкция вращающихся печей

Вращающиеся печи широко применяют для нагрева сыпучих материалов в различных отраслях промышленности.

Корпус печи представляет собой сварной металлический барабан диаметром до 5 м и длиной до 185 м, футерованный изнутри огнеупорным кирпичом. Барабан сваривают из листовой стали. Как правило, диаметр барабана по всей длине одинаков.

Футеровка барабана работает в тяжелых условиях, что связанно с периодическими перепадами температур на поверхности кладки, обусловленными вращением печи и пересыпанием находящегося в ней материала. Перепад температур при входе и выходе из-под слоя шихты составляют 150...200°С. В зоне спекания на футеровку сильное химическое и абразивное воздействие оказывает материал. В зоне сушки кладка подвержена значительному истиранию цепями или отбойными устройствами. Основным материалом для футеровки печей глиноземного производства служит шамот. Высокотемпературные зоны печи выкладывают из хромомагнезитового, магнезитового и периклазошпинелидного огнеупорного кирпича. Толщина футеровки составляет 230... 350 мм. Чтобы предотвратить разрушение футеровки при остановках печи, барабан должен вращаться до ее полного охлаждения. На наружной поверхности барабана закрепляют стальные опорные бандажи в виде неразрывных колец шириной 400... 800 мм. Каждый бандаж опирается на два ролика, вращающиеся во время работы печи. Ширина роликов обычно на 50...100 мм больше ширины бандажа. Опорные ролики установлены на массивных стальных плитах, укрепленных на железобетонных фундаментах таким образом, что барабан печи имеет небольшой уклон к горизонту, составляющий 1...3 град. Как правило, уклон задают в процентах от общей длины печи (2...4 %).

Барабан вращается вокруг своей оси со скоростью 0,6...2,0 об/мин, регулирование числа оборотов барабана производят специальным устройством.

Для остановки вращения печи в любом положении служит электромагнитный фрикционный тормоз, через обмотку которого во время работы печи постоянно пропускается ток. Когда подача тока прекращается, электромагнит выключается и отпускает колодки тормоза, которые и зажимают приводной вал.

Верхний торец печи входит в загрузочную камеру. Сухую шихту загружают в печь с помощью шнекового питателя через патрубок, расположенный в загрузочной камере. Пульпу подают в печь через пульповую трубку ковшом-дозатором или с помощью специальной форсунки. Уловленную пыль возвращают в печь вместе с шихтой, подавая ее либо через дозатор, либо в специальный смеситель.

Нижний конец печи входит в загрузочную (или топочную) камеру. Между ней и барабаном ставят специальное кольцевое уплотнение, перекрывающее щель между вращающимся барабаном и неподвижной камерой.

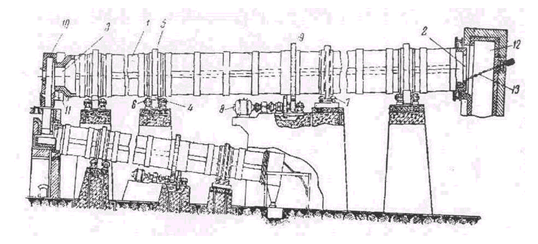

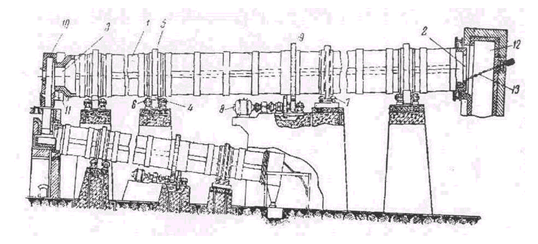

Рис. 1. Печь для спекания бокситов

Рис. 1. Печь для спекания бокситов

1- железный барабан, 2- холодный конец, 3 - горячий конец, 4 - ролики, 5 - бандажи, 6 - подшипники, 7 - приспособление, препятствующее сходу барабана с опор, 8 - двигатель, 9 - венцовая шестерня, 10 - топливная головка. 11 - кольцо с кромкой, 12 - загрузочная коробка, 13 - отбойное приспособление (стальная болванка)

Исходные данные для расчета

Заданная производительность печи G=16 т/час. Состав обрабатываемого боксита приведен в табл. 1. Влажность боксита составляет 10 %. Состав используемого в процессе спекания известняка приведен в табл. 2. Содержание Na2CO3 в соде составляет 98 %. Содержание Al2O3 в товарном глиноземе равно 98,8 %. Товарный выход глинозема из боксита составляет 80 %.

Таблица 1.

Состав боксита, %

| Al2O3 | SiO2 | Fe2O3 | CaO | TiO2 | П.П.П. | Прочие |

| 51,9 | 4,2 | 23,0 | 4,0 | 1,7 | 14,4 | 0,8 |

Таблица 4.

РАСЧЕТ ШИХТЫ

Шихта состоит из боксита, известняка, кальцинированной соды и оборотного раствора.

Расчет шихты производят по упрощенной методике на 100 кг сухого боксита. При этом состав оборотных продуктов принимаем, исходя из состава бокситов и данных заводской практики.

Для обеспечения полноты протекания кристаллохимических преобразований при формировании шихты необходимо соблюдать следующие требования:

Для того, чтобы рассчитать количество компонентов, участвующих в процессе спекания (СaO, SiO2, Nа2О, Al2O3, Fe2O3), необходимо проссумировать содержание каждого из них во всех составляющих шихты (боксите, кальцинированной соде, известняке и оборотном растворе).

В соответствии с технологией спекания для формирования исходной шихты используется оборотный содовый раствор, получаемый после выщелачивания спеков, отделения красного шлама и частичного выпаривания. Техническое его название – белый шлам. Исходя из данных заводской практики, принимаем следующий состав белого шлама, % 25,0 Al2O3; 20,0 SiO2; 23,0 Nа2О; 9,0 H2Oсвяз.; 23,0 H2Oвн.

Из данных практики, извлечение SiO2 в белый шлам из спека составляет 10…15%. Остальные 85…90% кремнезема переходят в красный шлам при выщелачивании. Примем извлечение SiO2 в белый шлам равным 13%.

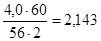

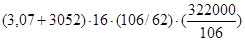

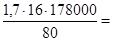

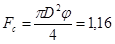

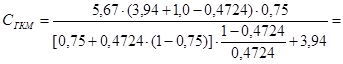

При условии, что примерный расход известняка на 100 кг боксита, содержащего 4,2% SiO2 (см. табл. 1), составляет 42 кг с содержанием 1,7 % SiO2 (см. табл. 2), общее количество кремнезема в твердых составляющих исходной шихты равно 4,2+42×0,017=4,914 кг. Тогда общее количество SiO2 в белом шламе равно

кг.

кг.

Количество белого шлама, с учетом содержания в нем 20 % SiO2, составит

кг.

кг.

Результаты расчетов состава и количества белого шлама сведены в табл. 7.

Таблица 7. Состав и количество белого шлама

| Всего | Al2O3 | SiO2 | Nа2О | H2Oсвяз | H2Oвн | |

| Содержание, % Количество, кг. | 100 3,194 | 25 0,799 | 20 0,639 | 23 0,735 | 9 0,287 | 23 0,735 |

С учетом количества SiO2, поступающего с белым шламом, исходная шихта содержит условно свободный SiO2 в количестве 4,2+0,639=4,839 кг. Условно свободный СаО (молекулярная масса 40+16=56) в боксите при спекании образует двухкальциевый силикат 2СаО×SiO2, связывая SiO2 (молекулярная масса 60) в количестве

кг.

кг.

Оставшееся количество SiO2, которое необходимо связать оксидом кальция равно

4,839 – 2,143=2,696 кг.

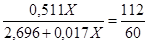

Составим пропорцию, приняв потребное количество известняка X с учетом его минералогического состава (0,017Х кремнезема и 0,511Х СаО, см. табл. 6):

Решая уравнение, получим Х=10,50 кг.

Состав и количество известняка, входящего в шихту спекания, представлены в табл. 8.

Таблица 8.

Состав и количество спека

| Всего | Аl2O3 | Fe2O3 | SiO2 | ТiО2 | CaO | Na2O | Проч. | |

| Количество, кг Содержание, % | 128,8 100 | 54,45 42,27 | 23 17,86 | 5,0 3,88 | 1,7 1,32 | 9,365 7,27 | 34,33 26,65 | 1,004 0,7 |

Таблица 14.

Состав и количество пыли

| Всего | Аl2O3 | Fe2O3 | SiO2 | ТiО2 | CaO | СО2 | Na2O | Проч. | |

| Количество спека с учетом обезвоживания Количество пыли, кг Содержание,% | 156,5 41,95 100 | 54,45 14,59 34,79 | 23 6,17 14,7 | 5 1,34 3,19 | 1,7 0,46 1,09 | 9,365 2,51 5,98 | 27,66 7,41 17,67 | 34,33 9,2 21,94 | 1,004 0,27 0,64 |

Таблица 15.

Поступило

Поступило

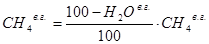

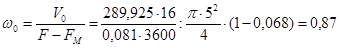

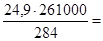

Расчет горения топлива

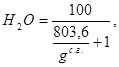

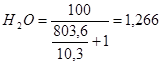

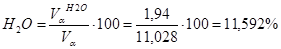

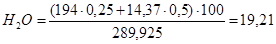

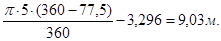

Принимаем, что при сжигании природного газа во вращающейся печи используют горелочное устройство с частичным перемешиванием. Поэтому коэффициент расхода воздуха a=1,08, а величина химического недожога составляет q3/Qнр=2%. При влажности газа gс.г.=10,3 г/м3 содержание водяных паров в газе равно:

%

%

%

%

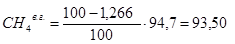

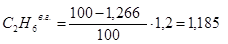

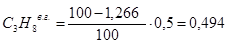

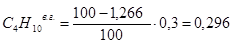

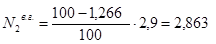

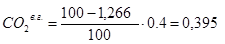

Пересчитаем состав природного газа с учетом того, что в нем содержится 1,266 % водяных паров, в который входит CH4с.г., C2H6с.г., C3H8с.г., C4H10с.г., N2с.г., CO2с.г..

, %

, %

%

%

%

%

%

%

%

%

%

%

%

%

Определим количество чистого кислорода для сжигания кубометра топлива

VO2=0,01[(m+n/4)åCmHn], м3/кг.

VO2=0,01[2×93,5+3×1,185+5×0,494+6,5×0,296]=1,949 кг/м3.

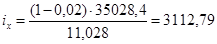

Определим теоретический расход воздуха на горение

L0=(1+k)×VO2, м3/м3, k=const=3,76;

L0=(1+3,76)×1,949=9,277 м3/м3.

Определим действительный расход воздуха на горение

La=L0×a, м3/м3;

La=9,277×1,08=10,019 м3/м3.

Найдем объемы отдельных составляющих продуктов сгорания

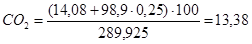

VaCO2=0,01×[ CO2в.г.+m×å CmHnв.г.], м3/м3;

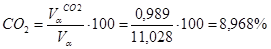

VaCO2=0,01×[ 0,395+93,50+2×1,185+3×0,494+4×0,296]=0,989 м3/м3;

VaH2O=0,01×[ H2Oв.г.+n/2×å CmHnв.г.], м3/м3;

VaH2O=0,01×[2×93,5+3×1,185+4×0,494+5×0,296]=1,94 м3/м3;

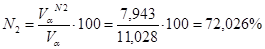

VaN2=0,01× N2в.г.+k× VO2×a, м3/м3;

VaN2=0,01×2,863+3,76×1,949×1,08=7,943 м3/м3.

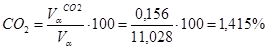

VaО2изб.=(a-1)× VO2, м3/м3;

VaО2изб.=(1,08-1)×1,949=0,156 м3/м3.

Тогда суммарный выход сгорания продуктов при a=1,08 будет равен

Va= VaCO2 +VaH2O +VaN2 +VaО2изб.=0,989+1,94+7,943+0,156=11,028 м3/м3.

Состав продуктов сгорания равен

Определим низшую теплоту сгорания газов

Qнр= 358×CH4с.г.+636×C2H6с.г.+913×C3H8с.г.+1185×C4H10с.г., кДж/м3;

Qнр= 358×93,50+636×1,185+913×0,494+1185×0,296=35028,4 кДж/м3.

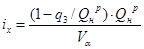

Химическую энтальпию продуктов сгорания с учетом химического недожога вычисляем по выражению

, кДж/м3;

, кДж/м3;

кДж/м3;

кДж/м3;

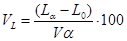

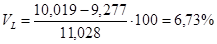

Содержание воздуха в продуктах сгорания равно

,%

,%

Тогда по "i-t" - диаграмме теоретическая температура горения природного газа составляет taт = 1890 °С. Действительная температура горения при пирометрическом коэффициенте hпир=0,8 равна tд=0,8×1890=1512 °С.

Тогда по "i-t" - диаграмме теоретическая температура горения природного газа составляет taт = 1890 °С. Действительная температура горения при пирометрическом коэффициенте hпир=0,8 равна tд=0,8×1890=1512 °С.

Содержание компонентов в газах зоны подогрева равно

%;

%;

%;

%;

%;

%;

%

%

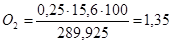

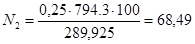

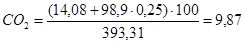

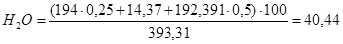

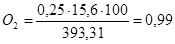

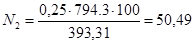

В зоне сушки в газовую фазу переходит из шихты внешняя влага в количестве 154,6 кг, или 154,6·22,4/18=192,391 м3. Общий объем газов в конце зоны равен объему отходящих газов, т.е. 192,391+297,11=489,504 м3. Средний объем газов в зоне составляет 192,391·0,5+297,11=393,31 м3. Тогда состав газов в зоне сушки таков:

%;

%;

%;

%;

%;

%;

%

%

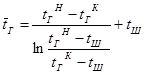

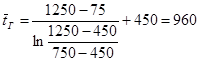

Среднюю температуру газов в зоне подогрева находим по формуле логарифмического усреднения между газами и материалом

Здесь tгн=1250°С; tгк=750°С; tш=450°С,

˚С

˚С

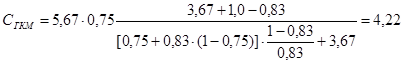

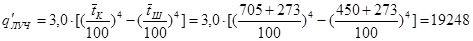

Степень черноты СО2 и Н2О находим по графикам

При PСО2Sэф =0,1338·7,74·101,325=101,27 кПа·м

tГ=960°C; εCO2=0,2

РH2OSэф=0,1921·7,47·101,325=145,4 кПа·м;

tГ=960°С; ε΄H2O=0,35; εH2O=1,8·0,35=0,63;

εГ=0,2+0,63=0,83.

Степень развития кладки в зоне подогрева составляет

Вт/(м2·К4).

Вт/(м2·К4).

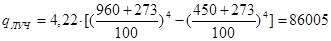

Определяем величину теплового потока излучением:

Вт/м2.

Вт/м2.

Средняя скорость движения газов в зоне подогрева равна

м/с;

м/с;

тогда конвективный тепловой поток составит величину

qk=10,476·0,87(960-450)=4648,2 Вт/м2.

Средняя температура кладки составит tk=(960+273)/2=705°С. Тогда

Вт/м2.

Вт/м2.

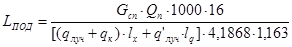

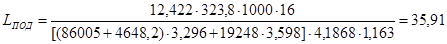

Длина зоны подогрева составит

м.

м.

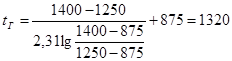

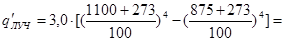

В зоне кальцинации начальную температуру газов принимаем tгн=1400°С; конечную температуру газов tгк=1250°С; температуру шихты tш=875°С. Средняя температура газов в зоне равна

˚С.

˚С.

Средняя температуpa кладки в зоне составляет

tк=(1320+875)/2=1100 °С.

Состав газов в зоне кальцинации (в соответствии с предыдущими расчетами): 11,23% СО2; 17,15% Н2O.

В зоне кальцинации происходит термическое разложение карбонатов, натриевого алюмосиликата, образование основной массы (до 90 %) алюмината и феррита натрия и двухкальциевого силиката, появляется небольшое количество жидкой фазы. Температура шихты на выходе из зоны достигает 1000°С, температура газов на входе в зону - 1400 °С. Унос пыли составляет 25 % от общего пылеуноса.

Теплопотребление в зоне кальцинации по статьям идет:

• на нагрев шихты (спека) до 1000 °С

0,88·128,8·(1000-750)·16=453376 кДж=453,4 МДж,

где 0,88 - теплоемкость спека, кДж/(кг·К);

• подогрев пыли до 1250 °С

096·41,95·(1250-750)·16=322176 кДж=322,2 МДж,

где 0,96 - теплоемкость пыли, кДж/(кг·К);

• нагрев технологических газов (СО2) до 1250 °С

2,202·14,37·(1250-750)·16=253141,9 кДж=253,14 МДж;

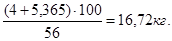

• разложение карбонатов. При этом количество СаСО3 (молекулярная масса - 100) в шихте (в известняке и боксите) (табл. 17) через СаО (молекулярная масса - 56) равно

Тогда в соответствии с уравнением

СаСОз=СаО+СО2 - 178000 кДж

затраты тепла составят

(4+5,365)·16(100/56)·(178000/100)=476277,1 кДж=476,3 МДж.

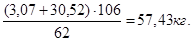

Количество Na2CO3 (молекулярная масса - 106) в шихте (в соде и оборотном растворе) через Na2O (молекулярная масса – 62) равно

Тогда в соответствии с уравнением

Na2CO3 =Na2O+СО2 - 322000 кДж

затраты тепла будут равны

=2791220,65 кДж=2791,22 МДж.

=2791220,65 кДж=2791,22 МДж.

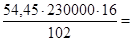

При разложении натриевого алюмосиликата количество Na2O·Аl2О3·2SiО2 (молекулярная масса - 284) на 1 тонну шихты рассчитывают по SiO2 (молекулярная масса - 60) в белом шламе:

0,66·284·16/(2·60)=24,9 кг.

Ввиду отсутствия экспериментальных данных по тепловому эффекту разложения этого соединения принимаем, что он равен тепловому эффекту реакции разложения Na2O·Аl2Оз·2SiО2. Тогда принимаем

Na2O·Аl2Оз·2SiО2=Na2O+Аl2О3+2SiO2 - 261000 кДж;

22883 кДж=22,8 МДж.

22883 кДж=22,8 МДж.

Теплоту образования алюмината натрия определяем по содержанию Аl2О3 (молекулярная масса 102) в спеке (см. табл. 17) и исходя из уравнения

Na2O+Аl2Оз=Na2O·Аl2О3 + 230000 кДж.

Тогда  1964470,6 кДж=1964,5 МДж.

1964470,6 кДж=1964,5 МДж.

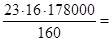

Теплоту образования ферритов натрия устанавливаем по Fe2O3 (молекулярная масса - 160) в спеке согласно уравнению

Na2O+Fe2O3=Na2O·Fe2О3 + 178000 кДж;

409400 кДж=409,4 МДж.

409400 кДж=409,4 МДж.

Теплоту образования титаната натрия устанавливаем по TiO2 (молекулярная масса - 80) в спеке в соответствии с уравнением

Na2O+TiO2=Na2O·TiO2 + 178000 кДж.

Тогда  60520 кДж=60,5 МДж.

60520 кДж=60,5 МДж.

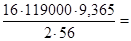

Теплоту образования двухкальциевого силиката устанавливаем по СаО (молекулярная масса - 56) в спеке в соответствии с уравнением

2СаО+8SiO2=2CaO·SiО2 + 119000 кДж,

159205 кДж=159,2 МДж

159205 кДж=159,2 МДж

Итого, теплопотребление в зоне кальцинации составляет

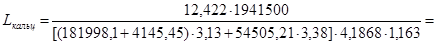

453,4+322,2+253,14+476,3+2791,22-0,9·(22,8+1964,5+409,4+60,5+159,2)=1941,5 МДж.

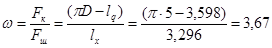

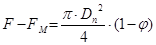

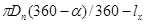

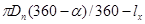

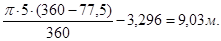

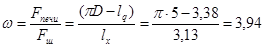

Ширину слоя (хорда lx) и контактную поверхность его с барабаном (1q) определим исходя из соотношений размеров сегмента метариалов в поперечном сечении участка. Из практических данных принимаем центральный угол в зоне кальцинации равным 77,5°. Тогда

lx=Dпsinα/2=5sin(77,5/2)=3,13 м.

lq=πDпα/360=π·5(77,5/360)=3,38 м.

Определяем эффективную длину лучей газового потока

где Sпер - периметр свободного сечения печи, м.

Snep=  =

=

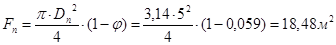

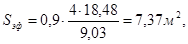

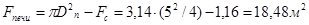

По практическим данным для зоны кальцинации можно принять коэффициент заполнения барабана печи φ=4,8...7,0 %. Выбираем φ=5,9 %. Тогда

;

;

Snep=  =

=

Степень черноты для СО2 и Н2О в зоне кальцинации находим из состава газов в ней:

PCO2Sэф=0,1123·7,37·101,325=83,86 кПа·м,

при tГ=1320°С εCO2=0,17;

PH2OSэф=0,1715·7,37·101,325=128,1 кПа·м,

при tГ=1320°С ε΄H2O=0,28; β=1,08; εH2O=0,28·1,08=0,3024;

Тогда степень черноты газов составит εГ=0,17+0,3024=0,4724. Степень развития кладки в зоне кальцинации составляет

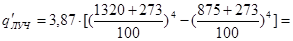

Приведенный коэффициент излучения равен

3,87 Вт/(м2·К4).

3,87 Вт/(м2·К4).

Определяем величину тепловых потоков:

181998,1 Вт/м2.

181998,1 Вт/м2.

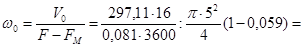

Средняя скорость движения газов в зоне кальцинации равна

0,89 м/с;

0,89 м/с;

Тогда конвективный тепловой поток

qk=10,467·0,89·(1320-875)=4145,45 Вт/м2.

С учетом температуры кладки 1100 °С получим

54505,21 Вт/м2.

54505,21 Вт/м2.

Длина зоны кальцинации составит

6,46 м.

6,46 м.

Протяженность зон спекания Lсп и охлаждения Lохл рассчитываем по необходимому времени пребывания шихты и спека в печи. Принимаем для зоны спекания τсп=0,4 ч, для зоны охлаждения τохл=0,25 ч.

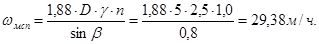

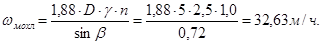

Находим скорость движения материалов, принимая угол наклона печи γ=2,5 %, а скорость вращения печи п=1,0 об/мин. Пусть синус угла естественного откоса материалов в зоне спекания составит 0,8, а для зоны охлаждения - 0,72. Тогда скорость движения материалов в зоне спекания составит

а в зоне охлаждения

Следовательно, Lсп=29,38·0,4=11,75 м; Lохл=32,63·0,25=8,158 м.

Полная длина печи составит 136,01+35,91+6,46+11,75+8,158=75,3 м. Принимаем полную длину печи 80 м.

7. Тепловой баланс печи

Расчет ведем на 1 т глинозема.

1. Статьи прихода.

1.1. Теплоту от сгорания топлива определяем из расчета горения топлива

Qx=B·Qнр=35028,4 кВт.

1.2. При использовании колосникового холодильника воздух подогревается до температуры 200°С. Тогда физическую теплоту воздуха определяем по формуле

Qв=CвtвLαB=В·1,306·200·10,019=2616,96 В кВт.

1.3. Физическая теплота пульпы с температурой 50°С, принимаемой из данных практики работы вращающихся печей:

Qш=Cшtшmш=3595,5·16·0,96·50=2761344 кВт.

1.3.1. Теплота экзотермических реакций образования алюминатов натрия, феррита натрия, двухкальциевого силиката, титаната натрия, которые протекают в основном в зоне кальцинации (см. раздел 5):

Qэкз=QNa2OAlO3+QNaFeO3+Q2CaO·SiO2+Q2CaO·TiO2

Qэкз =(1964,5+409,4+60,5+159,2)·1000=2593600 кВт.

Расход теплоты равен

Qрасх=855584,68+463291,7+6063804,01+3859,8В+97680+1179640=

=3859,8 В+8660000,4 кДж.

Составляем уравнение теплового баланса:

37645,36 В+5354944=3859,8 В+8660000,4

откуда расход топлива В=97,82 м3/ч.

Часовой расход топлива составит Вτ=В·G=97,82·16=1565,12 м3/ч. Итоговый тепловой баланс представлен в табл. 18.

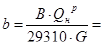

Удельный расход условного топлива определяем по выражению

кг. усл. топлива/т спека.

кг. усл. топлива/т спека.

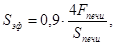

Определяем коэффициент полезного действия печи спекания

Таблица 18.

ЗАКЛЮЧЕНИЕ

В мире накоплен значительный опыт конструирования и эксплуатации печей различного назначения. Большое разнообразие конструкций печей, применяемых в промышленности, обусловлен прежде всего чрезвычайно широким спектром технологических процессов, осуществляемых при производстве и дальнейшей тепловой обработки разнообразных материалов. Диапазон рабочих температур может изменяться в широких пределах. Вот почему при выборе конструкции и исходных данных, необходимых для расчета промышленной печи, следует, прежде всего, учитывать особенности технологического процесса, осуществляемого в данном агрегате.

Основное назначение металлургической печи состоит в том, чтобы создать в рабочем пространстве, изолированном от окружающей среды, наиболее благоприятные условия для реализации соответствующего технологического процесса. При этом необходимо учитывать закономерности, характеризующие процесс теплогенерации, механизм движения газов и теплообмен. Необходимо принимать во внимание взаимосвязь между условиями работы данной печи и условиями работы огнеупоров; возможность внутрипечного пылеосаждения или создания надежных систем очистки отходящих газов от пыли и т.д. Надежно работающая печь с экономным и рациональным использованием ее тепловой мощности является той базой, на основе которой можно решить практически любые технологические вопросы.

В технологическом расчете вращающейся печи спекания нами были выполнены:

1. Расчет минерального баланса процесса спекания, исходя из заданного состава шихты.

2. Расчет горения топлива заданного условием состава, в котором был определен теоретический расход вохдуха на горение, который составил 9,277 м3/м3 и действительный 10,019 м3/м3, теплоту сгорания топлива Qнр=35028,4 кДж/м3, состав и количество продуктов сгорания, определена теоретическая (1890 ˚С) и действительная (1512 ˚С) температуры горения природного газа.

3. Расчет размеров печи. В результате были получены следующие величины:

Внутренний диаметр рабочего пространства печи равен 5 м.

Наружный диаметр печи – 5,6 м.

Длина зоны сушки –13,01 м.

Длина зоны подогрева – 35,91 м.

Дина зоны кальцинации – 6,46 м.

Длина зоны спекания – 11,75 м.

Дина зоны охлаждения – 8,158 м.

Общая длина печи составит – 80 м.

4. Расчет расхода топлива, на основании которого был составлен тепловой баланс рабочего пространства печи.

5. Расчет удельного расхода топлива в целом на процесс, который равен b=116,905 кг усл. топл/т спека.

6. Расчет значения коэффициента полезного действия вращающейся печи, который равен η=80,15 %.

Исходные данные для расчета.

1. Состав обрабатываемого боксита, %:

| Al2O3 | SiO2 | Fe2O3 | CaO | TiO2 | П . П . П . | прочие |

| 51,9 | 4,2 | 23,0 | 4,0 | 1,7 | 14,4 | 0,8 |

П.П.П. – потери при прокаливании

2. Состав, используемого в процессе спекания известняка, %

| CaO | SiO2 | П . П . П . | прочие |

| 51,1 | 1,7 | 46,1 | 1,1 |

3. Основные технологические параметры

Влажность боксита составляет 10%;

Содержание Na2CO3 в соде составляет 98%;

Содержание Al2O3 в товарном глиноземе равно 98,8%;

Товарный выход глинозема из боксита составляет 80%.

4. Печь отапливается природным газом следующего состава, (в объемных процентах):

| CH4с.г. | C2H6с.г. | C3H8с.г. | C4H10с.г. | N2с.г. | CO2с.г. |

| 94,7 | 1,2 | 0,5 | 0,3 | 2,9 | 0,4 |

Влагосодержание 1м3 сухого газа равно gс.г.=10,3 г/м3.

5. Подогрев воздуха, подаваемого на горение, осуществляют в барабанном или рекуперативном холодильнике (выбрать самостоятельно). Температура подогрева воздуха tв и коэффициент избытка воздуха α также выбираются самостоятельно в пределах допустимых границ.

ВВЕДЕНИЕ

Для каждой алюминиевой руды существует наиболее выгодный способ переработки. Определяющей является массовая доля каждого из трех основный оксидов, содержащихся в технологическом сырье (Al2O3, Fe2O3, SiO2), Содержание CaO, H2O, CO2, TiO2 и других оксидов имеет второстепенное значение. Так для бокситов с низким содержанием кремния рекомендуется использовать гидрохимические способы, а для бокситов, содержащих значительное количество кремния и железа, наиболее приемлемо щелочное спекание.

Из термических способов производства глинозема промышленное применение имеет способ спекания, основанный на получении алюмината натрия. В отличие от гидрохимического способа спекание можно применять практически для любого вида алюминиевого сырья. Однако, в промышленном масштабе его применяют в основном для переработки двух видов сырья – высококремнистого боксита и нефелина.

Сущность способа спекания заключается в образовании алюмината натрия при высокой температуре в результате взаимодействия в смеси алюминиевой руды, соды и известняка. Полученный при этом пористый спек выщелачивают водой. Раствор алюмината натрия после выщелачивания разлагают углекислым газом с выделением в осадок гидроксида алюминия, который для получения безводного глинозема подвергают кальцинации. Цель спекания – перевести содержащийся в руде алюминий в форму водорастворимого алюмината натрия и связать кремнезем в малорастворимые кальциевые силикаты.

По способу спекания можно перерабатывать сырье с высоким содержанием кремнезема. Чем выше содержание кремнезема в сырье, тем больше известняка добавляют в шихту.

ПРОИЗВОДСТВО ГЛИНОЗЕМА ПО СПОСОБУ СПЕКАНИЯ

Сущность способа спекания заключается в образовании алюмината натрия при высокой температуре в результате взаимодействия смеси алюминиевой руды, соды и известняка. Полученный при этом пористый спек выщелачивают водой. Раствор алюмината натрия после выщелачивания разлагают углекислым газом с выделением в осадок гидроксида алюминия, который для получения безводного глинозема подвергают кальцинации.

Реакции, протекающие при спекании насыщенной боксито - содо - известковой шихты, могут быть представлены следующим образом:

Al2O3·H2O+Na2CO3=2NaAlO2+Co2+H2O

Fе2O3·H2O+Na2CO3=2NaFeO2+CO2+H2O

Кремнезем сырья способен соединяться при спекании с содержащимися в шихте оксидом алюминия и щелочью в алюмосиликат натрия (Na2O·Al2O3·SiO2), что обуславливает при гидрохимической обработки спека потери оксида алюминия и щелочи. Поэтому в шихту добавляют известняк, который связывает кремнезем в нерастворимое соединение - двухкальциевый силикат (2CaO·SiO2):

CaCO3+SiO2=2CaO·SiO2+2CO2

Кроме того, происходит частичная диссоциация СаСО3 с образованием СаО.

По способу спекания можно перерабатывать сырье с высоким содержанием кремнезема. Чем выше содержание SiO2 в сырье, тем больше известняка добавляют в шихту.

Для низкокремнистых бокситов может быть применено спекание боксита с содой без добавки известняка. Независимо от содержания и минералогической формы кремнезема в сырье связывание кремнезема в двухкальциевый силикат позволяет перевести оксид алюминия, содержащийся в сырье, в растворимый алюминат натрия.

Дозировка шихты для процесса спекания должна осуществляться с учетом составных частей всех компонентов: основного сырья, известняка, свежей соды, оборотного раствора, топлива, белого шлама (алюмосиликата натрия), образующегося при обескремнивании, и пульпы, получающейся при промывке в скрубберах отходящих газов печей спекания.

Оптимальные температурные условия спекания определяются минералогическим и химическим составом сырьевых материалов и соотношением компонентов шихты.

Интенсивность и полнота взаимодействия реагирующих твердых веществ шихты зависит от степени равномерности смешивания этих веществ, крупности частиц шихты и температуры спекания.

При достижении температуры начала плавления шихты образуется жидкая фаза в количестве, достаточном для связывания и окускования материала, и получается пористый спек.

Спекание проводят при температурах 1200...1300 °С, что позволяет превратить практически весь оксид алюминия в алюминат натрия. В результате образуются кусковой пористый частично оплавленный спек темно-серого цвета, а также газы, содержащие 10... 12 % СО2, которые используют для карбонизации алюминатных растворов.

Спек после охлаждения дробят до крупности 6...8 мм и направляют на выщелачивание, которое производят водой и слабым оборотным раствором соды. Цель выщелачивания - перевод твердого алюмината натрия в раствор. Нерастворимый остаток (шлам) отделяют от алюминатного раствора и отправляют в отвал. Выщелачивание спека должно осуществляться в условиях, способствующих переходу в раствор алюмината натрия и разложению феррита натрия. А также в условиях, препятствующих протеканию реакций разложения двухкальциевого силиката с дальнейшим образованием нерастворимого алюмосиликата натрия.

В результате частичного разложения двухкальциевого силиката и образования растворимого силиката натрия в алюминатном растворе после выщелачивания содержится кремнезем в количестве соответствующем отношению по массе Аl2О3 к SiO2 (кремниевому модулю) в растворе, равному 30…40.

После обескремнивания пульпа, состоящая из раствора и белого шлама, проходит стадии сгущения и фильтрации. Белый шлам возвращают на приготовление исходной шихты а осветленный алюминатный раствор направляют на карбонизацию, т.е. разложение алюминатного раствора диоксидом углерода. Карбонизацию осуществляют пропусканием через раствор топочных газов содержащих СО..

В результате каустический модуль раствора понижается, что создает условия для гидролитического разложения алюмината натрия. Образовавшаяся при этом щелочь карбонизируется новыми порциями СО2, и разложение алюмината натрия продолжатся. Процесс карбонизации должен обеспечить получение крупнокристаллического гидроксида алюминия с минимальным содержанием примеси кремнезема и щелочей.

Конструкция вращающихся печей

Вращающиеся печи широко применяют для нагрева сыпучих материалов в различных отраслях промышленности.

Корпус печи представляет собой сварной металлический барабан диаметром до 5 м и длиной до 185 м, футерованный изнутри огнеупорным кирпичом. Барабан сваривают из листовой стали. Как правило, диаметр барабана по всей длине одинаков.

Футеровка барабана работает в тяжелых условиях, что связанно с периодическими перепадами температур на поверхности кладки, обусловленными вращением печи и пересыпанием находящегося в ней материала. Перепад температур при входе и выходе из-под слоя шихты составляют 150...200°С. В зоне спекания на футеровку сильное химическое и абразивное воздействие оказывает материал. В зоне сушки кладка подвержена значительному истиранию цепями или отбойными устройствами. Основным материалом для футеровки печей глиноземного производства служит шамот. Высокотемпературные зоны печи выкладывают из хромомагнезитового, магнезитового и периклазошпинелидного огнеупорного кирпича. Толщина футеровки составляет 230... 350 мм. Чтобы предотвратить разрушение футеровки при остановках печи, барабан должен вращаться до ее полного охлаждения. На наружной поверхности барабана закрепляют стальные опорные бандажи в виде неразрывных колец шириной 400... 800 мм. Каждый бандаж опирается на два ролика, вращающиеся во время работы печи. Ширина роликов обычно на 50...100 мм больше ширины бандажа. Опорные ролики установлены на массивных стальных плитах, укрепленных на железобетонных фундаментах таким образом, что барабан печи имеет небольшой уклон к горизонту, составляющий 1...3 град. Как правило, уклон задают в процентах от общей длины печи (2...4 %).

Барабан вращается вокруг своей оси со скоростью 0,6...2,0 об/мин, регулирование числа оборотов барабана производят специальным устройством.

Для остановки вращения печи в любом положении служит электромагнитный фрикционный тормоз, через обмотку которого во время работы печи постоянно пропускается ток. Когда подача тока прекращается, электромагнит выключается и отпускает колодки тормоза, которые и зажимают приводной вал.

Верхний торец печи входит в загрузочную камеру. Сухую шихту загружают в печь с помощью шнекового питателя через патрубок, расположенный в загрузочной камере. Пульпу подают в печь через пульповую трубку ковшом-дозатором или с помощью специальной форсунки. Уловленную пыль возвращают в печь вместе с шихтой, подавая ее либо через дозатор, либо в специальный смеситель.

Нижний конец печи входит в загрузочную (или топочную) камеру. Между ней и барабаном ставят специальное кольцевое уплотнение, перекрывающее щель между вращающимся барабаном и неподвижной камерой.

Рис. 1. Печь для спекания бокситов

Рис. 1. Печь для спекания бокситов

1- железный барабан, 2- холодный конец, 3 - горячий конец, 4 - ролики, 5 - бандажи, 6 - подшипники, 7 - приспособление, препятствующее сходу барабана с опор, 8 - двигатель, 9 - венцовая шестерня, 10 - топливная головка. 11 - кольцо с кромкой, 12 - загрузочная коробка, 13 - отбойное приспособление (стальная болванка)

Дата: 2019-05-28, просмотров: 403.