Общие положения

Тепловой расчет котельного агрегата может быть конструкторским или поверочным.

Поверочный расчет котлоагрегата производится для известной конструкции котлоагрегата из заданного состава топлива. Задачей расчета является определение экономичности котла, проверка надежности работы, определение температуры греющей и нагреваемой среды по газоходам котла. Необходимость поверочного расчета может быть вызвана также реконструкцией котла с целью повышения его производительности и экономичности.

Поверочный расчет существующей конструкции котла производится не только для номинальной, но и для частичных нагрузок, что необходимо для проведения гидравлических и других расчетов.

Особенность поверочного расчета заключается в том, что представляется возможность первоначальной найти расход топлива, так как неизвестен КПД агрегата, в частности, потеря тепла с уходящими газами. Это потеря зависит от температуры уходящих газов, которая может быть определена только в конце расчета. Приходится предварительно задаваться температурой уходящих газов, а по окончании расчета определять истинное ее значение, а также значение КПД и расход топлива.

Конструкторский расчет выполняется при создании нового типа котлоагрегата для определения размеров радиационных и конвективных поверхностей нагрева, обеспечивающих номинальную производительность котла при заданных параметрах пара.

Исходные данные для теплового расчета. Расчетное задание для поверочного расчета должно содержать следующие сведения:

· Чертежи котельного агрегата

· Конструктивные характеристики топки и поверхностей нагрева

· Гидравлическую схему котла

· Тип топлива

· Производительность котла и параметры по первичному пару, температуру питательной воды, давление в барабане

· При наличии промежуточного перегрева – расход и параметры вторичного пара на входе и выходе.

· Величину непрерывной продувки (%)

· Температуру холодного воздуха

Температура уходящих газов за котлоагрегатом выбирается по условиям эффективного использования тепла топлива и расходом металла на хвостовые поверхности нагрева.

Топочная камера и экраны

| |

В верхней части топки трубы заднего экрана образуют «аэродинамический козырек», который улучшает аэродинамику топки и частично затеняет ширмы пароперегревателя от прямого излучения факела. Ширмы установлены на выходе из топки.

Аэродинамический козырек образует выступ в топку с вылетом 2000 мм. 50% труб заднего экрана посредством развилок имеют вертикальные участки. В трубах установлены шайбы диаметром 10 мм. Благодаря дроссельным шайбам, основная масса пароводяной смеси проходит через гнутые обогреваемые участки труб.

Экранные панели подвешены к металлоконструкциям потолочного перекрытия за верхние камеры и имеют возможность свободно расширяться вниз.

В верхней и нижней частях топочной камеры трубы экранов подключены к сборным коллекторам.

Для уменьшения влияния неравномерного обогрева на циркуляцию, все экраны разбиты на 18 контуров циркуляции (панели), которые имеют самостоятельные верхние и нижние коллекторы.

Задний и фронтальный экраны имеют по 6 панелей каждый, боковые экраны - по 3 панели. Две крайние панели заднего и фронтальный экранов состоят из 40 параллельно включенных труб, четыре средние панели - из 33 труб.

Две крайние панели боковых экранов состоят из 37 параллельно включенных труб, средняя панель из 36 труб.

Потолок топки и поворотного газохода экранирован трубами потолочного радиационного пароперегревателя.

Пароперегреватель

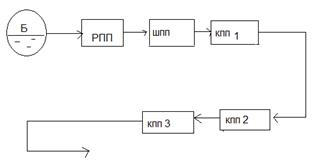

На котле установлен радиационно-конвективный пароперегреватель. Радиационная часть пароперегревателя выполнена виде потолочного пароперегревателя и полурадиационных ширмовых поверхностей, расположенных в котле. Конвективные поверхности пароперегревателя расположены в горизонтальном газоходе котла.

Схема движения пара по пароперегревателю следующая: пар из барабана котла по 12 трубам  ø133

ø133  10 мм подводится к трем входным камерам потолочного пароперегревателя, откуда по 236-ти трубам направляется в холодный пакет КПП I, состоящий из 118 сдвоенных змеевиков, пройдя противоточно эти змеевики пар поступает во входную камеру крайних ширм. Лобовые 1,5 петли холодного пакета выполнены из стали 12ХМФ. Пройдя крайние ширмы пар поступает в выходные камеры крайних ширм, откуда по четырем трубам справа и слева поступает в две камеры регулятора перегрева первой ступени, где наряду с охлаждением осуществляется переработка пара из правых крайних ширм в левые средние ширмы, и наоборот.

10 мм подводится к трем входным камерам потолочного пароперегревателя, откуда по 236-ти трубам направляется в холодный пакет КПП I, состоящий из 118 сдвоенных змеевиков, пройдя противоточно эти змеевики пар поступает во входную камеру крайних ширм. Лобовые 1,5 петли холодного пакета выполнены из стали 12ХМФ. Пройдя крайние ширмы пар поступает в выходные камеры крайних ширм, откуда по четырем трубам справа и слева поступает в две камеры регулятора перегрева первой ступени, где наряду с охлаждением осуществляется переработка пара из правых крайних ширм в левые средние ширмы, и наоборот.

Пройдя 8 средних ширм, пар попадает в выходные камеры этих ширм, откуда по 4 трубам справа и слева направляется во входные камеры крайних прямоточных частей “горячего пакета”, из которых каждый состоит из 29 пакетов змеевиков (по 3 петли в каждом пакете).

Пройдя крайние пакеты, пар поступает в камеры регуляторов перегрева II-ой ступени, в которых одновременно с охлаждением осуществляется еще один переброс из правой крайней части в левую среднюю, и наоборот. Выйдя из камер регуляторов перегрева IIой ступени, пар поступает во входные камеры средней части горячих пакетов, каждый из которых состоит из 30 пакетов змеевиков (по 3 петли в каждом пакете), и пройдя их прямотоком пар поступает в выходные камеры, откуда по 8 перепускным трубам ø133  77 мм поступает в паросборную камеру.

77 мм поступает в паросборную камеру.

Потолочный пароперегреватель. Из барабана котла по 12-ти трубам (диаметром 108х9 мм) пар поступает во входные камеры потолочного пароперегревателя. Последний экранирует потолок топки, горизонтального газохода и поворотной камеры.

Потолочный пароперегреватель состоит из 174 параллельно включенных змеевиков (трубы змеевиков диаметром 38х4 мм, сталь 20, камеры диаметром 219х26 мм). Шаг между трубами 40 и 80 мм, поверхность нагрева 870 м2 (с конвективной петлей).

Змеевики потолочного пароперегревателя за 3-ей ступенью конвективного пароперегревателя образуют конвективную петлю (1-ая часть КПП).

Ширмовый пароперегреватель

Из выходных камер потолочного пароперегревателя пар поступает во входные смешивающие коллектора «холодных ширм» (по 6-ти трубам диаметром 159х16 мм).

Далее пар поступает во входные коллектора 10-ти «холодных ширм» (10 труб диаметром 133х10 мм).

Каждая ширма- это 33 параллельно включенных змеевика (диаметр 32х4 мм, сталь 12Х1МФ).

Диаметр входного и выходного коллектора ширм 159х16 мм, поверхность нагрева «холодных ширм» 312м2.

Из выходных коллекторов ширм пар поступает в пароохладитель №1 (по 10-ти трубам диаметром 133х10 мм), - где происходит снижение температуры перегретого пара и первая переброска пара по ширине газохода.

Из выходного коллектора пароохладителя пар поступает во входные смешивающие коллекторы «горячих ширм» (по 6-ти трубам диаметром 156х16 мм) и дальше - в выходные коллекторы «горячих ширм» (по 10-ти трубам диаметром 133х10 мм).

Поверхность нагрева «горячих ширм» - 312м2.

Диаметр выходного коллектора - 273х26 мм.

Исходные данные для расчета

Метод последовательных приближений;

Топливо: Итатское месторождение, Канско-Ачинского бассейна.

=130 0С;

=130 0С;  =230 0C;

=230 0C;  =30 0C

=30 0C

Расчетные характеристики камерных топок при Д≥75т/ч при сжигании твердых топлив.

Таблица 1.

| Вид Топочного устройства | Топливо | Коэффиц.

избытка

воздуха на выходе из топки -

| Допустим.

тепловая нагрузка объема по услов. горения

(  ) )

| Потеря тепла от хим. недожога

| Потеря тепла от механичес. недожога

| Доля уноса золы из топки,

|

| Камерная топка с тв. удалением шлака. | Бурый уголь | 1,20 | 185 | 0 | 0,5-1 | 0,95 |

Присосы воздуха по газоходам:

∆αпп=0,01; ∆αвэ=0,02(на каждую ступень);

∆αвп=0,03(на каждую ступень);

∆αт=0,05; ∆αпл=0,04

Расчет объемов воздуха и продуктов сгорания

Расчет объемов воздуха и продуктов горения ведется на 1 кг рабочего топлива (твердого и жидкого) или на 1 м3 газового топлива, при нормальных условиях (0 0С и 101,3 кПа).

Теоретический объем сухого воздуха, необходимого для полного сгорания топлива при α=1 для твердого и жидкого топлив определяется по формуле Vно,в=(cr + 0,375∙sr)+0,265hr – 0,0333∙or;

Теоретические объемы продуктов горения (при α=1) для твердых и жидких топлив:  = 0,0186∙(cr+0,375∙ sr);

= 0,0186∙(cr+0,375∙ sr);

= 0,79Vно,в+0,008∙Nr;

= 0,79Vно,в+0,008∙Nr;

= 0,111∙ hr+0,0124∙Wrр+0,0161∙ Vно,в;

= 0,111∙ hr+0,0124∙Wrр+0,0161∙ Vно,в;

Vно,г =  +

+  +

+  ;

;

Расчет действительных объемов продуктов сгорания по газоходам котла при избытке воздуха α >1 ведется по формулам: (сведены в табл. 5.)

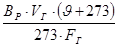

Объем водяных паров

Объем дымовых газов

Объемные доли 3-х атомных газов

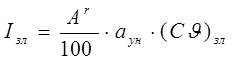

Безразмерная концентрация золы в дымовых газах, кг/кг

μзл=  ;

;

где аун- доля золы топлива, уносимой газами.

Масса продуктов сгорания, кг/кг

;

;

Расчет теоретических объемов воздуха и продуктов сгорания для барандатского угля:

Vно,в=(cr + 0,375∙sr)+0,265hr – 0,0333∙or=

0,0889∙(29,55+0,375∙0,65)+0,265∙3,86-0,0333∙19=3,038864;

= 0,0186∙(cr+0,375∙ sr)= = 0,0186∙(29,55+0,375∙0.65)= 0,55416;

= 0,0186∙(cr+0,375∙ sr)= = 0,0186∙(29,55+0,375∙0.65)= 0,55416;

= 0,79Vно,в+0,008∙Nr=0,79∙3,038864+0,008∙0,64= 2,40582;

= 0,79Vно,в+0,008∙Nr=0,79∙3,038864+0,008∙0,64= 2,40582;

= 0,111∙ hr+0,0124∙Wrр+0,0161∙ Vно,в= 0,960986;

= 0,111∙ hr+0,0124∙Wrр+0,0161∙ Vно,в= 0,960986;

Vно,г =  +

+  +

+  =0,55416+2,40582+0,960986=3,920966;

=0,55416+2,40582+0,960986=3,920966;

Энтальпия воздуха и продуктов сгорания (α=1) определяется по формулам:

· для воздуха: Ioв= Vно,в∙(С  )в

)в

· для дымовых газов:

Ioг= VRO  ∙(С

∙(С  )СО

)СО  +Vно,N

+Vно,N  ∙(С

∙(С  )N

)N  +Vн o,H

+Vн o,H  O ∙(С

O ∙(С  ) H

) H  O,

O,

· для золы:

Энтальпия продуктов сгорания при избытке воздуха α>1 определяется по формуле: Iг = Ioг + (α -1) ∙ Ioв + Iзл,

Расчет теоретических и действительных значений энтальпий сведен в таблицу. 6.

Таблица 4

| № п/п | Наименование величины | Обозначение | Размерность | Формула или обоснование | Расчет | ||||

| 1 | Диаметр труб | d | мм | По конструкт. характеристикам | 40×1,5 | ||||

| 2 | Шаги труб - поперечный - продольный | S1 S2 | мм | По конструкт. характеристикам | 60 40,5 | ||||

| 3 | Относительные шаги - поперечный шаг - продольный шаг | σ1 σ2 | мм мм | S1/d S2/d | 1,55 1,0125 | ||||

| 4 | Число труб в ряду: - поперек хода - по ходу воздуха | Z1 Z2 | шт. шт. | По конструктивным характеристикам | 156 35 | ||||

| 5 | Живое сечение для прохода газов |

| м2 | Характер. | 17,8 | ||||

| 6 | Живое сечение для прохода воздуха |

| м2 | Характер. | 9,31 | ||||

| 7 | Поверхность нагрева | H | м2 | Характер. | 12315 | ||||

| 8 | Температура уходящих газов |

| ˚С | Принята с последующим уточнением | 130 | ||||

| 9 | Энтальпия | I//ух | кДж/кг | I –  табл. табл.

| 833.4155 | ||||

| 10 | Температура газов на входе в ВП |

| ˚С | Принимается с последующим уточнением | 250 | 300 | |||

| 11 | Энтальпия | I/вп | кДж/кг | табл. 6 по α//эк 1.3 | 1434.1 | 1728.42 | |||

| 12 | Температура холодного воздуха | tхв | ˚С | Задана | 30 | ||||

| 13 | Энтальпия | Iхв | кДж/кг | табл. 6 | 112,845 | ||||

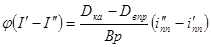

| 14 | Тепловосприятие ступени по балансу | Qб 1,2 | кДж/кг | φ(I/ - I// + ΔαI0хв) | 603,7 | 896,1 | |||

| 15 | Присос воздуха в топку | ΔαT | - | таблица 3.2[1] | 0,05 | ||||

| 16 | Присос воздуха в пылесистему | Δαпл | - | таблица 3.2[1] | 0,04 | ||||

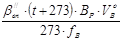

| 17 | Отношение количества горячего воздуха к Vнo,хв | βгв | - | αT - ΔαT - Δαпл | 1,15 | ||||

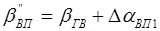

| 18 | Коэффициент избытка воздуха на выходе из ВП | β//вп | - |

| 1,05 | ||||

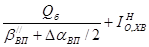

| 19 | Энтальпия горячего воздуха на выходе из ступени | I//гв | кДж/кг |

| 683,5 | 934,6 | |||

| 20 | Температура горячего воздуха на выходе из ступени | t//гв | ˚С | табл. 6 | 124,026 | 169,59 | |||

| 21 | Средняя температура воздуха | t | ˚С |

| 78,5 | 99,8 | |||

| 22 | Средняя температура газов |

| ˚С |

| 190 | 215 | |||

| 25 | Средняя скорость газов | Wг | м/с |

| 11,46 | 12,1 | |||

| 26 | Коэффициент теплоотдачи с газовой стороны | α2 |

| рисунок 5.6[1] | 38 | 40 | |||

| 27 | Средняя скорость воздуха | Wв | м/с |

| 4,03 | 4,27 | |||

| 28 | Коэффициент теплоотдачи с воздушной стороны | α1 |

| рисунок 5.5[1] | 48,45 | 49,82 | |||

| 29 | Коэффициент использования поверхности нагрева | ξ | - | таблица 5.5[1] | 0,85 | ||||

| 30 | Коэффициент теплопередачи | k |

|

| 19,95 | 18,86 | |||

| 31 | Температурный напор на входе газов | Δt/ | ˚С |  / - t// / - t//

| 125,9 | 130,41 | |||

| 32 | Температурный напор на выходе газов | Δt// | ˚С |  // - t0хв // - t0хв

| 100 | ||||

| 33 | Температурный напор при противотоке | Δtпрот | ˚С |

| 112,95 | 115,2 | |||

| 34 | Больший перепад температур | τб | ˚С | t// - t/ | 94,026 | 139,59 | |||

| 35 | Меньший перепад температур | τм | ˚С |  / - / -  // //

| 120 | 170 | |||

| 36 | Параметр | Р | - |

| 0,545 | 0,629 | |||

| 37 | Параметр | R | - |

| 0,78 | 0,82 | |||

| 38 | Коэффициент | ψ | - | П. 5.3 рис. 5.15 [1] | 0,65 | 0,65 | |||

| 39 | Температурный напор | Δt | ˚С | ψ Δtпр | 73,41 | 74,88 | |||

| 40 | Тепловосприятие по уравнению теплопередачи | QT | кДж/кг |

| 1178 | 1136 | |||

Из графического уточнения расчетных величин ВП-I (рис. 3) определили значения температур уходящих газов  =340˚С и температуру горячего воздуха на выходе из ступени t//гв =203˚С Qбуточ=1100кДж/кг

=340˚С и температуру горячего воздуха на выходе из ступени t//гв =203˚С Qбуточ=1100кДж/кг

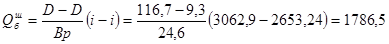

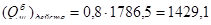

Расчет пароперегревателя

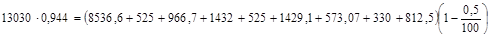

Проверка расчёта

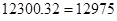

|12300,32– 12975|×100%/12300,32 = 4,6%

На этом расчет котла считается законченным.

Выводы по расчету:

При сжигании в котле непроектного вида топлива советую внести следующие конструктивные изменения:уменьшить поверхность нагрева ВЗП-II в 2 раза.

Список используемой литературы

1. Сорокина Л.А., Федчишин В.В., Кудряшов А.Н., «Котельные установки и парогенераторы»: Учебное пособие. – Иркутск: Издательство ИрГТУ, 2002. – 148 с

2. Александров А.А., Григорьев Б.А., «Таблица теплофизических свойств воды и водяного пара»: Справочник. Рек. Гос. Службой стандартных справочных данных. Издательство МЭИ, 1999 - 168 с.

3. Сорокина Л.А., Федчишин В.В., Кудряшов А.Н., «Котельные установки и парогенераторы. Поверочный расчет котельного агрегата Е-160-9,8-540 (БКЗ-160-100Ф) на угле Переясловского месторождения»: Учебное пособие для курсового и дипломного проектирования. – Иркутск, 2004. – 91 с.

Общие положения

Тепловой расчет котельного агрегата может быть конструкторским или поверочным.

Поверочный расчет котлоагрегата производится для известной конструкции котлоагрегата из заданного состава топлива. Задачей расчета является определение экономичности котла, проверка надежности работы, определение температуры греющей и нагреваемой среды по газоходам котла. Необходимость поверочного расчета может быть вызвана также реконструкцией котла с целью повышения его производительности и экономичности.

Поверочный расчет существующей конструкции котла производится не только для номинальной, но и для частичных нагрузок, что необходимо для проведения гидравлических и других расчетов.

Особенность поверочного расчета заключается в том, что представляется возможность первоначальной найти расход топлива, так как неизвестен КПД агрегата, в частности, потеря тепла с уходящими газами. Это потеря зависит от температуры уходящих газов, которая может быть определена только в конце расчета. Приходится предварительно задаваться температурой уходящих газов, а по окончании расчета определять истинное ее значение, а также значение КПД и расход топлива.

Конструкторский расчет выполняется при создании нового типа котлоагрегата для определения размеров радиационных и конвективных поверхностей нагрева, обеспечивающих номинальную производительность котла при заданных параметрах пара.

Исходные данные для теплового расчета. Расчетное задание для поверочного расчета должно содержать следующие сведения:

· Чертежи котельного агрегата

· Конструктивные характеристики топки и поверхностей нагрева

· Гидравлическую схему котла

· Тип топлива

· Производительность котла и параметры по первичному пару, температуру питательной воды, давление в барабане

· При наличии промежуточного перегрева – расход и параметры вторичного пара на входе и выходе.

· Величину непрерывной продувки (%)

· Температуру холодного воздуха

Температура уходящих газов за котлоагрегатом выбирается по условиям эффективного использования тепла топлива и расходом металла на хвостовые поверхности нагрева.

Методы, последовательность и объем поверочного теплового расчета

Существует два метода поверочного расчета: метод последовательных приближений и метод параллельных расчетов.

Метод последовательных приближений.

Расчет выполняется в следующей последовательности: по принятой температуре уходящих газов рассчитывают воздухоподогреватель и определяют температуру уходящего воздуха; рассчитывают топку с определением температуры газов на выходе из топки, пароперегреватель и водяной экономайзер, определяют температуру уходящих газов и сравнивают с принятыми температурами уходящих газов и горячего воздуха. Расхождение допускается +/- 10 град. По температуре уходящих газов и +/- 40 град. По температуре уходящего воздуха, после чего дают рекомендации по расчету.

Метод параллельных расчетов.

Расчет ведут параллельно на три температуры, чтобы искомая величина находилась в пределах задаваемых величин. Затем графически определяют истинное значение искомой величины температуры уходящих газов.

Таким образом, принимают значение температуры уходящих газов и ведут параллельно три расчета в следующем порядке: воздухоподогреватель, топка, пароперегревательные и экономайзерные поверхности, расположенные по ходу газов.

При наличии двухступенчатых воздухоподогревателе и экономайзеров после определения расхода топлива рассчитывают первые ступени воздухоподогревателя и экономайзера, вторую ступень воздухоподогревателя, затем топку и т.д. Последним рассчитывают экономайзер второй ступени или пароперегреватель.

Конвективные поверхности нагрева также рассчитывают методом параллельных расчетов. Для графоаналитического решение уравнений теплового баланса и теплопередачи для каждой из трех температур уходящих газов принимают два значения температуры газов на входе в рассчитываемую поверхность и определяют значение температуры рабочей среды. Таким образом, число параллельных расчетов каждой поверхности равно шести.

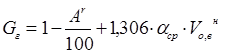

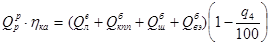

После этого расчетную невязку баланса определяют по формуле:  . Величина невязки не должна превышать 0,5%.

. Величина невязки не должна превышать 0,5%.

По данным теплового расчета составляют сводную таблицу, в которой для каждой поверхности нагрева указывают тепловосприятие, температуру и энтальпию на входе и выходе омывающих их сред, коэффициент теплопередачи и размеры поверхностей нагрева.

Дата: 2019-05-28, просмотров: 378.