Курсовой проект

Основы организации производства и менеджмента.

Организация однопредметной поточной линии.

Вариант №7

Факультет: Машиностроение

Группа: Технология машиностроения, 5 курс ОЗФО

Студент: Калинин Александр Дмитриевич

Руководитель: Булкин Борис Ефимович

г. Великие Луки

2010 г.

Задание

Требуется разработать однопредметную поточную линию для изготовления детали Корпус. Годовая программа выпуска N=196160 шт. Вид заготовки – отливка. Учитываемый процент отсева деталей на отладку технологического процесса и проведение предусмотренных техническими условиями испытаний, b = 5 %. Режим работы участка (сменность работы поточной линии), s = 1. Планируемые затраты времени на ремонт технологического оборудования, f = 7%. Масса детали — 1,7 кг. Масса заготовки — 2,38 кг. Материал детали — сталь 30. Технологический процесс обработки детали в виде перечня технологических операций с указанием используемого оборудования и технических норм времени представлен в таблице 1.

Таблица 1. Технологический процесс обработки детали.

| № опе-рации | Наименование операции | Тип обору-дования | Норма времени, мин | Тпз | Разряд работ | |

| штучная | машинно-автомат. | |||||

| 1 | Револьверная | 1336 | 3,20 | 0,66 | 32 | III |

| 2 | Револьверная | 1336 | 4,58 | 0,88 | 32 | III |

| 3 | Сверлильная | НС-12 | 0,99 | 0,17 | 12 | II |

| 4 | Фрезерная | 6П82Г | 0,61 | 0,18 | 23 | II |

| 5 | Фрезерная | 6П82Г | 0,76 | 0,32 | 20 | II |

| 6 | Фрезерная | 6Н12П | 1,58 | 1,08 | 20 | II |

| 7 | Фрезерная | 6Н12П | 0,52 | 0,10 | 18 | II |

| 8 | Сверлильная | 2А125 | 1,00 | 0,25 | 12 | II |

| 9 | Сверлильная | 2135 | 1,25 | 0,14 | 12 | II |

| 10 | Резьбонарезание | ТР-3 | 0,44 | 0,08 | 17 | III |

| 11 | Резьбонарезание | ТР-3 | 0,89 | 0,10 | 17 | III |

Расчет такта выпуска детали

Такт выпуска детали, т.е. промежуток времени между выпуском (или запуском) двух следующих друг за другом деталей, рассчитаем по формуле:

r = F э / N 3 ,

где Fэ – эффективный (действительный) фонд времени работы оборудования поточной линии в планируемом периоде;

N3 – количество деталей, подлежащих запуску в производство за этот период(календарный год).

Программа запуска изделий N3 обычно превышает программу выпуска Nэ в связи с их отсевом на отладку технологического процесса и на провидение испытаний, определяемых техническими условиями на приемку продукции заказчиком. Поэтому:

Nз = 100·N/(100 – b) = 100·196160/(100 – 7) = 206484 шт.

где b = 7% – отсев изделий по указанным выше причинам.

Эффективный фонд времени работы оборудования определим на основе номинального FН. А последний равен произведению числа рабочих дней в году (их примерно 250) на число смен s (указанно в задании) и на продолжительность смены (480 мин), т.е.

FН = 250·480·s.

Эффективный фонд Fэ меньше номинального в связи с целодневным и внутрисменными простоями оборудования. Первые обусловлены простоями в ремонте. Их величина указана в задании (% от FН).

Тогда,

Fэ = 250·480·s·(1 – f/100) = 250·480·1·(1 – 7/100) = 111600 мин.

r = Fэ/N3 = 111600/206484 = 0,54 мин/шт.

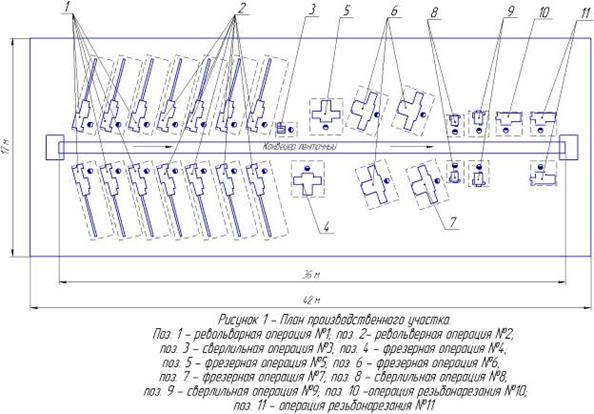

Планирование расположения оборудования, выбор и расчет транспортных средств

На этом этапе проектируем поточную линию как производственный участок. А это не только комплекс технологического оборудования, а и средства межоперационного транспорта, устройства для размещения заготовок, готовых изделий, рабочая мебель. Причем все это привязано к определенной производственной площади и размещено на ней с соблюдением существенных норм и правил. На практике такой этап чаще называют компоновкой поточной линии. На рисунке 1 представлен план производственного участка.

В зависимости от веса транспортируемых объектов производства, количества оборудования и его размеров, протяженности линии выбираем вертикально-замкнутый ленточный конвейер.

В зависимости от веса транспортируемых объектов производства, количества оборудования и его размеров, протяженности линии выбираем вертикально-замкнутый ленточный конвейер.

Чтобы конвейер распределял работу между исполнителями и служил, таким образом, средством поддержания ритма, его надлежит разметить. С этой целью все его грузонесущие элементы - ячейки нумеруем периодически повторяющимися номерами. Период повторения номеров, или период разметки конвейера, определяем как наименьшее кратное из числа рабочих мест на каждой из операций. Так как на линии встречаются операции с числом рабочих мест 1, 2 , 3,6 и 8, то период разметки будет 24.

За каждым рабочим местом закрепляем ячейки с определенными номерами. Число этих номеров равно частному от деления периода повторения на число рабочих мест на соответствующей операции, если на операции занято только одно рабочее место, то вполне естественно, что оно обслуживает ячейки этих номеров. Номера, закрепленные за рабочими местами, представлены таб. 3.

Таблица 3. Закрепление номеров за рабочими местами

| Количество рабочих мест на операции | Номер рабочего места-дублера | Номера ячеек, закрепленных за рабочим местом |

| 2 | 1 | 1-3-5 и т.д. (все нечетные) |

| 2 | 2-4-6 и т.д. (все четные) | |

| 1 | 1-4-7-10-13-16-19-22 | |

| 3 | 2 | 2-5-8-11-14-17-20-23 |

| 3 | 3-6-9-12-15-18-21-24 | |

| 1 | 1-5-9-13-17-21 | |

| 6 | 2 | 2-6-10-14-18-22 |

| 3 | 3-7-11-15-19-23 | |

| 4 | 4-8-12-16-20-24 | |

| 1 | 1-9-17 | |

| 2 | 2-10-18 | |

| 3 | 3-11-19 | |

| 8 | 4 | 4-12-20 |

| 5 | 5-13-21 | |

| 6 | 6-14-22 | |

| 7 | 7-15-23 | |

| 8 | 8-16-24 |

В ленточном конвейере номер ячейки ставим прямо на ленте, в подвесном и тележном - номеруем сами грузонесущие элементы.

Для разметки при данном периоде повторения номеров (П) должно соблюдаться условие размечаемости, т.е. определенное соотношение между длиной тягового органа L и шагом разметки : L/П = целое число.

72/24=3 — условие выполнено.

Исходные данные проектируемой линии приведены ниже.

| Такт выпуска изделий r, мин | 0,54 |

| Количество рабочих мест с, ед. | 29 |

| Минимальное расстояние между смежными рабочими местами lmin, м | 1,8 |

| Габаритные размеры изделия в плане (длина ширина), мм | 4005 |

| Протяженность линии (на плане) Lк, м. | 36 |

| Период нумерации (разметки), П. | 24 |

На линии используем вертикально-замкнутый ленточный конвейер.

Минимальным числом подвесок на несущей части конвейера в данном случае является 29 (число рабочих мест). Поскольку в вертикально-замкнутом конвейере одна ветвь является холостой, то общее число ячеек на конвейере K = 58. Ближайшее большее число ячеек, удовлетворяющее условию размечаемости (т.е. кратное периоду повторения номеров), будет равно 72. Длина тягового органа при протяженности линии 36м составит L=72м. Тогда :

l0 =L/ K = 72/72 =1.

Как видим, такой шаг разметки превышает минимальное расстояние между смежными рабочими местами (1,8м). l0 =1< lmin =1,8 м. Данное условие удовлетворяет требованию, что минимальное число грузонесущих элементов на грузонесущей части распределительного конвейера не может быть меньше количества рабочих мест на линии

Как уже отмечалось, на линиях механической обработки нет необходимости проверять соответствие l0 ограничению габаритными размерами транспортируемого изделия. Шаг разметки (1.89 м) значительно превышает в данном случае максимальный габаритный размер изделия (400 мм).

Проверим найденный шаг разметки на ограничение скорости шаг разметки должен быть таким, чтобы скорость движения конвейера V не превышала 2…3 м/мин

v = l0/r = 1/0,54 = 1,85 м/мин, находится в пределах допустимой скорости.

Курсовой проект

Основы организации производства и менеджмента.

Дата: 2019-05-28, просмотров: 295.