Реконструкция Белгородского цементного завода предполагает разработку комбинированного способа производства цемента. Существенным изменениям подвергается цех обжига, поэтому в сырьевом цехе и цехе помола цемента предполагается использовать эксплуатируемое в настоящий момент оборудование, так как производительность завода остается прежней и будет полностью удовлетворена. В соответствии с производственной программой:

Для карьеров требуется:

В карьер мела:

1. экскаватор ЭКГ-4,6 Б; емкость ковша 4,6 м3, производительность 310 т/ч при Ки=0,27 – 3 шт.

2. экскаватор ЭКГ-4у; емкость ковша 4 м3, производительность 240 т/ч при Ки = 0,32 – 1 шт.

В карьер глины:

3. экскаватор ЭКГ-4,6 Б; емкость ковша 4,6 м3, производительность 360 т/ч при Ки=0,2 – 2 шт.

4. глиноболтушка; диаметр 12 м, производительность 60 т/ч – 3 шт.

Для сырьевого цеха требуется:

1. Мельница мокрого самоизмельчения «Гидрофол» ММС 70х23, производительность 460 т/ч – 2 шт.

2. Экскаватор ЭКГ-5А, емкость ковша 5 м3 – 1 шт.

3. Мельница трубная 3х8,5 м; производительность 200 т/ч – 3 шт.

Для цеха помола цемента требуется:

1. Мельница трубная 2,6х13 м; производительность 25 т/ч –7 шт.

2. Мельница трубная 3х14 м; производительность 50 т/ч – 3 шт.

3. Мельница трубная 3,2х15 м; производительность 50 т/ч

4. Рукавный фильтр «Бета»-108-SKS/6 – 5 шт.

5. Рукавный фильтр ФРКИ-180 – 2 шт.

6. Рукавный фильтр ФРКИ-360 – 3 шт.

7. Сепаратор «Полидор» механический – 1 шт.

8. Электрофильтр УГ 1-3-15 – 1шт.

В цехе пресс-фильтрации планируется установка пресс-фильтров СМЦ-121, произведенный отечественной промышленностью. Технические характеристики этого пресс-фильтра следующие:

- поверхность фильтрования, м2, ……………...1200

- рабочее давление, Мпа …………………….…2,5

- размеры камеры, мм ………………..………...1886х1886

- толщина кека, мм ……………………………..50

- кол-во плит, шт. ………………………………170

- объем камер, м3 ……………………………….30,23

- производительность по кеку, т/ц …………….70

- влажность фильтруемого шлама, % …………38…45

- конечная влажность кека, % …………………18…23,6

- усилие зажима, МН …………………………..11,8

- время подачи шлама при давл. 0,4 МПа, с ….180…600

- время разгрузки пресс-фильтра, с ……….…..900…1500

- давл. сжатого воздуха для продувки, Мпа …. 2,5

- время продувки каналов камер, с ……………120

- скор. перемещ. плит при разгрузке, м/с ……..0,2

- максимальный ход плунжера, мм ……………1250

- объем напорн. резервуара для шлама, м3 ……30

- производит. компрессорной установки, м3/ч ..1200

- давление нагнетания, МПа …………………….3,5

- насос ГРУ-800/40

производительность, м3/ч ……………………..800

давление при нагнетании, Мпа ……………….0,4

Таблица 4.1

| № п/п | Этапы работы установки пресс-фильтра | Время, мин |

| 1. 2. 3. 4. 5. | Включение пресс-фильтра Заполнение Фильтрация Выгрузка Продувка | 1,5 6,5 25 18 2 |

| Общая продолжительность цикла | 53 |

Производительность пресс-фильтра за цикл равна 70 т/цикл.

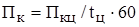

Производительность пресс-фильтра в час равна:

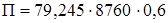

Пк = 70/53 60 =79,245 т/ч

где Пк – производительность пресс-фильтра в час, Пкц – производительность пресс-фильтра в цикл.

Исходя из потребной производительности цеха обжига (в частности реконструированных печей) в кеке расчитаем необходимое количество пресс-фильтров. Для этого надо знать годовую потребность цеха обжига (с учетом коэффициента использования печей 4,5х100) в кеке и годовую производительность пресс-фильтра (с учетом коэффициента использования пресс-фильтра).

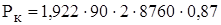

1. Годовая потребность цеха обжига в сырье:

=2576018,16 т/год

=2576018,16 т/год

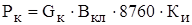

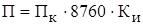

2. Годовая производительность пресс-фильтра:

=416511,72 т/год

=416511,72 т/год

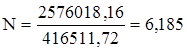

3. Необходимое количество пресс-фильтров:

Значит, для обеспечения бесперебойной работы цеха обжига необходимо в цехе пресс-фильтрации установить семь пресс-фильтров СМЦ-121.

В соответствии с этим в цехе пресс-фильтрации необходимо установить следующее оборудование:

1. Семь пресс-фильтров СМЦ-121

Для обеспечения их работы имеются:

· три емкости по 100 м3 для хранения шлама с грохотами перед ними и емкостью для сбора надситового продукта;

· семь шламовых насосов ГРУ-800/40;

· семь аэроэжекторных баллона объемом 25 м3;

· 7 компрессоров производительностью 1200 м3/ч и давлением 25 атм;

· 4 ленточных конвейера под пресс-фильтрами шириной 2000 мм, длиной 20 м с разгрузочными воронками;

· 7 бункеров для хранения кека емкостью 100 м3 со шнековыми разгружателями;

· емкость для сбора фильтрата

2. Ленточные транспортеры для подачи кека в сушилку-дробилку с весовым устройством.

Для цеха обжига требуется:

1. Вращающаяся печь 4х150м, мокрый способ производства, производительность 33 т/ч – 3 шт.

2. Вращающаяся печь 4,5х100, комбинированного способа производства, производительность 90 т/ч

3. Декарбонизатор «Pyroclon –S» – 2 шт.

4. Циклонные теплообменники

5. Циклонные теплообменники

6. Сушилка-дробилка «Hazemag» АРТ-6, производительность 200 т/ч – 2 шт.

7. Холодильник колосниковый переталкивающий «Волга-75», производительность 75 т/ч –2 шт.

8. Электрофильтр ЭГА 1-30-12-6-3 – 3 шт

9. Электрофильтр ЭГА 1-26-7, 5-5-3 – 4 шт.

Для хранения цемента используются следующие силоса:

1. Диаметр 10м, высота 26,8м; емкость 2600 т – 6 шт.

2. Диаметр 10м, высота 25м; емкость 2500 т – 8 шт.

3. Диаметр 15м, высота 29,4м; емкость 6000 т – 6 шт.

4. Диаметр 11м, высота 21,7м; емкость 2470 т – 2 шт.

5. Диаметр 6м, высота 17м; емкость 718 т – 4 шт.

Для тарирования цемента используется следующее оборудование:

1. Карусельная упаковочная машина PRME-8Z, 8-ми штуцерная производительность 1000 шт. мешков/ч – 1шт.

2. Карусельная упаковочная машина PRME-8Z, 8-ми штуцерная производительность 2400 шт. мешков/ч – 2шт.

3. Карусельная упаковочная машина , 6-ми штуцерная производительность 1800 шт. мешков/ч – 1шт.

4. Линия бесподдонного пакетирования, производительность 13 пакетов/час – 1 шт.

Теплотехнические расчеты

Расчет горения топлива

Формулы реакций:

СH4+2O2  CO2+2H2O

CO2+2H2O

C2H6+3,5O2  2CO2+3H2O

2CO2+3H2O

Вычисляем теоретический объем кислорода на горение 1 м3 газа:

0,01(2 ∙ CH4 + 3,5 ∙ C2H6)= 0,01(2 ∙ 98,9 + 3,5 ∙ 0,1)=1,9815 [м3/м3т]

0,01(2 ∙ CH4 + 3,5 ∙ C2H6)= 0,01(2 ∙ 98,9 + 3,5 ∙ 0,1)=1,9815 [м3/м3т]

Вычисляем теоретический объем воздуха на горение 1 м3 газа:

=

=  ∙

∙  = 1,9815 ∙ 100 / 21=9,435714 [м3/м3т]

= 1,9815 ∙ 100 / 21=9,435714 [м3/м3т]

Вычисляем действительный объем воздуха на горение 1 м3 газа:

=α ∙

=α ∙  = 1,05 ∙ 9,435714 = 9,9075 [м3/м3т]

= 1,05 ∙ 9,435714 = 9,9075 [м3/м3т]

Вычисляем действительную массу воздуха на горение 1 м3 газа:

=

=  ∙ ρв = 9,9075 ∙ 1,293 = 12,810397 [кг/м3т]

∙ ρв = 9,9075 ∙ 1,293 = 12,810397 [кг/м3т]

Рассчитаем выход продуктов сгорания:

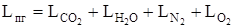

Вычисляем объем продуктов сгорания:

= 0,01(CH4+2∙C2H6 + CO2) = 0,01(98,9+2∙0,1+0,1) = 0,992 [м3/м3т]

= 0,01(CH4+2∙C2H6 + CO2) = 0,01(98,9+2∙0,1+0,1) = 0,992 [м3/м3т]

= 0,01(2∙CH4 + 3∙C2H6) = 1,981 [м3/м3т]

= 0,01(2∙CH4 + 3∙C2H6) = 1,981 [м3/м3т]

= 0,79∙

= 0,79∙  + 0,01∙N2 = 0,79∙ 9,9075 + 0,01 ∙ 0,9 = 7,8359 [м3/м3т]

+ 0,01∙N2 = 0,79∙ 9,9075 + 0,01 ∙ 0,9 = 7,8359 [м3/м3т]

= 0,21(α-1)

= 0,21(α-1)  =0,21(1,05-1) 9,435714 =0,099075 [м3/м3т]

=0,21(1,05-1) 9,435714 =0,099075 [м3/м3т]

Lпг= 0,992 + 1,981 + 7,8359 + 0,099075 = 10,90797 [м3/м3т]

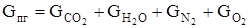

Вычисляем массу продуктов сгорания:

= 1,977

= 1,977  = 1,977 ∙ 0,992 = 1,961184 [кг/м3т]

= 1,977 ∙ 0,992 = 1,961184 [кг/м3т]

= 0,805

= 0,805  = 0,805 ∙ 1,981 = 1,594705 [кг/м3т]

= 0,805 ∙ 1,981 = 1,594705 [кг/м3т]

= 1,251

= 1,251  = 1,251 ∙ 7,8359 = 9,80271 [кг/м3т]

= 1,251 ∙ 7,8359 = 9,80271 [кг/м3т]

= 1,429

= 1,429  = 1,429 ∙ 0,099075 = 0,141578 [кг/м3т]

= 1,429 ∙ 0,099075 = 0,141578 [кг/м3т]

Gпг= 1,961184 + 1,594705 + 9,80271 + 0,141578 = 13,50017 [кг/м3т]

Составим материальный баланс горения газа

Таблица 5.1 Материальный баланс горения газа

| Расход материала | Количество | Выход материала | Количество | ||

| м3 | кг | м3 | Кг | ||

| 1. Расход топлива | 1 | 0,726 | 1.Углекислый газ | 0,992 | 1,961 |

| 2. Воздух (действ.) | 9,9075 | 12,8 | 2. Водяной пар | 1,981 | 1,595 |

| 3. Азот | 7,836 | 9,803 | |||

| 4. Кислород | 0,099 | 0,141 | |||

| Итого: | 10,9 | 13,526 | Lпг | 10,908 | 13,5 |

Невязка:

100% ∙ (Gпр – Gрас) / Gmax = 100% ∙ (13,526-13,500) / 13,526 = 0,19%

Вычисляем низшую теплоту горения газа:

= 358 ∙ СН4 + 638 ∙ С2Н6 + 127 ∙ СO2 =35482,5 [кДж/м3]

= 358 ∙ СН4 + 638 ∙ С2Н6 + 127 ∙ СO2 =35482,5 [кДж/м3]

Находим действительную температуру горения газа:

=35482,5+1,6 ∙ 10+1,05 ∙ 9,435714 ∙ 1,29812 ∙ 30 = 35884,33 [кДж/м3]

=35482,5+1,6 ∙ 10+1,05 ∙ 9,435714 ∙ 1,29812 ∙ 30 = 35884,33 [кДж/м3]

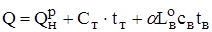

Q1900=(  ∙

∙  +

+  ∙

∙  +

+  ∙

∙  +

+  ∙

∙  )1900 =

)1900 =

=(0,992 ∙ 2,4075 + 1,981 ∙ 1,9424 + 7,8359 ∙ 1,4759 + 0,099075 ∙ 1,5618)1900 = =34116,16 [кДж/м3]

Q2000=(  ∙

∙  +

+  ∙

∙  +

+  ∙

∙  +

+  ∙

∙  )2000 =

)2000 =

=(0,992 ∙ 2,4222 + 1,981 ∙ 1,9629 + 7,8359 ∙ 1,4826 + 0,099075 ∙ 1,5693)1900 =

=36128,62 [кДж/м3]

Q1900 < Q < Q2000

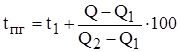

Определим температуру горения газа:

=1900+100(35884,33 - 34116,16)/( 36128,62 - 34116,16) =1987,8610С

=1900+100(35884,33 - 34116,16)/( 36128,62 - 34116,16) =1987,8610С

Материальный баланс печи

Расходные статьи

1. Топливо

х [м3/кгкл]

Gт = ρ∙хт = 0,726хт [кг/кгкл]

2. Воздух

Gв =  ∙хт =

∙хт =

Gв =  = 12,81xт [кг/кгкл]

= 12,81xт [кг/кгкл]

3. Кек

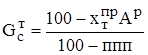

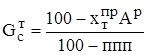

Теоретический расход сухой сырьевой смеси.

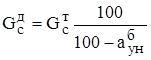

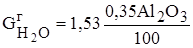

;

;

= 100 / (100 – 34,76) = 1,53 [кг/кгкл]

= 100 / (100 – 34,76) = 1,53 [кг/кгкл]

=4250 / 35482,5 = 0,12 [м3/кгкл]

=4250 / 35482,5 = 0,12 [м3/кгкл]

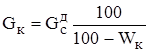

Действительный расход смеси

= 1,53 ∙ 100 / (100 – 0,5) = 1,54 [кг/кгкл]

= 1,53 ∙ 100 / (100 – 0,5) = 1,54 [кг/кгкл]

(  = 0,5%)

= 0,5%)

Расход шлама

= 1,54 ∙ 100 / (100 - 20) = 1,925 [кг/кгкл]

= 1,54 ∙ 100 / (100 - 20) = 1,925 [кг/кгкл]

4. Пылевозврат

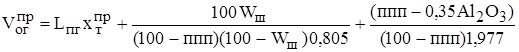

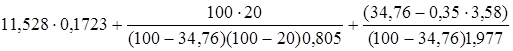

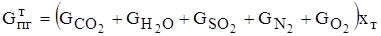

Предварительный объем отходящих газов

=

=

=  =

=

=2,043 [м3/кгкл]

Общий пылеунос

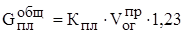

Кпл при сухом способе до 40 г

Кпл при сухом способе до 40 г

=0,04 ∙ 2,043 ∙ 1,23 = 0,1 [кг/кгкл]

=0,04 ∙ 2,043 ∙ 1,23 = 0,1 [кг/кгкл]

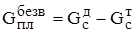

Безвозвратный унос

= 1,54 - 1,53 =0,008 [кг/кгкл]

= 1,54 - 1,53 =0,008 [кг/кгкл]

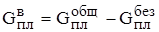

Пылевозврат

= 0,1 - 0,008 = 0,093 [кг/кгкл]

= 0,1 - 0,008 = 0,093 [кг/кгкл]

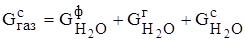

Приходные статьи

1.1 Клинкер

Gкл = 1 кг

1.2 Отходящие газы

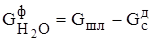

= 1,926 - 1,54 = 0,385 [кг/кгкл]

= 1,926 - 1,54 = 0,385 [кг/кгкл]

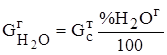

; %Н2Ог =0,35Аl2O3

; %Н2Ог =0,35Аl2O3

= (1,53∙0,35∙3,58) /100 = 0,019 [кг/кгкл]

= (1,53∙0,35∙3,58) /100 = 0,019 [кг/кгкл]

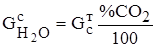

;

;  %СО2 = ппп-%Н2О = ппп – 0,35Al2O3

%СО2 = ппп-%Н2О = ппп – 0,35Al2O3

= 0,513 [кг/кгкл]

= 0,513 [кг/кгкл]

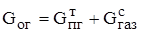

=0,385 + 0,019 + 0.513 = 0,918 [кг/кгкл]

=0,385 + 0,019 + 0.513 = 0,918 [кг/кгкл]

= 13,5хт

= 13,5хт

Gог = 13,5хт + 0,918

Таблица 5.2 Предварительный материальный баланс печи

| Приход Материала | Количество, кг/кгкл | Расход материала | Количество, кг/кгкл |

| 1. Клинкер | 1 | 1. Топливо | 0,726хт |

| 2. Отходящие газы (в том числе): | 2. Воздух | ||

| - продукты горения | 13,5хт | - первичный | |

| - физическая влага | 0,385 | - вторичный | 12,81xт |

| - гидратная влага | 0,019 | ||

| - углекислый газ | 0,513 | 3. Кек | 1,926 |

| 3. Общий пылеунос | 0,1 | 4. Пылевозврат | 0,093 |

| Итого: | 2,017+13,5хт | 2,019+13,53хт |

Дата: 2019-05-28, просмотров: 266.