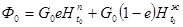

Пренебрегая тепловыми потерями в окружающую среду, можно записать

,[(3.10), 15].

,[(3.10), 15].

где Фвх и Фвых - тепловой поток, соответственно входящий и выходящий из колонны, Вт (1 Вт = 1 Дж/с).

Тепловой поток поступает в колонну:

с сырьем, нагретым до температуры t 0, подачи сырья в парожидкостном состоянии с массовой долей отгона е.

1)  ,

,

где  - энтальпия паров сырья, Дж/кг;

- энтальпия паров сырья, Дж/кг;  - энтальпия жидкости сырья, кДж/кг;

- энтальпия жидкости сырья, кДж/кг;

а) Нп=b*(4 - r1515) – 308,99,

где b – коэффициент [табл. 16, 15], кДж/кг; при 140°С b=285,75 кДж/кг (здесь и далее [15]).

r1515 – относительная плотность нефтепродукта расчитывается по преобразованной формуле Крэга:

r1515=1,03∙М/(44,29+М),

где М- молярная масса паровой фазы на входе в колонну.

r1515=1,03∙88,99/(44,29+88,99)=0,6877;

Нп =276,62∙(4 – 0,6877) – 308,99=637,5 кДж/кг;

б) Нж=а/(r1515) 0,5,

где а – коэффициент [табл. 14, 15], кДж/кг. При 140°С а=237,61 кДж/кг.

r1515=1,03∙97,42/(44,29+97,42)=0,7081

Нж =269,66/0,7081 0,5=320,46 кДж/кг

=15,527∙106 кДж/ч=4316,93 кВт

=15,527∙106 кДж/ч=4316,93 кВт

2) с горячей струей Фг.с вниз колонны.

3) с верхним орошением - Фор.

орошающая жидкость входит в колонну с температурой t ор=40оС. Следовательно,

,

,

где Gор=R∙GD,  - энтальпия жидкости дистиллята.

- энтальпия жидкости дистиллята.

Нж=а/(r1515)0,5,

а=70,26 кДж/кг.

где М- молярная масса орошения: М=75,5∙0,87+84,2∙0,13=76,6.

r1515=1,03∙76,6/(44,29+76,6)=0,6526

Нж =70,26/0,6526 0,5=86,91 кДж/кг

Фор=2∙7500∙86,91=1,304∙106 кДж/ч=365,125 кВт

Суммарный тепловой поток, входящий колонну,

=(15,527+1,304)∙106 +ΔФгс кДж/ч

=(15,527+1,304)∙106 +ΔФгс кДж/ч

Тепловой поток выходит из колонны:

1) с парами дистиллята

,

,

где  - энтальпия паров дистиллята, кДж/кг;

- энтальпия паров дистиллята, кДж/кг;

при t=94 0С:

b=259,02 кДж/кг.

r1515=1,03∙М/(44,29+М),

где М- молярная масса орошения: М=71,4∙0,342+77,9∙0,528+84,2∙0,13=76,5.

r1515=1,03∙76,6/(44,29+76,6)=0,6523

r1515 =0,6523 – относительная плотность паров дистиллята;

Нп =259,02∙(4 – 0,6523) – 308,99=558,1 кДж/кг;

ФD=7500∙558,1=4,186∙106 кДж/ч=1162,708 кВт;

Пары дистиллята на орошение (кратность R=2):

2∙7500∙558,1=8,372∙106 кДж/кг=2325,417 кВт

2∙7500∙558,1=8,372∙106 кДж/кг=2325,417 кВт

2) с жидким нижним продуктом

,

,

где  -энтальпия жидкого остатка при t=154°С, кДж/кг;

-энтальпия жидкого остатка при t=154°С, кДж/кг;

а=300,32 кДж/кг.

r1515 – относительная плотность нефтепродукта, равная 0,7151

Нж =300,32/0,7151 0,5=355,14 кДж/кг

24286∙355,14=8,625∙106 кДж/ч=2395,833 кВт

24286∙355,14=8,625∙106 кДж/ч=2395,833 кВт

Суммарный тепловой поток, покидающий колонну,

Фвых=ФD+ФDор+ФW+Фор=(4,164+8,372+8,625)∙106 кДж/ч=21,161∙106 кДж/ч=

=5878,056 кВт.

ΔФгс=Фвых-Ф0=(21,161-15,527-1,304)∙106=4,33∙106 кДж/ч

ΔФгс=

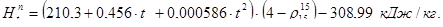

Находим энтальпии продуктов в колонне по формулам 1.16 и 1.17 [15]:

1. Расход «горячей струи» (не должен превышать 30% от прихода тепла в колонну)

Зададимся следующими данными:

температура – 200 оС

энтальпия «горячей струи» по формуле Уира и Иттона

расход «горячей струи» Gгс=4,33∙106/(758,41-355,14)=10756 кг/ч

Таблица 7.3 - Тепловой баланс колонны К-4

| Продукт | t, °С | G, кг/ч | I, кДж/кг | Ф, кВт |

Приход

Расход

ΔQ=Qп-Qр=6945,016-6945,018=0,002 кВт.

Дисбаланс тепла компенсируется изменением расхода орошения в процессе эксплуатации колонны

7.4 Расчет диаметра колонны

Диаметр колонны можно определить по уравнению [15]:

D=  ,

,

Где Gп – объемный расход паров, м3/с

Vл - допустимая линейная скорость паров, м/с.

Для расчета диаметра ректификационной колонны необходимо определить объемный расход паров (м3/с) в тех сечениях колонны где они образуются.

Объемный расход паров [15]:

Gп = 22,4∙Т∙0,101∙∑ (Gi/Мi)/(273∙Р)/3600,

где Т – температура системы, К;

Р – давление в системе, МПа;

Gi – расход компонента, кг/ч;

Мi – молекулярная масса компонента кг/кмоль.

Определение объемного расхода паров в точке ввода сырья:

Температура в точке ввода сырья 1400С

Давление в точке ввода сырья 350 кПа

Расход паров 16890 кг/ч

Молекулярная масса паров 88,99 кг/кмоль

Тогда объёмный расход паров:

Gп=22,4∙(140+273)∙0,101∙(16890/(3600∙88,99))/(273∙0,350)=0,516 м3/с,

Определение объемного расхода паров в точке ввода горячей струи:

Температура в точке ввода горячей струи 2000С

Давление в точке ввода горячей струи 356 кПа

Расход паров 10756 кг/ч (табл. 7.3)

Молекулярная масса паров 100,6 кг/кмоль

Тогда объёмный расход паров:

Gп=22,4∙(200+273)∙0,101∙(10756/(3600∙100,6))/(273∙0,356)=0,327 м3/с,

Определение объемного расхода паров в точке вывода паров дистиллята:

Температура в точке вывода паров дистиллята 93,50С

Давление в точке вывода паров дистиллята 341 кПа

Расход паров: фр нк-70оС+орошение 7500+15000=22500 кг/ч (табл. 7.3).

Молекулярная масса паров 76,5 кг/кмоль

Тогда объёмный расход паров:

Gп=22,4∙(93,5+273)∙0,101∙(22500/(3600∙76,5))/(273∙0,341)=0,73 м3/с,

Дальнейшее определение диаметра производим по максимальному расходу паров т.е. Gп=0,73 м3/с.

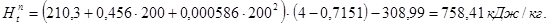

Допустимая линейная скорость паров [15]:

Vл= (0,305*С*Ö(ρж – ρп)/ ρп )/3600,

Vл= (0,305*С*Ö(ρж – ρп)/ ρп )/3600,

где С – коэффициент, зависящий от расстояния между тарелками и условий ректификации; С=300 [15];

ρж , ρп – абсолютная плотность соответственно жидкости и паров, кг/м3.

а) Плотность жидкой фазы

r1515 = 1,03∙М/(44,29+М),

где М – молярная масса паровой фазы, кг/кмоль.

r1515 = 1,03∙76,6/(44,29+76,6)=0,6526

r493,5=r1515-(93,5-15)∙a=0,6526-93∙0,000962= 0,5771

rж(93,5°С)= 577,1 кг/м3

б) Плотность паровой фазы

rп=rо∙Т0∙Р/(Т∙Р0) [15],

где rо – плотность пара при нормальных условиях, кг/м3

rп=76,6∙273∙0,341/(22,4∙381∙0,101)=0,86 кг/м3

Получаем,

Получаем,

Vл= 0,305∙300∙Ö((577,1-0,86) / 0,86) /3600=0,66 м/с

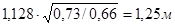

Соответственно диаметр колонны равен:

D =

По ГОСТ 21944-76 принимаем диаметр 1,3 м.

|

7.7 Расчет высоты колонны

Рис. 6. К расчету высоты колонны четкой ректификации.

h1 = ЅD=Ѕ∙1,3=0,65 м

h2=(nв-1)∙hт=(36-1)∙0,25=8,75 м

h3= hт∙3=0,25∙3=0,75 м

h4=(nн-1)∙ hт=(24-1)∙0,25=5,75 м

h5=1,5 м

Высоту слоя жидкости в нижней части колонны рассчитывают по её запасу на 10 минуты, необходимому для обеспечения нормальной работы насоса. Принимая запас на 600 с, объем кубового остатка с учётом расхода горячей струи составит:

V=(Gк+Gгс)∙600/3600r

Где r - плотность кубового остатка при температуре внизу колонны, кг/м3:

r=(0,7151-0,000884∙(154-15))∙1000=679,7 кг/м3

тогда

V=(24286+5621)∙600/(3600∙679,7)=7,33 м3

Площадь поперечного сечения колонны:

S=pD2/4=0,785∙1,32=1,33 м2

тогда

h6=V/S=7,33/1,33=5,6 м.

Высоту юбки h7 принимают, исходя из практических данных, равной 4 м.

Общая высота колонны составляет:

H=h1+ h2+ h3+ h4+ h5+ h6+ h7 =0,65+8,75+0,75+5,75+1,5+5,6+4=27,00 м

8 Расчет полезной тепловой нагрузки печи атмосферного блока

Печь атмосферного блока для нагрева и частичного испарения отбензиненной нефти подаваемой в колонну К-2 и «горячей струи» для подогрева низа колонны К-1. В расчете используем доли отгона, найденные с помощью ПЭВМ. Количество теплоты Qпол.(кВт), затрачиваемой на нагрев и частичное испарение отбензиненной нефти, определяется по формуле [12]:

Qпол.=Gc∙(е∙Нt2п+(1-е)∙ Нt2ж- Нt1ж)/3600,

где Gс – расход сырья, кг/ч;

е – массовая доля отгона отбензиненной нефти на выходе из печи;

Нt1ж, Нt2ж, Нt2п – энтальпия жидкой и паровой фаз отбензиненной нефти при температурах на входе (t1) и выходе (t2) из печи, кДж/кг.

Зададимся следующими данными для расчета:

- температура нефти на входе в печь- 260 оС;

- температура выхода «горячей струи» в К-1 – 330 оС;

- температура выхода нефти в К-2 – 360 оС;

- давление в колонне К-1 – 350 кПа;

- давление в колонне К-2 – 150 кПа;

- расход «горячей струи» в К-1 (30% на сырье) – 329500∙0,3=98850 кг/ч;

Таблица 8.1. - Для нахождения доли отгона в печи атмосферного блока

| Номер компонента | Компоненты, фракции | Массовая доля компонента в нефти, xi | Массовая доля компонента в смеси, xi |

| 11 | 105-140°С | 0,0216 | 0,0233 |

| 12 | 140-180°С | 0,046 | 0,0499 |

| 13 | 180-210°С | 0,039 | 0,0423 |

| 14 | 210-310°С | 0,138 | 0,1496 |

| 15 | 310-360°С | 0,072 | 0,078 |

| 16 | 360-400°С | 0,061 | 0,0661 |

| 17 | 400-450°С | 0,064 | 0,0694 |

| 18 | 450-500°С | 0,062 | 0,0672 |

| 19 | >500°С | 0,419 | 0,4542 |

| Итого: | 0,9226 | 1,0000 |

Найденные доли отгона:

Поток в К-1

Peзультaты pacчeтa:

Мaccoвaя дoля oтгoнa пapoв e1= .1237363666296005

Мoльнaя дoля oтгoнa пapoв e= .2630500495433807

Мoлeкуляpнaя мacca иcxoднoй cмecи Mi= 326.7590942382812

Мoлeкуляpнaя мacca жидкoй фaзы Ml= 388.5292358398438

Мoлeкуляpнaя мacca пapoвoй фaзы Mp= 153.7045288085938

- энтальпия паровой фазы отбензиненной нефти на выходе из печи в колонну К-1 (3300С):

r1515=1,03∙М/(44,29+М)=1,03∙154/(44,29+154)=0,7999;

Нп=b∙(4 - r1515) – 308,99=425,15∙(4 – 0,7999) – 308,99=1051,52 кДж/кг;

- энтальпия жидкой фазы отбензиненной нефти на выходе из печи в колонну К-2 (3300С):

r1515=1,03∙М/(44,29+М)=1,03∙339/(44,29+339)=0,9110;

Нж =а/(r1515)0,5=742,00/0,91100,5=777,40 кДж/кг

- энтальпия жидкой фазы отбензиненной нефти на входе в печь при температуре 2600С (температура куба колонны К-1):

=0,9752+0,00270=0,9779

=0,9752+0,00270=0,9779

Нж =а/(r1515)0,5=533,75/0,97790,5=539,75 кДж/кг

Qпол. К-1= 98850∙(0,124∙1051,52+(1-0,124)∙777,40-539,75)=26,852∙106 кДж

Поток в К-2

Peзультaты pacчeтa:

Maccoвaя дoля oтгoнa пapoв e1= .3821409940719604

Moльнaя дoля oтгoнa пapoв e= .6407902240753174

Moлeкуляpнaя мacca иcxoднoй cмecи Mi= 326.7590637207031

Moлeкуляpнaя мacca жидкoй фaзы Ml= 562.0350952148438

Moлeкуляpнaя мacca пapoвoй фaзы Mp= 194.8656921386719

- энтальпия паровой фазы отбензиненной нефти на выходе из печи в колонну К-2 (3600С):

r1515=1,03∙М/(44,29+М)=1,03∙195/(44,29+195)=0,8394;

Нп=b∙(4 - r1515) – 308,99=450,76∙(4 – 0,8394) – 308,99=1115,70 кДж/кг

- энтальпия жидкой фазы отбензиненной нефти на выходе из печи в колонну К-2 (3600С):

r1515=1,03∙М/(44,29+М)=1,03∙562/(44,29+562)=0,9548;

Нж =а/(r1515)0,5=827,81/0,95480,5=847,20 кДж/кг

- энтальпия жидкой фазы отбензиненной нефти на входе в печь при температуре 2600С (температура куба колонны К-1):

=0,9752+0,00270=0,9779

=0,9752+0,00270=0,9779

Нж =а/(r1515)0,5=533,75/0,97790,5=539,75 кДж/кг

Qпол.К-2= 329500∙(0,382∙1115,70+(1-0,382)∙847,20-539,75)=135,101∙106 кДж

Теплопроизводительность трубчатой печи (Qп, МВт) определяется по уравнению [12]:

Qп= (Qпол.К-1+ Qпол.К-2)/η,

где η – КПД печи, равное 0,85 [12].

Qп=(26,852+135,101)∙106/(3600∙0,85)=52926 кВт

Дата: 2019-05-28, просмотров: 290.