Задание .

Задание 1.

На основании данных таблиц №1.1, №1.2 и №1.3 произвести расчет материальных затрат на одно изделие.

Таблица 1.1. Данные для расчета сырья и материалов на одно изделие.

| № сборочного узла и деталей | Количество деталей на одно изделие и сбор. | Вес черный (кг) | Вес чистый (кг) | Цена за 1кг (руб/коп) | |

|

|

|

|

| Сырья, материалов | Отходов |

| 1 | 2 | 3 | 4 | 5 | 6 |

| 107сб | 1 |

|

|

|

|

| 107-11сб | 2 |

|

|

|

|

| 107-12сб | 1 |

|

|

|

|

| 107-13сб | 1 |

|

|

|

|

| 107-14сб | 2 |

|

|

|

|

| 107-15сб | 3 |

|

|

|

|

| 107-11сб |

|

|

|

|

|

| 107-11-1 | 1 | 80 | 73 | 15,00р. | 2,10р. |

| 107-11-2 | 1 | 74 | 62 | 15,00р. | 2,10р. |

| 107-11-3 | 2 | 34 | 29 | 15,00р. | 2,80р. |

| 107-12сб |

|

|

|

|

|

| 107-12-1 | 1 | 158 | 155 | 14,00р. | 2,00р. |

| 107-12-2 | 1 | 160 | 150 | 14,00р. | 2,00р. |

| 107-12-3 | 1 | 275 | 154 | 28,00р. | 4,00р. |

| 107-12-4 | 2 | 6,2 | 3,0 | 44,00р. | 6,00р. |

| 107-13сб |

|

|

|

|

|

| 107-13-1 | 1 | 3,2 | 2,0 | 60,00р. | 6,50р. |

| 107-13-2 | 1 | 2,0 | 1,0 | 60,00р. | 6,50р. |

| 107-14сб |

|

|

|

|

|

| 107-14-1 | 1 | 49 | 26 | 20,00р. | 2,80р. |

| 107-14-2 | 2 | 7,3 | 5,2 | 35,00р. | 5,00р. |

| 107-14-3 | 11 | 1,3 | 0,9 | 44,00р. | 6,00р. |

| 107-14-4 | 21 | 1,6 | 1,3 | 44,00р. | 6,00р. |

| 107-14-5 | 16 | 0,7 | 0,09 | 44,00р. | 6,00р. |

| 107-14-6 | 3 | 5,5 | 3,8 | 15,00р. | 2,10р. |

| 107-15сб |

|

|

|

|

|

| 107-15-1 | 1 | 7,7 | 5,4 | 20,00р. | 2,80р. |

| 107-15-2 | 3 | 2,5 | 2,1 | 60,00р. | 6,50р. |

| 107-15-3 | 2 | 15 | 13 | 20,00р. | 2,80р. |

|

Таблица 1.2. Данные для расчета покупных изделий и полуфабрикатов на одно изделие.

Таблица 1.3 Расчет материальных затрат на одно изделие.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Задание 2.

На основании данных таблиц 2.1 произвести расчет трудовых затрат на одно изделие.

Таблица 2.1 Данные для расчета нормированной заработной платы на одно изделие.

| № сброчного узла и деталей | Количество деталей на одно изделие и сбор. | Нормированная заработная плата на одну деталь (руб., коп) |

| 107сб | 1 |

|

| 107-11сб | 2 |

|

| 107-12-сб | 1 |

|

| 107-13сб | 1 |

|

| 107-14сб | 2 |

|

| 107-15сб | 3 |

|

| 107-11сб |

|

|

| 107-11-1 | 1 | 8,45 |

| 107-11-2 | 1 | 14,14 |

| 107-11-3 | 2 | 2,94 |

| 107-12сб |

|

|

| 107-12-1 | 1 | 13,50 |

| 107-12-2 | 1 | 1,22 |

| 107-12-3 | 1 | 9,70 |

| 107-12-4 | 2 | 15,56 |

| 107-13сб |

|

|

| 107-13-1 | 1 | 8,79 |

| 107-13-2 | 1 | 11,40 |

| 107-14сб |

|

|

| 107-14-1 | 1 | 2,39 |

| 107-14-2 | 2 | 2,81 |

| 107-14-3 | 11 | 8,01 |

| 107-14-4 | 21 | 2,09 |

| 107-14-5 | 16 | 4,27 |

| 107-14-6 | 3 | 3,19 |

| 107-15сб |

|

|

| 107-15-1 | 1 | 11,29 |

| 107-15-2 | 3 | 3,05 |

| 107-15-3 | 2 | 5,60 |

Задание 3.

Таблица 3

| № | Статьи калькуляции | Сумма |

| 1 |

Расчет материальных затарат

1.1. Сырье и материалы

1.2 Покупные компоектующие изделия и полуфабрикаты

1.3. Возвратные отходы

1.4. Транспортно - заготовительные расходы

ИТОГО материальных затрат

2

Расчет трудовых затрат

2.1. Основная заработная плата производственных рабочих

2.2. В т. ч. нормированная

2.3. Нормированная заработная плата с районным коэффициентом

2.4. Дополнительная заработная плата производственных рабочих

2.5. Расчет отчислений от основной и дополнителтной заработной платы

ИТОГО трудовых затрат

3

Возмещение износа инструментов и приспособлений целевого назначения

4

Цеховые расходы

5

Расходы по содержанию и эксплуатации оборудования

6

Общезаводские расходы

7

Прочие производственные расходы

8

Производственная себестоимость

9

Внепроизводственные расходы

10

Полная себестоимость

11

Прибыль

12

Отпускная цена

13

Розничная цена

Задание 4.

Расчет эффективности мероприятий по снижению себестоимости продукции.

Обосновать целесообразность внедрения данного мероприятия.

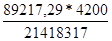

На предприятии планируют провести техническое перевооружение – замену части оборудование на более прогрессивное, что приведет к снижению себестоимости единицы продукции на 15%. Рассчитать эффективность мероприятий по снижению себестоимости продукции, если стоимость капитальных затрат составит 70500 т. р. Годовой объем выпуска продукции планируется в размере 4200.

Задание 5.

1. Рассчитать среднегодовую стоимость по группам оф в текущем году, используя данные таблиц №5.1. и №5.2.

2. Произвести расчет амортизационных отчислений за год и за месяц используя линейный способ за текущий год, заполнив таблицу 5.1

3. Произвести расчет годовых амортизационных отчислений:

а) способом уменьшающегося остатка по металлорежущему оборудованию, начиная с 01.02 года;

б) способом списания стоимости по сумме чисел лет срока полезного использования (кумулятивный), по тракторам начиная с 01.02 года.

4. Рассчитать структуру среднегодовой стоимости ОПФ.

5. Рассчитать показатели использования ОПФ по товарной продукции:

· Фондоотдачу;

· Фондоемкость;

· Фондорентабельнлсть.

Таблица 5.1.

| №п/п | Группы и виды опф | Срок полезного использования (лет) | Стоимость ОПФ на начло года | Ликвидационная стоимость (%) |

| 1 | 3дания | 80 | 2390 | 12 |

| 2 | Сооружения | 45 | 16712 | 10 |

| 3 | Машины и оборудование, силовые машины и оборудование а) трактора | 10 | 140,9 | 8 |

| 4 | Рабочие машины и оборудование а) металлорежущее оборудование | 8,5 | 2115 | 6,5 |

|

| б) подъемно-транспортные и погрузочно-разгрузочные машины и оборудование | 15 | 428 | 5 |

|

| в) машины и оборудование для электросварки и резки | 7 | 12 | 4,3 |

|

| г) вычислительная техника | 10 | 613,3 | 3,5 |

| 5 | Прочие машины и оборудование | 12,5 | 649 | 9,7 |

| 6 | Транспортные средства а) автобусы | 17 | 123,7 | 5,2 |

| 7 | Инструменты | 2,5 | 2,5 | 1,5 |

| 8 | Производственный и хозяйственный инвентарь | 2 | 19 |

|

Таблица 5.2. Данные для расчета среднегодовой стоимости ОФ по следующим группам ОФ

| № п/п | Группы и виды опф | Стоимость | Дата планового поступления | Дата планового выбытия |

| 4 | Рабочие машины и оборудование а) металлорежущее оборудование | 73 | 11.09.02 |

|

|

| б) подъемно-транспортные и погрузочно-разгрузочные машины и оборудование | 36 | 17.07.02 | 03.03.02 |

|

| г) вычислительная техника | 140 | 13.05.02 | 23.06.02 |

Задание 6.

§ Определить:

1) Норматив оборотных средств по элементам:

- производственные запасы;

- незавершенное производство;

- готовая продукция и их общая сумму.

2) Оборачиваемость оборотных средств предприятия:

§ Коэффициент оборачиваемости;

§ Длительность одного оборота;

§ Коэффициент закрепления.

Таблица 6. Исходные данные.

| Показатели | |

| 1 Расход осн. Материалов на 1 изделие | Графа 9 табл. 1.1 |

| а) при норме запаса (в днях) | 26 |

| б) транспортный запас ( в днях) | 3 |

| в) страховой запас ( в днях) | 5 |

| 2 Прочие произв. Запасы за год (тыс.р.) | 4100 |

| норма запаса в днях | 35 |

| 3 Себестоимость изделия | Пункт 10 табл.3 |

| 4 Производственный цикл изготовления изделия | 23 |

| 5 Коэффициент нарастания затрат в НЗП | 0,66 |

| 6 Норма запаса по готовой продукции (в днях) | 4 |

Задание 7.

Определить количество продукции которое должно выпустить дополнительно предприятие, чтобы обеспечить получение прироста прибыли на 20%.

Задание 8.

Определить точку безубыточности и запас прочности предприятия.

Теоретическая часть.

Классификация затрат

Таблица: Классификация затрат по экономическим элементам и калькуляционным статьям

| Группировка затрат на производство по экономическим элементам | Группировка затрат на производство по калькуляционным статьям расходов |

| 1. Сырье и основные материалы (за вычетом возвратных отходов) | 1. Сырье и материалы |

| 2. Покупные комплектующие изделия и материалы | 2. Покупные комплектующие изделия, полуфаб- рикаты и услуги кооперированных предприятий |

| 3. Вспомогательные материалы | 3. Возвратные отходы (вычитаются) |

| 4. Топливо со стороны | 4. Топливо для технологических целей |

| 5. Электроэнергия со стороны | 5. Энергия для технологических целей |

| 6. Заработная плата основная и дополнительная | 6. Основная заработная плата производствен-ных рабочих |

| 7. Отчисления на социальное страхование | 7. Дополнительная заработная плата производ-ственных рабочих |

| 8. Амортизация основных фондов | 8. Отчисления на социальное страхование |

| 9. Прочие денежные расходы | 9. Расходы на подготовку и освоение производства |

| 10. Расходы по содержанию и эксплуатации оборудования | |

| 11. Цеховые расходы | |

| 12. Общезаводские расходы | |

| 13. Потери от брака (только производства, где потери разрешены в пределах установленных норм) | |

| 14. Прочие производственные расходы | |

| 15. Итого производственная себестоимость | |

| 16. Внепроизводственные расходы | |

| 17. Итого полная себестоимость |

По степени однородности все затраты подразделяются на простые (одноэлементные) и комплексные. Простые затраты имеют однородное содержание: сырье и материалы, топливо, энергия, амортизация, заработная плата. Комплексные расходы включают разнородные элементы. К ним относятся, например, расходы по содержанию и эксплуатации оборудования, общецеховые расходы и др.

По признаку зависимости от изменения объема производства затраты подразделяются на переменные и условно-постоянные. К переменным (пропорциональным) относятся затраты, размер которых изменяется пропорционально изменению объема производства. Эти затраты включают: расходы на основные материалы, режущий инструмент, основную заработную плату, топливо и энергию для технологических целей и др. Условно-постоянными (непропорциональными) являются расходы, размер которых не зависит от изменения объема производства. К ним относятся: заработная плата административно-управленческого персонала, расходы на отопление, освещение, амортизация и т.п.

Себестоимость продукции характеризуется показателями, выражающими: а) общий объем затрат на всю произведенную продукцию и выполненные работы предприятия за плановый (отчетный) период - себестоимость товарной продукции, сравнимой товарной продукции, реализованной продукции; б) затраты на единицу объема выполненных работ - себестоимость единицы отдельных видов товарной продукции, полуфабрикатов и производственных услуг (продукции вспомогательных цехов), затраты на 1 руб. товарной продукции, затраты на 1 руб. нормативной чистой продукции.

Себестоимость продукции является качественным показателем, характеризующим производственно-хозяйственную деятельность производственного объединения, предприятия. Себестоимость продукции - это затраты предприятия в денежном выражении на ее производство и сбыт. В себестоимости как в обобщающем экономическом показателе находят свое отражение все стороны деятельности предприятия: степень технологического оснащения производства и освоения технологических процессов; уровень организации производства и труда, степень использования производственных мощностей; экономичность использования материальных и трудовых ресурсов и другие условия и факторы, характеризующие производственно-хозяйственную деятельность.

В зависимости от объема включаемых затрат различают цеховую, производственную и полную себестоимость. В цеховую себестоимость входят затраты отдельных цехов на изготовление продукции. Она является исходной базой для определения промежуточных внутризаводских планово-расчетных цен при организации внутризаводского хозяйственного расчета. Производственная себестоимость охватывает затраты предприятия на производство продукции. Помимо цеховой себестоимости в нее входят общезаводские расходы. Полная себестоимость продукции включает все затраты, связанные с ее производством и реализацией. Она отличается от производственной себестоимости на величину внепроизводственных расходов и исчисляется только по товарной продукции.

Снижение себестоимости планируется по двум показателям: по сравнимой товарной продукции; по затратам на 1 руб. товарной продукции, если в общем объеме выпуска удельный вес сравнимой с предыдущим годом продукции невелик. К сравнимой товарной продукции относят все ее виды, производимые на данном предприятии в предыдущем периоде в массовом или серийном порядке.

Планируемый размер снижения себестоимости определяется на основе следующих расчетов.

По показателю сравнимой товарной продукции. Сначала определяется абсолютный размер экономии по формуле

Эабс.ср.т.п = NniCbi - NniCni.

Определив размер абсолютной экономии в планируемом периоде, рассчитывают искомый процент снижения себестоимости в плановом периоде (Sср.т.п):

Sср.т.п = Эабс.ср.т.п . 100,

NniCbi

где Эабс.ср.т.п - абсолютная экономия от снижения себестоимости сравнимой товарной продукции, тыс. руб.; NniCbi - плановый выпуск сравнимой товарной продукции по себестоимости отчетного периода; NniCni - то же, по себестоимости планового периода; n - число видов сравнимой товарной продукции.

По показателю затрат на 1 руб. товарной продукции. Абсолютная экономия от снижения себестоимости товарной продукции в планируемом периоде рассчитывается по формуле:

Эабс.т.п = Зтнб - ЗтппТП .

100

Исходя из тех же данных определяют процент снижения затрат на 1 руб. товарной продукции в планируемом периоде в сравнении с отчетным периодом (S’т.п):

S’т.п= Зтпб - Зтпп . 100,

Зтпб

где Зтпб - затраты на 1 руб. товарной продукции в отчетном периоде, коп.; Зтпп - то же, в плановом периоде; ТП - стоимость товарной продукции в плановом периоде, тыс. руб.

Таблица. Расчет влияния технико-экономических факторов на снижение себестоимости продукции:

| Факторы | Способы исчисления | Условные обозначения |

| 1. Повышение технического уровня | ||

| Снижение себестоимости про-дукции за счет экономии сырья, материалов и других предметов труда | 1. Методом прямого расчета | Эм - сумма экономии от снижения себестоимости по этому фактору; Н0 и Нп - нормы расходов предметов труда на единицу продукции до и после внедрения соответствующего мероприятия (по отчету и плану); Ц0 и Цп - цена по отчету и по плану; N - количество единиц продукции, выпускаемых с момента проведения мероприятий до конца планируемого периода |

| 2. Методом использования показателей материалоемкости товарной продукции | d0 и dп - отношение стоимости основных и вспомогательных материалов к выпуску товарной продукции до и после внедрения мероприя-тий; ТП - объем товарной продукции планового периода; | |

| 3. Индексным методом | Эмi - экономия от снижения себестоимости на элементе материальных затрат; Iмi - индекс изменения норм расхода на данный вид материальных затрат;; Iцi - индекс изменения оптовых цен на данный вид сырья, материалов т топлива; IN - индекс роста выпуска товарной продукции; d0 - удельный вид затрат данного вида предметов труда в отчетном году в стоимости товарной продукции | |

| Снижение себе-стоимости проду-кции за счет роста производи-тельности труда в результате внедрения новой техники и прогрессивной технологии | 1. Индексным методом | Эм - сумма экономии от снижения себестоимости по данному фактору; Iз - индекс роста средней заработной платы производственных рабочих в планируемом периоде; Iпр.т - индекс роста производитель-ности труда производственных рабочих в планируемом периоде; IN - индекс роста объема товарной продукции; dз - удельный вес заработной платы с начислениями производственных рабочих в себестоимости товарной продукции в отчетном году |

| 2. Методы определения снижения трудоемкости единицы продукции | toi, tni - трудоемкость единицы продукции в нормочасах до и после внедрения мероприятий; чoi, чni - среднечасовая тарифная ставка рабочего до и после внедрения мероприятий; Вс - средний процент дополнительной заработной платы для данной категории рабочих; Г - установленный процент отчислений на социальное страхование Nп - количество изделий, изготавливаемых в плановом периоде; Эз - сумма экономии от снижения себестоимости по этому фактору | |

| 3. Методом исчисления ысвобождения работников, находящихся на повременной оплате труда | Р - число высвобождающихся рабочих; Зср - среднемесячная заработная плата данной категории рабочих; Г - установленный процент отчислений на социальное страхование; m - число месяцев с момента внедрения мероприятий до конца года | |

| 2. Изменение объема продукции | 1. Методом исчисления относительной экономии на условно-постоянных расходах | Эусп - экономия на условно-постоян-ных расходах; Пусп - сумма условно-постоянных расходов; Тв - процент увеличения объема производства в планируемом году в сравнении с отчетным годом |

Следует иметь в виду, что на уровень затрат оказывает влияние целый ряд факторов, в том числе изменение норм расхода и цен на материалы, рост производительности труда, изменение объема производства и др. В связи с этим при расчете необходимо определить влияние каждого из них в общем эффекте (см. табл.).

Методы Калькулирования.

Одним из основных показателей работы предприятия является себестоимость продукции. Исчисление себестоимости единицы отдельных видов продукции, работ или услуг и всей товарной продукции называется калькуляцией. Различают плановую, сметную, нормативную и отчетную (или фактическую) калькуляции.

Плановой калькуляцией определяют среднюю себестоимость продукции или выполненных работ на плановый период (год, квартал). Составляют их из прогрессивных норм расхода сырья, материалов, топлива, энергии, затрат труда, использования оборудования и нормы расходов по организации обслуживания производства. Эти нормы расходов являются средними для планируемого периода. Разновидностью плановых являются сметные калькуляции, которые составляют на разовые изделия или определение цен, расчетов с заказчиками и других целей.

Нормативные калькуляции составляют на основе действующих на начало года, месяца, норм расхода сырья, материалов и других затрат (текущих норм затрат). Текущие нормы затрат соответствуют производственным мощностям предприятия на данном этапе его работы. Текущие нормы затрат в начале года, как правило, выше средних норм затрат, заложенных в плановую калькуляцию, а в конце года, наоборот, ниже. Поэтому и нормативная себестоимость продукции в начале года, как правило, выше, а в конце года – ниже.

Отчетные или фактические калькуляции составляют по данным бухгалтерского отчета о фактических затратах на производство продукции и отражают фактическую себестоимость произведенной продукции или выполненных работ. В фактическую себестоимость продукции включают и не планируемые непроизводственные расходы.

Калькулирование себестоимости произведенной продукции осуществляют различными методами. Под методом калькуляции понимают систему приемов, используемых для исчисления себестоимости калькуляционной единицы. Выбор метода калькулирования себестоимости продукции зависит от типа производства, его сложности, наличия незавершенного производства, длительности производственного цикла, номенклатуры вырабатываемой продукции.

На промышленных предприятиях применяют нормативный, позаказной, попередельный, попроцессный (простой) методы учета затрат и калькулирования фактической себестоимости продукции.

Нормативный метод

Нормативный метод учета затрат на производство или калькулирования себестоимости продукции применяют, как правило, в отраслях обрабатывающей промышленности с массовым и серийным производством разнообразной и сложной продукции.

Сущность его заключается в следующем: отдельные виды затрат на производство учитывают по текущим нормам, предусмотренным нормативными калькуляциями; обособленно ведут оперативный учет отклонений фактических затрат от текущих норм с указанием места возникновения отклонений, причин и виновников их образования; учитывают изменения, вносимые в текущие нормы затрат в результате внедрения организационно-технических мероприятий, и определяют влияние этих изменений на себестоимость продукции. Фактическая себестоимость продукции определяется алгебраическим сложением суммы затрат по текущим нормам, величины отклонений от норм и величины изменений норм:

Зф=Зн+О+И,

Где: Зф - затраты фактические;

Зн — затраты нормативные;

О — величина отклонений от норм;

И — величина изменений норм.

При этом фактическую себестоимость изделия можно установить двумя способами. Если объектом учета производственных расходов являются отдельные виды продукции, то и отклонения от норм, а также их изменения можно отнести на эти виды продукции прямым путём. Фактическую себестоимость этих видов продукции определяют способом прямого расчёта по приведенной формуле.

Если субъектом счёта производственных расходов являются группы однородных видов продукции, то фактическую себестоимость каждого вида продукции устанавливают распределением отклонений от норм и изменений норм пропорционально нормативным затратам на производство отдельных видов продукции.

Применение нормативного метода учета затрат на производство и калькулирование себестоимости продукции требует разработки нормативных калькуляций на основе норм основных затрат, действующих на начало месяца, и квартальных смет расходов по обслуживанию производства и управлению. На предприятиях, отличающихся относительной стабильностью технологических процессов, нормы затрат изменяются редко, поэтому плановая себестоимость мало отличается от нормативной. На этих предприятиях вместо нормативных калькуляций можно использовать плановые.

Отклонения фактических затрат от установленных норм по отдельным расходам определяют методом документирования или инвентарным методом.

Текущий учет затрат по нормам и отклонений от них ведут, как правило, только по прямым расходам (сырье и материалы, заработная плата). Отклонения по косвенным расходам распределяют между видами продукции по истечении месяца. Аналитический учет затрат на производство продукции осуществляют в карточках или особого рода оборотных ведомостях, составляемых по отдельным видам или группам продукции.

Позаказной метод.

Позаказной учет производственных затрат аккумулирует затраты по отдельным работам, подрядам и заказам. Такой метод калькуляции применяется тогда, когда продукция производится отдельными партиями или сериями или, когда она изготовляется в соответствии с техническими условиями заказчиками. При данном методе объектом учета и калькулирования является отдельный производственный заказ. Под заказом понимают изделие, мелкие серии одинаковых изделий или ремонтные монтажные и экспериментальные работы. При изготовлении крупных изделий с длительным процессом производства заказы выдают не на изделие в целом, а на его агрегаты, узлы, представляющие законченные конструкции.

Позаказная калькуляция широко используется производителями, работающими на основе заказов в таких сферах как печатное дело, авиационная промышленность, строительство, ремонт автомобилей, профессиональные услуги.

В целях регистрации различных производственных затрат для учета незавершенного производства используют ведомость калькуляции затрат по заказу и видам работ. Для каждого заказа заводится отдельная ведомость, в которой аккумулируются затраты по прямым материалам, прямому труду и заводским накладным расходам, относимых на этот заказ по мере его прохождения через процесс производства. В зависимости от потребностей компании форма ведомости может быть различной.

Теперь остановимся на аккумуляции затрат. При позаказной калькуляции затрат они отслеживаются следующим образом. Прямые материалы и прямой труд относятся непосредственно на конкретный вид работ, затраты, прямо не прослеживаемые, такие как заводские накладные расходы, относят на отдельные работы с использованием заданной ставки (распределения) накладных расходов.

Применение отнесенной ставки накладных расходов необходимо при сезонных колебаниях деловой активности, тогда можно вывести баллы, близкие по значениям показателям удельной себестоимости. Если же применить фактические величины накладных расходов, то в силу сезонного характера деловой активности месячные показатели удельной себестоимости могут получиться искаженными.

То, что один и тот же продукт в один месяц учитывается по одной ставке заводских накладных расходов, а во второй – по другой, не является логичным. Эта разница в ставках накладных расходов не отражает месячные, нормальные условия производства. Средняя месячная норма, определяемая расходами, исходя из годового объема производства, более точно, чем фактические месячные показатели, отражает типичный характер отношений между полными заводскими накладными расходами и объемом производства.

Степень готовности изделия, используемая для определения ставки заводских накладных расходов, в разных функциональных подразделениях разная. Это зависит от того, какой вид затрат наиболее соответствует действительности на данном производстве и какова, связанная с этим динамика затрат. В одном подразделении для определения коэффициента использования, целесообразно исходить из прямых трудозатрат в человеко-часах, в другом имеет смысл опираться на показатель в машино-часах как наиболее характерный для данного производства. Сравнение отнесенных накладныхрасходов с фактическими, позволяет определить в каких случаях в течение года на производственную себестоимость было отнесено слишком мало накладных расходов (недопоглощенные накладные расходы), а в каких слишком много (избыточно поглощенные заводские расходы).

Формулы недопоглощенных и избыточно поглощенных заводских накладных расходов выглядят следующим образом:

Недопоглощенные расходы = Отнесенные накладные < Фактические накладные

Избыточно поглощенные расходы = Отнесенные накладные > Фактические накладные

В конце года разница между фактически отнесенными накладными расходами и отнесенными накладными расходами, если она существует и несущественна, исчерпывается в себестоимости реализованной продукции. Если же эта разница существенна, то тогда затраты на незавершенное производство, себестоимость готовой и реализованной продукции на конец года корректируются, соответственно в единицах продукции или денежных единицах, пропорционально величине отклонения фактических накладных расходов от распределенных.

Типичные записи в журнале при учете операций позаказной калькуляции затрат имеют следующий вид:

1. Отнести прямые затраты и прямой труд на продукт-заказ “X”

2. Отнести заводские накладные расходы на незавершенное производство по продукту-заказу “X”

3. Занести в учет фактические накладные расходы по заказу “X”

4. Переместить обработанные изделия по заказу “X”

5. Занести в учет продажу готовой продукции по заказу “X”

В этом же вопросе нужно уделить внимание характеристикам производственной мощности.

Термин мощность означает «степень сдерживания», «верхний предел». Дефицит машинного времени, материалов и т. д. может решающим образом сказаться на ограничении производства и продаж. Администрация в целях текущего планирования и контроля устанавливает верхний предел мощности предприятия, принимая во внимание технические и экономические факторы. Обычно именно администрация, а не внешние факторы определяют верхнюю границу производственных мощностей. При определении пределов производственной мощности руководство учитывает собственные решения относительно приобретения основных средств. В свою очередь, менеджеры, изучив возможный эффект от этих капитальных затрат, при ведении хозяйственных операций на годы вперед, подготавливают решения по станкам и оборудованию.

Очень важно выяснить различные характеристики (знаменателя) производственной мощности, поскольку это влияет на оценку плановых показателей и определение результатов деятельности. Это также отражается на избыточной и недостаточной поглощаемости заводских накладных расходов.

Производственная мощность – это способность производить продукцию в течение заданного периода времени. Ее верхний предел обуславливается наличием помещений, оборудования, трудовых ресурсов, материалов и капитала. Производственная мощность может выражаться в единицах продукции, денежных единицах, трудозатратах и т. д. Существует четыре основных уровня производственной мощности:

1. Теоретическая. Она представляет собой объем хозяйственных операций, который может быть достигнут в идеальных условиях работы с минимально возможным отрицательным результатом. Это максимально возможный выход продукции, называемый также идеальной, паспортной или максимальной производственной мощностью.

2. Практическая. Это наивысший уровень производства, который достигается предприятием при сохранении приемлемой степени эффективности с учетом неизбежных потерь производственного времени (отпуска, выходные и праздничные дни, ремонт оборудования), также называется максимальной практической производственной мощностью.

3. Нормальная. Нормальная производственная мощность есть средний уровень хозяйственной деятельности, достигаемый для удовлетворения спроса на производимые предприятием товары и услуги в течение целого ряда лет с учетом сезонных и циклических колебаний спроса, тенденций его роста или сокращения.

4. Ожидаемый годовой объем производства. Это понятие близкое к нормальной производственной мощности, но с тем отличием, что оно ограничено одним определенным годом. Эту характеристику называют также плановой производственной мощностью.

В зависимости от того, какой уровень производственной мощности будет выбран для определения ставки заводских накладных расходов, зависит потенциально долгосрочный эффект на избыточную и недостаточную поглощаемость накладных расходов.

Можно также отметить, что можно использовать калькуляцию по нормативным затратам в сочетании с позаказной калькуляцией. Калькуляция нормативных затрат является тем инструментом, который может дополнить позаказную калькуляцию. Позаказная калькуляция применяется тогда, когда определенными затратами предусматривается одной составной единицы продукции, или небольшой партии самостоятельных изделий. Единицы продукции индивидуализируются сообразно специфическим требованиям покупателей. Установление нормативных затрат может быть полезным при предварительном производстве расчетов по прямым материалам, нормативным заводским накладным расходам, прямому труду необходимым для выполнения каждого заказа. Оно и понятно, т. к. это сочетание позволяет реально оценить степень риска при производстве, упростить жизнь менеджера и бухгалтера, сократить затраты времени при анализе конечных результатов деятельности предприятия на определенном отрезке времени.

Попроцессный метод

Сейчас рассмотрим другую систему, такую, в которой производственные затраты аккумулируются по одинаковым продуктам производства. Компания может применять для одних продуктов производства попроцессную калькуляцию, а для других – позаказную. При попроцессной калькуляции производственные затраты группируются по подразделениям или по производственным процессам. Полные производственные затраты аккумулируются по двум основным статьям – прямым материалам и конверсионным затратам (сумме прямых затрат на оплату труда и отнесенных на себестоимость готовой продукции заводских накладных расходов). Удельная себестоимость получается путем деления полной себестоимости, относимой на счет центра затрат, на объем производства этого центра затрат. В этом смысле удельная себестоимость есть усредненный показатель. Попроцессная калькуляция удобна для тех компаний, которые производят сплошную массу одинаковой продукции посредством ряда операций или процессов. В общем плане попроцессная калькуляция используется в таких отраслях как нефтяная, угольная, химическая, текстильная, бумажная и т. д.

Поскольку удельная себестоимость при попроцессной калькуляции представляет собой усредненный показатель, то и попроцессная система учета требует меньшего числа хозяйственных операции, чем позаказная система. Именно поэтому многие компании предпочитают пользоваться попроцессной калькуляцией затрат. В любом случае, прежде чем остановиться на конкретной системы, необходимо уяснить принципиальные особенности каждой системы в более широком плане. Обычно выбор того или иного метода калькулирования в значительной степени зависит от характеристик производственного процесса и видов производимой продукции. Если это продукция одного типа, она продвигается от одного технологического участка к другому непрерывным потоком, предпочтительным является метод попроцессной калькуляции затрат. Однако если затраты на производство различных видов продукции значительно отличаются друг от друга, то применение попроцессной калькуляции не сможет обеспечить производителя адекватной информацией, поэтому здесь более уместно воспользоваться методом позаказной калькуляции.

Некоторые компании могут посчитать необходимым применить смешанный вариант использования этих двух систем, исходя при этом из характера движения продукции по производственным цехам, например, в условиях параллельных технологических процессов.

Наиболее подходят для попроцессной калькуляции предприятия, имеющие следующие особенности:

1. Качество продукции однородно;

2. Отдельный заказ не оказывает влияния на производственный процесс в целом;

3. Выполнение заказов покупателя обеспечивается на основе запасов производителя;

4. Производство является серийным массовым и осуществляется поточным способом;

5. Применяется стандартизация технологических процессов и продукции производства;

6. Спрос на выпускаемую продукцию постоянен;

7. Контроль затрат по производственным подразделениям является более целесообразным, чем учет на основе требований покупателя или характеристик продукции;

8. Стандарты по качеству проверяются на уровне производственных подразделений; например, технический контроль проводится на уровне производственных подразделений непосредственно на линии в ходе производственного процесса;

Существует три различных способа организации движения продукции связанного с попроцессной калькуляцией затрат:

1. Последовательное перемещение

2. Параллельное перемещение

3. Избирательное перемещение

Последовательное:

| Подразделение 1 | Подразделение 2 | Подразделение 3 | Готовая продукция |

Параллельное:

| Подразделение 1 | Подразделение 2 | ||

| Подразделение Х | Готовая продукция | ||

| Подразделение А | Подразделение Б |

Избирательное

| Подразделение 1 | Подразделение 4 | Подразделение 5 | |

| Готовая продукция | |||

| Подразделение 2 | Подразделение 3 | ||

При последовательном перемещении каждый продукт подвергается одинаковой серии операций. В текстильной промышленности, например, фабрика обычно имеет прядильный цех и цех окраски. Пряжа из прядильного цеха поступает в цех окраски, а затем на склад готовой продукции. Способ перемещения здесь продукции является последовательным.

При параллельном перемещении отдельные виды работ выполняются одновременно, а затем в определенном процессе сходятся в единую цепочку. По тем видам работ, которые производятся одновременно, может потребоваться применение калькуляции позаказного типа, для учета различий в затратах на одновременное проведение различных видов работ. Такая схема применяется в производстве консервированных продуктов питания. Так, при изготовлении фруктовых смесей разные виды фруктов очищаются от кожуры и перерабатываются одновременно на разных производственных участках. После этого на заключительных этапах переработки и консервирования они смешиваются и поступают на склад готовой продукции.

При избирательном перемещении продукция проходит технологические ряды внутризаводских подразделений, каждый из которых построен в соответствии с требованиями, предъявляемыми к конечному продукту. В эту категорию попадают мясоперерабатывающие и нефтеперерабатывающие предприятия. При мясопереработке, например, часть мяса после забоя поступает на мясорубку и упаковку, а затем на склад готовой продукции. В то же самое время другая часть проходит обработку копчением, затем упаковывается и поступает на склад. Этот способ может применяться в разнообразных формах.

Учет затрат методом попроцессной калькуляции содержит четыре основные операции:

1. Суммирование движущихся в потоке вещественных единиц продукции. На первом этапе определяется сумма единиц продукции, подвергшейся обработке в данном подразделении в течение отчетного периода времени. При этом объем на входе должен равняться объему на выходе. Этот этап позволяет выявить утраченные в процессе производства единицы продукции. Взаимозависимость может быть выражена формулой:

Зпр+I=Зкп+Т

где Зпр – первоначальные запасы, I – количество продукции на начало периода, Зкп – запасы на конец периода, Т - количество единиц завершенной и переданной далее продукции.

2. Определение продукции на выходе в эквивалентных единицах. Для того, чтобы выявить удельную себестоимость в условиях много процессного производства важно установить полный объем работы, выполненной за отчетный период. В обрабатывающих отраслях существует специфическая причина, связанная с тем, как учитывать все еще не завершенное производство, т. е. работы на конец отчетного периода выполненные частично. Для целей попроцессной калькуляции затрат единицы частично завершенной продукции измеряются на основе эквивалентов полных единиц продукции. Эквивалентные единицы представляют собой показатель того, какое число полных единиц продукции соответствует количеству полностью завершенных единиц продукции плюс количество частично завершенных единиц продукции. Например, 100 единиц продукции со степенью завершенности в 60%, с точки зрения производственных затрат, эквивалентны 60 полностью завершенным единицам.

3. Определение полных учитываемых затрат и вычисление удельной себестоимости в расчете на эквивалентную единицу. На этом этапе суммируются полные затраты отнесенные на производственное. подразделение в отчетном периоде. Удельная себестоимость в расчете на эквивалент составит:

Ус=Пз/Эп,

где Ус – удельная себестоимость, Пз – полные затраты за период времени, Эп – эквивалентные единицы продукции за период времени.

4. Учет единиц завершенной и переданной далее продукции и единиц, остающихся в незавершенном производстве.

Для попроцессной калькуляции затрат используется так называемая сводная ведомость затрат на производство. В ней обобщаются как полные затраты, так и показатели удельной себестоимости, отнесенные на то или иное подразделение, и содержится распределение полных затрат между запасами незавершенного производства и единицами завершенной и переданной далее (или запасами продукции) продукции.

Сводная ведомость затрат на производство охватывает все четыре этапа калькуляции и служит источником для ежемесячного внесения записей в журнал операций. Это удобная процедура, при которой данные о затратах докладываются руководству.

Попередельный учет затрат.

Он применим в том случае, если сырье и материалы проходят несколько законченных стадий обработки, и после окончания каждой стадии получается не продукт, а полуфабрикат. Полуфабрикаты могут быть использованы как в собственном производстве, так и реализованы на сторону. Затраты на остатки незавершенного производства распределяют по плановой себестоимости определенной стадии производственного процесса.

Попередельный метод учета затрат и калькулирования себестоимости продукции может быть:

1. бесполуфабрикатным – контроль за движением полуфабрикатов осуществляется бухгалтером оперативно в натуральных величинах и без записи на счетах.

2. полуфабрикатным – себестоимость рассчитывается по каждой стадии производства изделия.

Когда на начало периода остаются запасы или незавершенное производство, продукция, завершенная в процессе производства складывается из различных поступлений, частью за счет частично завершенного производства прошлого периода, а частью за счет единиц нового производства, начатого в текущем периоде. Поскольку затраты способны изменяться от периода к периоду, каждое поступление может изменятся по удельной себестоимости. Стоимость товароматериальных запасов на начало периода может учитываться тремя способами: методом оценки средневзвешенного, методом «первое поступление – первый отпуск» (сокращенно называемым FIFO) и методом «последнее поступление – первый отпуск» (сокращенно называемым LIFO).

Метод среднего взвешенного. При методе оценки среднего взвешенного затраты на незавершенное производство на начало периода совмещаются с затратами на производство, начатого в данном периоде, и отсюда определяется средняя себестоимость. При определении эквивалентности единиц продукции различия в затратах между производством, частично завершенным в прошлом периоде, и единицами продукции, начато и завершено в текущем периоде, не учитывается. Для полностью завершенного производства показатель себестоимости только один.

Эквивалентные единицы в методе среднего взвешенного определяются следующим образом: Езп+Сз*Нкп=Эед, где Эед – эквивалентные единицы, Езп – единицы завершенного производства, Нкп – незавершенное производство на конец периода, Сз – степень завершенности в процентах.

Метод ФИФО. В методе «первое поступление - первый отпуск» стоимость незавершенного производства отделяется от дополнительных затрат, отнесенных на текущий период. За период учитываются два вида удельной себестоимости:

1. Завершенных единиц незавершенного производства на начало периода

2. Единиц продукции, производство которых начато и завершено в текущем периоде.

В соответствии с этим методом незавершенное производство предполагается завершить в первую очередь. Эквивалентные единицы в методе ФИФО определяются следующим образом: Эед=Езп+Нкп*Сз-Ннп*Сз, где Эед – эквивалентные единицы, Езп – единицы завершенного производства, Нкп – незавершенное производство на конец периода, Ннп – незавершенное производство на начало периода, Сз – степень завершенности в процентах.

Теперь поговорим об использовании данных о производственных затратах. Система попроцессной калькуляции затрат, подобно системе позаказной калькуляции, представляет собой систему аккумуляции затрат, которая выдает показатель производственных затрат на единицу продукции для данного технологического процесса. Учет затрат на единицу продукции применяется в основном при калькуляции себестоимости продукта, оценке товароматериальных запасов и определении доходности. Данные об удельной себестоимости крайне необходимы при установлении цены на произведенную продукцию. Они используются не только при определении цены на конечную продукцию, но и для выбора «надлежащего» состава продукции с целью обеспечения максимальной прибыли, а также для определения путей достижения максимального объема производства. Пожалуй, наиболее эффективным является применение данных о производственных затратах при их использовании фирмой в системе калькуляции по нормативным затратам. В сочетании с калькуляцией по нормативным затратам данные о производственных затратах дают руководству основание рассматривать затратные характеристики производственного подразделения в качестве центра затрат всех категорий, таких, как прямые материалы, прямой труд, накладные расходы. Возрастание любого из этих компонентов затрат дает сигнал администрации о неблагополучии в производственной деятельности подразделения.

Данные о производственных затратах, кроме того, помогают руководству в принятии производственных решений. В условиях многономенклатурного и совместного видов производства администрация предприятия часто оказывается перед необходимостью выбора: продавать ли продукт в «точке разделения производственных затрат» (развилки производства, после которой совместно производимые продукты становятся индивидуально различимыми) или продолжать его дальнейшую обработку. При подготовке внешней отчетности администрация может воспользоваться данными о производственных затратах (будь то полные или удельные затраты) в целях распределения затрат совместного производства по различным совместно производимым продуктам, что позволяет составить отчеты о финансовых результатах по отдельным видам продукции.

26 481,4

44 580,8

71 062,2

35,309

35,665

43 500,0

71 920,0

115 420,0

17 018,6

27 339,2

44 357,8

1 443,0

1 065,0

378,0

513,7

379,1

134,6

4 440,0

1 340,0

3 100,0

1 590,0

1 590,0

7 986,7

36 371,1

Расчетная часть.

Задание №1.

Таблица 1.2. Расчет комплектующих изделий и полуфабрикатов на одно изделие.

| № | Наименование комплектующего изделия, полуфабриката | Единица измерения | Оптовая (отпускная) цена (руб) | Норма расхода | Стоимость комплектующих изделий, полуфабрикатов на одно изделие |

| 1 | 2 | 3 | 4 | 5 | 6 |

| 1 | Электродвигатель | ШТ | 2 100,00р. | 1,0 | 2 100,00р. |

| 2 | Электрогенератор | ШТ | 1 800,00р. | 1,0 | 1 800,00р. |

| 3 | Спидометр | ШТ | 77,00р. | 1,0 | 77,00р. |

| 4 | Манометр | ШТ | 60,00р. | 1,0 | 60,00р. |

| 5 | Шланг | М | 13,00р. | 2,0 | 26,00р. |

| 6 | Подшипник | ШТ | 11,50р. | 12,0 | 138,00р. |

| 7 | Провод | М | 11,50р. | 5,2 | 59,80р. |

| 8 | стекло | М2 | 10,20р. | 4,0 | 40,80р. |

| 9 | Крепеж | кг | 18,50р. | 10,7 | 197,95р. |

| 10 | Краска | кг | 82,50р. | 18,4 | 1 518,00р. |

| 11 | Ремни приводные | ШТ | 10,40р. | 4,0 | 41,60р. |

| Итого: | 6 059,15р. | ||||

Таблица 1.3. Расчет материальных затрат на одно изделие.

| № | Наименование | Сумма |

| 1 | Сырье и материалы | 32 668,60р. |

| 2 | Покупные комплектующие изделия и полуфабрикаты | 6 059,15р. |

| 3 | Возвратные отходы (вычитаются) | 1 212,56р. |

| 4 | Транспортно-заготовительные расходы | 3 835,91р. |

| 5 | ИТОГО: материальных затрат | 41 351,10р. |

Задание № 2 .

Таблица 2.1. Расчет затрат на нормированную заработную плату на 1 изделие.

| Номер сборочного узла | Количество деталей на изделие и сборку | Нормированная зарплата | |

|

| на деталь | на изделие (комплект) | |

| 1 | 2 | 3 | 4 |

| 107сб | 1 |

| 663,39р. |

| 107-11сб | 2 | 28,47р. | 56,94р. |

| 107-12сб | 1 | 55,54р. | 55,54р. |

| 107-13сб | 1 | 20,19р. | 20,19р. |

| 107-14сб | 2 | 217,90р. | 435,80р. |

| 107-15сб | 3 | 31,64р. | 94,92р. |

| 107-11сб |

| 28,47р. | |

| 107-11-1 | 1 | 8,45р. | 8,45р. |

| 107-11-2 | 1 | 14,14р. | 14,14р. |

| 107-11-3 | 2 | 2,94р. | 5,88р. |

| 107-12сб |

| 55,54р. | |

| 107-12-1 | 1 | 13,50р. | 13,50р. |

| 107-12-2 | 1 | 1,22р. | 1,22р. |

| 107-12-3 | 1 | 9,70р. | 9,70р. |

| 107-12-4 | 2 | 15,56р. | 31,12р. |

| 107-13сб |

| 20,19р. | |

| 107-13-1 | 1 | 8,79р. | 8,79р. |

| 107-13-2 | 1 | 11,40р. | 11,40р. |

| 107-14сб |

| 217,90р. | |

| 107-14-1 | 1 | 2,39р. | 2,39р. |

| 107-14-2 | 2 | 2,81р. | 5,62р. |

| 107-14-3 | 11 | 8,01р. | 88,11р. |

| 107-14-4 | 21 | 2,09р. | 43,89р. |

| 107-14-5 | 16 | 4,27р. | 68,32р. |

| 107-14-6 | 3 | 3,19р. | 9,57р. |

| 107-15сб |

| 31,64р. | |

| 107-15-1 | 1 | 11,29р. | 11,29р. |

| 107-15-2 | 3 | 3,05р. | 9,15р. |

| 107-15-3 | 2 | 5,60р. | 11,20р. |

Задание № 3.

Расчет плановой себестоимости единицы продукции.

Таблица 3.

| № | Статьи калькуляции | Сумма |

| 1 | Расчет материальных затрат |

|

|

| 1.1Сырье и материалы | 32 668,60р. |

|

| 1.2 Покупные и комплектующие изделия и полуфабрикаты | 6 059,15р. |

|

| 1.3 Возвратные отходы | 1 212,56р. |

|

| 1.4 Транспортно-заготовительные расходы | 3 835,91р. |

|

|

ИТОГО материальных затрат

Р.

2

Расчет трудовых затрат

2.1 Основная заработная плата производственных рабочих

1 144,35р.

2.2 В т.ч нормированная

663,39р.

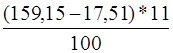

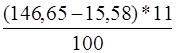

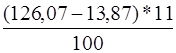

2.3 Нормированная заработная плата с районным коэффициентом

762,90р.

2.4 Дополнительная заработная плата производственных рабочих

114,43р.

459,46р.

ИТОГО трудовых затрат

Р.

3

Р.

4

Цеховые расходы

Р.

5

Р.

6

Общезаводские расходы

Р.

7

Р.

8

Р.

9

Внепроизводственные расходы

Р.

10

Полная себестоимость

Р.

11

Прибыль (рентабельность 40%)

Р.

12

Отпускная цена

Р.

13

Розничная цена (торговая надбавка 25%)

Р.

Полная себестоимость (ПС):

ПС=ПРС+ВНР

3.11. Прибыль (П):

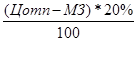

П=

3.12. Отпускная цена (ЦОТП):

ЦОТП=ПС+П

3.13. Розничная цена (ЦР):

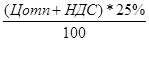

ЦР=ЦОТП+НДС+ТН, где НДС=20%, ТН=25%

3.13.1. Расчет НДС:

НДС=

3.13.2. Расчет торговой надбавки (ТН):

ТН=

Задание № 4.

Задание № 5.

Таблица 5.1.

| Группы и виды опф | Срок полезного использования (лет) | Ликвидационная стоимость (%) | Годовая норма амортиз. отчислений (%) | Стоимость ОПФ на начало года (тыс.руб) | Среднегодовая стоимость (тыс.руб.) | Сумма годовых амортизационных отчислений (тыс. руб) | ||||

| Вводимых ОФ | Списываемых ОФ | Всех ОПФ | Структура | Годовая | Ежемесячная | |||||

| 1 | 2а | 2б | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Здания | 80 | 12 | 1,1 | 2 390 |

|

| 2 390 | 11,2 | 26,29 | 2,19 |

| Сооружения | 45 | 10 | 2,0 | 16 712 |

|

| 16 712 | 78,0 | 334,24 | 27,85 |

| Машины и оборудование, силовые машины и оборудование а) трактора | 10 | 8 | 9,2 | 140,9 |

|

| 140,9 | 0,7 | 12,96 | 1,08 |

| Рабочие машины и оборудование а) металлорежущее оборудование | 8,5 | 6,5 | 11,0 | 285 | 18,25 |

| 303 | 1,4 | 33,36 | 2,78 |

| б) подъемно-транспортные и погрузочно разгрузочные машины и оборудование | 15 | 5 | 6,3 | 428 | 15 | 36 | 407 | 1,9 | 25,78 | 2,15 |

| в) машины и оборудование для электросварки и резки | 7 | 4,3 | 13,7 | 12 |

|

| 12 | 0,1 | 1,64 | 0,14 |

| г) вычислительная техника | 10 | 3,5 | 9,7 | 613,3 | 81,67 | 36 | 659,0 | 3,1 | 63,59 | 5,30 |

| Прочие машины и оборудование | 12,5 | 9,7 | 7,2 | 649 |

|

| 649 | 3,0 | 46,88 | 3,91 |

| Транспортные средства а)автобусы | 17 | 5,2 | 5,6 | 123,7 |

|

| 123,7 | 0,6 | 6,90 | 0,57 |

| Инструменты | 2,5 | 1,5 | 39,4 | 2,5 |

|

| 2,5 | 0,0 | 0,99 | 0,08 |

| Производственный и хозяйственный инвентарь | 2 | 9 | 45,5 | 19 |

|

| 19 | 0,1 | 8,65 | 0,72 |

| Всего |

|

|

| 21 375,40 | 114,92 | 72 | 21418,32 | 100,0 | 561,27 | 46,77 |

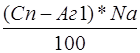

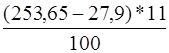

Расчет годовых амортизационных отчислений способом уменьшающегося остатка по металлорежущему оборудованию:

АГ1=  =

=  =31,35

=31,35

АГ2=  =

=  =

=  =27,9

=27,9

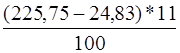

АГ3=  =

=  =24,83

=24,83

АГ4=  =

=  =22,1

=22,1

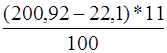

АГ5=  =

=  =19,67

=19,67

АГ6=  =

=  =17,51

=17,51

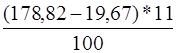

АГ7=  =

=  =15,58

=15,58

АГ8=  =

=  =13,87

=13,87

АГ9=  =

=  =

=  =6,17

=6,17

АГ=31,35+27,9+24,83+22,1+19,67+17,51+15,58+13,87+6,17=178,98

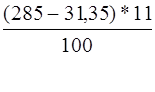

Расчет годовых амортизационных отчислений способом списания стоимости по сумме чисел лет срока полезного использования (кумулятивный) по тракторам:

=1+2+3+4+5+6+7+8+9+10=55

=1+2+3+4+5+6+7+8+9+10=55

АГ1=  *140,9=25,62

*140,9=25,62

АГ2=  *140,9=23,06

*140,9=23,06

АГ3=  *140,9=20,49

*140,9=20,49

АГ4=  *140,9=17,93

*140,9=17,93

АГ5=  *140,9=15,37

*140,9=15,37

АГ6=  *140,9=12,81

*140,9=12,81

АГ7=  *140,9=10,24

*140,9=10,24

АГ8=  *140,9=7,68

*140,9=7,68

АГ9=  *140,9=5,12

*140,9=5,12

АГ10=  *140,9=2,56

*140,9=2,56

АГ=25,62+23,06+20,49+17,93+15,87+12,81+10,24+7,68+5,12+2,56=140,88

ФОТД=  =

=  =17,49

=17,49

ФЕМК=  =0,06

=0,06

Задание № 6.

Расчет норматива оборотных средств.

Таблица №6.

|

| НПЗ | ННЗП | НГ.П | НОБ.СР. | КОБОР | ДОБ | КЗАКР |

| Единицы измерения | Т.Р. | Т.Р. | Т.Р. | Т.Р. | Обороты | Дни | Р/Р |

| Сумма | 15 968,15 | 8 395,81 | 2212,33 | 26 576,29 | 14,10 | 25,53 | 0,07 |

| прочие | 341,67 |

|

|

|

| Средне дневной выпуск продукции | по себестоимости | 553,08 | ||

Задание № 7.

Задание № 8.

Задание .

Задание 1.

На основании данных таблиц №1.1, №1.2 и №1.3 произвести расчет материальных затрат на одно изделие.

Таблица 1.1. Данные для расчета сырья и материалов на одно изделие.

| № сборочного узла и деталей | Количество деталей на одно изделие и сбор. | Вес черный (кг) | Вес чистый (кг) | Цена за 1кг (руб/коп) | |

|

|

|

|

| Сырья, материалов | Отходов |

| 1 | 2 | 3 | 4 | 5 | 6 |

| 107сб | 1 |

|

|

|

|

| 107-11сб | 2 |

|

|

|

|

| 107-12сб | 1 |

|

|

|

|

| 107-13сб | 1 |

|

|

|

|

| 107-14сб | 2 |

|

|

|

|

| 107-15сб | 3 |

|

|

|

|

| 107-11сб |

|

|

|

|

|

| 107-11-1 | 1 | 80 | 73 | 15,00р. | 2,10р. |

| 107-11-2 | 1 | 74 | 62 | 15,00р. | 2,10р. |

| 107-11-3 | 2 | 34 | 29 | 15,00р. | 2,80р. |

| 107-12сб |

|

|

|

|

|

| 107-12-1 | 1 | 158 | 155 | 14,00р. | 2,00р. |

| 107-12-2 | 1 | 160 | 150 | 14,00р. | 2,00р. |

| 107-12-3 | 1 | 275 | 154 | 28,00р. | 4,00р. |

| 107-12-4 | 2 | 6,2 | 3,0 | 44,00р. | 6,00р. |

| 107-13сб |

|

|

|

|

|

| 107-13-1 | 1 | 3,2 | 2,0 | 60,00р. | 6,50р. |

| 107-13-2 | 1 | 2,0 | 1,0 | 60,00р. | 6,50р. |

| 107-14сб |

|

|

|

|

|

| 107-14-1 | 1 | 49 | 26 | 20,00р. | 2,80р. |

| 107-14-2 | 2 | 7,3 | 5,2 | 35,00р. | 5,00р. |

| 107-14-3 | 11 | 1,3 | 0,9 | 44,00р. | 6,00р. |

| 107-14-4 | 21 | 1,6 | 1,3 | 44,00р. | 6,00р. |

| 107-14-5 | 16 | 0,7 | 0,09 | 44,00р. | 6,00р. |

| 107-14-6 | 3 | 5,5 | 3,8 | 15,00р. | 2,10р. |

| 107-15сб |

|

|

|

|

|

| 107-15-1 | 1 | 7,7 | 5,4 | 20,00р. | 2,80р. |

| 107-15-2 | 3 | 2,5 | 2,1 | 60,00р. | 6,50р. |

| 107-15-3 | 2 | 15 | 13 | 20,00р. | 2,80р. |

|

Таблица 1.2. Данные для расчета покупных изделий и полуфабрикатов на одно изделие.

Таблица 1.3 Расчет материальных затрат на одно изделие.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Задание 2.

На основании данных таблиц 2.1 произвести расчет трудовых затрат на одно изделие.

Таблица 2.1 Данные для расчета нормированной заработной платы на одно изделие.

| № сброчного узла и деталей | Количество деталей на одно изделие и сбор. | Нормированная заработная плата на одну деталь (руб., коп) |

| 107сб | 1 |

|

| 107-11сб | 2 |

|

| 107-12-сб | 1 |

|

| 107-13сб | 1 |

|

| 107-14сб | 2 |

|

| 107-15сб | 3 |

|

| 107-11сб |

|

|

| 107-11-1 | 1 | 8,45 |

| 107-11-2 | 1 | 14,14 |

| 107-11-3 | 2 | 2,94 |

| 107-12сб |

|

|

| 107-12-1 | 1 | 13,50 |

| 107-12-2 | 1 | 1,22 |

| 107-12-3 | 1 | 9,70 |

| 107-12-4 | 2 | 15,56 |

| 107-13сб |

|

|

| 107-13-1 | 1 | 8,79 |

| 107-13-2 | 1 | 11,40 |

| 107-14сб |

|

|

| 107-14-1 | 1 | 2,39 |

| 107-14-2 | 2 | 2,81 |

| 107-14-3 | 11 | 8,01 |

| 107-14-4 | 21 | 2,09 |

| 107-14-5 | 16 | 4,27 |

| 107-14-6 | 3 | 3,19 |

| 107-15сб |

|

|

| 107-15-1 | 1 | 11,29 |

| 107-15-2 | 3 | 3,05 |

| 107-15-3 | 2 | 5,60 |

Задание 3.

Таблица 3

| № | Статьи калькуляции | Сумма |

| 1 |

Расчет материальных затарат

1.1. Сырье и материалы

1.2 Покупные компоектующие изделия и полуфабрикаты

1.3. Возвратные отходы

1.4. Транспортно - заготовительные расходы

ИТОГО материальных затрат

2

Расчет трудовых затрат

2.1. Основная заработная плата производственных рабочих

2.2. В т. ч. нормированная

2.3. Нормированная заработная плата с районным коэффициентом

2.4. Дополнительная заработная плата производственных рабочих

2.5. Расчет отчислений от основной и дополнителтной заработной платы

ИТОГО трудовых затрат

3

Возмещение износа инструментов и приспособлений целевого назначения

4

Цеховые расходы

5

Дата: 2019-05-28, просмотров: 330.