Задание

| Потребляемая мощность Р3, кВт | Частота вращения n3, мин-1 | Термообработка зубьев | Срок службы Lг , лет | Ксут | Кгод |

| 7 | 36 | Ц+ТВЧ | 5 | 0,2 | 0,8 |

СОДЕРЖАНИЕ

1. Срок службы машинного агрегата

2 Выбор двигателя

2.1 Определение мощности и частоты вращения двигателя.

2.2 Определение передаточного числа привода и его ступеней

2.3 Определение силовых и кинематических параметров привода

3. Выбор материалов зубчатых передач

4. Расчет зубчатых передач редуктора

4.1 Расчет закрытой цилиндрической передачи

4.2 Расчет закрытой червячной передачи

5. Нагрузки валов редуктора

5.1 Определение сил в зацеплении закрытых передач

5.2 Определение консольных сил

5.3 Силовая схема нагружения валов редуктора

6. Проектный расчет валов

6.1 Выбор материалов валов

6.2 Выбор допускаемых напряжений на кручение

6.3 Определение геометрических параметров ступеней валов

6.4 Предварительный выбор подшипников качения

7. Расчетная схема валов редуктора

Определение реакций в опорах подшипников. Построение эпюр изгибающих и крутящих моментов

8. Проверочный расчет подшипников

9. Проверочные расчеты

9.1 Проверочный расчет шпонок

9.2 Проверочный расчет валов

10. Технический вывод редуктора

Определение массы редуктора

Определение критерия технического уровня редуктора

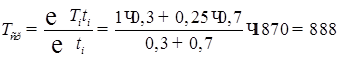

Срок службы машинного агрегата

Срок службы (ресурс) Lh, ч, определяется по формуле;

,

,

где Lг – срок службы привода, 5 года;

tc – продолжительность смены, 8 ч;

Lc – число смен, 2 смены.

ч.

ч.

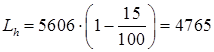

Принимаем время простоя устройства 15% ресурса.

ч.

ч.

Рабочий ресурс привода примем Lh =4700 ч.

Выбор двигателя

Определим частоту вращения и мощность двигателя

Ррм = 7 кВт – мощность рабочей машины.

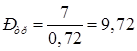

Определим требуемая мощность электродвигателя,

,

,

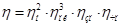

где η – коэффициент полезного действия,

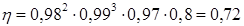

,

,

где: ηм= 0,98 КПД муфты;

ηпк= 0,99 КПД подшипников качения;

ηзп= 0,97 КПД закрытой цилиндрической передачи;

ηч= 0,8 КПД червячной передачи;

,

,

кВт.

кВт.

Выберем тип электродвигателя по Ртр. Выбираем электродвигатель трехфазный короткозамкнутый асинхронный серии АИ закрытый, АИР132М4.

| Рдв, кВт | Скольжение, % | nдв, мин-1 | dэд, мм |

|

| 11 | 3,5 | 1500 | 38 | 2,7 |

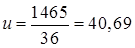

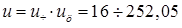

2.2 Определим передаточное число привода и его ступеней;

,

,

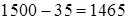

nном – номинальная частота вращения двигателя;

n3 – частота вращения приводного вала рабочей машины,

nном =  об/мин.

об/мин.

.

.

Принимаем предел передаточных чисел;

Цилиндрическая закрытая 2 ÷ 7,1;

Червячная закрытая 8 ÷ 35,5

,

,

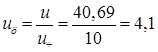

Примем передаточное число червячной передачи uч = 10, тогда

,

,

Примем передаточное число цилиндрической передачи uц = 4.

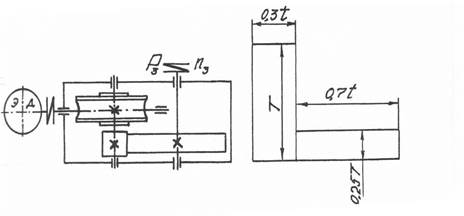

Расчет зубчатых передач

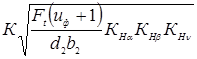

Формула

мм

Диаметр

Ширина венца

Проверочный расчет

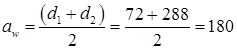

Проверим межосевое расстояние:

мм.

мм.

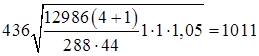

Проверка зубьев по контактным напряжениям:

sН =  < [s]Н,

< [s]Н,

где КН = КНb ´ КНa ´ КНn - коэффициент нагрузки.

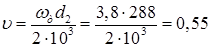

По таблице 4.2 при  м/с и 9 степени точности КНa =1– коэффициент учитывающий распределенные нагрузки.

м/с и 9 степени точности КНa =1– коэффициент учитывающий распределенные нагрузки.

По таблице 4.3. для косозубых колёс при и 9 степени точности имеем КНv = 1,051;

К – вспомогательный коэффициент, К=436;

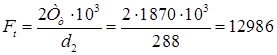

Ft – окружная сила в зацеплении,

Н;

Н;

Средние крутящий момент на колесе,

.

.

sН =  Н/мм2.

Н/мм2.

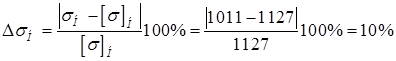

sН= 1011 МПа < [s]Н =1127 Н/мм2

в передаче имеется недогрузка которая не должна превышать 10 %;

,

,

условие выполняется.

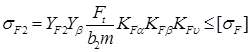

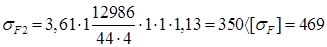

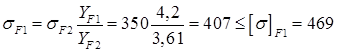

Проверка зубьев на выносливость по напряжениям изгиба:

.

.

где Ft – окружная сила в зацепление, Н;

КFα =1 – коэффициент, учитывающий распределенные нагрузки;

КFβ =1 – коэффициент неравномерности нагрузки;

КFυ =1,13 – коэффициент динамической нагрузки;

Yβ =  - коэффициент, учитывающий наклон зубьев;

- коэффициент, учитывающий наклон зубьев;

YF1 и YF2 – коэффициент формы зуба шестерни и колеса:

YF1= 4,2 при  ,

,

YF2=3,61 при  .

.

Н/мм2,

Н/мм2,

Н/мм2.

Н/мм2.

условие выполняется.

Нагрузки валов редуктора

5.1 Определим силы в зацеплении закрытых передач

Червячная передача

Окружная

Н.

Н.

Н,

Н,

Радиальная

Н.

Н.

Осевая

Н.

Н.

Н.

Н.

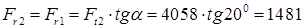

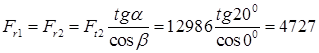

В проектируемом приводе цилиндрические пары с углом наклона зуба β=00, угол зацепления принят α=200.

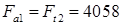

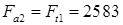

Цилиндрическая передача.

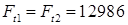

Окружная

Н,

Н,

Н.

Н.

Радиальная

Н.

Н.

Определение консольных сил

В проектируемом приводе учитывается нагрузка вызываемая муфтами соединяющая редуктор с кормоприготовительным комбайном и двигатель с редуктором.

Проектный расчет валов

Выбор материалов валов

Предварительный выбор подшипников

По полученным данным при вычерчивании валов (габариты подшипников выбираем по диаметру вала в месте посадки подшипника). принимаем:

Для вала быстроходного:

Роликовые конические – типа 7000, средняя широкая серия α=120.

Для среднего вала

Роликовые конические – типа 7000, легкая серия α=120.

Для тихоходного вала

Шариковые радиальные однорядные – типа 100, особолегкая серия.

| Валы | № Подшипника | d | D | r | В | Cr | Cor |

| мм. | кН | ||||||

| Быстроходный | 7608 | 40 | 90 | 2,5 | 33 | 90 | 67,5 |

| Нейтральный | 7211 | 55 | 100 | 2,5 | 21 | 57,9 | 46,1 |

| Тихоходный | 118 | 90 | 140 | 2,5 | 24 | 57,2 | 39 |

Проверочные расчеты

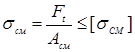

Проверочный расчет шпонок

Используем в приводе шпонки призматические со скругленными торцами. Размеры сечений шпонок и пазов и длины шпонок – по ГОСТ 23360-78. Материал шпонок - сталь 40X нормализованная по ГОСТ 1050-74. Допускаемые напряжения смятия при чугунной ступице [s CM] = 60 МПа, при стальной ступице [s CM] = 120 МПа.

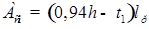

Напряжение смятия и условие прочности:

,

,

где Асм – площадь смятия;

,

,

где h, t 1 – стандартные размеры;

l р – рабочая длинна шпонки.

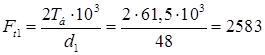

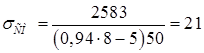

тихоходный вал:

Шпонка под полумуфту (колесо чугунное).

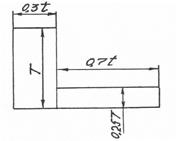

d = 32 мм, b ´ h = 10´8 мм, t 1 = 5 мм, длина шпонки l = 50 мм, момент на валу Ft=2583 Н.

Н < [sCM] = 190 Н.

Н < [sCM] = 190 Н.

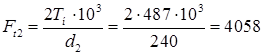

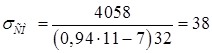

Нейтральный вал:

Шпонка под червячное колесо червячной передачи (колесо чугунное).

d = 60 мм, b´h = 18´11 мм, t 1 = 7 мм, длина шпонки l = 32 мм, момент на валу Ft=4058 Н.

Н < [sCM] = 190 Н.

Н < [sCM] = 190 Н.

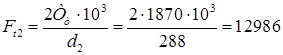

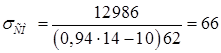

Тихоходный вал:

Шпонка под зубчатое колеса цилиндрической прямозубой передачи (колесо стальное).

d = 105 мм, b´h = 28´14 мм, t 1 = 10 мм, длина шпонки l = 62 мм, момент на валу Ft=12986 Н.

Н < [sCM] = 190 Н.

Н < [sCM] = 190 Н.

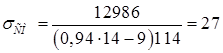

Шпонка под ведущее колесо открытой цепной передачи.

d = 80 мм, b´h = 22´14 мм, t 1 = 9 мм, длина шпонки l = 114 мм, момент на валу Ft=12986 Н.

Н < [sCM] = 190 Н.

Н < [sCM] = 190 Н.

Проверочный расчет валов

Быстроходный вал.

Определим напряжения в опасном сечении вала, такими сечениями является ступени вала под червяком, сечение в точке 2 – является наиболее нагруженным участком.

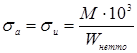

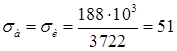

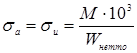

Нормальное напряжение

,

,

где М – суммарный изгибающий момент в опасном сечении, М2 = 188 Н×м;

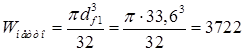

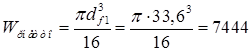

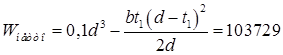

W нетто – осевой момент сопротивления,

мм3,

мм3,

Н/мм2.

Н/мм2.

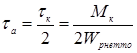

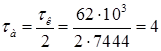

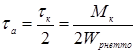

Касательное напряжение

,

,

где Мк – крутящий момент в опасном сечении, Мк = 62 Н×м;

W рнетто – полярный момент инерции,

мм3,

мм3,

Н/мм2.

Н/мм2.

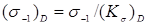

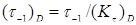

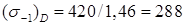

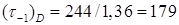

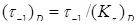

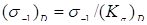

Определим предел выносливости в расчетном сечении,

,

,

,

,

где σ-1, τ-1 – пределы выносливости гладких образцов при симметричном цикле изгиба и кручения, σ-1 = 420 Н/мм2 , τ-1 = 0,58 σ-1 = 244 Н/мм2;

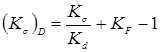

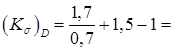

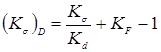

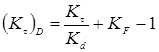

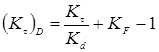

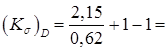

(Кσ)D, (Кτ)D – коэффициенты концентраций нормальных и касательных напряжений,

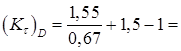

,

,

,

,

где Кσ – коэффициент концентраций напряжений, Кσ=1,7;

Кτ – коэффициент концентраций напряжений, Кτ=1,55;

К d – коэффициент влияния абсолютных размеров поперечного сечения, К d=0,7;

К F – коэффициент влияния шероховатости, К F=1,5:

1,48,

1,48,

1,36.

1,36.

Н/мм2,

Н/мм2,

Н/мм2.

Н/мм2.

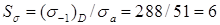

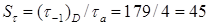

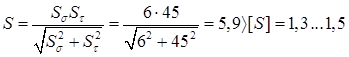

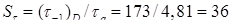

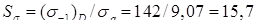

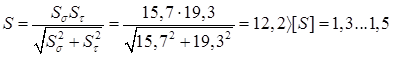

Определим коэффициент запаса прочности,

,

,

.

.

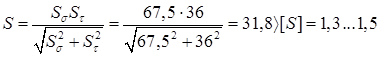

Определим общий коэффициент запаса прочности,

Условие выполняется, вал имеет запас прочности.

Нейтральный вал.

Определим напряжения в опасном сечении вала, такими сечениями является ступени вала под шестерней, сечение в точке 2 – является наиболее нагруженным участком.

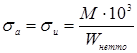

Нормальное напряжение

,

,

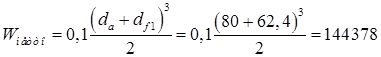

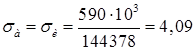

где М – суммарный изгибающий момент в опасном сечении, М2 = 590 Н×м;

W нетто – осевой момент сопротивления,

мм3,

мм3,

Н/мм2.

Н/мм2.

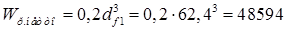

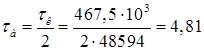

Касательное напряжение

,

,

где Мк – крутящий момент в опасном сечении, Мк = 467,5 Н×м;

W рнетто – полярный момент инерции,

мм3,

мм3,

Н/мм2.

Н/мм2.

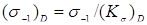

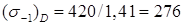

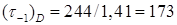

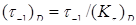

Определим предел выносливости в расчетном сечении,

,

,

,

,

где σ-1, τ-1 – пределы выносливости гладких образцов при симметричном цикле изгиба и кручения, σ-1 = 420 Н/мм2 , τ-1 = 0,58 σ-1 = 244 Н/мм2;

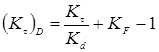

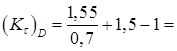

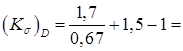

(Кσ)D, (Кτ)D – коэффициенты концентраций нормальных и касательных напряжений,

,

,

,

,

где Кσ – коэффициент концентраций напряжений, Кσ=1,7;

Кτ – коэффициент концентраций напряжений, Кτ=1,55;

К d – коэффициент влияния абсолютных размеров поперечного сечения, К d=0,67;

К F – коэффициент влияния шероховатости, К F=1,5:

1,52,

1,52,

1,41.

1,41.

Н/мм2,

Н/мм2,

Н/мм2.

Н/мм2.

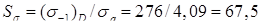

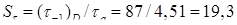

Определим коэффициент запаса прочности,

,

,

.

.

Определим общий коэффициент запаса прочности,

Условие выполняется, вал имеет запас прочности.

Тихоходный вал.

Определим напряжения в опасном сечении вала, такими сечениями является ступень вала под колесом, проходящие через точку 2.

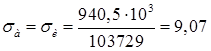

Нормальное напряжение

,

,

где М – суммарный изгибающий момент в опасном сечении, М2 = 940,5 Н×м;

W нетто – осевой момент сопротивления,

мм3,

мм3,

Н/мм2.

Н/мм2.

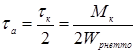

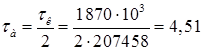

Касательное напряжение

,

,

где Мк – крутящий момент в опасном сечении, Мк = 1870 Н×м;

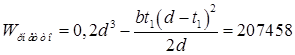

W рнетто – полярный момент инерции,

мм3,

мм3,

Н/мм2.

Н/мм2.

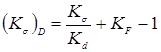

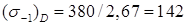

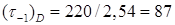

Определим предел выносливости в расчетном сечении,

,

,

,

,

где σ-1, τ-1 – пределы выносливости гладких образцов при симметричном цикле изгиба и кручения, σ-1 = 380 Н/мм2 , τ-1 = 0,58 σ-1 = 220 Н/мм2;

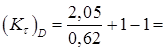

(Кσ)D, (Кτ)D – коэффициенты концентраций нормальных и касательных напряжений,

,

,

,

,

где Кσ – коэффициент концентраций напряжений, Кσ=2,15;

Кτ – коэффициент концентраций напряжений, Кτ=2,05;

К d – коэффициент влияния абсолютных размеров поперечного сечения, К d=0,62;

К F – коэффициент влияния шероховатости, К F=1:

2,67,

2,67,

2,54.

2,54.

Н/мм2,

Н/мм2,

Н/мм2.

Н/мм2.

Определим коэффициент запаса прочности,

,

,

.

.

Определим общий коэффициент запаса прочности,

Условие выполняется, вал имеет запас прочности.

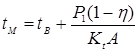

Тепловой расчет редуктора

Определим температуру масла в редукторе,

,

,

где Р1 – мощность на быстроходном валу редуктора, Р1 = 11 кВт;

η – коэффициент полезного действия, η = 0,72;

К t – коэффициент теплопередачи, К t = 10;

А – площадь теплоотдающей поверхности, А = 0,56;

t в – температура вне корпуса, t в = 200;

<[t]=800.

<[t]=800.

Задание

| Потребляемая мощность Р3, кВт | Частота вращения n3, мин-1 | Термообработка зубьев | Срок службы Lг , лет | Ксут | Кгод |

| 7 | 36 | Ц+ТВЧ | 5 | 0,2 | 0,8 |

СОДЕРЖАНИЕ

1. Срок службы машинного агрегата

2 Выбор двигателя

2.1 Определение мощности и частоты вращения двигателя.

2.2 Определение передаточного числа привода и его ступеней

2.3 Определение силовых и кинематических параметров привода

3. Выбор материалов зубчатых передач

4. Расчет зубчатых передач редуктора

4.1 Расчет закрытой цилиндрической передачи

4.2 Расчет закрытой червячной передачи

5. Нагрузки валов редуктора

5.1 Определение сил в зацеплении закрытых передач

5.2 Определение консольных сил

5.3 Силовая схема нагружения валов редуктора

6. Проектный расчет валов

6.1 Выбор материалов валов

6.2 Выбор допускаемых напряжений на кручение

6.3 Определение геометрических параметров ступеней валов

6.4 Предварительный выбор подшипников качения

7. Расчетная схема валов редуктора

Определение реакций в опорах подшипников. Построение эпюр изгибающих и крутящих моментов

8. Проверочный расчет подшипников

9. Проверочные расчеты

9.1 Проверочный расчет шпонок

9.2 Проверочный расчет валов

10. Технический вывод редуктора

Определение массы редуктора

Определение критерия технического уровня редуктора

Срок службы машинного агрегата

Срок службы (ресурс) Lh, ч, определяется по формуле;

,

,

где Lг – срок службы привода, 5 года;

tc – продолжительность смены, 8 ч;

Lc – число смен, 2 смены.

ч.

ч.

Принимаем время простоя устройства 15% ресурса.

ч.

ч.

Рабочий ресурс привода примем Lh =4700 ч.

Выбор двигателя

Дата: 2019-05-28, просмотров: 300.